Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Цилиндрических заготовок

|

|

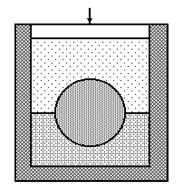

Объектом моделирования и исследования является процесс радиальной осадки на жестком основании пористого цилиндра из горячих продуктов СВС с передачей давления через песчаную оболочку (рис. 7.1, а). Ось цилиндра расположена горизонтально, и он наполовину своего диаметра установлен в жесткой цилиндрической оправке на дне матрицы. Теплоизоляция заготовки с торцов и по цилиндрической поверхности жесткого основания осуществляется ленточным теплоизолятором. Прессование осуществляется плоским пуансоном. Давление прессования передается на цилиндр через песчаную оболочку. На обоих торцах цилиндра установлены жесткие опоры, поэтому осевого перемещения нет, и деформирование происходит по схеме плоской деформации. Требуется получить заготовку, имеющую форму полукруглого цилиндра. Эти заготовки предназначены для изготовления из них деталей износостойких сопел для пескоструйной обработки. Профиль сопла выполняется на плоском участке образующей.

а |

б

б

| ||||||||||||||||

| Р и с. 7.1. Принципиальная (а) и расчетная (б) схемы СВС-прессования полуцилиндров: 1 – заготовка; 2 – оболочка; 3 – матрица; 4 – пуансон |

Песок и подобные ему материалы имеют высокие теплоизоляционные свойства, поэтому в синтезируемой заготовке формируется близкое к однородному температурное поле, а разогрев песчаной оболочки, как это показано в разд. 2, происходит на незначительную глубину. Этими двумя факторами можно объяснить хорошее соответствие с экспериментальными данными результатов расчета, полученных на изотермических моделях. Для рассматриваемого процесса также принимается, что поле температур в заготовке однородное, оболочка имеет комнатную температуру и процесс деформирования происходит в изотермических условиях.

Физическая формулировка краевой задачи пластического деформирования состоит в следующем. Горячая пористая нелинейно-вязкая заготовка, имеющая форму цилиндра, наполовину своего диаметра помещена на дно жесткой закрытой матрицы. Передача давления на заготовку осуществляется через песчаную оболочку. Заданы температура и начальная плотность заготовки и оболочки, которые по объему заготовки и оболочки распределены однородно. Заготовку вместе с оболочкой сжимают жестким пуансоном. Пуансон перемещается с заданной скоростью v 0 и развивает максимальное давление прессования q. Скорость v 0 мала, и поле напряжений удовлетворяет условию квазистатичности. При прессовании происходит скольжение песчаной оболочки относительно внутренней поверхности инструмента. На границе оболочки с инструментом действуют силы трения. Реологические свойства материала заготовки и оболочки известны. Процесс деформирования считается изотермическим. Требуется определить форму и распределение плотности в материале заготовки при давлении прессования q.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Для описания процесса пластического деформирования используется теория течения сжимаемых тел. Решение сформулированной задачи состоит в нахождении в каждый момент времени t вектора скоростей v (x, t) и плотности r(х, t) точек деформируемой среды, положение которых в пространстве характеризуется радиусом-вектором х. При плоской деформации поле скоростей определяется двумя компонентами вектора v в декартовых координатах: горизонтальной компонентой vx (x, y, t) и вертикальной компонентой vy (x, y, t). Расчетная схема приведена на рис. 7.1, б. Ввиду наличия осевой симметрии рассматривается половина сечения.

Математическая постановка задачи плоской деформации принципиально не отличается от математической постановки задачи осесимметричной деформации и включает кинематические соотношения Коши, уравнение неразрывности, уравнения равновесия и определяющие соотношения для продуктов синтеза и песчаной оболочки. Система разрешающих уравнений представлена в подразд. 4.2 и здесь не рассматривается.

В начальный момент времени плотность по объему заготовки и оболочки распределена однородно. Для того, чтобы в условиях плоской радиальной деформации из сжимаемого цилиндра круглого сечения получить несжимаемый цилиндр правильного полукруглого сечения, объем исходного цилиндра должен уменьшиться в два раза, поэтому при расчетах начальная относительная плотность заготовки 1 принималась равной r 10 = 0, 5. Напомним, что начальная относительная плотность песчаной оболочки составляет r 20 = 0, 61.

Граничные условия задавались следующим образом. На границе «заготовка-оболочка» принималось условие полного сцепления заготовки 1 и оболочки 2: v 1(х, t) = v 2(х, t).

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

На опорной цилиндрической поверхности заготовки рассматривалось три варианта граничных условий:

1) полное сцепление заготовки 1 и неподвижного инструмента:

vх 1(х, t) = 0; vy 1(х, t) = 0 (7.1)

2) скольжение заготовки по неподвижному инструменту без сил трения. В этом случае условие непроницаемости инструмента через проекции вектора скорости на нормаль n имеет вид (рис. 7.2)

vх (х, t)× cos g - vy (х, t)× sin g = 0, (7.2)

где g - угол, определяющий положение точки заготовки на опорной цилиндрической поверхности.

3) скольжение без трения допускается только в окрестности точки А (см. рис. 7.2). Остальная часть опорной поверхности заготовки является неподвижной.

На внешней границе оболочки при наличии трения задавались смешанные граничные условия. Кинематическая часть граничных условий представляет собой условие непроницаемости инструмента (см. рис. 7.1, б)

vx (0, y, t) = 0; vy (x, 0, t) = 0; vy (x, h, t) = - v 0; vx (a, y, t) = 0. (7.3)

Статическая часть граничных условий выражается законом трения на контактной поверхности через соотношение между нормальной s n и касательной t составляющими вектора поверхностных напряжений. Расчетные зависимости напряжения t для законов трения Кулона и Прандтля приведены в подразд. 4.2.

Поставленная краевая задача пластического деформирования решалась методом конечных элементов в вариационной формулировке. Для дискретизации деформируемого объема использовались плоские треугольные конечные элементы с линейной аппроксимацией поля скоростей внутри элемента. Схема дискретизации объекта на конечные элементы приведена на рис. 7.3. Задача с плоским деформированным состоянием решалась по методике и алгоритму решения осесимметричной краевой задачи пластического течения со смешанными граничными условиями, которые подробно рассмотрены в подразд. 4.2.

Теоретические и экспериментальные исследования проводились при прессовании твердого сплава TiВ-40% Ti, который образуется при горении системы Ti-12% B. Физические и реологические свойства сплава TiВ-40% Ti рассмотрены в подразд. 6.2 при моделировании процесса СВС-прессования крупногабаритных колец.

Рассмотрим подробнее физическое состояние продуктов синтеза. Температура деформации принималась равной температуре горения, которая составляет Т г = 1800 оС [78]. Это выше эвтектической температуры Т эвт=1667 оС, и продукты синтеза содержат жидкую фазу. Объемная доля расплава при температуре горения составляет mL = 0, 49 [78]. Дисперсное твердожидкое тело является механически устойчивым к внешнему силовому воздействию, если объемная доля твердой фазы rS будет не меньше насыпной плотности rS Н. Напомним, что объемная доля твердой фазы r S связана с относительной плотностью r пористого твердожидкого тела соотношением

rS = r (1 – mL). (7.4)

Согласно (7.4) объемная доля твердой фазы rS в сплаве TiB-40% Ti при его изотермическом уплотнении от начального состояния с r 10=0, 5 до беспористого состояния с r 1 = 1 изменяется в пределах rS =0, 255 - 0, 51. Это меньше, чем значение насыпной относительной плотности rS Н = 0, 53, и материал заготовки не оказывает сопротивления деформации в течение всего процесса прессования.

Для размещения ленточного теплоизолятора размеры цилиндрического дна матрицы выполняются больше радиальных размеров шихтовой заготовки. В экспериментах радиус цилиндрического дна матрицы R м = 19, 5 мм, радиус шихтовой заготовки R 1=17, 75 мм. Толщина ленточного теплоизолятора находится в пределах 1-1, 2 мм. При расчетах принималось, что радиальные размеры заготовки и цилиндрического дна матрицы равны между собой и составляют

R 1 = R м = 18, 5 мм. Эксперименты и расчеты выполнялись при максимальном давлении прессования q = 200 МПа и скорости перемещения пуансона пресса v 0 = 10 мм/c.

На завершающем этапе построения математической модели радиального СВС-прессования были окончательно сформулированы граничные условия на опорной цилиндрической поверхности заготовки и основной варьируемый параметр оболочки.

На рис. 7.4 приведены результаты расчета формы сечения заготовки для различных вариантов граничных условий на опорной цилиндрической поверхности.

а

а

|  б

б

|

в

в

|

г

г

|

| Р и с. 7.4. Влияние граничных условий на опорной поверхности на форму заготовки: а – полное сцепление; б – скольжение без трения; в – скольжение узла А; г – эксперимент |

Сопоставление результатов расчета с данными эксперимента (см. рис. 7.4, г) показало, что наиболее корректной является конечно-элементная модель, соответствующая третьему варианту: на границе «заготовка-инструмент» подвижен только один узел А. Этот вариант граничных условий использовался в дальнейшем при моделировании и исследовании процесса радиального СВС-прессования цилиндрических заготовок.

К числу основных технологических параметров процесса СВС-прессования относятся размеры оболочки. Именно размеры и свойства материала оболочки во многом определяют закономерности уплотнения и формообразования СВС-прессованных изделий. Расчеты показали, что для анализируемого процесса ширина оболочки а об (см. рис. 7.1, б) оказывает несущественное влияние на форму СВС-прессованной заготовки, поэтому в дальнейшем исследовались закономерности формообразования в зависимости от начальной высоты оболочки h об, расположенной над заготовкой. В расчетах ширина оболочки принималась равной а об = 15 мм.

|

|