Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нанесение глазурного покрытия

|

|

Способы нанесения глазурной суспензии определяются видом изделия (полые, плоские), их состоянием (высушенные, предварительно обожженные) и характером производства. Основные условия, обеспечивающие качественное нанесение глазурного покрова, следующие: состояние поверхности изделия, в т. ч. чистота, пористость черепка, плотность и вязкость глазурной суспензии.

Перед глазурованием высушенные или предварительно обожженные изделия тщательно очищают от пыли путем обдува сжатым воздухом (0, 2—0, 3 МПа) и волосяной кистью. Места, не подлежащие глазурованию, покрывают смесью из равных частей парафина и керосина, машинным маслом и др. Раствор парафина в керосине наносят в горячем виде, обрабатывая опорные поверхности изделия на сукне или войлоке, пропитанных раствором. Водопоглощение изделий предварительно обожженных должно быть в пределах: фарфоровых 16—19%, фаянсовых 9—12, майоликовых 15— 18%.

Глазуруют изделия способами погружения, полива и пульверизации. Глазурование погружением выполняется машинным способом, обеспечивающим нанесение глазури ровным слоем толщиной 0, 1—0, 2 мм. Изделия среднего размера выдерживают в глазури в течение 1, 8—3 с, крупные изделия (суповые вазы, блюда и др.) —в течение 3—5 с. Погружением глазуруют чаще всего плоские и реже полые изделия.

Производительность машины для глазурования плоских изделий с диаметром рабочего колеса 800 мм, шириной 100 мм для блюдец и 125 мм для тарелок и частотой вращения соответственно 9, 8 и 6 мин-1 составляет 18 тыс. блюдец и 10 тыс. тарелок в смену. Машины этого типа, т. н. «беличьего колеса», широко применяются на заводах страны.

На многих заводах применяется также двухрядная машина для глазурования блюдец погружением. По подающему цепному конвейеру машины блюдца, установленные с наклоном (на ребро), доставляются к ванне с глазурью и попадают в утопленные в ней захваты. Вслед за этим вертикальный шток выносит из глазури захваты, которые выталкивают стоящие на ребре блюдца на движущиеся по бокам ванны ленточные приемные конвейеры. Блюдца устанавливаются на ножку и передаются к месту замывки.

Для глазурования полых фарфоровых изделий — чашек используют полуавтомат типа ПГ-2. Он представляет собой трехрядную машину, состоящую из подающего и приемного шагающих конвейеров и захватов, окунающих чашки в ванну с глазурью на 3—4 с.

Глазурование погружением обеспечивает высококачественное покрытие. Этим объясняется широкое распространение данного способа в промышленности, выпускающей керамические изделия бытового, строительного и технического назначения.

Глазурование поливом применяется в основном для высушенных и предварительно обожженных полых и реже плоских изделий бытового назначения, а также фаянсовых облицовочных плиток и др.

На некоторых заводах освоено производство чашек с толщиной стенок 2—2, 5 мм методом однократного обжига с глазурованием их в два приема: сначала внутренней, а затем после небольшого перерыва наружной поверхности изделия — или же с одновременным поливом внутренней и наружных поверхностей чашки. Раздельно глазуруются внутренняя и наружная поверхности полых изделий в машинах карусельного типа. Отличительная особенность этих машин в том, что высушенные изделия свободно устанавливаются на опорную поверхность в опрокинутом виде и не укрепляются зажимами. Ножки и края изделия предварительно покрывают парафином и не глазуруют. Глазурование происходит в специальной камере над поддоном. Завеса жидкой глазури создается тремя соплами: одним — фонтанирующим снизу и двумя — поливающими сверху. Избыток глазури стекает по поддону через сетку обратно в бак. На выходе из глазуровочной камеры установлено сопло для сдувания сжатым воздухом излишка глазури с вогнутой поверхности донышка. Для удаления кругового натека по краю изделия, покрытого парафином, его после выхода из глазуровочной камеры погружают в ванну с проточной водой. Производительность машины составляет 1, 1—1, 2 тыс. чашек в час. Карусельные и конвейерные машины для глазурования в два приема просты по устройству, надежны в работе, способствуют повышению производительности труда на 15—30%- по сравнению с ручным глазурованием, улучшают условия труда и дают возможность однократно обжигать изделия. Небольшой перерыв около 12—15 с между глазурованием внутренней и наружной поверхностей достаточен для предохранения стенок изделий, особенно краев, от размокания.

На некоторых заводах освоено производство чашек с толщиной стенок 2—2, 5 мм методом однократного обжига с глазурованием их в два приема: сначала внутренней, а затем после небольшого перерыва наружной поверхности изделия — или же с одновременным поливом внутренней и наружных поверхностей чашки. Раздельно глазуруются внутренняя и наружная поверхности полых изделий в машинах карусельного типа. Отличительная особенность этих машин в том, что высушенные изделия свободно устанавливаются на опорную поверхность в опрокинутом виде и не укрепляются зажимами. Ножки и края изделия предварительно покрывают парафином и не глазуруют. Глазурование происходит в специальной камере над поддоном. Завеса жидкой глазури создается тремя соплами: одним — фонтанирующим снизу и двумя — поливающими сверху. Избыток глазури стекает по поддону через сетку обратно в бак. На выходе из глазуровочной камеры установлено сопло для сдувания сжатым воздухом излишка глазури с вогнутой поверхности донышка. Для удаления кругового натека по краю изделия, покрытого парафином, его после выхода из глазуровочной камеры погружают в ванну с проточной водой. Производительность машины составляет 1, 1—1, 2 тыс. чашек в час. Карусельные и конвейерные машины для глазурования в два приема просты по устройству, надежны в работе, способствуют повышению производительности труда на 15—30%- по сравнению с ручным глазурованием, улучшают условия труда и дают возможность однократно обжигать изделия. Небольшой перерыв около 12—15 с между глазурованием внутренней и наружной поверхностей достаточен для предохранения стенок изделий, особенно краев, от размокания.

Для качественного нанесения глазурного покрытия в два приема необходимо, чтобы при глазуровании внутренней поверхности глазурь не попадала на наружную поверхность изделия, поскольку это вызывает брак в виде чешуи. Поэтому глазуруют внутреннюю поверхность изделия, неподвижного по отношению к струе глазури.

Автоматическая линия типа K/FL — GG народного предприятия «Тюрингия» (ГДР) для глазурования полых и плоских изделий широко применяется на отечественных заводах (рис. 79). Технологические операции на ней выполняются в следующей последовательности. Рабочий устанавливает изделие на дозировочный питатель обдувочной машины /. Очищенное от пыли оно поступает на конвейер 2, передающий его на загрузочный конвейер глазуровочной машины 3, на котором установлен второй дозировочный питатель. Далее изделие звездчатым питателем подается в приемное устройство поворота стола глазуровочной машины. В пределах зоны полива глазурью изделие вращается на турнетке, частота вращения которой зависит от размера, формы и толщины глазурного покрова.

Глазурь подается циркуляционными насосами в трубопроводы сопл полива сверху и снизу. Излишек глазури через поворотный стол стекает в сборник для повторного использования. После глазурования турнетки с изделиями еще некоторое время вращаются во избежание образования капель. Затем изделия передаются на конвейер 4 и далее на участок замывки 5. После замывки и визуального контроля их устанавливают в капсели или этажерки вагонеток для обжига.

При необходимости подглазурного декорирования на конвейере предусмотрена установка второго дозирующего устройства, а для художников — рабочие места перед глазуровочной машиной. Производительность установки составляет 1 тыс. тарелок диаметром 240 мм, 1, 7 тыс. тарелок диаметром 190 мм, 2 тыс. чашек в 1 ч.

На заводах используются также поточные линии для глазурования фирм «Цейдлер» (ФРГ) производительностью до 14 тыс. чашек в смену и «Нейтчш»

(ФРГ) производительностью до 6, 5 тыс. чашек в час

(ФРГ) производительностью до 6, 5 тыс. чашек в час

(рис. 80).

Повышению качества глазурования поливом на этих линиях способствует вращение изделия в процессе глазурования, что позволяет согласовать величину центробежной силы с формой изделия для получения глазурного слоя заданной толщины, правильно расположить трубки, подводящие глазурную суспензию к поверхности изделия, а также точно отрегулировать количество подаваемой суспензии.

Глазурование изделий поливом имеет следующие недостатки: слой глазури менее равномерный, чем при глазуровании окунанием, возможна недоглазуровка внутренней поверхности изделий; опорные подставки оставляют следы на изделии; парафиновая изоляция края чашек затрудняет их склеивание и требует дополнительной очистки; при погружении краев чашек в проточную воду не всегда полно снимаются натеки глазури.

Глазурование пульверизацией является наиболее универсальным способом, так как позволяет глазуровать изделия любых размеров и форм независимо от пористости, прочности и водоразмываемости полуфабриката. Кроме' того, глазурование пульверизацией исключает размокание изделий, не обожженных предварительно, так как глазурь в распыленном состоянии осаждается на поверхности изделия почти сухим слоем.

Лучшему закреплению глазури способствует нагревание изделий перед подачей их в камеру распыления до 50—55° С.

Нанесение глазури пульверизацией может осуществляться или в один или в два приема с незначительным перерывом 12—14 с между глазурованием внутренней и наружной поверхностей. Это предохраняет тонкие стенки изделия от размокания, особенно по краям.

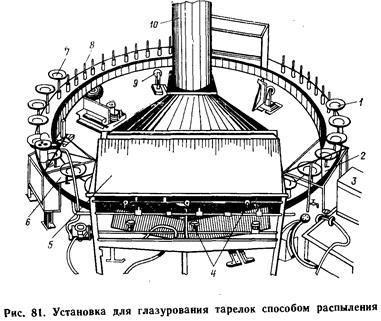

Установки для нанесения глазури пульверизацией работают по принципу распыления глазури пневматическими форсунками или дискоеыми распылителями в обычных условиях или в электростатическом поле. Конструктивно установки изготовляются в виде круглых столов или конвейеров.

На рис. 81 изображена установка для глазурования пульверизацией в один прием. Тарелки устанавливают вручную на неподвижные турнетки /, закрепленные на вращающемся столе. Затем на позиции 2 их нагревают до 40—45° С мягким пламенем газовых горелок. Турнетки начинают вращаться. Глазурование осуществляется пятью форсунками 4, к которым глазурь подается насосом из резервуара 3. Давление воздуха в форсунках составляет около 0, 2 МПа, расход воздуха на одну форсунку 0, 4—0, 5 м3/мин. При нагревании изделий и их вращении в момент глазурования обеспечивается равномерное нанесение слоя глазури. Отглазурованные изделия непрерывно вращаемые, подсушиваются на позиции 6 газовыми горелками. Температура изделий при подсушивании должна быть в пределах 55—65° С. Достаточно остывшие изделия снимают с турнеток на позиции 7. Стол приводится во вращение бесступенчато регулируемым приводом 8. Турнетки промываются водой после снятия с них изделий на позиции 9. Пары глазурной суспензии и газов удаляют с позиции 2 через центральную трубу 10, а с позиции 5 и 6 — самостоятельными вентиляторами. При диаметре вращающегося стола 4, 5 м производительность установки составляет 3 тыс. изделий в час.

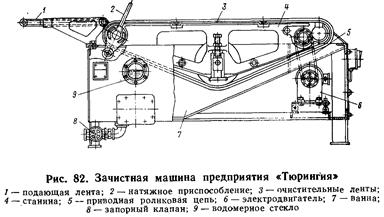

Независимо от способа глазурования снятие глазури с ножек полых и плоских фарфоровых изделий или с края полых изделий при обжиге в спаренном виде или на бомзах осуществляется на специальных машинах или вручную на влажных пластах пористой резины. На отечественных предприятиях широко применяются

Независимо от способа глазурования снятие глазури с ножек полых и плоских фарфоровых изделий или с края полых изделий при обжиге в спаренном виде или на бомзах осуществляется на специальных машинах или вручную на влажных пластах пористой резины. На отечественных предприятиях широко применяются

зачистные машины производства ГДР для полых (тип K/FzGHo) и плоских (тип K/FzGFZ) изделий. Схема машины для зачистки опорных поверхностей изделий народного предприятия «Тюрингия» приведена на рис. 82.

Полые изделия замывают чаще всего вручную на ленте из пористой резины, движущейся со скоростью 0, 174 м/с. Плоские изделия замываются автоматически, так как конвейер машины для замывки имеет две ленты из пористой резины, движущейся параллельно в одном направлении, но с различной скоростью: одна — 0, 16, другая — 0, 45 м/с. В результате этого тарелка, поставленная на стыке двух леит конвейера, при движении вперед медленно поворачивается вокруг своей оси, ускоряя тем самым снятие глазури с ножки. Резиновые ленты, проходя очистную ванну, промываются чистой водой, затем отжимаются двумя роликами до требуемой влажности. Производительность машин составляет 2 тыс. тарелок в час.

Кроме замывки ножки и краев глазурованных изделий производят зачистку неровностей глазурного покрова, подглазуровку плохо заглазуроваиных мест, склейку чашек и блюдец, обжигаемых в спаренном или в другом виде. Эти операции выполняют обычно вручную.

Кроме замывки ножки и краев глазурованных изделий производят зачистку неровностей глазурного покрова, подглазуровку плохо заглазуроваиных мест, склейку чашек и блюдец, обжигаемых в спаренном или в другом виде. Эти операции выполняют обычно вручную.

Дефекты глазурного покрытия могут возникнуть из-за несоответствия состава глазури и черепка, плохой подготовки глазурной суспензии и некачественного нанесения ее на изделия, нарушения условий установки изделий в капсели и на этажерки печных вагонеток, использования некачественного огнеупорного припаса и плохой его промазки.

Цек глазури (волосные трещины) возникает при КТРГ> КТРЧ. Он проявляется или сразу после обжига, или после длительной эксплуатации фаянсовых и майоликовых изделий вследствие дополнительного расширения их черепка в результате поглощения влаги. Возникновение цека возможно и при КТРГ=КТРЧ из-за-термических напряжений, возникающих при охлаждении изделий, так как глазурь охлаждается быстрее черепка. Появлению цека способствует повышенная плотность глазурной суспензии, нанесение суспензии толстым слоем, недостаточно тонкий помол кварца в массе, недостаточное развитие переходного слоя.

Образование цека также возможно при использовании недомолотой глазури: К цеку приводит и нанесение легкоплавкой глазури на тугоплавкий фарфоровый черепок. Непостоянство первого обжига фаянсовых изделий вызывает отклонения в величинах КТР массы и глазури, что также может быть причиной цека. Он может проявиться при плохом проплавлении фритты, недостаточной эластичности глазури, использовании песка с зернами окатанной формы.

Для устранения цека рекомендуется изменить состав глазури и черепка, увеличить содержание Si02 в глазури, а также СаО и MgO за счет снижения содержания Na20 и КгО, повысить эластичность глазури и тонину помола, уменьшить толщину глазурного покрытия, повысить температуру обжига и длительность выдержки при максимальной температуре, повысить качество фритты фаянсовых глазурей.

Отслаивание глазури возникает при КТРГ< КТРЧ, чрезмерно тонком помоле глазури, пережоге фаянсовых изделий. Для устранения этого явления в глазурную суспензию в процессе приготовления вводят карбонаты натрия, бария или криолит (2—5%). Отслаивания глазури можно избежать, если смачивать края изделий карбонатом натрия.

Мелкие поверхностные трещины на глазури появляются в результате модификационных превращений кварца и кристобаллита в черепке изделия. Повышенное поверхностное натяжение глазури в пиропластиче-ском состоянии, являющееся чаще всего следствием излишней тонкости помола, приводит к возникновению внутренних напряжений в слое глазури и образованию волосных трещин. Устранению поверхностных трещин способствует добавка в массу кварцевой муки, боя обожженных изделий, известкового шпата, доломита за счет уменьшения содержания глины, каолина, полевого шпата, повышения тонкости помола кварца.

Сборка глазури — стягивание в капельки и складки, возникает при чрезмерном измельчении компонентов глазурной суспензии, плохой обдувке изделий от пыли перед глазурованием, повышенном содержании в глазури сырого каолина и глины.

Плохой розлив глазури возможен при недостаточном помоле ее компонентов, недожоге изделий, несоответствии состава глазури температуре обжига, низком качестве фриттования. При этом глазурь имеет слабый блеск и возможна волнистость поверхности.

Наколы в виде точечных впадин размером 1—2 мм, незаполненных глазурью, возникают в результате разрыва газовых пузырьков в период розлива глазури, а также впитывания глазури крупными порами черепка.

Наличие газовых пузырьков вызывает и такие дефекты, как прыщ и пузырь. Количество пузырьков в глазури возрастает с увеличением толщины слоя глазури. С увеличением продолжительности и температуры обжига растут и размеры пузырьков и их количество в поверхностном слое глазури. Размер прыща 1—2 мм, пузыря— до 2—3 мм.

Большое влияние на образование наколов оказывает печная атмосфера. Сернистые соединения, взаимодействуя с компонентами глазури, изменяют ее состав и свойства. Поверхность глазури становится неровной, рыхлой и пористой. По отрицательному воздействию отдельных компонентов печной атмосферы на вспучивание глазури и образование наколов их можно расположить следующим образом: водяной пар < Диоксид уг-лерода< оксид углерода < водород-< сернистый газ. Одно из средств борьбы с наколами — замена газообразующих компонентов глазури (доломита, мела или мрамора] щелочноземельными силикатами, например тальком.;

Если плавление глазури произошло раньше, чем усадка массы изделия достигла 90% своей величины, то газы, проникающие в глаз' рный покров из черепка и насыщающие его, также могут вызвать наколы, прыщ, пузырь.

Образованию наколов способствуют также плохая обдувка изделий перед глазурованием, неравномерность глазурного покрытия, недостаточная температура предварительного обжига. Наколы могут образоваться и при использовании весьма легкоплавкой маловязкой глазури, способной впитываться в крупные поры черепка, особенно при повышенной его пористости. Одной из причин возникновения наколов, прыща и пузыря является науглероживание черепка и запоздалое выгорание органических веществ, имеющихся в нем; при наличии вязкой стеклофазы при 800—1000°С образуется прыщ, при 1000—1200° С — накол и пузырь. Наколы снижают блеск глазури на 5—6%.

Для устранения этих дефектов в период окислительного обжига коэффициент избытка воздуха в печной атмосфере поддерживают на уровне 1, 5—1, 8, увеличивают выдержку при температуре 800—1000° С, регулируют давление в рабочем и подвагонеточном каналах, изменяют вязкость глазури при розливе. Если глазурь обладает повышенной вязкостью, удаление газов затрудняется и на поверхности глазури образуются пузырьки. Пузырьки размером менее 0, 1 мм невооруженным глазом не обнаружив-аются. При большом их количестве глазурь становится мутной. Иногда устраняет наколы окунание изделий в воду перед глазурованием.

Сухость глазури — понижение блеска и глянцевитости поверхности — возникает из-за большой и преждевременной впитываемости глазури черепком. Это часто происходит при недожоге фаянсовых и майоликовых изделий во время первого обжига, а также при очень большой влажности глазурной суспензии и нанесении ее слоем недостаточной толщины. При пониженной влажности глазурной суспензии возможно образование таких дефектов, как наплывы и натеки. Устраняют эти пороки, регулируя плотность глазурной суспензии, вращая изделия при глазуровании на полуавтоматах.

Плешины — непокрытые глазурью места могут появиться при чрезмерной вязкости глазурной суспензии, малом содержании в глазури пластичной глины, а также попадании на поверхность изделия жирных веществ, плохой обдувки от пыли и др. Устраняют дефект тщательной очисткой глазуруемой поверхности от пыли, а также добавкой в глазурь 1—2% камеди.

Матовость глазури возникает вследствие поглощения паров компонентов глазури, например борной кислоты, стенками каселя или этажерным огнеупорным припасом, расслоения глазурного шликера, от воздействия сернистых газов печной атмосферы, удаления летучих при использовании сырых глазурей. Матовость глазури появляется и в том случае, когда температура розлива глазури выше температуры обжига изделий.

Пятнистость возникает под влиянием дубильных экстрактов— танина, если они добавляются в глазурную суспензию, воздействия сернистых газов печной атмосферы, попадания в глазурь обрывков проволочной сетки сит (зеленые пятна). При науглероживании черепка в период спекания образующийся Fe304 придает фарфоровым изделиям серую окраску, что снижает их просвечиваемость.

При недостаточном восстановлении изделия получают желтоватый оттенок. Образование желтых пятен на высушенных изделиях указывает на присутствие в массе водорастворимых соединений ванадия. Для перевода этих соединений в нерастворимое состояние в массу добавляют 0, 5—1 % оксида цинка.

Литейные пятна образуются на крупных изделиях от удара струи глазурной суспензии о стенку гипсовой формы. В месте удара возникает некоторое уплотнейие массы, которое после обжига оказывается настолько плотным, что плохо воспринимает или совсем не воспринимает глазурную суспензию. Пятно имеет окраску, отличающуюся от окраски всего изделия. Для предупреждения литейных пятен рекомендуется наливать глазурную суспензию в форму через воронку, предварительно полив суспензией место предполагаемого удара струи, откорректировав состав для предупреждения расслоению глазури: уменьшить содержание электролитов, повысить содержание боя изделий, проверить глину на содержание хлоридов и сульфатов, дающих пятна и т. д.

Слипыш — приплавление изделий друг к другу, к капселю или плитам этажерки — результат неправильной установки изделий в капсели и на этажерку печной вагонетки. Для устранения этого дефекта необходимо улучшить установку изделий в капсели и на этажерку, а также промазку огнеупорного припаса.

Засорка возникает в результате использования некачественных капселей и этажерного припаса, плохой их промазки, неисправности толкателей туннельных печей. Замена шамотного огнеупорного припаса на карбидо-кремниевый и покрытие его алюмофосфатной промазкой снижает вероятность засорки изделий.

Задувка — образование темных пятен и полос на глазури возникает вследствие поглощения черепком сажистого углерода, золы и углеводородов из печных газов в период, предшествующий восстановлению (1000— 1250°С). Устраняют этот дефект улучшением условий сжигания топлива и поддержанием заданного аэродинамического режима в печи.

Мушка — небольшие темно-коричневые пятна на черепке или глазури—результат наличия железистых соединений в массе или глазури (материальная мушка), попадания металлического железа вследствие износа технологического оборудования (аппаратная мушка) или с огнеупорного припаса (горновая). Предотвращают появление мушки многократная магнитная сепарация тонкомолотых порошков, суспензий и шликеров, использование деталей из высокоустойчивых к истиранию сталей и шликеропроводов из цветного металла.

, Вскипание глазури возможно в том случае, когда температура ее плавления значительно ниже температуры обжига изделия. Вскипание глазури может произойти при наличии в ее составе низкокачественного полевого Iшпата. Ввод 2—3% глинозема устраняет этот дефект.

Рябизна — неровность поверхности. Крупноволнистая рябизна может быть обнаружена невооруженным глазом. Микрорябизна видна только под микроскопом. Рябизна бывает глубокая и мелкая, интенсивная, т. е. покрывающая поверхность целиком, и неинтенсивная — разреженная. Расстояние между двумя смежными возвышенностями микроряби около 100 мкм. Глубокая интенсивная рябизна снижает блеск глазури на 5—7%.

Волнистость — макронеровности поверхности, имеющие очень мягкие плавные очертания и незначительную амплитуду, которые резко снижают блеск глазури.

Крупа — многочисленные микровыступы, придающие поверхности шероховатость, размером в плане 5— 10 мкм, по вертикали 1—2 мкм. Крупа бывает сплошная и несплошная, резкая, если микровыступы выдаются высоко, и ослабленная. Блеск глазури при этом дефекте снижается до 20%.

Наросты — скопления вещества, находящегося на глазури и частично заплавленного в ней. Они бывают крупными 10—50 мкм и мелкими — до 10 мкм. Наиболее часто наросты образуются при повышенном содержании сернистого ангидрида в газовой атмосфере печи. При 2%-ной концентрации S02 наросты могут быть многочисленными.

Вопросы для самопроверки

Факторы, определяющие выбор способа глазурования.

Способы глазурования и их особенности.

Пороки глазурного покрытия, причины возникновения и меры их устранения.

|

|