Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Процессы, протекающие при обжиге

|

|

При обжиге в зависимости от термодинамических условий— температуры, газовой среды, аэродинамического режима и состава массы — протекают сложные физико-химические процессы: обезвоживание, разложение компонентов массы и выгорание органических примесей с выделением газообразных продуктов, реакции взаимодействия компонентов массы с образованием новых кристаллических фаз, плавление легкоплавких эвтектик q образованием жидкой фазы, полиморфные превращения и др.

Превращения минералов массы при нагревании проходят в три этапа: разрушение минерала, полиморфные превращения и образование новых минералов и соединений. Поскольку массы фарфора, полуфарфора, фаянса состоят в основном из трех основных компонентов: глинистые, полевой шпат, кварц, то и процессы между ними протекают в области тройных диаграмм: КгО— А1203—Si02 и Na20—А1203—Si02.

Превращения минералов массы при нагревании проходят в три этапа: разрушение минерала, полиморфные превращения и образование новых минералов и соединений. Поскольку массы фарфора, полуфарфора, фаянса состоят в основном из трех основных компонентов: глинистые, полевой шпат, кварц, то и процессы между ними протекают в области тройных диаграмм: КгО— А1203—Si02 и Na20—А1203—Si02.

Взаимодействие компонентов массы сопровождается поглощением или выделением теплоты. Считается, что для удаления 1 кг конституционной воды из глинообра-зующих минералов необходимо затратить 4300 кДж/кг теплоты, для образования жидкой фазы при плавлении компонентов массы —3400 кДж/кг, диссоциации карбонатов кальция — 2830 кДж/кг, магния — 2750 кДж/кг. Общее теплопотребление при обжиге на преобразование глинистых минералов составляет 2100 кДж/кг.

В зависимости от условий обжига протекающие процессы накладываются друг на друга, смещаясь, особенно при скоростном обжиге, в область более высоких температур. Известно, что при постоянной температуре и длительности нагрева в системе устанавливается равновесие.

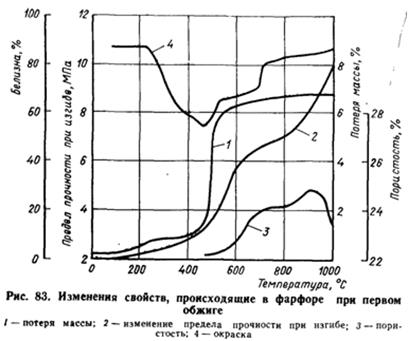

Однако при обжиге керамических изделий температурные условия нагрева изделий непрерывно изменяются и равновесие фазовых превращений установиться не может, так как реакции растворения и выделения новообразований протекают медленно, а обжиг проходит слишком быстро. Вследствие этого при термической обработке изделий непрерывно изменяются их объемы, прочность, окраска, механическая и электрическая прочность, термическая стойкость и другие свойства. Так, при обжиге фарфоровых изделий внутренние напряжения в черепке становятся заметными при 130—140° С, интенсивное порообразование — при 180—240° С, изменяясь на всем протяжении нагрева, резко возрастая в период удаления химически связанной воды, снижаясь с наступлением спекания изделий (кривая 3, рис. 83). Механическая прочность черепка изделий нарастает сначала медленно, увеличиваясь с повышением температуры. Цвет фарфора при 550° С изменяется от серого до серо-розового, светло-розового с уменьшением содержания белого цвета. С 700*С интенсивность окраски снижается, а содержание белого цвета увеличивается. Микроструктура фарфорового черепка, обожженного при 1000° С, представлена глинисто-каолинитовым изотропным веществом, кварцем, зернами полевого шпата, слюды. Кварц имеет остроугольную, реже изометрическую форму с едва заметными следами оплавления, особенно на острых углах. Зерна полевого шпата сохраняются без особых изменений, изредка они покрыты трещинами. При дальнейшем повышении температуры более интенсивно взаимодействуют компоненты массы, что приводит к возникновению новых кристаллических фаз, легкоплавких эвтектик и жидкой фазы, к полиморфным превращениям и др. Каолинит и другие глинистые минералы превращаются в муллит и кристобалит, кварц в различные модификации кремнезема, полевой шпат (пегматит) расплавляется, кварц растворяется при участии глинистых минералов.

Однако при обжиге керамических изделий температурные условия нагрева изделий непрерывно изменяются и равновесие фазовых превращений установиться не может, так как реакции растворения и выделения новообразований протекают медленно, а обжиг проходит слишком быстро. Вследствие этого при термической обработке изделий непрерывно изменяются их объемы, прочность, окраска, механическая и электрическая прочность, термическая стойкость и другие свойства. Так, при обжиге фарфоровых изделий внутренние напряжения в черепке становятся заметными при 130—140° С, интенсивное порообразование — при 180—240° С, изменяясь на всем протяжении нагрева, резко возрастая в период удаления химически связанной воды, снижаясь с наступлением спекания изделий (кривая 3, рис. 83). Механическая прочность черепка изделий нарастает сначала медленно, увеличиваясь с повышением температуры. Цвет фарфора при 550° С изменяется от серого до серо-розового, светло-розового с уменьшением содержания белого цвета. С 700*С интенсивность окраски снижается, а содержание белого цвета увеличивается. Микроструктура фарфорового черепка, обожженного при 1000° С, представлена глинисто-каолинитовым изотропным веществом, кварцем, зернами полевого шпата, слюды. Кварц имеет остроугольную, реже изометрическую форму с едва заметными следами оплавления, особенно на острых углах. Зерна полевого шпата сохраняются без особых изменений, изредка они покрыты трещинами. При дальнейшем повышении температуры более интенсивно взаимодействуют компоненты массы, что приводит к возникновению новых кристаллических фаз, легкоплавких эвтектик и жидкой фазы, к полиморфным превращениям и др. Каолинит и другие глинистые минералы превращаются в муллит и кристобалит, кварц в различные модификации кремнезема, полевой шпат (пегматит) расплавляется, кварц растворяется при участии глинистых минералов.

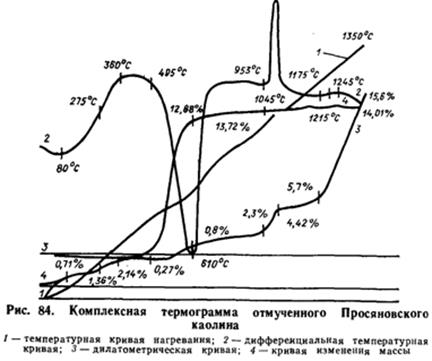

Каолинит и другие глинистые минералы при нагревании претерпевают наиболее сложные изменения, характеризующиеся термическими эффектами на дифференциальной кривой комплексной термограммы (рис. §4). Экзотермические процессы сопровождаются выделением теплоты и фиксируются на дифференциальной кривой! 2 положительными пиками. Эндотермические процессы сопровождаются поглощением теплоты, что отмечено на кривой «провалами» — отрицательными пиками. Кроме дифференциальной кривой на рисунке располагаются кривые температуры нагревания печной среды 1, изменения объемов 3 и массы образца 4.

Первый, слабо выраженный эндотермический эффект характеризует удаление свободной воды. Хотя изделия, поступающие на обжиг, имеют незначительную влажность (1—4%), интенсивное удаление ее может вызвать появление трещин. При быстром нагревании удаление влаги происходит при более высоких, чем обычно, температурах— 140—160°С, что может привести к разрушению изделий.

Химически связанная вода удаляется в интервале 450—850° С в зависимости от природы глинистых минералов, их структуры и скорости нагрева. Основное количество (12 из 13%) химически связанной воды удаляется при температуре около 610° С, если длительность нагрева составляет не менее 10—12 мин. При скоростном нагреве удаление остатков (менее 1%) воды закан-' чивается при 900—1000° С. Удаление химически связан» ной воды сопровождается четко выраженным эндотермическим эффектом. Разрушаются молекулы каолинита, перестраивается кристаллическая решетка и ослабляется химическая связь между А1203 и Si02 в каолинито-вом остатке. Удаление химически связанной воды сопровождается потерей массы и незначительной усадкой материала, что фиксируется на соответствующих кривых.

Процесс дегидратации каолинита протекает с образованием метакаолинита по реакции

Al203-2Si02-2HaO -> Ala03-2SiOa»+ 2Н20.

После обезвоживания в каолинитовой остатке сохраняются некоторая степень кристалличности и следы воды, удаляемой при более высокой температуре. Большинство исследователей рассматривают метакаолинит как промежуточную фазу при переходе каолинита в муллит в процессе нагревания. Другие исследователи высказывают мнение, что продуктом дегидратации молекулы каолинита являются свободные оксиды по реакции:

Al203-2SiO2-2H20-*Al203 + 2Si02 + 2Н20.

Процесс дегидратации следует рассматривать как кристалло-химический процесс изменения двухслойной решетки каолинита с поглощением значительного количества теплоты, фиксируемого на кривой эндотермическим эффектом. Первый экзотермический эффект в интервале 900—1050° С (на кривой 2 при 1045° С рис. 84) объясняется перестройкой кристаллической решетки остатка каолинита, возможным распадом метакаолинита на свободные оксиды, разрывом связей между кремне-кислородными тетраэдрами и частичным повышением координационного числа ионов Al4 — А16; образованием изоморфного глинозема углинозема и его интенсивной кристаллизацией.

Второй и третий экзотермические эффекты соответственно при 1150—1300 и 1210—1320° С связаны с образованием муллита и кристобаллита, а возможно и с кристаллизацией кристобалита из аморфного кремнезема—продукта распада каолинита, хотя последнее мало вероятно из-за высокой растворимости аморфного кремнезема в силикатном расплаве. На кривой эти эффекты че отражены, хотя хорошо фиксируются на кривой изменения объема.

Муллит образуется из продуктов дегидратации каолинита — свободных оксидов

ЗА1203 + 2SiOa-> 3AlA-2Si02 и метакаолинита

3'(AlA-2Si02)-*3AlA-2Si02 + 4SiO!!. Муллит является наиболее термодинамически устойчивой формой соединения, в которой ионы алюминия частично находятся в четвертной, частично в шестерной координации.

Существует также предположение, согласно которому с разрушением решетки метакаолинита возможно образование чешуйчатого муллита через промежуточную фазу — шпинель по реакции

2 (А1203 ■ 2Si02) -> 2А1А • 3Si02 + Si02, сопровождаемое уплотнением черепка. Образование игольчатого муллита начинается при 1200й С. В процессе спекания черепка изделий игольчатый муллит при 1300°С полностью кристаллизуется в первичной стекло-фазе, происходит образование вторичной стеклофазы, которая не содержит муллита, поскольку обладает высокой способностью растворять А1203. Ее количество увеличивается за счет растворения кварца. Поскольку аморфный кремнезем, оставшийся при термическом разложении каолинита, в обычных условиях обжига фарфора не переходит в кристобалит, количество последнего в фарфоре не превышает 4%. Таким образом, кристаллическими продуктами изменений каолинита являются муллит и кристобалит (теоретически 63, 9% муллита и 36, 1% кристобалита). Схема процесса формирования муллита из каолинита может быть представлена так: каолинит-> -метакаолинит-> -фаза шпинельного ти-па-> -муллитовая фаза-> -развитие собственно муллита.

На температуру образования муллита влияют также даже незначительные количества каталитически активных примесей или специально вводимые добавки. Важным является то, что даже небольшое количество примесей, всегда имеющихся в глинах, влияет на формирование черепка больше, чем это соответствует их содержанию в массе.

Минерализаторы различно действуют на реакции между твердыми веществами: на образование зароды

|

шей (центров) кристаллизации, на скорость кристаллизации, на решетку и свойства кристаллических фаз. Вводом минерализаторов получают изделия с заданными свойствами. Установлено, например, что оксиды лития и фтора в 3 раза интенсивнее оксида цинка уплотняют черепок изделия и при одинаковой пористости на 35— 40% больше снижают температуру обжига, повышают механическую прочность. Минерализующая способности катионов постоянного заряда увеличивается с уменьшением их радиуса.

Большое влияние на процесс образования муллита оказывает состав печной атмосферы. Образование муллита в присутствии водяного пара ускоряется в 3, 5 раза, водорода — в 2 раза, азота — в 1, 6 раза по сравнению со скоростью протекания процесса муллитизации в воздушной среде. Восстановительная среда и присутствие FeO, образовавшегося в результате восстановления Fe203, способствуют более низкотемпературной (около 850° С) кристаллизации муллита из расплава и повышению его содержания в черепке изделий.

Муллит, образовавшийся в черепке изделий при отсутствии жидкой фазы (первичный муллит), находится как бы в зародышевом состоянии, он очень мелкий, трудно различим обычными методами изучения микроструктуры. Установлено, что образование первичного муллита протекает в три стадии: образование изометрических шарообразных зародышевых форм муллита диаметром 0, 1—0, 2 мкм; рост и спекание изометрических образований с образованием цилиндрических и призматических кристаллов длиной до 10 мкм и их агрегаций; равномерное развитие кристаллов муллита, вкрапленных в стеклофазу.

С повышением температуры обжига изделий содержание муллита снижается, так как происходит интенсивная рекристаллизация мелких кристаллов в полевошпатовом расплаве в более крупные кристаллы вторичного муллита в виде тончайших переплетенных между собой игловидных кристалликов, пронизывающих (армирующих) стеклофазу и влияющих на важнейшие свойства изделий. Максимально возможное количество муллита в фарфоре при введении 50% глинистых компонентов в массу составляет около 25%.

Кварц играет важную роль в формировании черепка изделий, его влияние обусловлено большим разнообразием преобразований, претерпеваемых им при обжиге изделий (табл. 15).

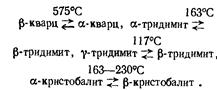

Из всех полиморфных разновидностей кристаллического кремнезема в фарфоре основными являются: а и Р»кварц, а, Р и у-тридимит. Кристобалит в фарфоре составляет менее 4%. Полиморфные превращения кремнезема не равнозначны по глубине происходящих изменений в кристаллической решетке.

Кремнезем, встречающийся в природе, находится в форме р-кварца. При температуре 575° С р-кварц переходит в а-кварц с увеличением в объеме иа 2, 4%. Опасность этого перехода повышается тем, что он протекает очень быстро и может стать причиной растрескивания изделий. При температуре 870°С а-кварц переходит в а-тридимит с увеличением объема на 12, 7%, а часть а-кварца переходит в а-кристобалит при 1300—1350°С с увеличением объема на 17, 4%- Поскольку эти превращения протекают очень медленно, а температурные условия меняются быстро, в черепке изделий, обожженных при 1350—1410° С, будут находиться зерна а-кварца, на поверХност" и которых в виде тонкого слоя располагаются зерна а-кристобалита, а также кристаллы муллита, стекловидная фаза и поры. Объемные изменения этих переходов представляют меньшую опасность растрескивания черепка изделий, чем модификационные превращения кварца при 575° С. При охлаждении изделий происходят обратные превращения а-кварца и а-кристобалита.

Превращения протекают с большой скоростью ввиду сходства кристаллических решеток модификаций а, Р и у-формы. Эти превращения не требуют минерализаторов и протекают по схеме

Объемные изменения кварца при нагревании используют для снижения прочности его перед помолом. При резком охлаждении кварца, предварительно нагретого до 900° С, он разрыхляется и легко измельчается. Несмотря на то, что модификационные превращения кварца протекают в малых температурных интервалах, скорость этих преобразований ниже скорости растворения кварца в полевошпатовом расплаве. Этим также объясняется, например, то, что в фарфоровом черепке кри-стобалит и тридимит встречаются редко и в небольших количествах.

Наличие примесей и расплава ускоряет модификационные превращения кремнезема и способствует более полному их протеканию. Объемные превращения кремнезема учитываются при определении оптимальных кривых обжига изделий. Фактическое изменение объемов зерен кварца и производимое этим вредное действие значительно ниже теоретически возможного из-за наличия трещин в остаточных зернах кварца, заполненных жидкой фазой, что частично амортизирует объемные изменения и связанные с ними напряжения. В черепке фарфора, например, кварц составляет 8—14%.

Кварц, нерастворившийся в расплаве, способствуя механической прочности изделий, одновременно создает внутренние напряжения из-за значительно большего, чем у других составляющих черепка, КТР (расширение): кварц —1, 38%, стеклофаза —0, 53—0, 79%, понижая этим термостойкость изделий.

Полевой шпат или его заменители играют активную роль в процессах фазообразования при формировании черепка изделий. Полевые шпаты, пегматиты, нефелиновые сиениты создают жидкую фазу за счет собственного перехода в расплав. Мел, доломит, тальк, взаимодействуя с глинистым веществом, кварцем и другими компонентами массы, образуют легкоплавкие эвтектики. При низких температурах до 600—700°С полевой шпат в массе изделий является отощителем. С повышением температуры в полевом шпате начинаются твердофазные процессы спекания с изменением физических и оптических свойств. При наличии различных минеральных примесей легкоплавкие эвтектики возникают в ограниченных количествах, обеспечивающих достаточную связь минеральных частичек для придания прочности черепку изделий задолго до плавления полевого шпата. При достижении температуры плавления полевошпатового расплава последний выполняет роль растворителя кварца и каолинитового остатка, связки непрореагировавших с расплавом кварца и каолинитового остатка, а. также активного минерализатора, способствующего протеканию внутримолекулярных превращений каолинита, диффузионных процессов и росту линейных размеров новообразований. При этом происходит насыщение полевошпатового расплава диффундирующими ионами алюминия в расплаве. Полнота протекания этих процессов зависит от растворимости кристаллической фазы в жидкой, количества жидкой фазы и ее свойств — способности смачивать твердые частички, растекаться по их поверхности и проникать в капиллярные щели между твердыми частичками.

Процесс структурообразования начинается с момента появления жидкой фазы, хотя известно, что реакция в твердой фазе протекает значительно раньше. Твердо-фазовое спекание находится в прямой зависимости от величины и формы частиц твердой фазы, а также дефектов кристаллической решетки минералов, так как эти факторы определяют поверхностную энергию, которая играет решающую роль в процессах спекания. Реакции в твердом состоянии протекают путем взаимной диффузии ионов в результате непосредственного контактирования плоскостей частиц твердой фазы. При спекании с участием жидкой фазы создаются условия для интенсивного уплотнения черепка и деформации изделий. Размягчение начинается тогда, когда повышение температуры на 1°С вызывает линейное приращение усадки более чем на 0, 03% высоты изделия.

В оценке роли плавней в процессах фазообразования большое значение имеют интервал между началом размягчения и плавлением полевого шпата (у ортоклаза 210°С, у альбита 60°С), вязкость расплава при 1330— 1400°С (калиевого 10, натриевого 1 ТПа-с), сила поверхностного натяжения, смачивающая способность и т. д. Калиевый полевой шпат образует более вязкий расплав, лучше сопротивляющийся деформационным усилиям и обеспечивающий большую плотность изделий, чем натриевый. Повышение температуры обжига снижает вязкость расплава и повышает его реакционную способность. По данным А. И. Августиника и других, растворимость кварца в расплаве альбита и ортоклаза при 1300° С составляет соответственно 25—30 и 15—20%, а 1 метакаолинита 8—15 и 5—10%. При 1000° С расплав полевого шпата растворяет от 5 до 6% муллита.

Растворение кристаллических фаз начинается с поверхности и зависит от тонины помола компонентов массы, резко возрастая с уменьшением размера частиц. С повышением тонины помола, например, кварца до 15—30 мкм увеличивается его растворимость в расплаве, что способствует большему насыщению и повышению вязкости расплава.

На растворимость кварца в расплаве влияет и его генезис. Кварц пегматитов растворяется значительно активнее, чем кварцевый песок. Кварц из каолинизиро-ванного кварцита (гусевского камня) растворяется активнее, чем кварц из пегматита. Это объясняется тем, что каждое зерно кварца в пегматите или гусевском камне уже в какой-то мере более подготовлено природой в результате длительного физического и химического выветривания, имеет меньшую прочность и большую трещиноватость. Не затронуто в нем только ядро —центральная часть, что способствует большей реакционной способности этих зерен, чем зерен кварцевого песка. Аморфный тонкодисперсный кварц — продукт дегидратации каолинита — обладает высокой растворимостью в расплаве.

В результате растворения полевошпатовый расплав у поверхности зерен каолинитового остатка насыщается больше глиноземом, у поверхности кварца — кремнеземом. Этим объясняется неоднородность состава (микро-гетерогенность) после затвердения и различие свойств стекловидной фазы (показатель преломления колеблется от 1, 535 до 1, 529, в то время как показатель преломления собственно стеклофазы, например, фарфора 1, 48). С повышением температуры обжига объем жидкой фазы непрерывно увеличивается (до 45—65% у фарфора, 20—40% у полуфарфора, 15—25% у фаянса) за счет растворения кварца. Снижение до 8—14% количества нерастворившегося кварца происходит за счет частичного перехода его в кристобалит — в фарфоре это количество снижено до 4%. Образование кристобалита нежелательно из-за склонности его к модификационным превращениям во время охлаждения изделий, вызывающим внутренние напряжения в материале изделий и повышенное водопоглощение. Содержание муллита при заданных температурах обжига остается примерно постоянным (для фарфора, обожженного при 1350— 1360°С, около 17—18%). Перекристаллизации муллита способствует наличие в полевошпатовом расплаве групп А106, А104 и Si04, являющихся зародышевыми элементами вторичного муллита, обладающего большой стабильностью.

Процессы образования структуры при участии жидкой фазы протекают в несколько стадий (рис. 85). Первоначально процесс спекания начинается со склеивания кристаллических частиц незначительным количеством расплава (рис. 85, а) в зоне непосредственного контакта зерен полевого шпата с частицами глины, каолина, кварца и за счет образования легкоплавких эвтектик. Далее с увеличением количества основного полевошпатового расплава им обволакиваются все зерна кристаллической фазы с одновременным взаимодействием расплава с каолинитовым остатком и зернами кварца (рис. 85, 6). В завершающей стадии спекания при температуре выше 1250° С начинается диффузионный процесс растворения в полевошпатовом расплаве каолинитового остатка и кварца (рис. 85, в), необходимых для построения кристаллической решетки вторичного муллита.

В этих процессах решающее значение имеет перво  начальная вязкость расплава. Слишком вязкий расплав не способствует связыванию частиц твердой фазы, в то время как маловяжий расплав хорошо смачивает кристаллические частицы, но способствует деформации изделий. Чем больше расплав насыщается растворяющимися в нем кварцем и глиноземом, тем выше его вязкость и больше механическая прочность изделий. Щелочные оксиды снижают поверхностное натяжение расплава. Кремнезем действует двояко: в присутствии поверхностно-неактивных компонентов снижает поверхностное натяжение, а в присутствии К2О, PbO, Р2О5 и других и при увеличении в расплаве содержания Si02 увеличивает его. Глинозем всегда повышает поверхностное натяжение расплава. Малая вязкость и малое поверхностное натяжение расплава более благоприятно для спекания в процессе обжига. Важную роль в определении этих свойств расплава играет его строение. Введение минерализующих добавок ZnO, MgO, Ti02, CaF2 и других способствует не только увеличению количества жидкой фазы, но и изменяет строение расплава и повышает за этот счет его реакционную способность.

начальная вязкость расплава. Слишком вязкий расплав не способствует связыванию частиц твердой фазы, в то время как маловяжий расплав хорошо смачивает кристаллические частицы, но способствует деформации изделий. Чем больше расплав насыщается растворяющимися в нем кварцем и глиноземом, тем выше его вязкость и больше механическая прочность изделий. Щелочные оксиды снижают поверхностное натяжение расплава. Кремнезем действует двояко: в присутствии поверхностно-неактивных компонентов снижает поверхностное натяжение, а в присутствии К2О, PbO, Р2О5 и других и при увеличении в расплаве содержания Si02 увеличивает его. Глинозем всегда повышает поверхностное натяжение расплава. Малая вязкость и малое поверхностное натяжение расплава более благоприятно для спекания в процессе обжига. Важную роль в определении этих свойств расплава играет его строение. Введение минерализующих добавок ZnO, MgO, Ti02, CaF2 и других способствует не только увеличению количества жидкой фазы, но и изменяет строение расплава и повышает за этот счет его реакционную способность.

Кроме температурных условий на спекание и уплотнение черепка изделий влияет гранулометрический со.-став, форма частиц и характер их упаковки, количество жидкой фазы в период спекания. Характерной особенностью процесса спекания является то, что одновременное растворение твердой фазы и кристаллизация из расплава новообразований не прекращаются на протяжении всего периода спекания.

В результате обжига в черепке, например, фарфоровых изделий будут находиться стекловидная изотропная масса (полевошпатовое и кремнезем-полевошпатовое стекло), нерастворившиеся, но оплавленные зерна кварца со слоем метакристобалита на их поверхности, кристаллы муллита (первичный и игловидный вторичный).

Поры в черепке, главным образом, закрытые, округлой формы. Соотношение этих фаз определяет текстуру и физико-механические свойства изделий.

Формирование черепка изделия при обжиге достигается не только поддержанием оптимальной температуры и времени нагрева полуфабриката, но и химическим составом печной атмосферы. Состав атмосферы определяется избытком кислорода в печных газах, содержание которого колеблется до 1% в восстановительной, 1, 5— 2% в нейтральной, 2—5% в окислительной и более 10% в сильно окислительной среде. Взаимодействие между материалом изделий и атмосферой печи происходит в результате контакта твердой фазы с газами не только на поверхности, но и во внутренних слоях. По активности проникновения газов в черепок изделия при 1200°С их можно расположить в следующей последовательности:

Н2 > S02 > воздух]> С02.

Гидродинамический режим, характеризуемый изменением давления или разрежения печной атмосферы, зависящим от времени обжига, является средством для достижения оптимального температурного и газового режимов обжига изделий.

Процесс спекания сопровождается изменением усадки, механической прочности, пористости и других свойств. Важнейшее влияние на физико-механические свойства изделий  оказывает их плотность. Известно, что, например, пористость черепка фарфорового изделия перед спеканием составляет 35—40% объема, после спекания— 3—5% закрытых пор и 1—5% «открытых в шлифе» пор. Размер пор 0, 01—0, 03 мм и меньше. Снижение пористости, отрицательно влияющей на физико-механические свойства изделий, имеющих плотный, спекшийся черепок, достигается как за счет заполнения пор полевошпатовым расплавом, так и за счет стягивания частиц кристаллической фазы силами поверхностного натяжения расплава на границе раздела фаз. Уплотнению черепка при недостаточном количестве жидкой фазы также способствует рекристаллизация из жидкой фазы вторичного муллита. На скорость протекания процесса усадки оказывает влияние не только печная атмосфера, но и вязкость расплава и его поверхностное натяжение. Переход к обжигу в восстановительной сре

оказывает их плотность. Известно, что, например, пористость черепка фарфорового изделия перед спеканием составляет 35—40% объема, после спекания— 3—5% закрытых пор и 1—5% «открытых в шлифе» пор. Размер пор 0, 01—0, 03 мм и меньше. Снижение пористости, отрицательно влияющей на физико-механические свойства изделий, имеющих плотный, спекшийся черепок, достигается как за счет заполнения пор полевошпатовым расплавом, так и за счет стягивания частиц кристаллической фазы силами поверхностного натяжения расплава на границе раздела фаз. Уплотнению черепка при недостаточном количестве жидкой фазы также способствует рекристаллизация из жидкой фазы вторичного муллита. На скорость протекания процесса усадки оказывает влияние не только печная атмосфера, но и вязкость расплава и его поверхностное натяжение. Переход к обжигу в восстановительной сре

ite сопровождается сниже-1 нием температуры, увеличением интервала спекания, плотности черепка и его усадки.

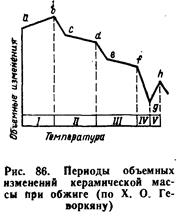

На кривой изменения объемов в зависимости от температуры наблюдаются пять периодов (рис. 86). В I периоде (20—250°С) в керамической массе не происходит существенных изменений за исключением удаления ги1 роскопической влаги. Наблюдается термическое расширение изделия. Во II периоде (520—980°С) объем образца значительно уменьшается, особенно это заметно на участке be (520— 610°С), где происходит удаление химически связанной влаги, фиксируемое на дифференциальной кривой термограммы эндотермическим эффектом.

На кривой изменения объемов в зависимости от температуры наблюдаются пять периодов (рис. 86). В I периоде (20—250°С) в керамической массе не происходит существенных изменений за исключением удаления ги1 роскопической влаги. Наблюдается термическое расширение изделия. Во II периоде (520—980°С) объем образца значительно уменьшается, особенно это заметно на участке be (520— 610°С), где происходит удаление химически связанной влаги, фиксируемое на дифференциальной кривой термограммы эндотермическим эффектом.

Интенсивная усадка на участке de III периода (980—1150° С) соответствует первому экзотермическому эффекту и изменениям, протекающим в каолинитовом остатке. В IV периоде (1150—1330° С) объем образца наиболее уменьшается вследствие плавления полевого шпата и интенсивного жидкостного спекания. В последнем V периоде (свыше 1330° С) возможно (при пережоге) увеличение объема в виду начавшегося повышения пористости (участок gh) и модификационных изменений кварца, если его содержание в массе было первоначально около 40, %.

При достижении спекаемым материалом 85% относительной плотности его поры остаются полностью открытыми, а затем сначала медленно, а потом все быстрее поры закрываются. При 95% относительной плотности все поры будут закрыты.

При скоростном обжиге скорость нагрева изделий возрастает в 15—20 раз. Наибольшая усадка массы смещается на 80—100° С в область более высоких температур, а ее абсолютная величина уменьшается на 0, 8—0, 9%, снижается вязкость расплава вследствие меньшего насыщения его А1203, Si02 и другими тугоплавкими компонентами, увеличивается разница в кинетике усадки внешних и внутренних слоев изделий. Прочность черепка изделий при обжиге нарастает постепенно до конечной температуры обжига.

На формирование структуры и свойств изделий оказывает большое влияние выдержка (0, 5—3, 5 ч) при максимальной температуре обжига. Простая конфигурация изделий позволяет производить обжиг в более форсированном режиме, без выдержки в периоды дегидратации и полиморфных превращений кремнезема.

Обжиг изделий при оптимальной температуре (на 20—30° С выше температуры максимального уплотнения черепка изделия) обеспечивает их наилучшие физико-технические свойства. С повышением температуры обжига выше оптимальной для данного состава массы все физико-технические свойства изделий ухудшаются. Они ухудшаются и при недожоге. Прочность при изгибе недожженных изделий в 8—15 раз, а модуль упругости в 5—11 раз ниже, чем у изделий, обожженных при оптимальной температуре. Снижение температуры обжига изделий на 100° С за счет действия плавней при прочих равных условиях способствует снижению удельного расхода топлива на 11—13%.

Обжиг

Изделия тонкой керамики хозяйственно-бытового назначения обычно обжигают двукратно. В производстве фарфора по обычной технологии первый (утельный) обжиг неглазурованных изделий осуществляют при 900— 1000°С для предварительной дегидратации глинистых минералов, разложения карбонатов, сульфидов, сульфатов и других примесей, имеющихся в сырье, придания полуфабрикату необходимой пористости — по водопогло-щению 18—22%, повышения предела прочности при сжатии до 12—13 МПа, обеспечивающей его сохранность при последующих технологических операциях и устойчивость против размывания при глазуровании. Второй обжиг (политой) при 1350— 1410°С предназначен для окончания процессов, начатых при первом обжиге по формированию структуры черепка изделий, закрепления глазури и подглазурного декора.

В технологии полуфарфоровых изделий по схеме для производства фаянса первый обжиг при 1250— 1280° С является основным, формирующим черепок изделия, второй при 980—1050° С служит для закрепления глазури.

В производстве фаянсовых изделий первый обжиг при 1180—1280° С является основным, а второй обжиг при температурах 1020—1050° С производится для закрепления глазури и подглазурного декора.

Изделия из мягкого фарфора обжигают первый раз при 1100—1200° С, а глазурь закрепляют при 980— 1160° С.

Майоликовые изделия из фаянсовой массы обжигают дважды: первый обжиг в интервале температур от 1060—1080° С до 1230—1280° С, второй —при 1020— 1060° С. Изделия из легкоплавких местных глин с окрашенным черепком — однократно при 900—1060°С и реже двукратно при 1000—1050° С и 900—1040° С.

Толстостенные изделия: санитарно-строительные, электротехнические, химически стойкие, скульптуру из мягкого фарфора и другие — обжигают однократно.

Обжиг изделий связан с необходимостью выполнения многих вспомогательных операций: подготовка огнеупорного припаса (обдувка, очистка, промазка капселей и этажерок), спаривание тонкостенных изделий (чашки, блюдца), обжигаемых в склеенном виде, загрузка изделий в капсели или на этажерки вагонеток, установка капселей на вагонетки, выборка изделий после обжига из капселей и этажерок, сортировка изделий и др.

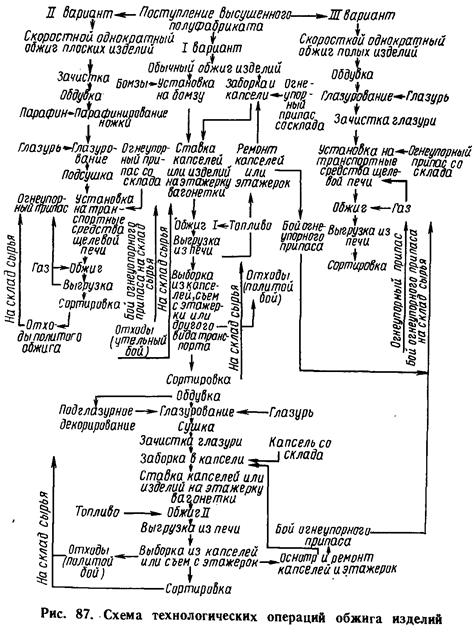

Освоение однократного обжига изделий, внедрение скоростного бескапсельного обжига, расширение подглазурного декорирования и сокращение объемов обжига декорированных изделий или полное его исключение приводит к значительному сокращению технологических операций, связанных с обжигом (рис.87).

Способ установки (заборки или садки) изделий в капсели или на этажерки вагонеток при комбинированном или бескапсельном обжиге, а также установки капселей на печные вагонетки оказывает значительное влияние не только на качество изделий, но и на экономику обжига. Для лучшего использования печного объема широко практикуется комбинированная садка изделий разной величины «одно в одно» или установка мелких изделий под крупными.

Коэффициент заполнения печного объема туннельных печей 0, 45—0, 5. При комбинированной загрузке вагоне ток, когда полые изделия устанавливают в центре вагонетки на этажерках, а плоские в капселях по краям вагонетки, этот коэффициент равен 0, 62—0, 65. Коэффициент заполнения печного объема при утельном обжиге фаянса равен 0, 7—0, 9.

Система установки изделий играет решающую роль в развитии как процессов теплообмена между изделиями и теплоносителем, так и характера тепло- и массообмена в черепке изделия. Основное требование, предъявляемое к ней, заключается в том, что для всех изделий должны быть созданы совершенно одинаковые условия внешнего и внутреннего теплообмена. Одинаковая по форме и массе загрузка каждой вагонетки способствует лучшему использованию печного объема и лучшему режиму обжига. При этом достигается лучшее распределение температуры и газовой среды по сечению печи. Выбирая систему установки изделий на печные вагонетки, необходимо учитывать конструкцию и размеры обжигового канала печи, вид обжигаемых изделий, применяемое топливо, метод его сжигания, конструкцию газогорелочных устройств, характер перемещения вагонеток в печи, аэродинамический режим работы печи, равномерность обжига и главное — интенсивность теплообмена.

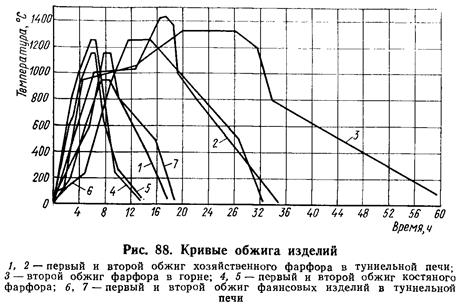

Режимы обжига. В зависимости от типа печей, вида обжигаемых изделий и назначения обжига руководствуются различными режимами обжига, кривые которых приведены на рис. 88. Скорость нагрева в туннельных печах находится в пределах 80—90° С в 1 ч, в печах щелевого типа она увеличивается в 10—12 раз. Выдержка при максимальной температуре при обычных условиях обжига составляет 1 —1, 5 ч, при скоростном обжиге 10—15 мин. Эффективность выдержки тем больше, чем выше ее температура.

Температурные кривые утельного обжига имеют участки замедленного подъема температуры в начальный период подогрева при дегидратации каолинита и моди-фикационных превращениях кремнезема. Горизонтальный участок кривых характеризует длительность выдержки при конечной температуре обжига изделий. Весь период подъема температуры до 900°С протекает" относительно быстро, так же как и охлаждение до температуры 900—800°С. На участках модификационных превращений а-кварца в р-кварц охлаждение замедляется вплоть до достижения конечной температуры обожженных изделий (40—50° С).

Температурные кривые утельного обжига имеют участки замедленного подъема температуры в начальный период подогрева при дегидратации каолинита и моди-фикационных превращениях кремнезема. Горизонтальный участок кривых характеризует длительность выдержки при конечной температуре обжига изделий. Весь период подъема температуры до 900°С протекает" относительно быстро, так же как и охлаждение до температуры 900—800°С. На участках модификационных превращений а-кварца в р-кварц охлаждение замедляется вплоть до достижения конечной температуры обожженных изделий (40—50° С).

Интенсификация процессов обжига зависит от термической нагрузки изготовляемых изделий и конструкции тепловых агрегатов. Под термической нагрузкой понимают влияние комплекса факторов — времени, температуры, материала и формы — на свойства обжигаемых изделий. При скоростном обжиге необходимо расширить границы термической нагрузки масс и глазурей, обеспечивая получение изделий с заданными свойствами.

Различают обжиг ускоренный и скоростной; Ускоренный обжиг возможен в туннельных печах при сокращении длительности обжига по сравнению с ранее достигнутой. Скоростной обжиг возможен только тогда, когда достигается наилучшее сочетание факторов термической нагрузки с условиями обжига — типом печи, свойствами 'огнеупорного припаса. Границы рентабельности скоростного обжига определяются затратами на специальное сырье, подготовку масс и глазурей, специальный огнеупорный припас, стоимостью тепловых агрегатов с учетом работы их в автоматизированном режиме. Эти затраты должны перекрываться высокой эффективностью скоростного обжига за счет снижения количества производственных операций и трудовых затрат при обжиге, увеличения выхода продукции высших сортов, снижения стоимости обжига, повышения съема продукции с производственной площади печных цехов, возможности автоматизации производственных процессов.

Сокращение длительности утельного и политого обжига возможно в туннельных печах несмотря на все их конструктивные недостатки. В туннельных печах длительность обжига определяется не свойствами обжигаемых 'изделий, а конструктивными особенностями печей и допустимой скоростью нагрева огнеупорного припаса.

Первому утельному обжигу подвергают изделия, установленные в «апселях или на этажерках туннельных печей, на специальных подставках (плитах) или непосредственно на транспортирующих устройствах щелевых печей.

К загрузке в печь не допускаются изделия, имеющие повышенную влажность, щербины, трещины, плохо оправленную поверхность, неправильно приставленные детали и другие дефекты, а также деформированные и некомплектные изделия.

Плоские изделия загружают в капсели ровными стопками на специальные огнеупорные подставки. Для обжига глубоких и мелких тарелок диаметром 200 мм и более лучше использовать капсели с вырезным дном. При бескапсельном обжиге тарелки устанавливают на этажерку вагонетки стопками на подставки. В стопке должно быть 6 тарелок диаметром 240 мм, 8 — диаметром 200—175 мм, 10—12 блюдец.

Полые тонкостенные изделия устанавливают в спаренном виде. Крупные толстостенные изделия (кружки, чайники, кувшины и др.) обжигают на ножке.

Первый обжиг осуществляют в печах непрерывного действия, туннельных или щелевых (конвейерных с сетчатым подом, рольганговых, с подвесными люльками). Температура обжига в туннельных печах 900—1000°С, в щелевых печах 780—850° С. Окислительная печная среда (коэффициент избытка воздуха 1, 15—1, 2) способствует более полному выгоранию органических примесей, удалению продуктов диссоциации карбонатов и раз.-ложению сульфидов и сульфатов, выгоранию сажистого углерода, отлагающегося в порах черепка при 300— 400° С.

Производительность конвейерных печей 10—15 тыс. изделий в сутки, расход условного топлива 0, 09—0, 16 кг на 1 кг изделий (1, 3 кг на 1 кг изделий в туннельных печах), КПД печи 24—28% (КПД туннельной печи 8%, количество обслуживающего персонала сокращается в 4 раза, съем изделий с 1 м2 площади печи возрастает в 4—6 раз, а себестоимость обжига 1 тыс. изделий снижается в 3, 5—4 раза).

При разработке скоростных режимов утельного обжига основными определяющими факторами являются время, необходимое для протекания физико-химических процессов, возможность быстрого подъема температуры в печи с обеспечением образования равномерного температурного поля по всему объему печи и достижения заданных температур не только на поверхности, но и в глубинных слоях изделий, исключение возможности возникновения временных температурных напряжений, способных вызывать разрушение изделий при быстром нагреве или охлаждении, получение механически прочных и водоустойчивых изделий, годных для глазурования и дальнейшей обработки.

Сортировку обожженных изделий производят путем визуального осмотра, «перезвонки» и фуксинового контроля для выявления скрытых трещин.

По степени обжига изделия разделяют на три группы: нормально обожженные — равномерного бледно-розового цвета, водопоглощение 18—22%, отклонения по водопоглощению не более 1 %; слабо обожженные — темно-розового цвета, иногда с серым оттенком, водопоглощение более 22%; сильно обожженные (пережженные) — кремового или почти белого цвета, водопоглощение менее 18%. Предел прочности при изгибе нормально обожженных изделий 6—14 МПа.

Второй (политой) обжиг для фарфоровых изделий является основным. Он обеспечивает протекание процессов, формирующих черепок изделий, способствует розливу и закреплению глазури и подглазурного декора. В технологии фаянсовых изделий и фарфоровых изделий по схеме производства фаянса второй обжиг закрепляет глазурный покров и подглазурный декор. После очистки изделий от пыли, промазки внутренней стороны, края и дна (снаружи) капселя составами, снижающими «засорку» и исключающими прилипание изделий при обжиге, их устанавливают в капсели или в предварительно промазанные этажерки вагонеток при бескапсельном обжиге изделий.

Второй обжиг, например фарфоровых изделий, характеризуется необходимостью использования восстановительной среды в интервале температур 1040— 1280° С, хотя окислительная газовая среда наиболее экономичная по расходу топлива. Кроме того, она способствует получению бездефектного глазурного покрова с высоким блеском.

Для снятия внутренних напряжений при охлаждении обожженных изделий медленно проходят температурные участки перехода стеклофазы и глазури из термопластического состояния в упругое. Температуры отвердевания жидкой фазы и глазури близки и зависят от их состава. Для стеклофазы твердого фарфора, насыщенной глиноземом и кремнеземом, температура перехода 800—750°С, для глазури —700—670°С, мягкого фарфора — 650—600° С, для глазури 570—530° С.

Период до начала отвердевания жидкой фазы (1350—1000° С) рекомендуется проходить быстро, поддерживая в печи нейтральную газовую среду. На участке полиморфных превращений кварца надо несколько замедлить охлаждение изделий до скорости 50—80° С/ч. Далее охлаждение ведут со скоростью 80—120°С/ч.

Нормированное охлаждение изделий способствует мелкозернистой кристаллизации вторичного муллита, повышению белизны и просвечиваемости изделий, улучшению текстуры черепка.

Бескапсельный обжиг все шире внедряется в промышленность, так как изменившаяся структура тепловых агрегатов (около 70% изделий обжигаются еще в туннельных печах) и топливного баланса создала для этого необходимые условия. Создание печей щелевого типа и использование газообразного топлива позволяют частично отказаться от применения капселей и снизить расход огнеупоров на устройство этажерок, так как их употребление удлиняет обжиг, приводит к увеличению расхода топлива, плохому распределению теплоты в печи и к образованию дефектов глазурного покрова.

При обжиге изделий на этажерках в туннельных печах по сравнению с обжигом таких же изделий в капселях масса фарфоровых изделий увеличивается на 33%, расход огнеупорного припаса снижается более чем вдвое, а удельный расход топлива — на 28—30%, производительность печи повышается на 35—40%.

Однократному обжигу в настоящее время подвергают изделия хозяйственно-бытового назначения следующего ассортимента: толстостенные блюда, селедочницы, масленки, пиалы, чашки, салатники, вазы, скульптуры и другие изделия из фарфоровых масс; тарелки, кружки и другие изделия из полуфарфоровых и низкоспекаю-щихся масс, предназначенные для предприятий общественного питания.

При однократном обжиге изделий продолжительность выдержки в окислительной среде увеличивается на 20—30% для обеспечения более полного протекания процессов дегидратации, выгорания органических примесей и т. д.

Печи, используемые для обжига тонкокерамических изделий, различаются по принципу работы, эксплуатационному режиму, способам теплообмена и отопления, конструктивным особенностям.

Печи периодического действия (горны) работают циклично: загрузка — обжиг — выгрузка. Конструктивно эти печи бывают одно- и двухкамерными, обычно круглой формы. По направлению движения топочных газов различают печи периодического действия с восходящим (прямым) и нисходящим (обратным) пламенем. Для обжига фарфоровых и фаянсовых изделий еще и в настоящее время на некоторых заводах используют двухэтажные круглые горны с обратным направлением топочных газов. Печи периодического действия имеют существенные недостатки: малую производительность, тяжелые условия загрузки и выгрузки изделий, трудности механизации и автоматизации их работы. Их преимущество— возможность проведения каждого цикла по индивидуальному режиму (температурному, аэродинамическому и газовому). Печи периодического действия повсеместно заменяют на печи непрерывного действия.

Туннельные печи являются печами непрерывного действия. В них все стадии обжига — загрузка, обжиг, выгрузка — осуществляются одновременно и непрерывно. По форме рабочего туннеля печи бывают с прямолинейным и реже кольцевым каналом, щелевые одно- и многоканальные. По способу перемещения обжигаемых изделий печи непрерывного действия делят на вагонеточные, ленточные с цепным или сетчатым конвейером, роликовые, со скользящими подкладками (плитотолка-тельные), с шагающим или вращающимся (для кольцевого канала) подом, а также печи с перемещением обжигаемых изделий на воздушной подушке.

Туннельные печи являются печами непрерывного действия. В них все стадии обжига — загрузка, обжиг, выгрузка — осуществляются одновременно и непрерывно. По форме рабочего туннеля печи бывают с прямолинейным и реже кольцевым каналом, щелевые одно- и многоканальные. По способу перемещения обжигаемых изделий печи непрерывного действия делят на вагонеточные, ленточные с цепным или сетчатым конвейером, роликовые, со скользящими подкладками (плитотолка-тельные), с шагающим или вращающимся (для кольцевого канала) подом, а также печи с перемещением обжигаемых изделий на воздушной подушке.

По способу нагрева различают печи прямого огня (открытого пламени), муфельные и полумуфельные. В печах открытого пламени продукты сгорания топлива омывают обжигаемые изделия, нагревают их непосредственно за счет конвективного теплообмена и в незначительной мере за счет излучения. При таком способе теплообмена не исключена возможность засорения

По способу нагрева различают печи прямого огня (открытого пламени), муфельные и полумуфельные. В печах открытого пламени продукты сгорания топлива омывают обжигаемые изделия, нагревают их непосредственно за счет конвективного теплообмена и в незначительной мере за счет излучения. При таком способе теплообмена не исключена возможность засорения

изделий несгоревшими частицами топлива и золой. Поэтому приходится обжигать изделия в капселях, особенно в печах, работающих на жидком топливе. К печам открытого пламени относятся все печи периодического действия, часть туннельных и щелевых печей.

В муфельных печах (обычных и щелевых) нагрев изделий осуществляется через экранирующие стены, отделяющие полости (каналы) печи, по которым движутся продукты сгорания топлива. Теплообмен осуществляется в основном за счет излучения стенок муфеля. Муфельные печи менее выгодны экономически из-за большого расхода топлива, они более сложны в эксплуатации, но в них обеспечивается более высокое качество обжигаемых изделий.

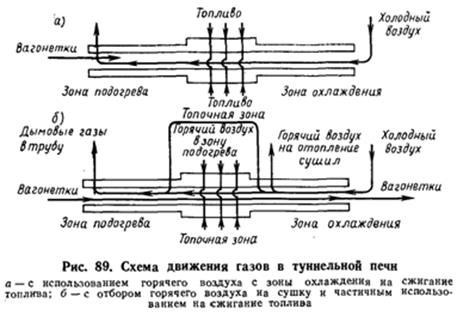

По направлению движения продуктов сгорания топлива туннельные печи являются противоточными. В начале рабочего канала печи (зона подогрева) навстречу обжигаемым изделиям движутся топочные газы из зоны обжига, а в зоне охлаждения—холодный воздух. Схема движения газов в туннельной печи приведена на рис. 89.

' По способу отопления различают печи с пламенным и электрическим обогревом. В фарфорово-фаянсовой промышленности наиболее распространены пламенные печи на газовом и жидком топливе. За последние годы появились печи с радиационным нагревом — печи со стенками или сводом, излучающими теплоту. Стены печей выполняют из отдельных излучающих панелей. Каждая такая панель состоит из пористых кирпичей, через которые нагнетается газо-воздушная смесь. Сначала смесь проходит по.каналам, просверленным на глубину, равную примерно 3Д толщины стенки, а затем равно-, мерно распределяется по поверхности стенки через поры. Смесь горит практически невидимым пламенем. Тепловая энергия, выделяемая 1 м2 поверхности стенки, составляет 1, 4 ГДж в 1 ч, причем 2/з этой энергии передается за счет радиации. Сама излучающая панель нагревается до 1300° С за 1—2 мин.

' По способу отопления различают печи с пламенным и электрическим обогревом. В фарфорово-фаянсовой промышленности наиболее распространены пламенные печи на газовом и жидком топливе. За последние годы появились печи с радиационным нагревом — печи со стенками или сводом, излучающими теплоту. Стены печей выполняют из отдельных излучающих панелей. Каждая такая панель состоит из пористых кирпичей, через которые нагнетается газо-воздушная смесь. Сначала смесь проходит по.каналам, просверленным на глубину, равную примерно 3Д толщины стенки, а затем равно-, мерно распределяется по поверхности стенки через поры. Смесь горит практически невидимым пламенем. Тепловая энергия, выделяемая 1 м2 поверхности стенки, составляет 1, 4 ГДж в 1 ч, причем 2/з этой энергии передается за счет радиации. Сама излучающая панель нагревается до 1300° С за 1—2 мин.

Для обжига фарфоровых и фаянсовых изделий в основном используют одноканальные пламенные туннельные печи прямого нагрева и реже муфельные. Размеры рабочего туннеля печей колеблются в широких пределах: длина 60—120 м, ширина 1—1, 85 м, высота от пода вагонетки до замка свода 1—1, 93 м.

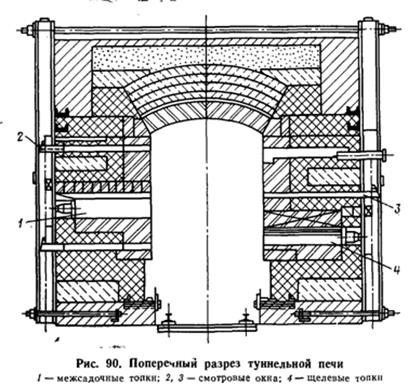

В конструкцию канала печи входят (кроме стен и свода) металлический каркас, лабиринтовые стыки стен и вагонеток с песочными затворами и песочницами, пес-коуловители, смотровые и аварийные окна, топки, двери с торцов канала печи, камеры с шлюзовыми затворами, смотровые подвагонеточные подвалы (подподовый канал) и другие элементы (рис. 90).

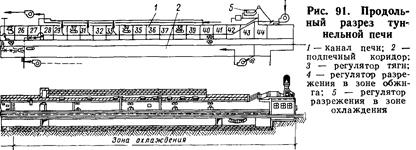

По обеим сторонам печного канала располагается от 6 до 72 топочных устройств щелевого или межеадочного типов (рис. 91). Они могут находиться как в нижней части канала, так и под сводом. Из щелевых топок горячие газы направляются в развитый под печных вагонеток, из межсадочных топок — в пространство между вагонетками. Через определенные промежутки времени вагонетки передвигаются механическими или гидравлическими толкателями на длину одной вагонетки. Непрерывная подача вагонеток повышает производительность печи на 10—12%, улучшает качество обжига и снижает отходы при обжиге. При непрерывном передвижении вагонеток устройство межсадочных топок исключается.

По обеим сторонам печного канала располагается от 6 до 72 топочных устройств щелевого или межеадочного типов (рис. 91). Они могут находиться как в нижней части канала, так и под сводом. Из щелевых топок горячие газы направляются в развитый под печных вагонеток, из межсадочных топок — в пространство между вагонетками. Через определенные промежутки времени вагонетки передвигаются механическими или гидравлическими толкателями на длину одной вагонетки. Непрерывная подача вагонеток повышает производительность печи на 10—12%, улучшает качество обжига и снижает отходы при обжиге. При непрерывном передвижении вагонеток устройство межсадочных топок исключается.

Печной канал условно разделяется на зоны подогрева, обжига, охлаждения и на позиции. Длина одной позиции обычно равна длине вагонетки. В печи длиной рабочего канала на 44 позиции зона подогрева занимает 9 позиций (20%), обжига —16 позиций (37%), охлаждения —19 позиций (43%). В туннельных печах для обжига хозяйственного фарфора соотношение длин зон подогрева обжига и охлаждения равно соответственно (0, 67—0, 87): 1: (1, 45—1, 67).

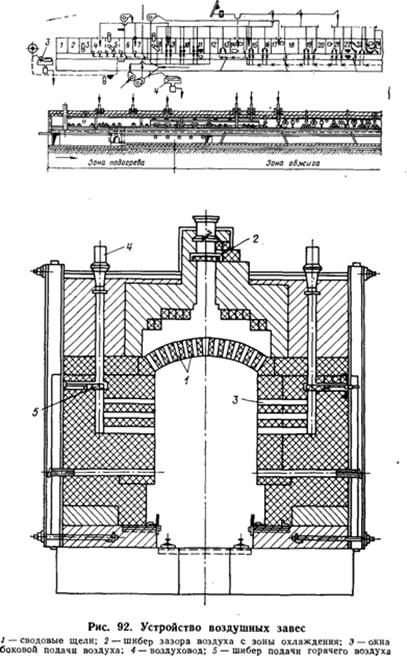

Зона подогрева заканчивается около топочных устройств. Она имеет воздушные завесы (рис. 92) и каналы для отбора отходящих газов и подачи горячего воздуха в зоны охлаждения. Отбор отходящих газов осуществляется сосредоточенно через одно окно с каждой стороны печи или рассредоточение через систему окон и каналов с каждой стороны печи. У печей для обжига фаянса соотношение зон подогрева и большого огня составляет от 3: 1 до 3, 5: 1. Длина зоны большого огня печей для обжига фаянса составляет всего 9—12 м, а печей для обжига фарфора 16—39 м.

Зона обжига ограничивается участком, в пределах которого располагаются горелочно-топочные устройства. В начале зоны, со стороны подогрева имеются воздушные завесы, способствующие дожиганию продуктов сгорания, поступающих с участка восстановления (в печах для обжига фарфора), и перемешиванию топочных газов.

Зона охлаждения наибольшая и составляет 40—55% общей длины печи для обжига фарфора и до 60% печи для обжига фаянса. Она начинается от зоны обжига и простирается до конца печи. При обжиге фарфоровых изделий суммарная длина зон подогрева и обжига должна быть не меньше длины зоны охлаждения. В зоне охлаждения имеются окна для отбора части горячего воздуха на сушку и к воздушным завесам печи. Эти завесы разделяют зоны с окислительной и восстановительной средами и начало зоны охлаждения. В конце зоны, у выгрузочного конца в печь вентилятором через специальные каналы подается атмосферный воздух для охлаждения вагонеток и обожженных изделий.

Зона охлаждения наибольшая и составляет 40—55% общей длины печи для обжига фарфора и до 60% печи для обжига фаянса. Она начинается от зоны обжига и простирается до конца печи. При обжиге фарфоровых изделий суммарная длина зон подогрева и обжига должна быть не меньше длины зоны охлаждения. В зоне охлаждения имеются окна для отбора части горячего воздуха на сушку и к воздушным завесам печи. Эти завесы разделяют зоны с окислительной и восстановительной средами и начало зоны охлаждения. В конце зоны, у выгрузочного конца в печь вентилятором через специальные каналы подается атмосферный воздух для охлаждения вагонеток и обожженных изделий.

В каждой зоне поддерживается необходимая печная атмосфера: при обжиге фарфора в зоне подогрева и охлаждения — окислительная; в начале зоны обжига — восстановительная; в конце ее — слабо восстановительная, или нейтральная; при обжиге фаянса и майолики во всех зонах — окислительная газовая среда. Качественное различие газовой среды в каждой зоне достигается регулированием подачи топлива и воздуха для его сжигания.

Туннельные печи просты по устройству и имеют высокую производительность. К их недостаткам относятся большие (300—400° С) перепады температур по сечению печи в начале зоны подогрева, трудность механизации и автоматизации многоярусной установки изделий на этажерки вагонеток, низкий КПД.

Печи для скоростного утельного обжига бывают двух типов: муфельные, в которых используются жидкое ■ топливо и прямой нагрев, и безмуфельные, работающие на природном газе при максимальной температуре обжига 800—850° С.

Муфельная конвейерная печь (рис. 93),, работающая на жидком топливе, сложена, из огнеупорного и теплоизоляционного кирпича, с удлиненной зоной высоких температур за счет устройства восьми горелок. Свод канала печи — арочный. Подогрев изделий осуществляется при помощи нижнего и верхнего газоходов, устроенных по всей ширине рабочего канала печи и огражденных от него карбидо-кремниевыми плитами. Вверху, ниже основного свода устроен второй свод из таких же плит, образующий по длине зоны подогрева верхний газоход высотой 0, 14 м. Зона обжига аналогична по конструкции зоне подогрева с той разницей, что толщина стен, свода и пода увеличена. В зоне охлаждения второй свод (муфель) отсутствует. Для уменьшения подсоса воздуха в рабочий канал печи в начале зоны подогрева и в зоне охлаждения (в закрытой части) предусмотрены два подъемных шибера.

Подача изделий в печь для обжига производится на сетчатой конвейерной ленте (открытом участке зоны подогрева) из жаропрочной стали, которая приводится в движение приводной станцией с электродвигателем мощностью 0, 6 кВт. Лента движется по роликам, установленным по всей длине печи на расстоянии 0, 45— 0, 5 м друг от друга. Для роликов зон подогрева и охлаждения применяется сталь марки Ст. 3, а для остальных—сталь марки Х23Н13. Скорость движения конвейерной ленты может меняться от 0, 021 до 0, 4 м в 1 мин, что позволяет регулировать продолжительность обжига в печи от 40 мин до 14 ч. Срок службы сетки конвейера до 1, 5 лет.

Жидкое топливо (мазут) сжигается при помощи восьми форсунок низкого давления, расположенных в конце верхнего и нижнего газоходов (по четыре в каждом). Воздух, необходимый для горения мазута, поступает по воздухопроводу от компрессорной станции. Удаление паров влаги из рабочего канала печи производится через специальные окна. Нагретый воздух в зоне охлаждения выпускается через прямоугольное отверстие в поде печи на расстоянии 4, 25 м от конца закрытой части зоны охлаждения. Для предотвращения обратных воздушных потоков из зоны обжига в зону охлаждения предусмотрена воздушная завеса — подача теплого воздуха в конце зоны охлаждения через наклонное (45°) отверстие в своде печи. Отверстие при помощи воздуховода соединено с воздухопроводом, подающим воздух, в сушилку. Отбор дымовых газов в зоне подогрева осуществляется сосредоточенным способом через проемы в нижних секциях и металлические дымоходы.

Печи прямого нагрева по сравнению с конвейерными печами других конструкций имеют много преимуществ: расход условного топлива снижен до 0, 09 кг на 1 кг фарфора (т. е. в 2 раза меньше, чем в муфельных печах), конструкция печи упрощена за счет отсутствия второго свода. Этим достигается экономия до 3 т кар-бидокремниевого припаса. Высота печного канала снижена до 0, 23 м за счет устройства прямого подвесного свода, что позволяет снизить перепады температур до минимума, улучшить теплообмен печи, упростить монтаж печи и улучшить качество выпускаемой продукции. Возможно сокращение продолжительности обжига до 70_90 мин и увеличение длительности высокотемпературной выдержки. Однорядная установка изделий в печи позволяет автоматизировать процесс загрузки и выгрузки. Отсутствие перепадов температур и хороший теплообмен обеспечивают получение изделий одинаковой пористости. Значительно снижены отходы утельного обжига и созданы условия для полной автоматизации управления режимом обжига.

Природный газ сжигается при помощи шести инжек-ционных горелок с расходом газа 3, 5—8 м3в1ч, установленных по обеим сторонам печи в конце зоны обжига в шамотных фасонных кирпичах с отверстиями для сжигания газа и наблюдения за его горением.

В ВНИИФ разработана конструкция вагонеточной малогабаритной скоростной автоматизированной печи (ПАС) для обжига чашек мощностью 8 млн. в год, работающей по принципу туннельной печи (рис. 94).

Печь выполнена в виде туннельной щелевой печи, ширина ее рабочего канала 0, 392 м, высота от плиты до замка свода 0, 24 м. Печь оборудована гидравлическим затвором с расходом воды до 40 л в 1 ч. В ней устроены 24 горелки, по 12 с каждой стороны. Общая длина печи 35, 57 м.

Чашки в спаренном виде устанавливают на вагонетку у загрузочного конца печи в один ряд на карбидокремниевые плиты, уложенные на специальные стойки. Вагонетки в печи перемещаются толкателем.

Обожженные изделия выгружаются вручную, у выгрузочного конца печи. Освободившиеся вагонетки подъемником поднимаются на верх печи, затем по рельсовому пути движутся к загрузочному концу печи и опускаются гидроснижателем на позицию загрузки. Толкание вагонеток, работа затворов форкамер, подъем и передвижение вагонеток происходят синхронно и автоматически.

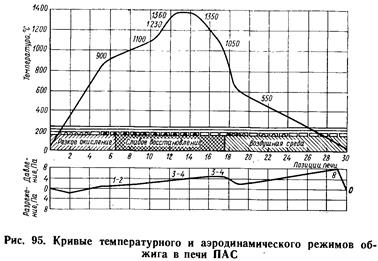

Топливом служит соляровое масло. При температуре обжига 1320—1350° С и продолжительности цикла 5— 8 ч расход условного топлива составляет 0, 58—0, 6 кг на 1 кг фарфоровых изделий. Температурный и аэродинамический режимы в печи ПАС показаны на рис. 95.

Хорошо зарекомендовала себя в работе на некоторых заводах роликовая щелевая печь для первого обжига фарфоровых изделий. По сравнению с утельным обжигом изделий в туннельных печах в щелевой печи снижаются расходы условного топлива на 34—36%, огнеупорного припаса —в 10—11 раз, электроэнергии в 6—7 раз; продолжительность обжига составляет 5— 7 ч (в туннельных печах 15—19 ч).

Хорошо зарекомендовала себя в работе на некоторых заводах роликовая щелевая печь для первого обжига фарфоровых изделий. По сравнению с утельным обжигом изделий в туннельных печах в щелевой печи снижаются расходы условного топлива на 34—36%, огнеупорного припаса —в 10—11 раз, электроэнергии в 6—7 раз; продолжительность обжига составляет 5— 7 ч (в туннельных печах 15—19 ч).

Выпускаемые фирмой «Сити» (Италия) автоматизированные многоканальные электрические и газовые печи с роликовым подом предназначены для обжига фаянсовых изделий, изделий из фарфоровых масс (первый обжиг), из масс низкоспекающихся типа «Витриес чай-на», «Аристон», «Себринг» и других, обжигаемых однократно при температуре до 1200° С, а также для обжига декорированных изделий. Печи имеют различные размеры: длина их от 15 до 43 м, количество каналов от 1 до 24. Роликовая электрическая печь фирмы «Сити» общей длиной 43 м выполнена в виде семи секций, составляющих печной канал длиной 36, 5 м. Внутри секции выложены огнеупорным припасом так, что образуются 12 каналов (4 яруса по 3 канала в каждом). Ширина каждого канала 370 мм, высота 115 м. В пазах горизонтальных разделительных плит уложены ролики с таким расчетом, чтобы они на 3—4 мм возвышались над поверхностью плиты для исключения завалов при перекосе и переломе поддона.

Для печей применяются два типа роликов: металлические и огнеупорные. Металлические ролики устанавливают на участках с температурой не выше 1050°С (в зонах подогрева и охлаждения). Огнеупорные ролики представляют собой трубы длиной 200, диаметром 50, толщиной стенки 5 мм.

Электронагреватели печи — металлические спирали из хромоферроалюминия. Срок службы электронагревателя около трех лет. Установленная мощность печи 450—500 кВт. Удельный расход электроэнергии на 1 кг изделий 0, 6—0, 7 кВт. Стоимость обжига в общей стоимости изделия снижается до 4—5% (при использовании туннельных печей 20—28%).

Газовые 12-канальные печи фирмы «Сити» имеют некоторые особенности в конструкции газогорелочных устройств, схемах автоматического регулирования и др. Загрузка и выгрузка поддонов с изделиями производится с обоих концов печи: в одном конце печи загружаются каналы первого и третьего ярусов, а выгружаются — второго и четвертого; в другом конце печи, наоборот, загружаются каналы второго и четвертого, а освобождаются— первого и третьего ярусов. При таком порядке загрузки и выгрузки обеспечивается лучшая подготовка к обжигу в зонах подогрева за счет использования теплоты остывающих изделий. Симметричность ветвей кривой обжига по длине печи в результате про-тивоточного движения изделий упрощает регулирование работы печи и повышает ее экономичность. Экономичность также повышается вследствие использования в них принципа рекуперации теплоты при встречном движении обжигаемых изделий в соседних каналах. В многоканальных щелевых печах расход теплоты на обжиг изделий на 10—15% меньше, чем в одноканальных. Они просты по конструкции и удобны в эксплуатации, легко монтируются и ремонтируются, так как состоят из отдельных секций.

Вопросы для самопроверки

Каковы особенности обжига изделий из масс различного состава?

Характеристика технологических операций, связанных с обжигом изделий.

Режимы обжига изделий, их особенности.

Отличительные особенности первого и второго обжига изделий.

Классификация печен для обжига изделий.

Особенности печей для скоростного утельного обжига изделий.

|

|