Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Массы для огнеупорного припаса

|

|

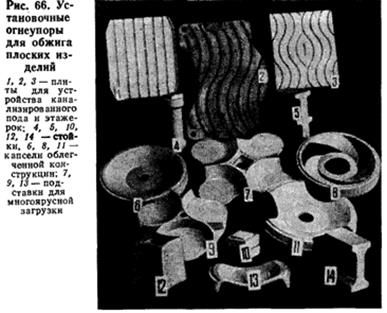

Назначение огнеупорного припаса — защитить обжигаемые изделия от прямого воздействия топочных газов и резких колебаний температуры, исключить засорение поверхности изделий и механические повреждения, предохранить изделия от слипания, способствовать выравниванию температуры изделия. Из огнеупорного припаса — плит и стоек устраивают этажерки на печных вагюнётках, придающие необходимую устойчивость садки при максимальном использовании рабочего объема туннельной печи. В щелевых роликовых печах огнеупорные плиты, подставки, ролики обеспечивают перемещение обжигаемых изделий.

Назначение огнеупорного припаса — защитить обжигаемые изделия от прямого воздействия топочных газов и резких колебаний температуры, исключить засорение поверхности изделий и механические повреждения, предохранить изделия от слипания, способствовать выравниванию температуры изделия. Из огнеупорного припаса — плит и стоек устраивают этажерки на печных вагюнётках, придающие необходимую устойчивость садки при максимальном использовании рабочего объема туннельной печи. В щелевых роликовых печах огнеупорные плиты, подставки, ролики обеспечивают перемещение обжигаемых изделий.

По форме капсели бывают круглые, квадратные, прямоугольные, овальные. Размеры капселей зависят от вида обжигаемых в них изделий с учетом наилучшего использования капсельного объема. В один капсель укладывают до 10 изделий. Масса его колеблется от 1 до 12 кг и более. Для утельного обжига тарелок применяют капсели с вырезным дном, с углубленным профилированным диом, кольцеобразной формы, а также разборные этажерки, собираемые из плит и стоек, или этажерки, стационарно устанавливаемые на печных вагонетках.

В связи с широким использованием в производстве туннельных печей типа ПАС для скоростного обжига изделий в УНИИСП разработан установочный огнеупорный припас (рис. 66 и 67). При утельиом обжиге расход такого огнеупорного припаса снижается на 40% по сравнению с расходом обычного огнеупорного припаса. Отношение массы обжигаемых изделий к массе огнеупорного припаса составляет в туннельных печах 1: 5, в роликовых щелевых печах колеблется от 1: 8 до 1: 12 и более.

При загрузке туннельных вагонеток капселями круглой формы коэффициент заполнения печного объема составляет 0, 45—0, 5 при обжиге фарфора и 0, 5—0, 54 при обжиге фаянса. При комбинированной садке — на этажерках и в капселях использование печного объема повышается до 0, 62—0, 65 при обжиге фарфора и до 0, 65—0, 7 при обжиге фаянса.

При загрузке туннельных вагонеток капселями круглой формы коэффициент заполнения печного объема составляет 0, 45—0, 5 при обжиге фарфора и 0, 5—0, 54 при обжиге фаянса. При комбинированной садке — на этажерках и в капселях использование печного объема повышается до 0, 62—0, 65 при обжиге фарфора и до 0, 65—0, 7 при обжиге фаянса.

С целью снизить такой порок, как «засорка», а также для продления срока службы огнеупорного припаса капсели, плиты и стойки покрывают специальными про-мазками (ангобами).

В себестоимости изделий расходы на огнеупорный припас составляют от 7 до 16% ввиду малой его оборачиваемости (глиношамотные капсели 4—5, круги и обечайки — 50—60, плиты 80—120, стойки до 200—250 оборотов), а также несовершенства тепловых агрегатов, требующих для обжига изделий значительное количество огнеупорного припаса.

К огнеупорному припасу, предназначенному для использования в щелевых печах при скоростном обжиге изделий, предъявляются высокие требования по термостойкости, теплопроводности, теплоемкости, пределу прочности при разрыве, средней плотности.

Этим требованиям наиболее полно удовлетворяет припас из высокоглиноземистых и карбидокремниевых масс.

Эффективными способами повышения термостойкости огнеупорного припаса, в том числе и для скоростного обжига изделий, являются: повышение предела прочности за счет правильного подбора зернового состава, способа формования и оптимальной температуры обжига; повышение коэффициента теплопроводности за счет ввода в шамотные массы добавок карбида кремния, корунда, талька и др.; уменьшение модуля упругости за счет ввода в шамотные и карбидокремниевые массы технического глинозема; уменьшение коэффициента теплового расширения массы за счет ввода в их состав добавок, способствующих образованию в процессе обжига соединений с низким коэффициентом теплового расширения (муллит, кордиерит и др.).

Для скоростного обжига изделий благоприятно использование крупнозернистых материалов с пористой структурой, так как мелкозернистая плотная структура ухудшает эксплуатационные свойства огнеупорного припаса. Содержание стекловидной фазы должно быть не слишком большим, а кристаллическая фаза не должна быть непрерывной, так как разрывы в структуре облегчают распределение внутренних тепловых напряжений в черепке огнеупорного припаса. Повышенная пористость также способствует снижению внутренних напряжений при резких перепадах температур.

Повышение прочности огнеупорного припаса обязательно при организации скоростного обжига изделий, так как огнеупорный припас в этих случаях должен иметь минимальную толщину и массу. Толщина огнеупорного припаса, обладающего высокой термической стойкостью, должна превосходить толщину обжигаемых на нем изделий не более чем в 2—3 раза.

Ухудшение условий эксплуатации огнеупорного припаса в связи с интенсификацией процесса обжига предопределяет выбор основных материалов для его изготовления в ближайшие годы — кордиеритовых, муллитовых, карбидокремниевых и в меньшей мере глиноша-мотных, хотя последние еще широко используются в промышленности.

В глиношамотных массах используют глины латнен-ские, веселовские и просяновский, положский турбов-ский и другие каолины, а также бентонит. Глинистая составляющая, связывая остальные компоненты массы, придает ей пластические свойства, достаточную прочность полуфабриката в высушенном состоянии (предел прочности при изгибе 2, 2—2, 6 МПа), обеспечивает образование в черепке стекловидной фазы в количестве до 40% объема и прочность изделий при сжатии 10— 36 МПа и при изгибе 7—16 МПа.

Ввод в глиношамотную массу 15—30% технического глинозема (марки ГК, ГН-1, ГН-2 и др.) повышает оборачиваемость капселей почти в 3, 5 раза, а ввод 5— 10% талька способствует образованию кордиерита (2MgO-2Al203-5Si02), обладающего низким коэффициентом термического расширения и снижающего вредное влияние свободного кварца в черепке, что повышает оборачиваемость огнеупорного припаса на 25—30%.

Обновление в огнеупорной массе части шамота вводом в нее свежеобожженного шамота (не менее 40% общего количества шамота в массе) является обязательным. Изменяя соотношение в массе различных фракций шамота, достигают снижения усадки массы при сушке и обжиге до 7—9% и пористости черепка в пределах 8—12%, что наиболее полно удовлетворяет требованиям прочности и термической стойкости огнеупорного припаса.

Составы глиношамотных масс для огнеупорного припаса приведены в табл. 8. Свойства огнеупорного припаса из таких масс характеризуются следующими пока-кателями: средняя плотность 1, 75—1, 9 г/см3, водопоглощение 14—17, пористость 24—30%, предел прочности при сжатии 15—22, при изгибе 8—12 МПа, температура начала размягчения 1320—1360° С, КТР (5— —7) -10-6/град-С.

Свойства шамотного припаса зависят от содержания в массе шамота и глинистой составляющей. Оптимальное соотношение шамота и глины в массе колеблется в пределах от 7: 3 до 7, 5: 2, 5 по объему. С повышением содержания шамота в массе усадка при обжиге уменьшается почти линейно, увеличивается водопоглощение,

снижается прочность изделий. Температура размягчения почти не изменяется при различных соотношениях отощителя и глинистой связки.

В многошамотных массах при полусухом способе подготовки массы и повышенном давлении прессования содержание шамота достигает 80% за счет снижения содержания мелких фракций. Замена 10—20% мелких фракций шамота корундом (плотность не менее 3, 75 г/см3) повышает оборачиваемость огнеупорного припаса в 1, 3—1, 5 раза. При этом предел прочности при изгибе возрастает до 13—15 МПа, при сжатии — до 45—49 МПа, пористость составляет 25—27%, а температура начала размягчения под нагрузкой 0, 2 МПа находится в пределах 1420—1430° С.

При вводе в массу от 5 до 10% гидрофобных добавок (нефть, мазут и др.) снижают содержание зерен размером 3—5 мм за счет повышения мелких фракций, что способствует повышению термостойкости огнеупорного припаса при сохранении достаточной механической прочности. При этом пористость возрастает на 3—5%, увеличиваются модуль упругости, линейное термическое расширение и теплопроводность изделий. Оборачиваемость капселей повышается в 1, 5—1, 8 раза.

Тонкий помол глинистых материалов при сухом способе подготовки масс осуществляют в ротационных мельницах или дезинтеграторах с последующим рассевом на фракции. Гранулометрический состав глинистого порошка характеризуется остатком на сите № 2, 6 (отверстие 3 мм)—не более 1%, а проход через сито № 05 (отверстие размером 0, 5 мм)—не менее 50%. Шамот приготовляют из боя огнеупорного припаса в количестве до 60% и глины — до 40%.

Тонкий помол глинистых материалов при сухом способе подготовки масс осуществляют в ротационных мельницах или дезинтеграторах с последующим рассевом на фракции. Гранулометрический состав глинистого порошка характеризуется остатком на сите № 2, 6 (отверстие 3 мм)—не более 1%, а проход через сито № 05 (отверстие размером 0, 5 мм)—не менее 50%. Шамот приготовляют из боя огнеупорного припаса в количестве до 60% и глины — до 40%.

Подготовку масс осуществляют мокрым, полусухим способами, реже шликерным.

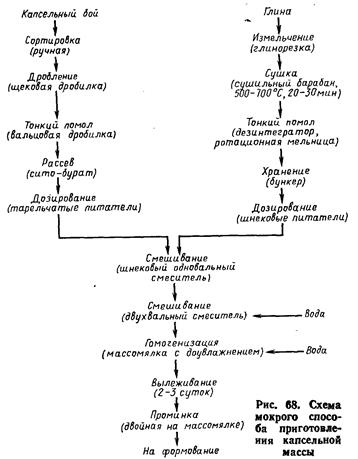

Последовательность выполнения технологических операций при мокром способе подготовки капсельной массы приведена на рис. 68. Для смешивания компонентов массы используют смесительные бегуны, бегун-ковые смесители и смесители с Z-образными лопастями. После предварительного перемешивания в продолжении 5—6 мин в бегунковых смесителях или мешалках типа Эйриха шихта поступает в двухвальный смеситель для увлажнения. Увлажняют шихту водой или суспензией — каолиновой либо каолино-тальковой. В смеситель также подают добавки: сульфитно-спиртовую барду, жидкое стекло и др. Продолжительность перемешивания 12—15 мин.

Лучшего смешивания компонентов массы достигают при шликерном способе подготовки глины. Глинистые компоненты распускают в воде в пропеллерной или горизонтальной мешалке с добавлением 0, 3—0, 4% жидкого стекла, 1, 8—2% каустической соды, сульфитно-спиртовой барды или других поверхностно-активных веществ. Суспензию пропускают через сито № 06 139 отв/см2 и смешивают в такой же мешалке с предварительно тонкомолотым (фракция не более 1—1, 5 мм) порошкообразным шамотом с добавками. Последовательность технических операций при шликерной подготовке массы для капселей приведена на рис. 69. Шликерная подготовка массы удорожает ее на 10—12%.

Влажность массы при пластическом формовании капселей из глиношамотной массы 23—25%, из карби-докремнийсодержащих масс—14—17%, при полусухом прессовании — 7—9%, литье— 19—23%.

Карбидокремниевые массы характеризуются повышенным и высоким до 48—99% содержанием SiC.

Карбидокремниевые огнеупоры хорошо работают под нагрузкой, не превышающей 0, 05—0, 06 МПа, при сохранении от ударов и поддержании при обжиге газовой среды: окислительной до 1100° С, восстановительной при 1100—1320° С и слабовосстановительной от 1320 до 1400° С. Этим условиям отвечает обжиг фарфоровых изделий.

Карбид кремния используют для изготовления огнеупорного припаса в трех композициях (табл. 9). Огнеупорный припас из карбида кремния на связке из огнеупорной глины используют до температуры не более 1450° С. Он прочнее глиношамотного припаса в 2, 5—

3 раза, что позволяет изготовлять изделия с более тонкими стенками и повышает полезную загрузку печного объема. Высокая теплопроводность карбидокремниевого припаса (в 8 раз выше глиношамотного) позволяет сократить длительность нагрева и охлаждения обжигаемых изделий, повышает их качество. Однако глинистая

|

связка лишает возможности использовать в полной мере ценные свойства карбида кремния. Замена глинистой связки на химическую повышает сопротивляемость изделий окислению при обжиге и способствует продлению срока службы огнеупорного припаса, хотя связки из других материалов также не равнозначны по устойчивости к разрушению в результате окисления. По степени устойчивости связок к окислению их можно расположить в ряд: кремнеземистая < глинистая< нитридная (513Ы4< комплексная (pSiC+Si2ON2+Si02) < карбидо-кремнеземистая (SiC+Si02). Кремнеземистая и глинистая связки обеспечивают удовлетворительную защиту от окисления карбида кремния до температуры 1300° С, другие до 1450° С и выше.

Наибольшей механической прочностью обладает огнеупорный припас раскристаллизованного SiC без связки. Плиты, ролики, стойки и другие виды огнеупорного припаса могут успешно эксплуатироваться при 1500— 1550° С.

Основной недостаток карбида кремния — склонность к увеличению в объеме в результате окисления при эксплуатации выше 1000° С, особенно в присутствии паров воды, всегда имеющихся в печных газах. После 100— 150 оборотов, например, плиты увеличиваются в объеме до 7%, а содержание SiC в них снижается с 90 до 40%• При нанесении (ангобировании) способом напыления смеси А1203 и V2O5 окисление огнеупорного припаса уменьшается почти в 3 раза.

Для изготовления огнеупорного припаса используют карбид кремния (черный или зеленый) мелкой фракции от № 16 до 24, средней —от № 36 до 60, крупной — от № 100 и выше.

В зависимости от способа прессования и назначения изделий в массу огнеупорного припаса вводят карбидо-кремниевую составляющую из 43% крупной фракции, 30%—средней и 37%—мелкой. Глинистый компонент вводится глинами — веселовской, любытинской, латнен-ской и другими, предварительно молотыми в воздушно-сухом состоянии и просеянными через сито № 0355 (400 отв/см2). Для улучшения прессования изделий вводят добавку — 0, 1—0, 3% сульфитцеллюлозного щелока плотностью 1, 36 г/см3 (при 40°С), имеющего сухой остаток 60%-

Шихтовые составы масс для изготовления установочных огнеупоров, используемые при скоростном обжиге фарфоровых изделий в зависимости от способов их изготовления, приведены в табл. 10. Добавки ССБ и соды кальцинированной вводятся сверх 100% •

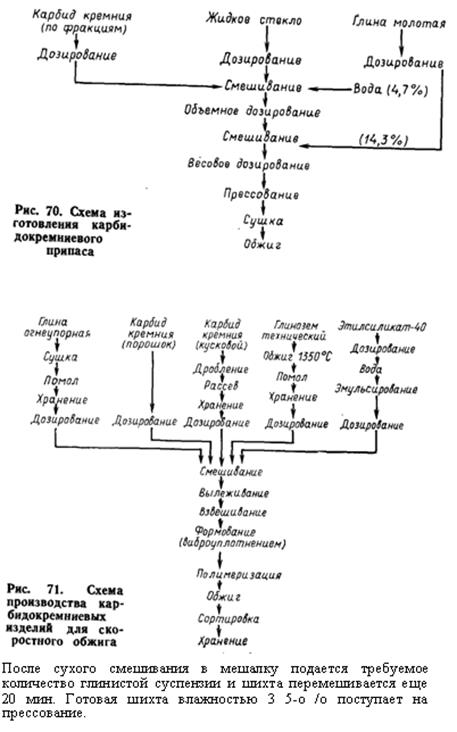

Массы для плит этажерок туннельных печей должны иметь следующий состав, %: 83—93 карбида кремния, до 10 технического глинозема плотностью не менее 3, 75 г/см3, 7 латненской глины и 3 (сверх 100%) ССБ. Для изготовления капселей используют массы из 30— 70% карбида кремния, 10% технического глинозема, 20—30% глинистой связки, 30—20% капсельного боя и 2% ССБ (сверх 100%). Изготовляют карбидокрем-ниевый припас в последовательности, приведенной на рис. 70.

Карбид кремния и часть глины перемешивают в смесителе с Z-образными лопастями в течение 10 мин.

Карбид кремния и часть глины перемешивают в смесителе с Z-образными лопастями в течение 10 мин.

Подготовка массы для установочных огнеупоров (см. рис. 66 и 67), изготовляемых способом литья, имеет свои особенности. Бой карбидокремниевых огнеупоров для повторного использования предварительно измельчают до прохода через сито № 0355 (400 отв/см2). Тонкий помол осуществляют в шаровой мельнице в два приема. В первый завес загружают в мельницу все каменистые материалы, 3—5% глинистых, часть воды и электролиты, растворенные в теплой воде. Тонина помола определяется остатком на сите № 006 (10000 отв/см2), который должен быть не более 7%. Во втором завесе в мельницу загружают все остальные компоненты массы. Совместный помол осуществляют 1, 5—2 ч. Сливая суспензию в сборную мешалку, ее пропускают через сито № 035. Влажность шликера должна быть 30%, число загустеваемости (по Энглеру) 1, 2—1, 5. Затем шликер подают на участок отливки изделий.

Особую трудность представляет изготовление плит для щелевых печей, работающих по скоростному режиму обжига изделий (3—5 ч) при температуре до 1400° С. Для этих целей УНИИСП разработал составы масс и технологию производства плит и стоек (рис. 71).

Глина после сушки измельчается и просеивается через сито № 05 (размер ячейки 0, 5 мм). Карбид кремния после дробления рассеивают на фракции 3—2 мм. Порошок карбида кремния поступает в производство без дополнительной подготовки. Глинозем технический предварительно обжигают при 1350° С и измельчают в шаровой мельнице сухого помола. Продолжительность помола 48 ч.

Этилсиликат-40 вводят в количестве от 1 до 5% в виде эмульсии, приготовленной путем интенсивного размешивания его с водой в соотношении 1: 3 в быстроходной мешалке в течение 3 мин. Для более полного гидролиза карбидокремниевую массу после ввода в ее состав эмульсии этилсиликата выдерживают в закрытой емкости в течение 48 ч, а затем подают на прессование. При влажности 10—12% масса обладает достаточной сыпучестью. Этилсиликат препятствует комкованию массы при вылеживании.

В многоканальных щелевых печах, внедряемых в керамическую промышленность нашей страны, для транспортирования изделий используют вращающиеся ролики и ребристые лещадки. Учитывая, что продолжительность скоростного обжига не более 3 ч, а нагрузка на одну лещадку составляет более 2 кг, они должны обладать значительной термической стойкостью и механической прочностью. Поэтому водопоглощение лещадок должно быть в пределах 12—18%, термостойкость не менее 20 теплосмен, отклонения размеров по длине ±3 мм, по ширине ±1 мм, деформация (прогиб) не более 2 мм.

Сложившиеся условия службы лещадок в интервале температур 1100—1200° С предопределяют выбор масс для их изготовления. Наряду с карбидом кремния в массах может быть использован тальк, образующий со свободной кремнекислотой при обжиге кордиерит.

Сложившиеся условия службы лещадок в интервале температур 1100—1200° С предопределяют выбор масс для их изготовления. Наряду с карбидом кремния в массах может быть использован тальк, образующий со свободной кремнекислотой при обжиге кордиерит.

Кордиеритовые массы используют для изготовления плит и фасонных деталей печей, в том числе часто сменяемых роликов. Известно, что кордиерит обладает незначительным тепловым расширением — всего 2Х ХЮ~6 град-1 против 5—б-10^6 град-1 шамотных огнеупоров. Это способствует длительной службе изделий из тальковых масс в условиях температур 1300—1350°С. Недостаток тальковых масс — короткий интервал спекшегося состояния. Оксид магния в массу вводят обычно с тальком (3MgO-4Si02-H20). В тальковых массах используют тальк Миасского, Онотского, Шабровского месторождений или сырой магнезит Саткинского месторождения, шамот из латненской глины, каолин полож-ский, глину латненскую, глинозем технический (табл. 11).

Кордиеритовые массы используют для изготовления плит и фасонных деталей печей, в том числе часто сменяемых роликов. Известно, что кордиерит обладает незначительным тепловым расширением — всего 2Х ХЮ~6 град-1 против 5—б-10^6 град-1 шамотных огнеупоров. Это способствует длительной службе изделий из тальковых масс в условиях температур 1300—1350°С. Недостаток тальковых масс — короткий интервал спекшегося состояния. Оксид магния в массу вводят обычно с тальком (3MgO-4Si02-H20). В тальковых массах используют тальк Миасского, Онотского, Шабровского месторождений или сырой магнезит Саткинского месторождения, шамот из латненской глины, каолин полож-ский, глину латненскую, глинозем технический (табл. 11).

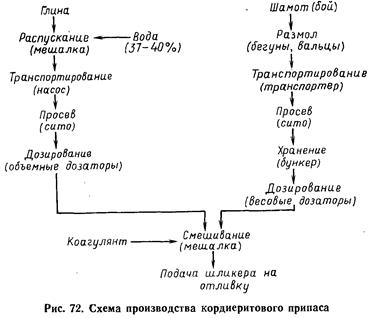

Для капселей и плит в производстве фаянсовых изделий и изделий из низкоспекающихся масс (низкотем пературный фарфор) рекомендуется масса следующего состава, %: 39 капсельного боя из кордиеритовых изделий, 15 технического глинозема, 25 глины дружков-ской, 10 каолина просяновского, 11 талька. Оборачиваемость капселей из такой массы более 50. Последовательность изготовления ребристых лещадок из кордиеритовых масс приведена на рис. 72.

Магнезит и брикет на шамот из дружковской или латненской глин предварительно обжигают при 1350° С, а технический глинозем 'при 1370—1430° С. Подготовленные компоненты массы дозируют и загружают в шаровую мельницу для тонкого помола. Соотношение мелющих тел к размалываемому материалу 1: 1. В качестве электролитов используют по 0, 2% жидкого стекла и соды. Помол осуществляют до остатка на сите № 006 (100 отв/см2) не более 0, 05—0, 06%. При сливе из мельницы шликер процеживают через латунное сито и

выдерживают в пропеллерной мешалке 48 ч. Подготовленный шликер имеет водосодержание 33—34%, рН — 7, 5—8, текучесть — 25—28 с.

выдерживают в пропеллерной мешалке 48 ч. Подготовленный шликер имеет водосодержание 33—34%, рН — 7, 5—8, текучесть — 25—28 с.

В массы для изготовления роликов вводят АЬ03 в виде минералов силлиманита природного или синтезированного или муллита. Огнеупорный припас из таких масс устойчиво работает при температуре 1200—1350° С из силлиманита и до 1650° С из муллита.

Технология производства роликов из дистен-силли-манитовых масс, разработанная в УНИИСП, приведена на рис. 73. Процесс получения дистен-силлиманитового шамота включает следующие операции: предварительный помол талька и дистен-силлиманита до размера зерен 0, 05 мм. Тальк вводится в количестве 5% как минерализатор для снижения температуры обжига брикета до 1430° С (вместо 1560° С без минерализаторов). Тальк в массе можно заменить на доломит 5—8%. После дозирования дистен-силлиманит и тальк измельчают в шаровой мельнице сухого помола в течение 2 ч. Размолотую смесь увлажняют водой, формуют в брикеты, сушат и обжигают при температуре 1420—1430° С. Водо-поглощение шамота 2, 5%. Шамот измельчают в щеко-вой дробилке с последующим помолом в шаровой мельнице до полного прохода через сито- № 0112 (2630 отв/см2). Рассев шамота предусматривает отделение фракций размером более 0, 125 мм, возвращаемых на домол, и разделение остальной части шамота на фракции 0, 125—0, 08; 0, 08—0, 05 и менее 0, 05 мм.

Дозируют компоненты масс из расчета 10% каолина положского, 10% глинозема технического, 80% шамота силлиманитового. Гранулометрический состав шамота должен содержать фракции 0, 125—0, 08 мм — 1—4%, фракции 0, 08—0, 05 мм — 2—7%, фракции менее

05 мм — 89—97%. Введение в массу глинистой составляющей ограничивается с целью устранить деформации роликов при сушке и обжиге. При содержании в массах до 90% отощающих компонентов получают отливку без дефектов. Подготовленный шликер после созревания поступает на участок отливки роликов.

Вопросы для самопроверки

Охарактеризуйте назначение и ассортимент огнеупорного припаса.

2.Основные требовании к огнеупорному припасу, в том числе для

скоростного обжига изделий.

Пути повышения длительности службы огнеупорного припаса.

Особенности производства глиношамотного огнеупорного припаса.

Особенности производства карбидокремниевого огнеупорного припаса.

в. Особенности производства кордиеритового огнеупорного припаса. 7. Особенности производства дистен-силлимвнитового огнеупорного припаса.

|

|