Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сушка и обжиг огнеупорного припаса

|

|

Капсели и этажерный припас сушат на открытых стеллажах, в конвейерных, камерных или туннельных сушилках. Продолжительность сушки 60—75 ч при температуре воздуха 30—40° С и относительной влажности 65—70%.

При использовании туннельных сушилок на каждую сушильную вагонетку помещают по 24—32 шт. шамотных капселей, по 82—86 плит, 140—150 стоек. Плиты, стойки и различные приспособления разделяют деревянными гребенками. Перед подачей в сушилки рекомендуется изделия, изготовленные способом пластического формования или отлитые в гипсовых формах, выдерживать на вагонетках или стеллажах 10—12 ч для подвялки и снижения влажности до 12—13%. Далее изделия извлекают из форм для досушки. Период толкания вагонеток 20—45 мин. Начальная температура теплоносителя 40—50° С, конечная 120—160° С. Относительная влажность 65—70%. Продолжительность сушки 8—18 ч. Остаточная влажность 3—6%.

В камерных сушилках срок сушки удлиняется до 48 ч при температуре 50—60° С и относительной влажности 50—60%. Капсели высокого качества должны иметь прочность стенок после сушки не менее 6, 5— 7 МПа.

Карбидокремниевые капсели сушат на поддонах сначала при температуре 60° С, потом досушивают при температуре 100—120° С до остаточной влажности 1 — 2%. Ролики для многоканальных щелевых печей сушат на деревянных лотках.

Шамотные изделия обжигают при температуре не ниже 1350° С. Для обжига используют обычные или укороченные туннельные печи длиной от 38, 4 до 64 м. Перед загрузкой в печь капсели для предупреждения слипания покрывают составом из 70% песка, 20% каолина и 10% глинозема. Садка плит и стоек производится на ребро с зазорами между ними в 30 мм, что уменьшает возможность их деформации. Время толкания вагонеток 50—72 мин. Выдержка при максимальной температуре 1, 5—2 ч. Продолжительность обжига 25— 22 ч в окислительной печной атмосфере. Водопоглощение обожженных изделий 10—18%. Выгруженные из печи шамотные изделия сортируют. Капсели, выполненные способом пластического формования, шлифуют, при помощи шаблона наносят на дно выравнивающий слой пластичной огнеупорной массы и покрывают борт глиноземистой промазкой.

Карбидокремниевые капсели обжигают в туннельных печах в два этапа: при температуре 900—1000 и 1430°С. После первого обжига изделия покрывают ангобом состава, %: глинозема технического — 70, каолина — 25, глины веселовской — 5. Влажность ангоба 48—50%. Наносят его окунанием, пульверизацией или кистью.

Выдержка карборундового припаса в процессе обжига при 1000° С в течение 8 ч, а при максимальной температуре 1430°С в течение 2 ч обеспечивает получение огнеприпаса высокого качества. Печная среда — окислительная. Охлаждение медленное. Продолжительность каждого обжига до 50 ч.

Лещадки обжигают в печах непрерывного или периодического действия на карбидокремниевых плитах при температуре 1280—1300° С. Продолжительность обжига 40—42 ч. При максимальной температуре лещадки выдерживают в печи 4 ч. Печная атмосфера — окислительная.

В процессах сушки и обжига возможно образование дефектов огнеупорного припаса, чаще всего встречаются деформация, мелкие посечки и трещины, выплавки.

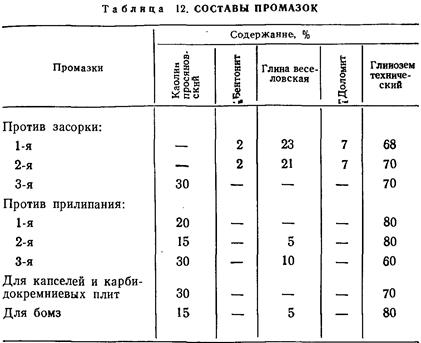

Учитывая значительные расходы на изготовление огнеупорного припаса, необходимо продлевать срок его службы. Продлению срока службы, устранению прилипания изделий к огнеупорам, значительному снижению засорки при обжиге глазурованных изделий способствует промазка огнеупорного припаса. Промазки по составу различны, однако общими для них являются требования высокой огнеупорности, чистоты, хорошей кроющей способности, дешевизны, простоты приготовления и нанесения на изделия. Составы промазок приведены в табл. 12.

Для промазок плит от прилипания тонина помола характеризуется остатком на сите № 006 (10 000 отв/см2) не более 3—8%, для промазок от засорки до 0, 1—0, 2. Влажность промазок для шлифовки капселя 29—32%, для промазки бомз и капселей до 50—60%. Наносят промазки путем погружения капселя в суспензию или полива. Толщина слоя промазки 0, 2— 0, 3 мм при плотности суспензии 1, 45—1, 5 г/см3. Расход, промазки на 1000 тарелочных капселей 7—8 кг. Для устройства этажерок на вагонетках используют шамот-ноглиняную связку с добавкой 1—1, 5% жидкого стекла. Промазка капселей и этажерного припаса способствует не только снижению засорки в 2—3 раза и прилипае-мости изделий, но и удлиняет срок службы огнеупорного припаса в 1 —1, 5 раза.

Для ремонта шамотных капселей — замазки трещин и склеивания битых капселей применяют замазку из 1 ч. по массе жидкого стекла плотностью 40° Be, 1 ч. по массе огнеупорной глины, 0, 7 ч. по массе шамотной пыли. Для склеивания разбитых капселей используют также замазку, состоящую из 3 ч. по массе жидкого стекла и 1 ч. по массе тонкомолотых кварца, шамота, боя изделий или сырого каолина. После склеивания и выдержки в продолжение 24 ч, что продлевает срок службы капселя на 1—4 оборота, капсель поступает под загрузку.

В последние годы на Краснодарском фарфоровом заводе опробована в производственных условиях электросварка огнеупорного припаса (шамотного, карбидо-кремниевого, муллитового).

В последние годы на Краснодарском фарфоровом заводе опробована в производственных условиях электросварка огнеупорного припаса (шамотного, карбидо-кремниевого, муллитового).

Технологическая последовательность операции сварки шамотных плит следующая: расчистка краев свариваемых плит, образование электрической дуги между двумя угольными электродами, зажатыми в специальном держателе с- водяным охлаждением, заполнение шва расплавленной присадкой и медленное охлаждение. Состав используемой присадки должен быть близок составу свариваемого материала.

Сваривают плиты впритык и вразбежку со снятием фаски. Лучшие результаты получают при снятии фаски глубиной 10 мм под углом 45° по месту сварки с двух сторон плиты. Присадка накладывается слоем в образовавшиеся углубления шва. Плиты подогревают до температуры 350—500° С. Скорость движения дуги около 10 м/ч. Температура на поверхности шва 1959—2050° С. По мере сварки швы закрывают шлаком или асбестом для медленного остывания.

Оборачиваемость сваренных плит до 25 оборотов при утельном обжиге и 4—5 оборотов при политом обжиге фарфоровых изделий.

Вопросы для самопроверки

Особенности обжига глиношамотного огнеупорного припаса.

Особенности обжига карборундового огнеупорного припаса.

Назначение промазок для огнеупорного припаса.

Мероприятия по продлению срока службы огнеупорного припаса.

|

|