Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

РазделIV. Системы управления автомобилем 181

|

|

|

| 2 J |

При проверке давления откройте вентиль и поверните рулевое колесо до упора, приложив к рулевому колесу усилие не менее 98, 1 Н (10 кгс). Давление масла при частоте вращения коленчатого вала 600 мин1 должно быть не менее 7355 кПа (75 кгс/см2).

Если давление масла будет меньше 7355 кПа (75 кгс/см2), то медленно заверните вентиль, следя за повышением давления по манометру. При исправном насосе давление должно подниматься и быть не менее 8336 кПа (85 кгс/см2). В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление не увеличивается, то неисправен насос. Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 7355 кПа (75 кгс/см2), то неисправными могут быть оба агрегата.

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 98, 1 Н (10 кгс) при частоте вращения коленчатого вала 1000 мин1.

При прекращении действия усилия на рулевое колесо давление должно понизиться до 294... 490 кПа (3... 5 кгс/см2). Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании золотника или реактивных плунжеров клапана.

При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 с. Проверку проводите при температуре масла в бачке 65... 75°С. При необходимости масло можно нагреть, поворачивая колесо до упоров в обе стороны и удерживая их в крайних положениях не более 15 с.

Регулирование затяжки подшипников вала рулевой колонки проводите, если ощущается осевое перемещение вала, а момент вращения вала менее 29, 4... 78, 5 Нем (3... 8 кгсем) [что соответствует усилию 1, 15... 3, 08 Í (0, 118...0, 314 ê ã ñ), ï ð è ë î æ å í í î ì ó í à радиусе рулевого колеса 255 мм] при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8 (см. рис. 272), предварительно разогнув ус стопорной шайбы 7. При регулировании, подтягивая гайку, поворачивайте вал 1 за рулевое колесо в обе стороны, чтобы не перезатянуть гайку.

Недопустима затяжка гайки с последующим отворачиванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки. После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

При сборке карданного вала следите за тем чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на рис. 273. Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Замену поперечной рулевой тяги выполняйте в следующем порядке:

— вывесьте переднюю ось автомобиля;

— расшплинтуйте и отверните гайку, крепящую

шаровой палец левого наконечника тяги с соответ

ствующим нижним рычагом поворотного кулака;

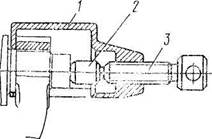

Рис. 283. Съемник рулевого колеса: 1 - винт; 2 - захват; 3 - наконечник

— выбив шаровой палец из конусного отверстия

рычага, отсоедините левый наконечник тяги руле

вой трапеции;

— проделайте те же операции с правым нако

нечником поперечной рулевой тяги и снимите тягу

с автомобиля;

— установите концы шаровых пальцев нако

нечников новой поперечной тяги в отверстиях ниж

них рычагов, затяните и зашплинтуйте гайки креп

ления. Момент затяжки гаек крепления шаровых

пальцев поперечной рулевой тяги 245...314 Нм (25...

32 кгс м). Устанавливайте поперечную тягу так, что

бы масленки шаровых пальцев на наконечниках тяги

были обращены назад по ходу автомобиля;

— опустите переднюю ось.

Для замены продольной рулевой тяги:

— вывесьте переднюю ось автомобиля и повер

ните управляемые колеса влево до отказа;

— расшплинтуйте и отверните гайку крепления

шарового пальца продольной рулевой тяги со сто

роны сошки рулевого управления;

— выбив шаровой палец из конусного отверстия

сошки, отсоедините тягу;

— выполните те же операции с другим шарнир

ным соединением продольной тяги в месте соеди

нения ее с верхним рычагом левого поворотного

кулака и снимите тягу с автомобиля.

Установку новой продольной тяги производите в последовательности, обратной снятию, обратив при этом внимание на правильность присоединения и соответствие отличающихся головок тяги местам установки. Опустите переднюю ось автомобиля. Гайки крепления шаровых пальцев продольной рулевой тяги затяните с крутящим моментом 245... 314 Нм (25... 32 кгем).

Для снятия рулевого колеса, если оно не снимается от легких постукиваний молотком снизу вверх, используйте съемник. Предварительно сняв декоративную крышку и отвернув гайку крепления рулевого колеса, введите крюки захвата 2 (рис.283) в отверстия ступицы рулевого колеса и поверните по часовой стрелке до упора. Упирая наконечник 3 в торец вала, вворачивайте винт 1 в захват до полного снятия рулевого колеса.

При установке рулевого колеса затяните гайку крепления его, обеспечив момент затяжки 59... 79.ì (6... 8 ê ã ñ.ì).

Для проверки, регулирования и ремонта предохранительного клапана рулевого механизма при отказе или нестабильной работе:

Автомобили КамАЗ

|

| L |

Рис. 284. Съемник сошки руля: 1 - захват; 2 - наконечник; 3 - â è í ò

— слейте масло из системы гидроусилителя ру

левого управления;

— сняв пломбу и расшплинтовав пробку гнезда

предохранительного клапана, промойте ветошью,

смоченной керосином или дизельным топливом,

бобышку корпуса клапана управления гидроусили

телем, в которой размещен предохранительный кла

пан;

— отверните пробку гнезда предохранительного

клапана и, вынув неисправный клапан, закройте

отверстие в корпусе клапана гидроусилителя чистой

бумагой или салфеткой;

— промойте клапан керосином и проверьте от

сутствие забоин и посторонних частиц на его кор

пусе, посадочных кромках игольчатого клапана, на

седле и на внутренних поверхностях отверстия в

корпусе клапана управления. Посторонние частицы

удалите. Проверьте также целостность резинового

уплотнительного кольца и пружины клапана;

— если внешним осмотром клапана неисправ

ность выявить не удается, проверьте предохрани

тельный клапан (эту проверку можно выполнять

только в специализированных мастерских, приспо

собленных для работ с гидроаппаратурой) в специ

альном приспособлении, позволяющем подвести

масло под давлением к входному отверстию предо

хранительного клапана, таком, как, например, на-

грузочно-измерительный стенд МТ-60 производ

ства " STOLECZNE ZAKLADY BYDOWY MASZYN

I KI" (Ï î ë ü ø à).

При давлении масла до 6377 кПа (65 кгс/см2) утечки из-под предохранительного клапана недопустимы. Если утечки имеются, клапан осторожно разберите и продуйте детали струей сжатого воздуха. Клапан должен открываться полностью при давлении 7357, 5... 7848 ê Ï a (75... 80 ê ã ñ /ñ ì 2).

При отсутствии специального приспособления допускается проверку правильности регулирования предохранительного клапана проводить на автомобиле.

Клапан отрегулируйте вращением резьбовой пробки. После регулирования резьбовую пробку законтрите. Зашплинтуйте контргайку проволокой и поставьте пломбу.

Для облегчения сборки и во избежание защемления уплотнительного кольца посадочное место в отверстии корпуса клапана управления и само кольцо смажьте смазкой ПВК ГОСТ 19537—74;

— промойте и заправьте систему.

Для снятия рулевого механизма:

— наклоните кабину в первое положение (42°);

—расшплинтовав и отвернув гайки, выньте стяжные

болты сошки 9 (см. рис. 270) или отогнув усики стопор

ной щайбы, отверните гайку верхней головки сошки;

—съемником снимите сошку, вворачивая винт 3

(рис. 284) в захват 1 съемника и упираясь нако-

нечником 2 в торец вала сошки (выколачивание сошки может вызвать поломку деталей);

—выверните магнитную пробку и слейте масло из

картера рулевого механизма, для более полного сли

ва поверните рулевое колесо два-три раза из одного

крайнего положения в другое;

—отсоедините трубопроводы высокого и низкого

давления от рулевого механизма и слейте оставшееся

в насосе масло;

— отсоедините карданный вал рулевого управ

ления от рулевого механизма, дли этого выньте

шплинт, отверните гайку клина и выбейте клин;

— выверните болты, крепящие картер рулевого

механизма к кронштейну передней рессоры, и сни

мите рулевой механизм;

— очистите и промойте наружную поверхность

рулевого механизма;

— слейте остатки масла, перевернув рулевой меха

низм клапаном вниз и поворачивая вал ведущей

шестерни углового редуктора два-три раза из одного

крайнего положения в другое.

При установке рулевого механизма на автомобиль:

—установите механизм на передний кронштейн

левой передней рессоры и закрепите его болтами с

моментом затяжки 275... 314 Н-м (28... 32 кгс-м);

—подсоедините нагнетательный и сливной тру

бопроводы к клапану управления гидроусилителем;

—присоедините карданный вал рулевого управ

ления к рулевому механизму, предварительно со

вместив отверстие в вилке кардана и лыску под клин

на вале ведущей шестерни, забейте клин, заверните

и зашплинтуйте гайку с моментом затяжки гайки

крепления клина 13, 7... 16, 7 Н-м (1, 4... 1, 7 кгс-м);

— залейте масло и прокачайте систему гидро

усилителя (см. раздел «Для смены масла»);

— предварительно разжав клином прорезь верх

ней головки сошки, наденьте сошку рулевого управ

ления на вал рулевого механизма, вставьте стяжные

болты, наверните на болты гайки, затяните их и

зашплинтуйте с моментом затяжки 177... 196 Н-м

(18...20 кгс-м). Гайки болтов должны быть располо

жены с противоположных сторон головки сошки;

— проверьте герметичность соединений и шлан

гов гидросистемы рулевого управления. Подтекание

масла из соединений не допускайте.

Разборку и проверку рулевого механизма проводите в следующем порядке:

1. Вывернув болты крепления, снимите боковую

крышку вместе с валом сошки. При извлечении вала

сошки предварительно очистите его шлицевой конец.

2. Проверьте осевое перемещение регулировочно

го винта в вале сошки. Если перемещение превышает

0, 15 мм, отрегулируйте осевой зазор путем подбора

регулировочной шайбы. Регулировочный винт дол

жен иметь осевое перемещение относительно вала

сошки 0, 02... 0, 08 мм и вращаться при этом плавно,

без заеданий. Стопорное кольцо должно полностью

входить в канавку вала сошки. Это необходимо для

надежного соединения деталей данного узла.

При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку. После сборки с боковой крышкой вал сошки должен свободно проворачиваться от руки, а регулировочный винт оставаться неподвижным (проверять без контргайки).

3. Вывернув болты крепления, снимите переднюю

крышку. При всех последующих операциях разбор

ки и сборки помните, что выворачивание винта

рулевого механизма из шариковой гайки более чем

на два оборота от среднего положения может приве

сти к выпаданию шариков и заклиниванию винта.

|

|