Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Повышенный шум при работе насоса

|

|

| Доведите уровень масла в бачке насоса до нормального Промойте или замените фильтр Удалите воздух |

Недостаточный уровень масла в бачке насоса Засорение или повреждение фильтра насоса Наличие воздуха в гидросистеме (пена в бачке, мутное масло)

| Устраните погнутость или замените прокладку Выбрасывание масла через предохранительный клапан крышки бачка насоса |

| Чрезмерно высокий уровень масла в бачке насоса |

| Доведите уровень масла до нормального |

Погнут коллектор или разрушена его прокладка

Раздел IV. Системы управления автомобилем 187

Причина неисправности

Причина неисправности

Метод устранения

Таблица 44 Режим приработки насоса гидроусилителя руля

| Засорение или повреждение фильтра насоса Погнут коллектор или разрушена его прокладка |

Промойте или замените фильтр

Устраните погнутость или замените прокладку, удалите воздух из системы Постоянное падение уровня масла в бачке насоса

| Снимите насос с двигателя и замените манжету |

Утечка масла в двигатель вследствие повреждения манжеты валика насоса

Поломка передней крышки рулевого механизма (в холодное время года)

| Замените крышку. Залейте масло, соответствующее карте смазывания Замените крышку. Замените масло на соответствующее сезону Замените крышку, замените имеющееся в системе масло на масло, проверенное на отсутствие воды, удалите воздух из системы. Сорт масла дол- жен соответствовать сезону! |

В гидросистему рулевого

управления залито масло,

не рекомендованное кар

той смазывания

Не проведена замена мас

ла-заменителя при сезон

ном обслуживании

В масле имелась (или по

пала при эксплуатации)

вода, и во время длитель

ной стоянки на морозе с

выключенным двигателем

образовались ледяные

пробки________________

— проверьте легкость и плавность перемещения

лопастей в пазах ротора. При обнаружении на повер

хностях сопряженных пар грязи или других посто

ронних частиц выньте лопасти из пазов и промойте

бензином детали;

— для замены подшипников или манжеты, если

это необходимо, установите корпус насоса в тисках

так, чтобы его вал был расположен вертикально,

шестерней вверх, расшплинтуйте и отверните гайку,

удерживая шестерню от проворачивания; снимите

шестерню вместе с шайбой и выньте шпонку из паза

вала, а также стопорное кольцо шарикоподшипника.

Применяя съемник, извлеките вал вместе с подшип

ником и маслосгонным кольцом из корпуса насоса.

Замените изношенные детали и установите вал на место; проверьте плавность вращения вала, после этого установите стопорное кольцо.

При сборке насоса ротор с лопастями, статор и распределительный диск устанавливайте по меткам, нанесенным при разборке, и стрелке на статоре, указывающей направление вращения. При этом фаска шлицевого отверстия ротора должна быть обращена к корпусу насоса.

При установке крышки с перепускным клапаном шестигранник седла предохранительного клапана должен быть направлен внутрь отверстия.

Момент затяжки седла предохранительного клапана ð à â å í 14, 7... 19, 6 Í.ì (1, 5... 2 ê ã ñ.ì).

При затяжке болтов крепления крышки насоса обратите внимание на правильность взаимного расположения привалочных фланцев под установку бачка насоса. Их взаимный перекос не допускается.

Приработайте отремонтированный насос на стенде с использованием масла Р или Турбинное Тн-22 в режиме, указанном в табл. 44.

При этом температура масла должна быть 45... 50°С. Допускается кратковременное повышение температуры в конце приработки до 55°С.

| Время, мин | Давление масла, кПа (кгс/см2) | Частота вращения вала насоса, мин" 1 |

| 2 3 5 3 | 147, 1 (1, 5) 490 (5) 980, 7 (10) 1961, 4 (20) 2942, 1 (30) | 845 845 1270 1680 2600 |

После приработки насоса проверьте:

— подача при частоте вращения вала насоса 600

мин" 1 и 2000 мин" 1 и давлении 5394 кПа (55 кгс/см2)

должна быть соответственно не менее 9 1/мин и 13...

17 1/мин (время проверки не более 30 с);

— давление в нагнетательных полостях насоса при

частоте вращения 600 мин" 1 и перекрытом выходном

отверстии должно быть 8334... 8826 кПа (85... 90 кгс/

см2) (время проверки не более 15 с);

— наличие вибрации, резкого шума, пены в бачке

не допускается;

— подтекание масла через места соединении и

манжету вала насоса не допускается.

После испытания слейте масло и промойте фильтр насоса.

Безотказная работа рулевого управления определяется как исправностью входящих в него элементов, так и правильной работой других сборочных единиц автомобиля, поэтому при определении причин неисправности в системе рулевого управления следует иметь в виду, что причинами ухудшения устойчивости движения автомобиля (автомобиль плохо «держит дорогу») могут быть:

— неправильная балансировка колес;

— недостаточное или различное давление в шинах;

— люфт в подшипниках ступиц и неправильная

затяжка гаек крепления колес к ступицам;

— неисправности амортизаторов;

— неправильная установка управляемых колес

(углы установки и схождение не соответствуют ре

комендованным).

Причинами ухудшения самовозврата управляемых колес в нейтральное положение (водитель вынужден все время принудительно возвращать их в среднее положение) могут быть:

— недостаток смазки и большое трение в шар

нирах поворотных кулаков;

— недостаточное давление в шинах.

Причинами увеличения усилия на рулевом колесе

могут быть:

— недостаточное давление в шинах;

— недостаток смазки в шкворневых узлах по

воротных кулаков (особенно в упорных подшипни

ках), в ступицах колес и в шарнирах рулевых тяг;

— перетяжка подшипников ступиц передних колес;

— перетяжка подшипников рулевой колонки.

При обнаружении какого-либо дефекта в системе

рулевого управления не торопитесь разбирать ее механизм. Постарайтесь сначала установить возможную причину неисправности или отказа. Помните, что не вызванная необходимостью разборка рулевого механизма или насоса может привести к появлению течи и к более серьезным неполадкам. Разборка и сборка рулевого механизма и насоса должны производиться только квалифицированным механиком в условиях полной чистоты.

Автомобили КамАЗ

ТОРМОЗНАЯ СИСТЕМА.

ТОРМОЗНАЯ СИСТЕМА.

Автомобили и автопоезда КамАЗ оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной и вспомогательной. Хотя эти системы имеют общие элементы, работают они независимо и обеспечивают высокую эффективность торможения в любых условиях эксплуатации. Кроме того, автомобиль оснащен приводом аварийного растормаживания, обеспечивающим возможность возобновления движения автомобиля (автопоезда) при автоматическом его торможении из-за утечки сжатого воздуха, аварийной сигнализацией и контрольными приборами, позво- ляющими следить за работой пневмопривода.

Тормозная система модернизированных автомобилей КАМАЗ в отличие от серийных автомобилей содержит:

—одноцилиндровый компрессор производитель

ностью 380 л/мин при противодавлении 0, 7 МПа (7

кгс/см2) и оборотах двигателя 2200 об/мин;

—управление рабочими тормозами осуществля

ется двухсекционным тормозным краном с подвес

ной педалью, установленной на передней панели

кабины;

— вместо блока защитных клапанов применен

четырехконтурный защитный клапан;

—для охлаждения сжатого воздуха устанавливает

ся охладитель;

—ускорительный клапан в магистрали контура II

тормозной системы для уменьшения времени сраба

тывания тормозов задней тележки;

— пропорциональный клапан (только для КА-

Ì À Ç -65115);

— вместо соединительных головок типа «Палм»

устанавливаются автоматические головки._______

Система тормозная рабочая предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Система тормозная запасная предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы.

Система тормозная стояночная обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя. Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение.

Таким образом, в автомобилях КамАЗ тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, кроме того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-

замедлитель, при включении которого перекрываются выпускные трубопроводы двигателя и отключается подача топлива.

Система растормаживания аварийная предназначена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие утечки сжатого воздуха в приводе. Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного оттормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей:

1. Световой и акустической сигнализации о ра

боте тормозных систем и их приводов. В различных

точках пневматического привода встроены пневмо-

электрические датчики, которые при действии лю

бой тормозной системы, кроме вспомогательной,

замыкают цепи электрических ламп «стоп-сигнала».

Датчики падения давления установлены в ресиверах

привода и при недостаточном давлении в последних

замыкают цепи сигнальных электрических ламп,

расположенных на панели приборов автомобиля, а

также цепь звукового сигнала (зуммера).

2. Клапанов контрольных выводов, с помощью

которых производится диагностика технического

состояния пневматического тормозного привода, а

также (при необходимости) отбор сжатого воздуха.

На автомобилях-тягачах КамАЗ установлен также

комплекс пневматических аппаратов для приведе

ния в действие тормозных механизмов прицепа

(полуприцепа) с однопроводным и двухпроводным

приводом. Наличие на тягачах такого привода обес

печивает их агрегатирование с любыми прицепами

(полуприцепами), имеющими пневматический при

вод тормозных механизмов.

Ниже приведены основные технические данные тормозных систем (табл. 45).

| ; 2 j |

| 5 6 7 8 3 |

|

Тормозные механизмы (рис. 285) установлены на всех шести колесах автомобиля, основной узел тор-

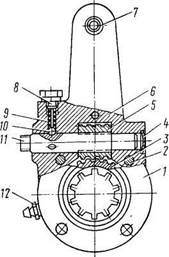

Рис. 285. Тормозной механизм: 1 - ось колодки; 2 -суппорт; 3 - щиток; 4 - гайка оси; 5 - накладка осей колодок; 6 - чека оси колодки; 7 - колодка тормозная; 8 - пружина; 9 - накладка фрикционная; 10-кронштейн разжимного кулака; 11 - ось ролика; 12 - кулак разжимной; 13 - ролик; 14 - рычаг регулировочный

| Раздел IV. | Системы | управления автомобилем | |||||||

| Таблица 45 | |||||||||

| Модель автомобиля | 5320 5410 | 53212 53213 54112 | 53215 54115 | 43114 43115 43118 44108 | 53228 6426 65111 | ||||

| Длина регулировочного рычага, мм: — передней оси | |||||||||

| — задней оси | |||||||||

| Ход штоков тормозных камер, мм: — передней оси | 20-30 | 25-35 | 20-30 | 25-35 | 20-30 | 20-30 | |||

| — задней тележки | 20-30 | 25-35 | 20-30 | 20-30 | |||||

| Тип тормозных камер: — передней оси | 24 30 | ||||||||

| — задней тележки | 20/20 | 24/24 | |||||||

| Диаметр барабана, мм | |||||||||

| Ширина накладок, мм | |||||||||

| Суммарная площадь накладок, мм2 | |||||||||

| Длина рычага регулятора тормозных сил, мм | ПО | Нет регулятора | |||||||

| Статический прогиб задней подвески, мм |

мозного механизма смонтирован на суппорте 2, жестко связанном с фланцем моста. На эксцентрики осей 1, закрепленные в суппорте, свободно опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их износа. Оси колодок с эксцентричными опорными поверхностями позволяют при сборке тормозных механизмов правильно сцентрировать колодки относительно тормозного барабана. Тормозной барабан крепится к ступице колеса пятью болтами.

При торможении колодки раздвигаются S-образ-ным кулаком 12 и прижимаются к внутренней поверхности барабана. Между разжимным кулаком 12 и колодками 7 установлены ролики 13, снижающие трение и улучшающие эффективность торможения. В отторможенное состояние колодки возвращаются четырьмя оттяжными пружинами 8.

Разжимной кулак 12 вращается в кронштейне 10, прикрепленном к суппорту болтами. На этом кронштейне устанавливается тормозная камера. На конце вала разжимного кулака установлен регулировочный рычаг 14 червячного типа, соединенный со штоком тормозной камеры при помощи вилки и пальца. Щиток, прикрепленный болтами к суппорту, защищает тормозной механизм от грязи.

Регулировочный рычаг предназначен для уменьшения зазора между колодками и тормозным барабаном, увеличивающимся вследствие износа фрикционных накладок. Устройство регулировочного рычага показано на рис. 286. Регулировочный рычаг имеет стальной корпус 6 с втулкой 7. В корпусе находится червячное зубчатое колесо 3 со шлицевы-ми отверстиями для установки на разжимной кулак и червяк 5 с запрессованной в него осью 11. Для фиксации оси червяка имеется стопорное устройство, шарик 10 которого входит в лунки на оси 11 червяка под действием пружины 9, упирающейся в стопорный болт 8. Зубчатое колесо удерживается от выпадания крышками 1, прикрепленными к корпусу 6 рычага. При повороте оси (за квадратный конец) червяк поворачивает колесо 3, а вместе с ним поворачивается разжимной кулак, раздвигая колодки и уменьшая зазор между колодками и тормозным барабаном. При торможении регулировочный рычаг

поворачивается штоком тормозной камеры.

Перед регулированием зазора стопорный болт 8 необходимо ослабить на один-два оборота, после регулировки болт надежно затянуть.

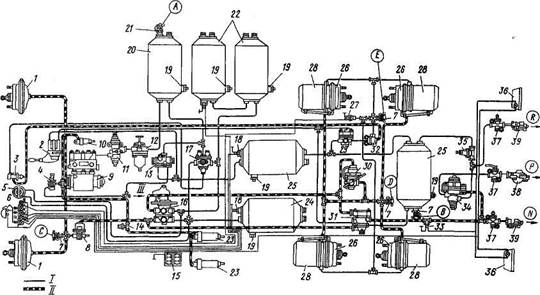

Привод тормозных механизмов. Принципиальные схемы привода приведены на рис. 287-292.

Источником сжатого воздуха в приводе является компрессор 9. Компрессор, регулятор давления 11, предохранитель 12 от замерзания конденсата, конденсационный ресивер 20 составляют питающую часть привода, из которой очищенный сжатый воздух под заданным давлением подается в необходимом количестве в остальные части пневматического тормозного привода и к другим потребителям сжатого воздуха. Пневматический тормозной привод разбит на автономные контуры, отделенные друг от друга защитными клапанами. Каждый контур дей-

Рис. 286. Регулировочный рычаг: 1- крышка; 2 - заклепка; 3 - колесо зубчатое; 4 - заглушка; 5 - червяк; 6 - корпус; 7 - втулка; 8 - болт стопорный; 9 - пружина фиксатора; 10 - шарик фиксатора; 11 - ось червяка; 12 - масленка

Автомобили КамАЗ

|

Рис. 287. Пневмопривод тормозных механизмов автомобиля мод. 5320: А - контрольный вывод контура IV; В, Е - клапаны контрольных выводов III контура; С - вывод контрольный контура I; D - вывод контрольный контура II; N - магистраль тормозная управляющая двухпроводного привода; Р - магистраль соединительная однопроводного привода; R -магистраль питающая двухпроводного привода; 1 - камеры тормозные типа 24; 2 - кран управления стояночной тормозной системой; 3 - кран аварийного растормаживания стояночной тормозной системы; 4 - кран управления вспомогательной тормозной системой; 5 - манометр двухстрелочный; 6 - лампы контрольные и звуковой сигнализатор; 7 - клапан контрольных выводов; 8 - клапан ограничения давления; 9 - компрессор; 10 - пневмоцилиндр привода рычага останова двигателя; 11 - регулятор давления; 12 - предохранитель от замерзания; 13 - клапан двойной защитный; 14 -датчик включения электромагнитного клапана тормозного механизма прицепа; 15 - батареи аккумуляторные; 16 - кран двухсекционный тормозной; 17 - клапан тройной защитный; 18 - датчик падения давления в ресивере; 19 - краны слива конденсата; 20 - ресивер конденсационный; 21 - клапан отбора воздуха; 22 - ресиверы контура II; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 - ресиверы I и III контуров; 26 - камеры тормозные типа 20x20; 27 - датчик включения контрольной лампы стояночной тормозной системы; 28 - энергоаккумуляторы; 29 - клапан ускорительный; 30 - регулятор автоматический тормозных сил; 31 - клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 - клапан двухмагистральный; 33 - датчик включения сигнала торможения; 34 - клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 - клапан одинарный защитный; 36 - фонари задние; 37 - краны разобщительные; 38, 39 - соединительные головки типа А и типа " Палм"

|

| / |

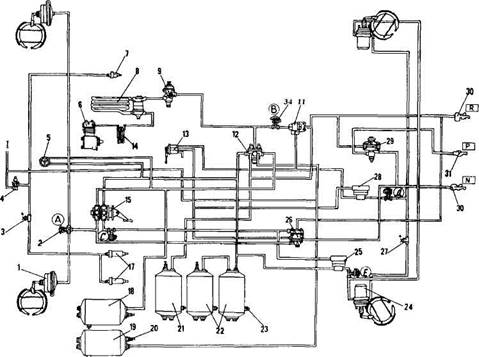

Рис. 288. Схема пневматического привода тормозных механизмов автомобилей Ê à ì À Ç -53229, -65115, -54115, -43253: 1 - â î ä î î ò ä å ë è ò å ë ü; 2 -компрессор; 3 - охладитель; 4 -четырехконтурный защитный клапан; 5

- автоматической регулятор тормозных

сил; 6 - регулятор давления; 7 -

выключатель сигнала торможения; 8 -

тормозной кран; 9 - пневмоцилиндры

привода заслонки механизма

вспомогательной тормозной системы;

10 - кран управления стояночной

тормозной системой; 11

пропорциональный клапан; 12 -

пневмоцилиндр привода рычага

останова двигателя; 13 - кран

управления вспомогательной

тормозной системой; 14 - манометр; 15

- тормозные камеры типа 30/30; 16 -

ресивер контура 1Y; 17 - ресиверы

контура 11; 18 - кран слива конденсата;

19 - тормозные камеры типа 20/20;

20, 24 - ускорительные клапаны; 21-

двухмагистральный перепускной

клапан; 26 выключатель контрольной

лампы стояночной тормозной системы;

23 - ресивер контура III; 25 - ресивер

контура I; 26 - выключатель

контрольной лампы падения давления

воздуха в контуре III; 27 - кран

экстренного растормаживания

Раздел IV. Системы управления автомобилем

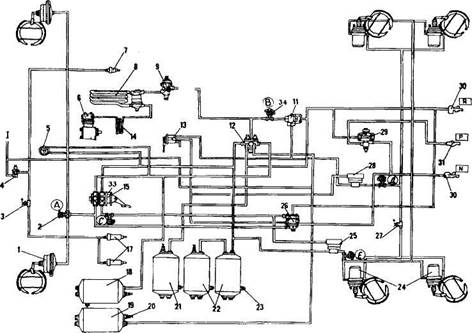

| Рис. 290. Схема пневматического привода тормозных механизмов автомобилей КамАЗ-43118, -65111 |

Рис. 289. Схема пневматического привода тормозных механизмов автомобилей КамАЗ-4326: 1 - тормозные камеры типа 24; 2 (А, В, С) - контрольные выводы; 3 - пневмоэлектрический выключатель элетромагнитного клапана прицепа; 4 - кран управления вспомогательной тормозной системой; 5 - двухстрелочный манометр; 6 - компрессор; 7 -пневмоцилиндр привода рычага останова двигателя; 8 - водоотделитель; 9 - регулятор давления; 11 - двухмагистральный перепускной клапан; 12-4-х контурный защитный клапан; 13 - кран управления стояночной тормозной системой; 14 - теплообменник; 15 - двухсекционный тормозной кран; 17 - пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы; 18 - ресивер контура I; 19 - ресивер потребителей; 20 - выключатель сигнализатора падения давления; 21 - ресивер контура III; 22 - ресиверы контура II; 23 - кран слива конденсата; 24 - тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 - ускорительные клапаны; 26 - клапан управления тормозными системами прицепа с двухпроводным приводом; 27 - выключатель сигнализатора стояночной тормозной системы; 29 - клапан управления тормозными системами прицепа с однопроводным приводом; 30 -автоматические соединительные головки; 31 - соединительная головка типа A; R - к питающей магистрали двухпроводного привода; Р - к соединительной магистрали однопроводного привода; N - к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах II контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживания

Автомобили КамАЗ

| Рис. 292. Схема пневматического привода тормозных механизмов автомобилей КамАЗ-53228 |

Рис. 291. Схема пневматического привода тормозных механизмов автомобилей КамАЗ-43101, 43114: 1 - тормозные камеры типа 24; 2 (А, В, С) - контрольные выводы; 3 - пневмоэлектрическии выключатель элетромагнитного клапана прицепа; 4 - кран управления вспомогательной тормозной системой; 5 - двухстрелочный манометр; 6 - компрессор; 7 - пневмоцилиндр привода рычага останова двигателя; 8 - водоотделитель; 9 - регулятор давления; 11 -двухмагистральный перепускной клапан; 12—4-х контурный защитный клапан; 13 - кран управления стояночной тормозной системой; 14 - теплообменник; 15 - двухсекционный тормозной кран; 17 - пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы; 18 - ресивер контура I; 19 - ресивер потребителей; 20 -выключатель сигнализатора падения давления; 21 - ресивер контура III; 22 - ресиверы контура II; 23 - кран слива конденсата; 24 - тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 - ускорительные клапаны; 26 - клапан управления тормозными системами прицепа с двухпроводным приводом; 27 - выключатель сигнализатора стояночной тормозной системы; 29 - клапан управления тормозными системами прицепа с однопроводным приводом; 30 - автоматические соединительные головки; 31 - соединительная головка типа A; R -к питающей магистрали двухпроводного привода; Р - к соединительной магистрали однопроводного привода; N -к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах II контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживания

|

|