Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общие сведения проектируемой шпоночной протяжки

|

|

Протягивание – одна из эффективных операций обработки материалов резанием, выполняемая режущим инструментом - протяжкой, обеспечивающая получение изделий высокой точности (до 6 квалитета) и шероховатость обработанной поверхности до = 0, 32 мкм.

Протяжка - многозубый инструмент с рядом последовательно выступающих друг над другом зубьев в направлении, перпендикулярном скорости главного движения резания. При протягивании движение подачи отсутствует, а главное движение резания может быть поступательным или вращательным.

Протяжки применяются для обработки как внутренних, так и наружных поверхностей с различной формой профиля. Следует отметить, что протяжки, как правило, являются специальными инструментами, предназначенными для обработки строго определенных деталей. Например, протяжки для обработки внутренних поверхностей, разделяют на круглые, шлицевые эвольвентные, шлицевые прямобочные, ёлочные, многогранные, шпоночные, протяжки для отверстий со шпонкой, с плоскостью и др. В крупносерийном производстве широко применяются протяжки для обработки наружных поверхностей в виде плоскостей, уступов и т.д. Проектирование таких протяжек не вызывает особых затруднений. Но для эксплуатации таких протяжек необходимо проработать способы их закрепления и комбинации расположения на инструментальной плите, устройства для регулирования высоты рабочей части, крепежные элементы и др., которые рассматриваются в разделе по проектированию инструментальных наладок.

Протягивание имеет ряд преимуществ в зависимости от других видов обработки:

1) одновременное участие в работе нескольких зубьев обеспечивает большую величину минутной подачи в процессе протягивания. При этом, несмотря на низкую скорость рабочего движения V=2…12 м/мин (по чугуну твердосплавные протяжки имеют V=40...50 м/мин), относительная скорость снятия припуска получается выше, чем у других инструментов, что определяет высокую производительность процесса протягивания;

2) точность обработки не ниже 7 квалитета;

3) высокое качество обрабатываемых поверхностей - 0, 92 мкм и в отдельных случаях - 0, 16 мкм по ГОСТ 2789-73;

4) значительная стойкость протяжек;

5) устранение брака

6) возможность использования рабочих низкой квалификации;

7) сокращение расходов на эксплуатацию инструмента.

Высокая стоимость инструмента и его сложность определяют и область применения протяжек – массовое и крупносерийное производство. Однако применение протяжек дает значительный эффект на предприятиях с мелкосерийным и даже единичном производстве.

В нашем случае мы используем шпоночную протяжку (рис.1.1).

Рис.1.1 Протяжка шпоночная.

В моем случае шпоночная протяжка предназначена для обработки детали «Втулка» (черт. 311.06.02.00.013) рис.1.2

Рис.1.2 «Втулка» (черт. 311.06.02.00.013)

1.2 Расчёт шпоночной протяжки

Протягивание шпоночных пазов производится при установке заготовки на специальную втулку (адаптер), закрепленную на планшайбе станка и имеющую продольный паз для направления протяжки. При необходимости формирования шпоночного паза одной протяжкой в несколько проходов на основании направляющего паза помещают соответствующие прокладки, а для компенсации износа протяжки применяют клин. Обработка пазов с малой шероховатостью поверхности производится комплектом протяжек: предварительной и окончательной. Исполнительные размеры предварительных протяжек соответствуют ГОСТ 18217 – 90. Окончательные протяжки формируют боковые стенки паза по профильной схеме. Протяжки, предназначенные для обработки пазов шириной от 3 до 10 мм включительно, следует проектировать с утолщенным телом.

Исходные данные:

Таблица 1.1

| Материал | sВ, МН/м 2 | HB | d, % |

| Сталь 40Х | 980 | 241…285 | 10 |

Рис.1.3 Обрабатываемая деталь

Выбираем модель станка 7510, патрон клиновой. Q=10000 кг =10000 Н.

Таблица 1.2

| d, мм | D, мм | b, мм | L, мм | t1+0, 1, мм | Модель станка |

| 32H9 | 55 | 10D10 | 80 | 4, 1 | 7510М |

Материал протяжки:

Назначаем сталь Р6М5; ГОСТ 19265-73; Хвостовик протяжки принимается по Табл. 3. Для протяжек с утолщенным телом необходимо определить высоту утолщенного тела Н0. Эта высота принимается одинаковой по всей длине протяжки. Вычисляется она по формуле:

Н0=H-1, 25h;

h – глубина стружечных канавок в мм.

Величина Н0 должна быть кратной 0, 5.

Н0=22-1, 25× 5;

Н0=15, 75;

Параметры хвостовика:

Принимаем протяжку с утолщенным хвостовиком Тип 2 по ГОСТ 4043-70;

Рис. 1.4 Параметры хвостовика

Fx – площадь по сечению размера b в мм2;

B = 12 мм; l = 14 мм; r1 = 0, 6 мм.;

b = 10 мм; к = 1 мм; Fx = 220 мм2.

H = 22 мм; r = 0, 3 мм; Lхв = 60 мм (длина хвостовика).

Суммарный подъем протяжки:

∑ ∆ h = t'max – D + f0;

где t'max – наибольшее расстояние от края отверстия до дна канавки;

t'max = 35, 3 мм

D = 32 мм

принимаем f0 = 0, 8

∑ ∆ h = 35, 3 – 32 + 0, 8 = 4, 1 мм;

Ширина зубчатой части:

B = b + (2÷ 6) = 10 + 2 = 12 мм;

Швп = вmax - δ в;

где δ в – остаточная деформация паза по ширине, обычно принимается от 0, 005 до 0, 01мм.

Принимаем δ в = 0, 005 мм;

вп = вmax - δ в = 10, 098-0, 005 = 10, 093 мм.

Подача на зуб:

Подача на зуб для режущих зубьев Sz принимается по таблице 1.3

SZ = 0, 08 ÷ 0, 15; обрабатываемый материал Сталь 40Х;

Принимаем Sz = 0, 1 мм.

Расчёт шага зубьев:

Шаг зубьев t - рассчитывается по формуле:  ,

,

где m ≈ 1, 5, тогда, L=80 мм.  =1, 5√ 80=12, 8: Принимаем t =13 мм.

=1, 5√ 80=12, 8: Принимаем t =13 мм.

Таблица 1.3

Наибольшее количество одновременно работающих зубьев:

Zi = L/t + 1 = 80/13+1=7, 1

Zi=7

Дробная часть отбрасывается. Дробное значение округляют до целого. Для более равномерной и полной загрузки протяжки и протяжного станка число одновременно работающих зубьев должно быть возможно ближе к большему целому числу, но не равно ему, поэтому уточняют шаг.

Профиль стружечной канавки:

Профиль стружечной канавки принимается с размерами по Табл. 4.

На шпоночных протяжках обычно делают стружечные канавки с прямолинейной спинкой.

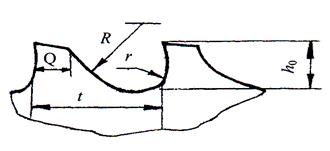

Рис. 1.5 Профиль стружечной канавки

T = 13, 0 мм; Q = 4, 0 мм; R = 8, 0 мм; h0=5 мм; r = 2.5 мм; Fa = 19, 6 мм2.

Таблица 1.4

Передний и задний углы:

Передний и задний углы зубьев протяжки выбираются по таблице 1.5.

Передний угол γ = 150 ± 1030. Принимаем по рекомендациям, передний угол не должен превышать значения 150, так как ввиду одностороннего расположения сил резания, при больших значениях может происходить самозатягивание протяжки в обрабатываемый материал, что приведет к разрыву.

Передний угол γ = 15º

Задний угол α = 4º

Таблица 1.5

Коэффициент заполнения впадины:

Величина К не должна быть меньше значений Кmin=2

К=19, 6 / (80× 0, 1) = 2, 45›2

Высота режущего выступа:

h0=1, 25·h0,

где h0 - глубина стружечной канавки (см. пункт 8)

h0'=1, 25·5= 6, 25 мм ≈ 7

Сила протягивания:

Значения  принимаются по таблице 1.6 и таблице. 1.7

принимаются по таблице 1.6 и таблице. 1.7

Таблица 1.6

Kγ , Kc, Ku – коэффициенты затупления.

Таблица 1.7

= 2820; K γ = 0, 93; Kc = 1, 15; Ku = 1;

= 2820; K γ = 0, 93; Kc = 1, 15; Ku = 1;

Р = 2820× 0, 10, 25 × 10 × 7 × 0, 93 × 1 × 1, 15 = 11872, 1108 Н

Высота сечения по первому зубу:

Высота сечения по первому зубу протяжки Н1 определяется из условия прочности протяжки при растяжении:

> P / Fx

> P / Fx

(11872, 1108 / (12× 350)) + 5 = 10, 10мм

Полученное значение Н1 округляется до стандартной величины:

Н хвостовика > Н1, то принимаем Н1 = 22 мм;

Высота по последнему режущему зубу:

Нп=Н1+∑ ∆ h = 22 + 4, 1 =26, 1 мм;

Количество режущих зубьев:

Zр = (4, 1 / 0, 1) + 1;

Zр = (4, 1/0, 1) +1 = 42;

Принимаем Z p = 42.

Длина режущей части:

l p=t·Z p= 13 ·42 = 559 мм;

Задняя направляющая часть не делается, так как на выходе протяжки из обрабатываемой детали она поддерживается направляющей оправкой. Длина передней направляющей части протяжки должна быть не менее длины протягиваемого паза и составляет расстояние от конца переходного конуса до первого зуба режущей части протяжки.

Количество и размеры стружкоделительных канавок:

Количество и размеры стружкоделительных канавок на режущих зубьях можно выбрать по Табл. 1.8

S k = 0, 8; H k = 0, 5; r k = 0, 2

Таблица 1.8

Угол бокового поднутрения:

С целью уменьшения трения на боковых сторонах зубьев протяжки делается поднутрение: поднутрение можно делать как на протяжках прямоугольного сечения, так и с утолщенным телом. Величина угла поднутрения принимается равной 1-3°, причем у вершины зуба оставляют ленточку f шириной 0, 8 - 1, 0 мм.

Угол бокового поднутрения принимаем φ 1=1°30’.

Рис.1.6 Угол бокового поднутрения φ 1

Поднутрение начинается не от самой вершины, а на расстоянии f = 0, 8 мм.

Переходные режущие кромки:

Переходные режущие кромки выполняются по дуге радиуса Rn или прямой, составляющей угол 45° с боковыми сторонами.

Принимаем Rn=0, 3 мм.

Напряжение растяжения в материале хвостовика протяжки:

σ = 11872, 1108 /220 = 53, 9 H

Должно быть меньше  53, 9 < [350].

53, 9 < [350].

Высота калибрующих зубьев:

Высота калибрующих зубьев равна высоте последнего режущего зуба:

Н к = Н п = 26, 1 мм.

Количество калибрующих зубьев:

Количество калибрующих зубьев Zк принимается по таблице.1.9

Принимаем Z k = 4.

Таблица 1.9

Определяем исполнительные размеры зубьев протяжки:

Таблица 1.10

| Задний угол | 7°±30' | |||||||||||||||||

| Допуск | -0, 02 | |||||||||||||||||

| Диаметр зубьев | 22, 1 | 22, 2 | 22, 3 | 22, 4 | 22, 5 | 22, 6 | 22, 7 | 22, 8 | 22, 9 | 23, 1 | 23, 2 | 23, 3 | 23, 4 | 23, 5 | 23, 6 | |||

| № зубьев | ||||||||||||||||||

| Наименование зубьев | черновые | |||||||||||||||||

| Задний угол | 7°±30' | ||||||||||||||||

| Допуск | -0, 02 | ||||||||||||||||

| Диаметр зубьев | 23, 7 | 23, 8 | 23, 9 | 24, 1 | 24, 2 | 24, 3 | 24, 4 | 24, 5 | 24, 6 | 24, 7 | 24, 8 | 24, 9 | 25, 1 | 25, 2 | 25, 3 | ||

| № зубьев | |||||||||||||||||

| Наименование зубьев | черновые |

| Задний угол | 7°±30' | 7°±30' | ||||||||||

| Допуск | -0, 02 | -0, 015 | ||||||||||

| Диаметр зубьев | 25, 4 | 25, 5 | 25, 6 | 25, 7 | 25, 7 | 25, 8 | 25, 9 | 26, 1 | 26, 1 | 26, 1 | 26, 1 | |

| № зубьев | ||||||||||||

| Наименование зубьев | черновые | калибрующие |

Длинна режущей части: Zр = 46 × 13 = 598 мм;

Определяем шаг зубьев:

Шаг калибрующих зубьев tк принимается равным шагу режущих зубьев

tк = t = 13 мм;

Определение длины калибрующей части:

Длина калибрующей части:

lк=tк·Zк = 13 ·4 = 52 мм;

Принимаем lк= 52 мм.

Ленточка:

Прямая ленточка на вершинах: калибрующих зубьев fк=0, 2мм.

Общая длина протяжки:

L п= l хв. + lр+ l з.ч. = 143 + 546 + 67 = 756 мм.

|

|