Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тепловий розрахунок редуктора

|

|

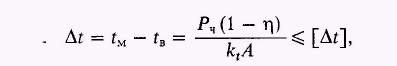

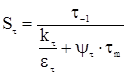

Умова роботи редуктора без перегріву при тривалій роботі записується у вигляді

де tм – температура масла;

tв – температура навколишнього повітря;

Рч – передана потужність. Рч=750 Вт;

- коефіцієнт корисної дії черв'ячної передачі.

- коефіцієнт корисної дії черв'ячної передачі.  =0, 75;

=0, 75;

kt – коефіцієнт теплопередачі. Уважаємо, що забезпечується досить гарна циркуляція повітря, і приймаємо коефіцієнт теплопередачі kt=17 Вт/(м2 °С);

А – площа тепловідвідної поверхні. Для проектованого редуктора площа тепловідвідної поверхні А= 0, 5 м2 (тут ураховувалася також площа днища, тому що конструкція опорних лабетів забезпечує циркуляцію повітря біля днища).

[Δ t] – допустимий перепад температур при нижнім розташуванні черв'яка [Δ t]=60°.

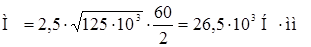

Тоді

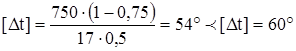

.

.

Умова роботи редуктора без перегріву при тривалій роботі забезпечено.

8. Перевірка на міцність шпонкових з'єднань

Для забезпечення точного центрування деталі на валах приймаємо шпонки призматичні звичайні з округленими торцями. Матеріал шпонок – сталь 45 нормалізована. Орієнтовно приймаємо довжини шпонок під зубчасте й черв'ячне колеса

lшп=1, 5dступиці.

Перетин шпонки підбираємо відповідно до Держстандарту залежно від діаметра вала, на який насаджується шпонка.

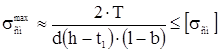

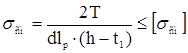

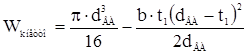

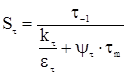

Перевірка міцності проводиться по напрузі зминання по бічних поверхнях шпонки по формулі

,

,

де T – переданий шпонкою крутний момент;

d - діаметр вала;

h - висота шпонки;

t1 – глибина шпонкового паза;

l - довжина шпонки;

b - ширина шпонки;

- допускається напруга зминання;

- допускається напруга зминання;  =1004120 МПа для сталевої маточини й

=1004120 МПа для сталевої маточини й  =50470 МПа для чавунної.

=50470 МПа для чавунної.

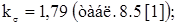

Довжина шпонок після розрахунку округлялася за ДСТ (табл. 8.9 [1]).

| Місце посадки шпонки | Діаметр вала; мм | Перетин шпонки bxh, мм | Довжина шпонки l; мм по держстандарту | Напруження зминання

|

| Під черв'ячним колесом | 16х10 | 44, 8< 120 | ||

| Під зубчастим колесом | 28х16 | 76< 120 |

Для вхідних і вихідних кінців валів двоступінчастих редукторів за ДСТ 20758-75 шпонки не потрібні, тому що посадкові місця напівмуфт конічні.

9. Уточнений розрахунок валів

Вал А:

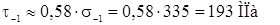

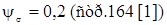

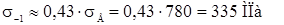

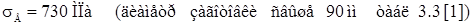

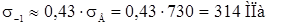

Матеріал – сталь 45, термічна обробка – поліпшення. Середнє значення  (при діаметрі заготівлі до 90 мм табл. 3.3 [1]). Границя витривалості при симетричному циклі вигину

(при діаметрі заготівлі до 90 мм табл. 3.3 [1]). Границя витривалості при симетричному циклі вигину

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

.

.

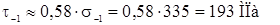

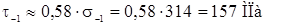

Границя витривалості при симетричному циклі дотичних напружень

.

.

Небезпечний переріз А- А.

Цей перетин при передачі обертаючого моменту розраховується на крутіння й вигин. Концентрацію напруги викликає наявність шпонкової канавки.

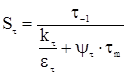

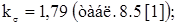

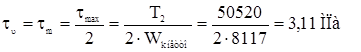

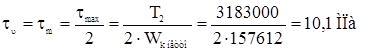

Коефіцієнт запасу міцності по дотичних напруженнях

,

,

де амплітуда й середня напруга отнулевого циклу

.

.

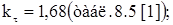

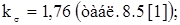

При

;

;

.

.

Приймаємо:

.

.

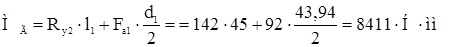

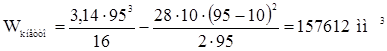

Держстандарт 16162-78 вимагає, щоб момент на консольній частині вхідного вала був не більше  .

.

.

.

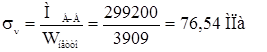

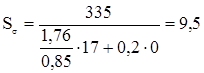

Коефіцієнт запасу міцності по нормальних напругах

де

;

;

.

.

,

,

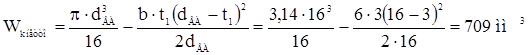

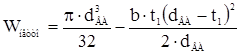

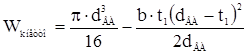

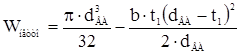

де момент опору вигину

;

;

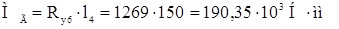

Згинальний момент у горизонтальній площині

;

;

Згинальний момент у вертикальній площині

;

;

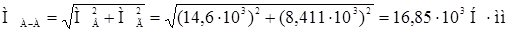

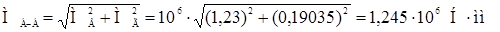

Сумарний згинальний момент у перетині А- А

.

.

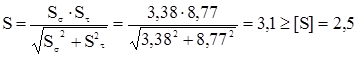

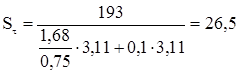

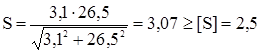

Результуючий запас міцності

.

.

Вал Б:

матеріал – сталь 45, термообробка – поліпшення. Середнє значення  ;

;

;

;

.

.

Небезпечний переріз Б- Б. Цей перетин під зубчастим колесом розраховується на крутіння й вигин. Концентрацію напруг викликає наявність шпонкової канавки.

;

;

;

;  ;

;

;

;

.

.

;

;

;

;

;

;

;

;

Згинальний момент у горизонтальній площині

;

;

Згинальний момент у вертикальній площині

;

;

Сумарний згинальний момент у перетині Б- Б

;

;

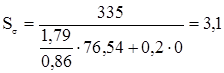

Коефіцієнт запасу міцності по дотичних напруженнях

;

;

Коефіцієнт запасу міцності по нормальних напругах

;

;

.

.

Вал С:

Матеріал – сталь 45, термообробка – поліпшення. Середнє значення  ;

;

;

;

.

.

Небезпечний переріз - під черв'ячним колесом розраховується на крутіння й вигин. Концентрацію напруг викликає наявність шпонкової канавки.

;

;

;

;  ;

;

;

;

.

.

;

;

;

;

;

;

;

;

Згинальний момент у горизонтальній площині

;

;

Згинальний момент у вертикальній площині

;

;

Сумарний згинальний момент у перетині Б- Б

;

;

Коефіцієнт запасу міцності по дотичних напруженнях

;

;

Коефіцієнт запасу міцності по нормальних напругах

;

;

Результуючий запас міцності

.

.

10. Вибір сорту масла й складання редуктора

Змазування зачеплення й підшипників виробляється розбризкуванням рідкого масла. По таблиці (табл. 10.9 [1]) установлюємо в'язкість масла. При контактних напругах  і швидкості ковзання

і швидкості ковзання  рекомендується в’язкість, що, масла повинна бути приблизно дорівнює 20 м2/с. По таблиці (табл.10.10 [1]) приймаємо масло авіаційне МС-20.

рекомендується в’язкість, що, масла повинна бути приблизно дорівнює 20 м2/с. По таблиці (табл.10.10 [1]) приймаємо масло авіаційне МС-20.

Перед складанням внутрішню порожнину корпуса необхідно ретельно очистити й покрити оливостійкою фарбою. Складання редуктора роблять відповідно до креслення загального виду. Починають складання з того, що на черв'ячний вал надягають крильчатку й кулькові радіально-упорні підшипники, попередньо нагрівши їх у маслі до 804100 °С. Зібраний черв'ячний вал вставляють у корпус.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

При установці черв'яка, виконаного за одне ціле з валом, для проходу черв'яка його діаметр повинен бути менше діаметра отвору для стакану з підшипниками. У нашім випадку зовнішній діаметр черв'яка d1год =70 мм, а зовнішній діаметр стакану для установки підшипників - 90 мм.

На початку складання вала черв'ячного колеса закладаємо шпонку й напресовуємо колесо до упору у бурт валу; потім надягаємо розпірну втулку й установлюємо роликові конічні підшипники, нагріті в маслі. Зібраний вал укладаємо в підставу корпуса й надягаємо кришку корпуса, покриваючи попередньо поверхні стику фланців спиртовим лаком. Для центрування кришку встановлюємо на корпус за допомогою двох конічних штифтів і затягуємо болти.

Закладаємо в підшипникові наскрізні кришки гумові манжети й установлюємо кришки із прокладками. Регулювання радіально-упорних підшипників робимо набором тонких металевих прокладок, установлюваних під фланці кришок підшипників.

Для регулювання черв'ячного зачеплення необхідно весь комплект вала із черв'ячним колесом зміщати в осьовому напрямку до збігу середньої площини колеса з віссю черв'яка. Цього домагаємося переносом частини прокладок з однієї сторони корпуса на іншу. Щоб при цьому збереглося регулювання підшипників, сумарна товщина набору прокладок повинна залишатися без зміни.

Ввертаємо пробку мастиловипускного отвору із прокладкою й вставляємо в відповідний отвір мастилопоказчик. Заливаємо в редуктор масло й закриваємо оглядовий отвір кришкою з віддушиною.

Зібраний редуктор необхідно обкатати й випробувати на стенді.

Використана література

1. С. А. Чернавский и др. Курсовое проектирование деталей машин;

М.: Машиностроение, 1987. - 290 с.

2. В. Н. Анурьев. Справочник конструктора-машиностроителя, том 1-3. М.: Машиностроение, 1980. - 560 с.

3. Р. А. Баласанян. Атлас деталей машин. Навчальний посібник для технічних вузів. К.: Основа, 1996. - 256 с.

|

|