Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Розрахунок редуктора

|

|

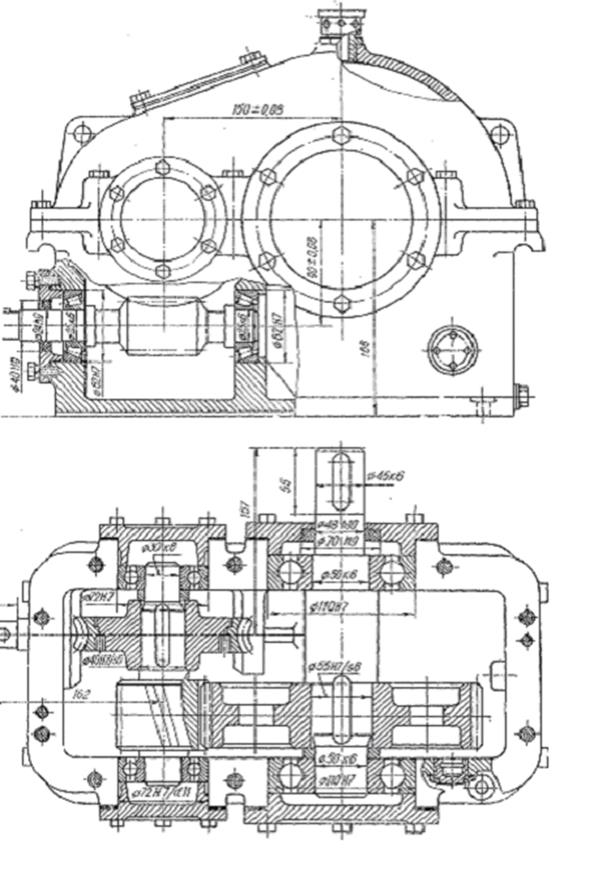

Оскільки редуктор має дві ступені (Рис.1), розрахунок редуктора складається з розрахунку кожної ступені послідовно, спочатку черв'ячної передачі а потім циліндричної. Для зміни умов в завданні на курсовий проект може вказуватись, що редуктор циліндрично-черв'ячний (Рис.2.). Тоді слід розраховувати спочатку циліндричну передачу а потім черв'ячну. При цьому методика розрахунку ступенів не відрізняються а відрізняються тільки чисельні значення.

2.1. Розрахунок черв'ячної передачі

2.1.1. Розрахунок міжосьової відстані й основних розмірів черв'яка й черв'ячного колеса

Число витків черв'яка приймаємо в залежності від передаточного відношення черв'ячної передачі i черв:

при i черв = 8...15 Z1=4;

при i черв = 15...30 Z1=2

при i черв > 30; Z1=1.

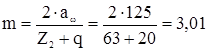

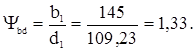

Число зубців черв'ячного колеса  .

.

Вибираємо матеріал черв'яка й вінця черв'ячного колеса:

для черв'яка - сталь 45 із загартуванням до твердості HRC 45-50 і наступним шліфуванням;

для вінця колеса - бронза БрОФ-10-1, відливка відцентрова.

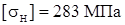

Попередньо приймаємо швидкість ковзання υ s=6 м/с, тоді допустиме контактне напруження складе  МПа,

МПа,

де  - табличне значення напруги;

- табличне значення напруги;  МПа (табл.4.8 [1]);

МПа (табл.4.8 [1]);

- коефіцієнт довговічності;

- коефіцієнт довговічності;  .

.

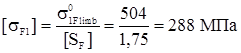

Допустиме напруження на згин  МПа,

МПа,

де  - табличне значення напруги;

- табличне значення напруги;  МПа (табл.4.8. [1])

МПа (табл.4.8. [1])

- коефіцієнт довговічності;

- коефіцієнт довговічності;  .

.

Приймаємо попередньо коефіцієнт діаметра черв'яка  .

.

Обертаючий момент на валу черв'ячного колеса Б складає Т2= 630 Нм.

Приймаємо попередньо коефіцієнт навантаження  .

.

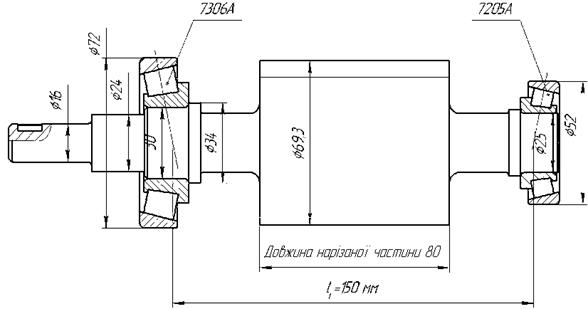

Рис. 2.1. Черв'ячно-циліндричний редуктор

Рис.2.2. Циліндрично-черв'ячний редуктор

Визначаємо міжосьову відстань  із умови контактної витривалості

із умови контактної витривалості

мм.

мм.

Модуль зачеплення знаходимо із відношення  . Отримане значення модуля округлимо до найближчого стандартного. Округлення модуля спричинить змінення міжосьової відстані. Після вибору стандартних значень m и q необхідно визначити фактичне значення міжосьової відстані, яке відповідає прийнятим параметрам.

. Отримане значення модуля округлимо до найближчого стандартного. Округлення модуля спричинить змінення міжосьової відстані. Після вибору стандартних значень m и q необхідно визначити фактичне значення міжосьової відстані, яке відповідає прийнятим параметрам.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

мм.

мм.

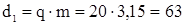

Приймаємо найближче стандартне значення m=3, 15 мм.

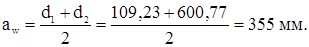

Міжосьова відстань при стандартних значеннях q і m складе

мм.

мм.

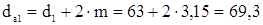

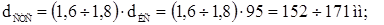

Визначаємо основні розміри черв'яка:

ділильний діаметр  мм;

мм;

діаметр вершин витків черв'яка  мм;

мм;

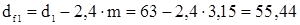

діаметр западин витків черв'яка  мм;

мм;

довжина нарізаної частини шліфованого черв'яка

мм,

мм,

приймаємо  мм;

мм;

ділильний кут підйому витка при Z1=1 і q=20 g=2°52¢;

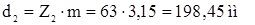

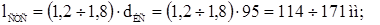

Визначаємо основні розміри вінця черв'ячного колеса:

ділильний діаметр вінця черв'ячного колеса

;

;

діаметр вершин зубців черв'ячного колеса

;

;

діаметр западин зубців

;

;

найбільший діаметр черв'ячного колеса

;

;

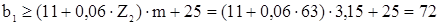

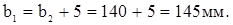

ширина вінця черв'ячного колеса

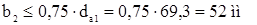

; приймаємо b2=35 мм.

; приймаємо b2=35 мм.

2.1.2. Перевірка контактних напружень

Окружна швидкість черв'яка  .

.

Швидкість ковзання  .

.

При такій швидкості допустиме напруження не зміниться  .

.

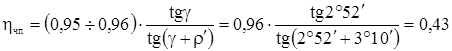

f¢ =0, 055; r¢ =3°10¢.

Коефіцієнт корисної дії черв'ячної передачі

.

.

Вибираємо 8-ю ступінь точності передачі.

kn=1, 0 (табл.4.7 [1]);

,

,

де Q - коефіцієнт деформації черв'яка; Q=248 (табл.4.6 [1]).

x - допоміжний коефіцієнт, що залежить від характеру зміни навантаження; x=0, 3 при значних коливаннях навантаження.

Коефіцієнт навантаження  .

.

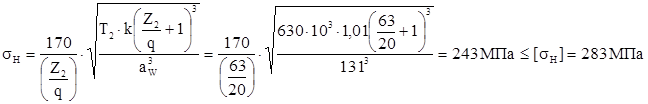

Перевіряємо контактні напруження

Перевірка контактних напружень виконана.

Перевірка контактних напружень виконана.

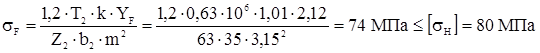

2.1.3. Перевірка напружень на згин

Перевіряємо напруження на згин по еквівалентному числу зубців:

;

;  ;

;

.

.

Перевірка напруження на згин по еквівалентному числу зубців виконана.

2.2. Визначення міжосьової відстані й основних розмірів шестірні й колеса циліндричної передачі

Вибираємо матеріали із середніми механічними характеристиками: для шестірні - сталь 40ХН, термообробка - поліпшення, твердість HB 280;

для колеса - сталь 40ХН, термообробка - поліпшення, твердість HB 250.

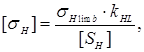

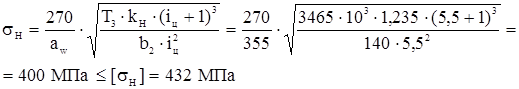

Контактні напруги, що допускаються

де  - межа контактної витривалості при базовому числі циклів;

- межа контактної витривалості при базовому числі циклів;  ;

;

- коефіцієнт довговічності;

- коефіцієнт довговічності;  ;

;

- коефіцієнт безпеки при поверхневому зміцненні;

- коефіцієнт безпеки при поверхневому зміцненні;  .

.

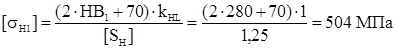

Для косозубих коліс розрахункова контактна напруга, що допускається, визначається по формулі,

для шестірні

для шестірні  ;

;

для колеса

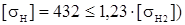

Тоді розрахункова контактна напруга, що допускається, складе

.

.

Необхідна умова  виконана.

виконана.

Приймаємо для несиметричного розташування коліс коефіцієнт

Приймаємо для косозубих коліс коефіцієнт ширини вінця по міжосьовій відстані  . Міжосьову відстань визначимо по формулі

. Міжосьову відстань визначимо по формулі

мм.

мм.

Найближче стандартне значення міжосьової відстані aw=355 мм.

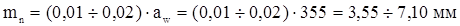

Нормальний модуль зачеплення  , приймаємо

, приймаємо  =6 мм.

=6 мм.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

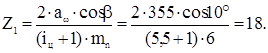

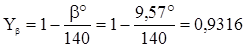

Приймаємо попередньо кут нахилу зубів β =10º.

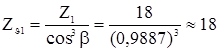

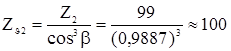

Визначаємо кількість зубців шестерні

Приймаємо, тоді Z2=Z1 × iц=18× 5, 5=99.

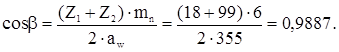

Уточнюємо значення кута нахилу зубів

β =arcсos 0, 9887=9, 57º.

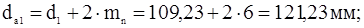

Основні розміри шестірні й колеса:

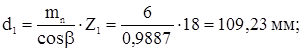

діаметри ділильні

Перевірка

діаметр вершин зубів

діаметр западин зубів

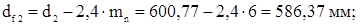

ширина коліс:

Визначення коефіцієнта ширини шестерні по діаметру

Окружна швидкість коліс і ступінь точності передачі

При такій швидкості приймаємо 8-ю ступінь точності.

,

,

де  =1, 165 (при

=1, 165 (при  =1, 34; HB£ 350);

=1, 34; HB£ 350);

=1, 06 (u до 1 м/с; табл.3.4.[1]);

=1, 06 (u до 1 м/с; табл.3.4.[1]);

=1(табл.. 3.6.[1]).

=1(табл.. 3.6.[1]).

Перевірка контактних напружень по формулі

Окружна сила, що діє у зачепленні:

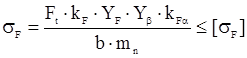

Перевіряємо зубці на витривалість по напруженням згину

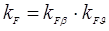

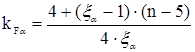

,

,

де  - коефіцієнт навантаження;

- коефіцієнт навантаження;  =

=  ;

;

(табл. 3.7 [1], при

(табл. 3.7 [1], при  й HB£ 350);

й HB£ 350);

(табл. 3.8 [1], при u до 3 м/с).

(табл. 3.8 [1], при u до 3 м/с).

- коефіцієнт, що враховує форму зуба й залежить від наведеного числа зубців Zu,

- коефіцієнт, що враховує форму зуба й залежить від наведеного числа зубців Zu,

для шестірні  ,

,  ;

;

для колеса  ,

,  ;

;

b – ширина зубчатого колеса, зубці котрого перевіряються;

- допустиме напруження згину зубців;

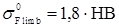

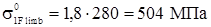

- допустиме напруження згину зубців;  ,

,

де  - границя витривалості (при отнульовому циклі), що відповідає базовому числу циклів;

- границя витривалості (при отнульовому циклі), що відповідає базовому числу циклів;  ;

;

для шестірні  ,

,  ;

;

для колеса  ,

,  .

.

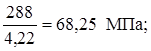

Знаходимо відношення  : для шестірні -

: для шестірні -

для колеса -  .

.

Подальші розрахунки ведемо для зубців шестерні.

;

;

;

;

приймаємо  ;

;  .

.

Підставивши значення у формулу, одержимо діюче значення напруження згину

.

.

Умова на витривалість по напруженням згину виконано.

2.3. Попередній розрахунок валів редуктора й конструювання черв'яка, черв'ячного колеса та зубчастих коліс.

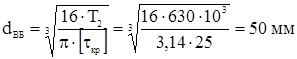

Вал А: (вхідний вал)

Діаметр вхідного кінця вала при допустимому напруженні [τ кр]=25 МПа

;

;

Вхідний кінець вала з'єднується муфтою з валом електродвигуна, тому діаметри валів між собою повинні бути погоджені

Т1=14, 23 Нм;

ТМ=Т1k=14, 23· 1, 5=21, 35 Нм.

Вибираємо муфту втулочно-пальцеву з [T]=31, 5 Нм.

Приймаємо dВА =16 мм.

Діаметр вала під підшипниками dПА=25 мм.

Рис. 2.3. Схема вхідного вала

Черв'як робимо нероз’ємним, за одне ціле з валом.

За умовою складання черв'ячного вала в корпус редуктора зовнішній діаметр лівого за схемою підшипника повинен бути більше діаметра вершин витків черв'яка  Тому на вхідному валу ліворуч установлений роликовий підшипник 7306А с зовнішнім діаметром 72 мм, а праворуч – роликовий підшипник 7205А с зовнішнім діаметром 52 мм.

Тому на вхідному валу ліворуч установлений роликовий підшипник 7306А с зовнішнім діаметром 72 мм, а праворуч – роликовий підшипник 7205А с зовнішнім діаметром 52 мм.

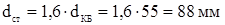

Вал Б: (проміжний вал)

Мінімальний діаметр вала під черв’ячним колесом:

;

;

Приймаємо діаметр вала під черв'ячним колесом dКБ=55 мм;

Приймаємо діаметр вала під підшипники dПБ=45 мм.

Діаметр маточини  ;

;

Довжина маточини lСТ=(1, 2¸ 1, 5)× dКБ=(1, 2¸ 1, 5)× 55=66¸ 82, 5 мм;

Приймаємо lСТ=75 мм.

Шестерня виконана за одне ціле з валом.

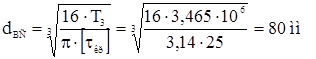

Вал С: (вихідний)

Діаметр вихідного кінця вала

,

,

приймаємо  .

.

Рис. 2.4. Схема вихідного вала

Діаметр підшипникових шийок  .

.

Діаметр вала в місці посадки зубчастого колеса  .

.

Діаметр маточини зубчастого колеса

приймаємо dСТС=160 мм.

Довжина маточини зубчастого колеса

приймаємо lСТС=160 мм.

3. Конструктивні розміри корпуса редуктора

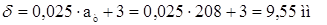

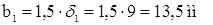

Товщина стінки корпуса δ і δ 1 кришки:

, приймаємо δ =10 мм;

, приймаємо δ =10 мм;

, приймаємо δ 1=9 мм.

, приймаємо δ 1=9 мм.

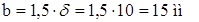

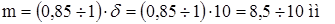

Товщина верхнього пояса (фланця) корпуса редуктора

.

.

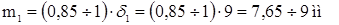

Товщина нижнього пояса (фланця) кришки корпуса редуктора

.

.

Товщина ребер підстави корпуса

,

,

приймаємо m=9 мм.

Товщина ребер кришки  , приймаємо m1=8 мм.

, приймаємо m1=8 мм.

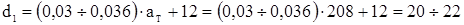

Діаметр фундаментних болтів

,

,

приймаємо d1=20 мм.

Діаметри болтів:

у підшипників  ,

,

приймаємо d2=16 мм;

з'єднуючу підставу корпуса із кришкою

,

,

приймаємо d3=12 мм;

Розміри, що визначають положення болтів d2

;

;

d4=10 мм; n=6 шт;

q≥ 0, 5∙ d2+d4,

q≥ 0, 5 16+10=18 мм.

Діаметр отвору в гнізді Dn =120 мм по зовнішньому діаметрі склянки.

Діаметр гнізда під підшипник Dk=D2+(2÷ 5)=80 мм.

де D2 – діаметр фланця кришки підшипника;

Найменший зазор між зовнішньою поверхнею колеса й стінкою корпуса:

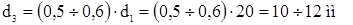

по діаметру А=(1÷ 1, 2)·δ =(1÷ 1, 2)·10=10÷ 12 мм;

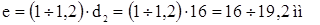

по торцях А1≈ А+10÷ 12 мм.

|

|