Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Геометрия резца

|

|

В процессе резания различают: обрабатываемую, обработанную поверхность и поверхность резания. Поверхность, подлежащая обработке, называется обрабатываемой поверхностью. Поверхность, полученная в результате обработки (при сверлении — это цилиндрическая поверхность просверленного отверстия), называется обработанной. Поверхность, образуемая режущей кромкой инструмента в процессе резания, называется поверхностью резания. Процесс резания при сверлении может быть осуществлен при наличии двух рабочих движений режущего инструмента по отношению к обрабатываемой детали: вращательного движения и подачи.

Рис.1. Обрабатываемая, обработанная и поверхность резания.

Несмотря на большое разнообразие конструктивных форм режущих инструментов их рабочая (режущая) часть имеет общую основу — форму клина. Рассмотрим конструкцию широко применяемого при обработке металлов резанием инструмента — токарного резца.

Токарный резец представляет собой призматический стержень, имеющий рабочую часть—головку. На головке резца различают переднюю поверхность (1), по которой стекает стружка при резании, и две задние. Одна из задних поверхностей, обращенная к обрабатываемой заготовке, называется главной задней поверхностью (2), а противоположная ей — вспомогательной (3).

Линии пересечения передней и задней поверхностей называются режущими кромками. Кромка, снимающая слой металла, является главной режущей кромкой (4), а вторая кромка — вспомогательной (5). Точка пересечения главной и вспомогательной режущих кромок образуют вершину резца (6).

Рис. 2. Составные части и рабочие поверхности инструментов

1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность, 4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина режущего лезвия.

Для описания геометрии резца вводятся условные плоскости. Основная плоскость — плоскость, в которой совершается движение подачи резца. Обычно основная плоскость совпадает с опорной поверхностью резца («подошвой»).

Плоскость резания — плоскость, касательная к поверхности резания (с которой снимается стружка) и проходящая через главную режущую кромку. Главная секущая плоскость Pτ — плоскость, перпендикулярная плоскости резания и главной режущей кромке. В основной плоскости резец имеет следующие углы:

Главный угол в плане φ — угол, образованный главной режущей кромкой и направлением подачи.

Вспомогательный угол в плане. ф1 — угол между вспомогательной кромкой и направлением подачи.

Угол, при вершине ε — угол между главной режущей и вспомогательной кромками.

Рис.3. Геометрические параметры режущей части резца в статической системе координат. Pτ -главная секущая плоскость; φ - главный угол в плане; φ 1 вспомогательный угол в плана; ε – угол при вершине.

Если рассечь резец главной секущей плоскостью, то в сечении будет видна клиновидная форма рабочей части резца, которая характеризуется следующими основными углами:

|

Рис.4. Главные углы резца: α - главный задний угол; β - угол заострения; γ - передний угол; δ - угол резания.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Обычно он составляет от 6 до 12°..

Передний угол γ — угол между передней поверхностью (или касательной к ней) и плоскостью, перпендикулярной плоскости резания. Если передняя поверхность резца направлена вниз от режущей кромки, то передний угол считается положительным (см. на рисунке), а если вверх — отрицательным. Передний угол выбирают в зависимости от механических свойств обрабатываемого материала.

Угол заострения β — угол между передней и задней поверхностями (или между касательными к этим поверхностям).

Угол резания δ — угол между передней поверхностью и плоскостью резания, или сумма углов (α +β).

Углы α и γ зависят не только от заточки резца, но и от установки его относительно центра заготовки. При установке резца выше центра заготовки фактический задний угол α ф уменьшается, а передний - γ ф— увеличивается. Если резец установить ниже центра, то соответственно задний угол увеличивается, а передний— уменьшается.

Одной из характеристик геометрической формы режущей части резца является также угол наклона режущей кромки λ. — угол между главной режущей кромкой и ее проекцией на основную плоскость.

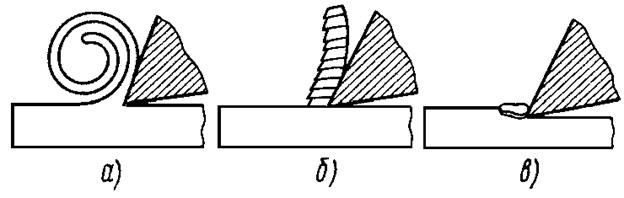

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Рис. 5. Виды стружки.

Сливная стружка - а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400- 500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания - б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности.

Яркий пример стали с максимально наклепанной поверхностью- сталь Гадфильда - 110Г13. По литературным данным твердость поверхностного слоя данной стали при механообработки увеличивается до 4 раз.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

Рис. 6. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания

При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост изменяет геометрические параметры резца, участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста по длине режущего лезвия происходит неравномерно, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких металлов, например чугуна, нарост, как правило, не образуется.

При скорости резания V< 5м/мин нарост не образуется. Наибольшая величина нароста соответствует V=10-20 м/мин для инструмента из быстрорежущей стали и V < 70м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0, 1-0, 2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется увеличить скорость резания, уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ (например, при γ =45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

|

|