Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схема системы центрального впрыска Mono-Jetronic

|

|

Схема подготовлена по материалам сайта dunfan.ru

- топливный насос

- фильтр топливный

- центральная форсунка впрыска

a - потенциометр дроссельной заслонки

b - регулятор давления

c - форсунка

d - датчик температуры воздуха

e - электродвигатель привода дроссельной заслонки

- датчик температуры охлаждающей жидкости

- кислородный датчик (лямбда-зонд)

- электронный блок управления

Схема подготовлена по материалам сайта remontauto.ru

- датчик момента впрыска;

- датчик положения дроссельной заслонки (дроссельный потенциометр);

- датчик температуры воздуха;

- датчик температуры охлаждающей жидкости;

- датчик частоты вращения коленчатого вала двигателя;

- концевой выключатель сервопривода;

- кислородный датчик;

- электромагнитная катушка (соленоид);

- установочное место датчика температуры воздуха;

- сетчатый фильтр;

- запорный клапан;

- распылительное сопло;

- смесительная зона;

- дроссельная заслонка;

- центральная форсунка впрыска;

- корпус;

- регулятор давления;

- обратная бензомагистраль;

- подающая бензомагистраль

В настоящее время наибольшее распространение получили системы распределенного (многоточечного) электронного впрыска.

3.3. Система питания с электронным распределенным впрыском бензина

В системе центрального впрыска подача смеси и ее распределение по цилиндрам осуществляются внутри впускного коллектора (рис. 6).

Наиболее современная система распределенного впрыска топлива (рис. 7) отличается тем, что во впускном тракте каждого цилиндра устанавливается отдельная форсунка, которая в определенный момент впрыскивает дозированную порцию бензина на впускной клапан соответствующего цилиндра. Бензин, поступивший в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двигатели с такими системами питания обладают лучшей топливной экономичностью и пониженным содержанием вредных веществ в отработавших газах по сравнению с карбюраторными двигателями.

Рис. 7. Схема системы распределенного впрыска топлива: 1 – подача топлива; 2 – поступление воздуха; 3 – дроссельная заслонка; 4 – впускной трубопровод; 5 – форсунки; 6 – двигатель.

Работой форсунок управляет электронный блок управления (ЭБУ), представляющий собой специальный компьютер, который получает и обрабатывает электрические сигналы от системы датчиков, сравнивает их показания со значениями, хранящимися в памяти компьютера, и выдает управляющие электрические сигналы на электромагнитные клапаны форсунок и другие исполнительные устройства. Кроме того, ЭБУ постоянно проводит диагностику системы впрыска топлива и при возникновении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьезные неполадки записываются в памяти блока управления и могут быть считаны при проведении диагностики.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Система питания с распределенным впрыском имеет следующие составные части:

- система подачи и очистки топлива;

- система подачи и очистки воздуха;

- система улавливания и сжигания паров бензина;

- электронная часть с набором датчиков;

- система выпуска и дожигания отработавших газов.

Система подачи топлива состоит из топливного бака, электрического бензонасоса, топливного фильтра, трубопроводов и топливной рампы, на которой установлены форсунки и регулятор давления топлива.

Электробензонасос может устанавливаться как внутри бензобака, так и снаружи. Бензонасос включается с помощью электромагнитного реле. Бензин засасывается насосом из бака и одновременно омывает и охлаждает электродвигатель насоса. На выходе из насоса имеется обратный клапан, который не позволяет топливу вытекать из напорной магистрали при выключенном бензонасосе. Для ограничения давления служит предохранительный клапан.

Поступающее от бензонасоса топливо, под давлением не менее 280 кПа проходит через топливный фильтр тонкой очистки и поступает к топливной рампе. Фильтр имеет металлический корпус, заполненный бумажным фильтрующим элементом.

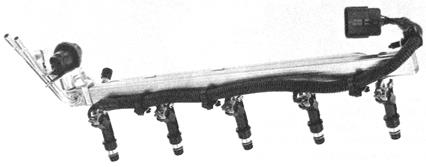

Рампа (рис. 8) представляет собой полую конструкцию, к которой крепятся форсунки и регулятор давления.

Рис. 8. Топливная рампа пятицилиндрового двигателя с установленными на ней форсунками, регулятором давления и штуцером для контроля давления.

Рампа крепится болтами к впускному трубопроводу двигателя. На рампе также устанавливается штуцер, который служит для контроля давления топлива. Штуцер закрыт резьбовой пробкой для предохранения от загрязнения.

Форсунка (рис. 9) имеет металлический корпус, внутри которого расположен электромагнитный клапан, состоящий из электрической обмотки, стального сердечника, пружины и запорной иглы. В верхней части форсунки расположен небольшой сетчатый фильтр, предохраняющий распылитель форсунки (имеющий очень маленькие отверстия) от загрязнения. Резиновые кольца обеспечивают необходимое уплотнение между рампой, форсункой и посадочным местом во впускном трубопроводе. Фиксация форсунки на рампе осуществляется с помощью специального зажима.

Рис. 9. Электромагнитные форсунки бензинового двигателя.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

На корпусе форсунки имеются электрические контакты для подключения электрического разъема. Регулирование количества топлива, впрыскиваемого форсункой, осуществляется изменением длины электрического импульса, подаваемого на контакты форсунки.

Регулятор давления топлива (рис. 10) служит для изменения давления в рампе, в зависимости от разрежения во впускном трубопроводе.

В стальном корпусе регулятора расположен подпружиненный игольчатый клапан, соединенный с диафрагмой. На диафрагму, с одной стороны воздействует давление топлива в рампе, а с другой разрежение во впускном трубопроводе. При увеличении разрежения, во время прикрытия дроссельной заслонки, клапан открывается, излишки топлива сливаются по сливному трубопроводу обратно в бак, а давление в рампе уменьшается. Существуют системы впрыска, в которых отсутствует регулятор давления топлива.

Рис. 10. Регулятор давления топлива: 1 – корпус; 2 – крышка; 3 – патрубок для вакуумного шланга; 4 – мембрана; 5 – Клапан; А – топливная полость; Б – вакуумная полость.

Система подачи и очистки воздуха состоит из воздушного фильтра со сменным фильтрующим элементом, дроссельного патрубка с заслонкой и регулятором холостого хода, ресивера и выпускного трубопровода (рис. 11).

Рис. 11. Пластмассовый впускной трубопровод с ресивером и дроссельным патрубком.

Ресивер должен иметь достаточно большой объем, для того чтобы сглаживались пульсации поступающего в цилиндры двигателя воздуха.

Дроссельный патрубок закреплен на ресивере и служит для изменения количества воздуха, поступающего в цилиндры двигателя. Изменение количества воздуха осуществляется с помощью дроссельной заслонки, поворачиваемой в корпусе с помощью тросового привода от педали «газа». На дроссельном патрубке установлены датчик положения дроссельной заслонки и регулятор холостого хода. В дроссельном патрубке имеются отверстия для забора разрежения, которое используется системой улавливания паров бензина.

В последнее время конструкторы систем впрыска начинают применять электропривод управления, когда между педалью «газа» и дроссельной заслонкой нет механической связи (рис. 12). В таких конструкциях на педали «газа» устанавливаются датчики ее положения, а дроссельная заслонка поворачивается шаговым электродвигателем с редуктором. Электродвигатель поворачивает заслонку по сигналам компьютера, управляющего работой двигателя. В таких конструкциях не только обеспечивается четкое выполнение команд водителя, но и имеется возможность влиять на работу двигателя, исправляя ошибки водителя, действием электронных систем поддержания устойчивости автомобиля и других современных электронных систем обеспечения безопасности.

Датчик положения дроссельной заслонки представляет собой потенциометр, ползунок которого соединен с осью дроссельной заслонки. При повороте дросселя, изменяется электрическое сопротивление датчика и напряжение его питания, которое является выходным сигналом для ЭБУ. В системах электропривода управления дроссельной заслонкой используется не меньше двух датчиков, чтобы компьютер мог определять направления перемещения заслонки.

Рис. 12. Дроссельная заслонка с электрическим приводом обеспечивает возможность управления двигателем по проводам.

Регулятор холостого хода служит для регулировки оборотов коленчатого вала двигателя на холостом ходу путем изменения количества воздуха, проходящего в обход закрытой дроссельной заслонки. Регулятор состоит из шагового электродвигателя, управляемого ЭБУ, и конусного клапана. В современных системах, имеющих более мощные компьютеры управления работой двигателя, обходятся без регуляторов холостого хода. Компьютер, анализируя сигналы от многочисленных датчиков, управляет длительностью поступающих к форсункам импульсов электрического тока и работой двигателя на всех режимах, в том числе и на холостом ходу.

Между воздушным фильтром и патрубком впускного трубопровода устанавливается датчик массового расхода топлива. Датчик изменяет частоту электрического сигнала, поступающего к ЭБУ, в зависимости от количества воздуха, проходящего через патрубок. От этого датчика поступает к ЭБУ и электрический сигнал, соответствующий температуре поступающего воздуха. В первых системах электронного впрыска использовались датчики, оценивающие объем поступающего воздуха. Во впускном патрубке устанавливалась заслонка, которая отклонялась на разную величину в зависимости от напора поступающего воздуха. С заслонкой был связан потенциометр, который изменял сопротивление в зависимости от величины поворота заслонки. Современные датчики массового расхода воздуха работают, используя принцип изменения электрического сопротивления нагретой проволоки или токопроводящей пленки при охлаждении ее поступающим потоком воздуха. Управляющий компьютер, получающий также сигналы от датчика температуры поступающего воздуха, может определить массу поступившего в двигатель воздуха.

Для корректного управления работой системы распределенного впрыска электронному блоку требуются сигналы и от других датчиков. К последним относятся: датчик температуры охлаждающей жидкости, датчик положения и частоты вращения коленчатого вала, датчик скорости автомобиля, датчик детонации, датчик концентрации кислорода (устанавливается в приемной трубе системы выпуска отработавших газов в варианте системы впрыска с обратной связью).

В качестве температурных датчиков в настоящее время в основном используются полупроводники, изменяющие электрическое сопротивление при изменении температуры.

Датчики положения и скорости вращения коленчатого вала обычно выполняются индуктивного типа (рис. 13). Они выдают импульсы электрического тока при вращении маховика с метками на нем.

ЭБУ должен получать информацию о моменте нахождения каждого поршня вблизи ВМТ в конце такта сжатия. Для этого требуется не только датчик положения коленчатого вала, но и датчик положения распределительного вала.

Рис. 13. Индуктивные датчики положения коленчатого и распределительного валов.

Для улавливания паров бензина, который испаряется из топливного бака, во всех системах впрыска используются специальные адсорберы с активированным углем (рис. 14).

Рис. 14. Схема работы адсорбера: 1 – всасываемый воздух; 2 – дроссельная заслонка; 3 – впускной коллектор двигателя; 4 – клапан продувки сосуда с активированным углем; 5 – сигнал от ЭБУ; 6 – сосуд с активированным углем; 7 – окружающий воздух; 8 – топливные пары в топливном баке.

Активированный уголь, находящийся в специальной емкости, соединенной трубопроводом с топливным баком, хорошо поглощает пары бензина. Для удаления бензина из адсорбера последний продувается воздухом и соединяется с впускным трубопроводом двигателя. Для того чтобы работа двигателя при этом не нарушалась, продувка производится только на определенных режимах работы двигателя, с помощью специальных клапанов, которые открываются и закрываются по команде ЭБУ.

В системах впрыска с обратной связью используются датчики концентрации кислорода в отработавших газах, которые устанавливаются в выпускной системе с каталитическим нейтрализатором отработавших газов. Каталитический нейтрализатор (рис. 15) устанавливается в выпускной системе для уменьшения содержания вредных веществ в отработавших газах.

Рис. 15. Двухслойный трехкомпонентный каталитический нейтрализатор отработавших газов: 1 – датчик концентрации кислорода для замкнутого контура управления; 2 – монолитный блок-носитель; 3 – монтажный элемент в виде проволочной сетки; 4 – двухоболочковая теплоизоляция нейтрализатора.

Нейтрализатор содержит один восстановительный (родий) и два окислительных (платина и палладий) катализатора. Окислительные катализаторы способствуют окислению несгоревших углеводородов (CH) в водяной пар, а окиси углерода (CO) в углекислый газ. Восстановительный катализатор восстанавливает вредные оксиды азота NOx в безвредный азот. Так как эти нейтрализаторы снижают в отработавших газах содержание трех вредных веществ, они называются трехкомпонентными. Работа автомобильного двигателя на этилированном бензине приводит к выходу из строя каталитического нейтрализатора.

Трехкомпонентный каталитический нейтрализатор работает наиболее эффективно, если в двигатель подается смесь стехиометрического состава, т.е. при соотношении воздуха и топлива как 14, 7: 1 или коэффициенте избытка воздуха, равном единице (рис. 16).

Рис. 16. Зависимость эффективности действия нейтрализатора от коэффициента избытка воздуха.

Если воздуха в смеси слишком мало (т.е. мало кислорода), тогда CH и CO не полностью окислятся до безопасного побочного продукта. Если же воздуха слишком много, то не может быть обеспечено разложение NOx на кислород и азот. Поэтому появилось новое поколение двигателей, в которых состав смеси регулировался постоянно для получения точного соответствия коэффициента избытка воздуха a = 1 с помощью датчика концентрации кислорода (лямбда-зонда) (рис. 17), встраиваемого в выпускную систему.

Рис. 17. Устройство датчика концентрации кислорода: 1 – уплотнительное кольцо; 2 – металлический корпус с резьбой и шестигранником «под ключ»; 3 – керамический изолятор; 4 – провода; 5 – уплотнительная манжета проводов; 6 – токоподводящий контакт провода питания нагревателя; 7 – наружный защитный экран с отверстием для атмосферного воздуха; 8 – токосъемник электрического сигнала; 9 – электрический нагреватель; 10 – керамический наконечник; 11 – защитный экран с отверстием для отработавших газов.

Датчик определяет количество кислорода в отработавших газах, а его электрический сигнал использует ЭБУ, который соответственно изменяет количество впрыскиваемого топлива. Принцип действия датчика заключается в способности пропускать через себя ионы кислорода. Если содержание кислорода на активных поверхностях датчика (одна из которой контактирует с атмосферой, а другая с отработавшими газами) значительно отличается, происходит резкое изменение напряжения на выводах датчика. Иногда устанавливают два датчика концентрации кислорода: один – до нейтрализатора, а другой – после.

Для того чтобы катализатор и датчик концентрации кислорода могли эффективно работать, они должны быть прогреты до определенной температуры. Минимальная температура, при которой задерживается 90% вредных веществ, составляет порядка 300°С. Необходимо также избегать перегрева нейтрализатора, поскольку это может привести к повреждению наполнителя и частично блокировать проход для газов. Если двигатель начинает работать с перебоями, то несгоревшее топливо догорает в катализаторе, резко увеличивая его температуру.

Иногда для ускорения прогрева каталитического нейтрализатора после пуска холодного двигателя применяют электрические нагреватели. Датчики концентрации кислорода, применяющиеся в настоящее время, практически все имеют нагревательные элементы. В современных двигателях, с целью ограничения выбросов вредных веществ в атмосферу во время прогрева двигателя, каталитические найтрализаторы устанавливают максимально близко к выпускному коллектору (рис. 18), чтобы обеспечить быстрый прогрев нейтрализатора до рабочей температуры. Кислородные датчики установлены до и после нейтрализатора.

Рис. 18. Выпускной коллектор двигателя с нейтрализатором.

Другим эффективным и распространенным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (CO, CH, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через который поступает нагретый воздух из теплообменника. Горение происходит в камере, а для воспламенения служит запальная свеча.

3.4. Система питания с непосредственным впрыском бензина

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине XX в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы XIX в., потому что такие двигатели получались дорогостоящими, неэкономичными и сильно дымили на режимах большой мощности.

Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсунки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны устанавливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьшается, а значит, для хорошего смесеобразования необходимо подавать бензин под большим давлением.

Первый серийный автомобиль с двигателем с непосредственным впрыском бензина появился в 1996 г. (рис. 19).

Рис. 19. Схема двигателя с непосредственным впрыском бензина

Преимущества системы непосредственного впрыска заключаются в основном в улучшении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать на очень бедных смесях. Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12, 5.

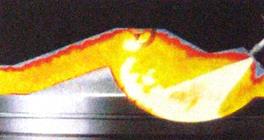

В двигателях топливный насос обеспечивает давление 5 МПа. Электромагнитная форсунка, установленная в головке блока цилиндров, впрыскивает бензин непосредственно в цилиндр двигателя и может работать в двух режимах. В зависимости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 20).

Рис. 20. Форсунка двигателя с непосредственным впрыском может работать в двух режимах, обеспечивая мощный (а) или компактный (б) факел распыленного бензина.

Днище поршня имеет специальную форму в виде сферической выемки (рис. 21). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топливо к свече зажигания, установленной по центру камеры сгорания. Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

Рис. 21. Поршень двигателя с непосредственным впрыском бензина имеет специальную форму (процесс сгорания над поршнем).

В работе двигателя с системой непосредственного впрыска можно выделить три различных режима:

- режим работы на сверхбедных смесях;

- режим работы на стехиометрической смеси;

- режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких ускорений со скоростью порядка 100-120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2, 7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель работает на малых оборотах. Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (a = 4, 1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впрыском бензина, двигатель с системой непосредственного впрыска примерно на 10% экономичнее и выбрасывает в атмосферу на 20% меньше углекислого газа. Повышение мощности двигателя доходит до 10%. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине.

|

|