Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нагревательные поверхности

|

|

С целью обеспечения технологичности применения и повышения тепловой эффективности тэны, рэны, ИК- излучатели функционируют в составе нагревательных поверхностей - металлических или керамических конфорок.

Конфорки - это устройства для электроплит объектов общественного питания, представляющие собой греющие поверхности определенных размеров.

Конфорки классифицируют по следующим признакам:

по типу используемых нагревателей - открытого, закрытого и герметичного исполнения;

способу осуществления технологического процесса — для тепловой обработки в наплитной посуде, непосредственной жарки и поддержания пищи в горячем состоянии;

форме – прямоугольные, квадратные и круглые;

способу передачи теплоты нагреваемому изделию (посуде) - кондуктивного, инфракрасного и индукционного нагрева;

массе – инерционные, малоинерционные и безынерционные.

Размеры конфорок зависят от типа плиты, в которой они используются.

Обычно площадь (размеры) рабочей поверхности конфорки определяется параметрами наплитной посуды и количеством одновременно подвергающихся тепловой обработке изделий.

В качестве материала корпуса конфорки обычно используют чугун, обладающий высокой степенью черноты (0, 84) и соответственно высоким коэффициентом теплоотдачи лучеиспусканием, что весьма существенно для конфорок, предназначенных для работы с наплитной посудой. Кроме того, чугун имеет малую стоимость, достаточную механическую прочность и теплопроводность, выдерживает высокие температуры и не вступает в химические реакции с нагреваемой средой и изоляционным материалом. Недостатки чугуна - хрупкость и подверженность термическим деформациям, которые возникают в корпусе за счет неравномерности его нагрева. Особенно большие деформации происходят в корпусе при термических ударах (резком перепаде температур). Например, неоднократное попадание жидкости на рабочую поверхность чугунной конфорки приводит к образованию трещин в материале. При остывании конфорки после ее отключения в трещины проникает влага из окружающей среды и, попадая в изоляционный материал, ухудшает его диэлектрические свойства. В результате конфорка быстро выходит из строя.

Основные характеристики конфорок: относительная удельная поверхностная мощность, технический коэффициент полезного действия, номинальная мощность, напряжение питания, температура рабочей поверхности, продолжительность разогрева и площадь рабочей поверхности.

Номинальная (максимальная) мощность конфорки характеризует количество выделяемой энергии. Мощность конфорок для плит объектов общественного питания, как правило, составляет 0, 5...5, 5 кВт на напряжение 220 В.

Температура рабочей поверхности определяется технологическим назначением конфорки и принимается равной среднеарифметическому значению температуры, установившейся на поверхности конфорки примерно через 90 мин после включения. Конфорки для варки и жарки в наплитной посуде имеют максимальную температуру рабочей поверхности 450 °С, для жарки изделий непосредственно на поверхности конфорки - 300 °С, для поддержания готовой продукции в горячем состоянии - 250 °С. Для чугунных конфорок превышение температуры 450 °С недопустимо, так как при более высоких температурах происходит перекристаллизация чугуна и, как следствие, коробление, растрескивание корпуса и быстрый выход его из строя.

Конфорка открытого типа кондуктивного нагрева. Нагревательная спираль пропущена через керамические изоляторы, вставленные в пазы чугунного корпуса со стороны, противоположной жарочной поверхности. Изоляторы со спиралью закрыты экранирующим листом и теплоизоляцией. Корпус конфорок этого типа имеет большую массу, что предопределяет их высокую инерционность.

Поскольку воздух, окружающий спираль, практически неподвижен, теплота от нее к корпусу конфорки передается главным образом излучением. При этом проволока спирали сильно перегревается даже при небольших удельных нагрузках в связи со значительным термическим сопротивлением слоя неподвижного воздуха.

Естественно, что форма изолятора в этом случае имеет существенное значение. Изолятор должен как можно меньше перекрывать спираль, обеспечивая возможность передачи лучистой энергии от спирали к корпусу конфорки в виде прямого излучения. Для улучшения теплоотвода от спирали пазы в корпусе конфорки и изоляторы имеют форму (в поперечном сечении), обеспечивающую минимальный зазор между спиралью и корпусом по большей части ее сечения.

За счет развитой поверхности корпуса, значительно превышающей площадь поверхности спирали, и минимального расстояния между ними улучшается теплоотток от спирали, что приводит к снижению температуры спирали и увеличению срока ее службы.

Обычно в конфорках этого типа используют две спирали, которые располагают в корпусе таким образом, чтобы обеспечить относительно равномерный нагрев рабочей поверхности при включении одной спирали.

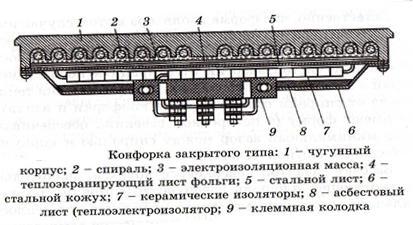

Конфорка закрытого типа кондуктивного нагрева состоит из чугунного корпуса, пазы которого заполнены электроизоляционной массой, куда запрессованы спирали (обычно четыре), чаще всего из нихрома (рис. 13.17). Для уменьшения потерь теплоты нижней стороной конфорки электроизоляционный слой закрыт листом алюминиевой фольги (альфоли) и кожухом, имеющим тепловую изоляцию. В большинстве типов конфорок под листом альфоли размещают стальной лист, который обеспечивает поддержание изоляционной массы, а теплоизоляционный лист удаляют от него на некоторое расстояние. При этом образовавшееся воздушное пространство служит дополнительным термическим сопротивлением.

Благодаря тепловой изоляции теплота, выделяемая спиралями, в основном направляется на рабочую поверхность конфорки, а температура на наружной поверхности кожуха не превышает 120...140 °С.

Нагревательные спирали конфорки (если их четыре) соединяют по две параллельно в две секции на клеммной колодке, которая обычно размещена на нижней части кожуха. Для улучшения теплоотвода от спирали пазы в чугунном корпусе конфорки имеют форму (в поперечном сечении), обеспечивающую минимальный зазор между спиралью и корпусом по большей части ее сечения.

Электроизоляционная масса, находящаяся между спиралью и корпусом, обладает высоким электрическим сопротивлением (хороший диэлектрик), что позволяет располагать спираль на расстоянии 1, 5...2 мм от корпуса. Кроме того, этот материал отличается высокой теплопроводностью, за счет чего значительно улучшаются условия теплопередачи от спирали к корпусу, что приводит к снижению температуры спирали и значительному увеличению срока ее службы по сравнению с конфорками открытого типа.

Мощность конфорки обычно регулируется с помощью кулачкового переключателя в соотношении 4: 2: 1 за счет различного соединения секций нагревательных спиралей: параллельно, одна секция и последовательно.

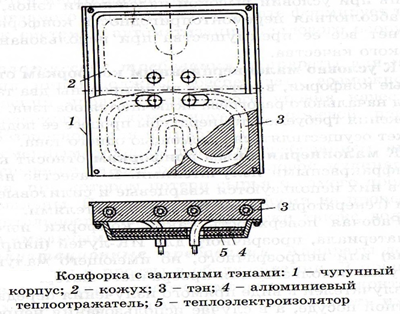

Конфорки с залитыми тэнами представляют собой, как правило, чугунный корпус круглой или прямоугольной формы, в котором залиты тэны. Форма тэнов может быть самой разнообразной, а их выводные концы могут располагаться в различных частях корпуса. Тэны в корпусе располагают таким образом, чтобы было обеспечено относительно равномерное распределение температурного поля по рабочей поверхности конфорки.

В конфорке с залитыми тэнами, выводные концы которых расположены в центральной части конфорки. Под чугунным корпусом на внутренней поверхности кожуха на некотором расстоянии закреплены листы альфоли и асбеста.

По сравнению с конфорками, у которых в качестве нагревателей использованы спирали конфорки с залитыми тэнами обладают следующими преимуществами:

увеличение срока службы чугунного корпуса за счет армирования тэнами (снижается трещинообразование в корпусе при знакопеременных тепловых нагрузках); в случае появления трещин конфорка продолжает работать до выхода из строя тэнов;

уменьшение металлоемкости и, как следствие, снижение мощности и соответственно относительной удельной поверхностной мощности при разогреве жарочной поверхности в течение 60 мин;

упрощение технологии изготовления благодаря сокращению узлов конструкции и возможности избавления от ручного труда.

Следует отметить, что все сказанное справедливо лишь при условии высокой надежности тэнов, поскольку абсолютная неремонтопригодность конфорки сводит на нет все ее преимущества при использовании тэнов низкого качества.

К условно малоинерционным конфоркам относят тэ- новые конфорки, в которые вмонтированы два тэна. В период начального разогрева включаются оба тэна. После достижения требуемой температуры процесс ее поддержания может осуществляться с помощью одного тэна.

К малоинерционным конфоркам относят конфорки с инфракрасными излучателями. В качестве нагревателей в них используются кварцевые и силитовые излучатели (генераторы) совместно с отражателями.

Рабочая поверхность такой конфорки изготовлена из материала, прозрачного для ИК-лучей (например, ситалла) или непрозрачного, но имеющего малую массу. В случае использования прозрачного материала энергия от излучателей в виде прямого излучения передается на- плитной посуде, а в случае использования непрозрачного - в основном в виде вторичного излучения и частично теплопроводностью от материала рабочей поверхности конфорки.

Металлоемкость малоинерционных конфорок в десятки раз меньше чугунных. Соответственно малая инерционность позволяет неограниченно автоматизировать технологический процесс тепловой кулинарной обработки.

|

|