Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет норм времени

|

|

Техническая норма времени – время необходимое для выполнения определённой технологической операции. При техническом нормировании определяются следующие виды времени (мин):

· Оперативное время – время, затрачиваемое работником на действия по выполнению заданной работы (операции), повторяемые с каждой единицей продукции или работ. Оно подразделяется на основное и вспомогательное время.оперативное; Топ, мин:

o Основное – время, затрачиваемое работником на действия по изменению предмета труда (его формы, размеров, вида, положения в пространстве); То, мин;

o Вспомогательное – время, затрачиваемое работником на действия, обеспечивающие выполнение основной работы; Твсп, мин;

· Дополнительное время (на операцию) – это время на организационно-техническое обслуживание, отдых и личные надобности); Тд, мин;

· Штучное время – норма времени на изготовление единицы продукции (изделия) или выполнения единицы работы (операции), установленная без подготовительно-заключительного времени (так как подготовительно-заключительное время устанавливается на отдельную серию изделий); Тшт, мин:

· Подготовительно-заключительное время – время, затрачиваемое работником на подготовку к выполнению работы, и действия, связанные с ее окончанием; Тп.з, мин:

· Штучно-калькуляционное время – норма времени на обработку одной детали из партии заданного размера; Тшт к, мин.

1. Расчёт технической нормы времени для токарной операции:

1.1 Определение оперативного времени Топ, мин:

Топ = То + Твсп, (19)

где То — основное время, мин; Твсп — вспомогательное время, мин.

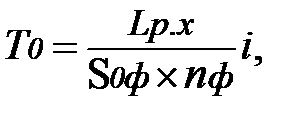

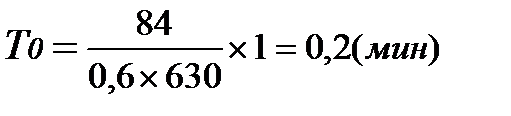

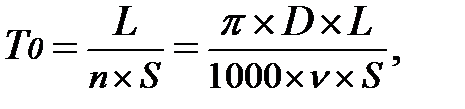

Основное время рассчитывается в зависимости от вида обработки. Для токарной операции основное время определяется по формуле:

(20)

(20)

где Lp x — длина рабочего хода инструмента, мм; Sф — фактическая подача инструмента за один оборот детали, мм/об; nф — фактическая частота вращения детали, об/мин; i — количество проходов.

Lp.х = l1 + l + l2, (21)

где l1 — длина врезания резца, мм; l — длина обработки, мм; l2 — длина перебега резца, мм.

Lp.х = 2 + 80 + 2 = 84 (мм)

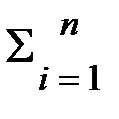

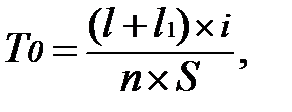

Общее основное время на операцию T0, мин:

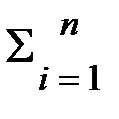

T0 =  × Toi, (22)

× Toi, (22)

где Toi — время одного перехода,

T0 = 0, 2 (мин).

Вспомогательное время на операцию:

Твсп = Tв.уст+Тв.пер. + Тв.изм+Т'в.перi, (23)

где Тв.уст — вспомогательное время на установку-снятие детали, мин: Тв.уст = 0, 21 (мин);

Тв.пер — вспомогательное время на переход, мин: Тв.пер = 0, 10 (мин);

Т ' в.перi — вспомогательное время связанное с переходом на приемы, не вошедшие в комплексы: Т'в.перi = 0, 72 (мин);

Тв.изм — вспомогательное время на замеры детали, мин:

Тв.изм =  (Tизмi × Kn × Z), (24)

(Tизмi × Kn × Z), (24)

где Tизмi — время измерения одной поверхности инструментов данного вида; Kn — коэф-фициент периодичности измерений; Z — количество поверхностей, контролируемых инструментом данного вида;

Тв.изм = 0, 24 × 0, 5 × 1 = 0, 12 (мин);

Твсп = 0, 21+0, 10+0, 12+0, 72 = 1, 15 (мин);

Топ = 0, 2+1, 15 = 1, 35 (мин).

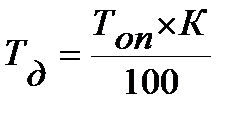

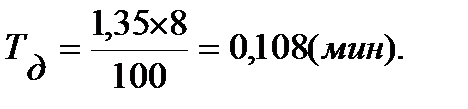

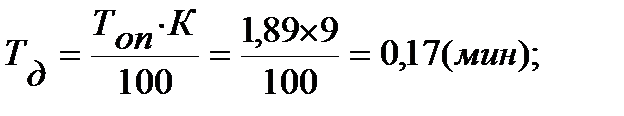

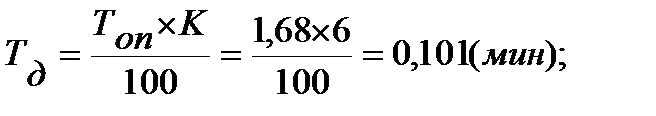

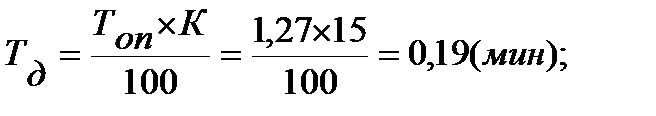

1.2 Определение дополнительного времени Тд, мин:

, (25)

, (25)

где К — коэффициент, учитывающий отношение дополнительного времени к оперативному;

К = аобс+аотд, (26)

где аобс – время на обслуживание рабочего места, мин; аотд – время на отдых и личные нужды, мин. Для токарной операции К = 8 %;

1.3 Определение штучного времени Тш т, мин:

Тшт = Т0 + Тв + Тд = Топ + Тд, (27)

Тшт =1, 35+0, 108 = 1, 458 (мин).

1.4 Определение подготовительно-заключительного времени Тп.з, мин:

В подготовительно-заключительное время входит время на подготовку станка к работе, время на инструктаж, время на завершение работы. Тп.з определяется по таблицам нормативов на каждую операцию в зависимости от организации рабочего места, сложности обрабатываемой детали, конструкции оборудования и приспособлений.

Тп.з = 10+7+2, 5 = 19, 5 мин.

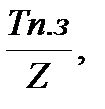

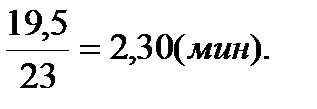

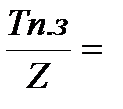

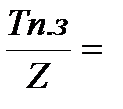

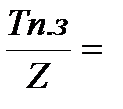

1.5 Определение штучно-калькуляционного времени Тшт.к, мин:

Тшт.к = Тшт +  (28)

(28)

где Z— размер партии деталей, шт. (см. п.1.5);

Тшт.к = 1, 458+

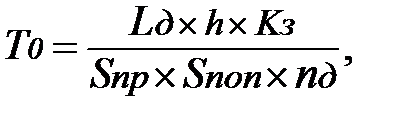

2. Расчёт технической нормы времени для шлифовальной операции:

2.1 При работе на круглошлифовальных станках основное время Т0, мин определяется по формуле:

(29)

(29)

где Lд — длина шлифования детали, мм; h — припуск на обработку на сторону, мм; Кз — коэффициент зачистных ходов (К3 = 1, 2...1, 7); Sпр — продольная минутная подача стола, мм/мин; Sпоп — поперечная подача шлифовального круга на ход стола (глубину шлифования), мм/ход; nд — частота вращения обрабатываемой детали, об/мин;

Т0 = 0, 9 (мин);

Вспомогательное время Твсп, мин:

Тв.уст = 0, 21 (мин); Тв.пер = 0, 55 (мин); Тв.изм = 0, 23 (мин);

Твсп = Tв.уст+Тв.пер.+Тв.изм = 0, 21+0, 55+0, 23 = 0, 99 (мин);

Оперативное время Топ, мин:

Топ = Т0+Твсп = 0, 9+0, 99 = 1, 89 (мин).

2.2 Дополнительное время Тдоп, мин:

Для шлифовальной операции К = 9 %;

2.3 Штучное время, Тшт, мин:

Тшт = Топ + Тд =1, 89+0, 17 = 2, 06 (мин).

2.4 Подготовительно-заключительное время Тп.з, мин:

Тп.з = 10+10+1+7 = 28 мин.

2.5 Штучно-калькуляционное время Тшт.к, мин:

Тшт.к = Тшт +  2, 06+

2, 06+

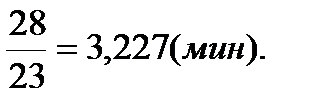

3. Расчёт технической нормы времени для сверлильной операции:

3.1 При работе на сверлильных станках основное время Т0, мин определяется по формуле:

(30)

(30)

где l — длина обрабатываемой поверхности, мм; l1 — длина врезания и перебега инструмента мм; i — число проходов при обработке данной поверхности; (і =2, т.к.в детали 2 отверстия); n — частота вращения шпинделя, об/мин; S — подача, мм/об.

Т0i = 0, 07 мин – время одного перехода;

T0 =  × Toi= 0, 7× 2 =0, 14(мин),

× Toi= 0, 7× 2 =0, 14(мин),

Вспомогательное время Твсп, мин:

Тв.уст = 0, 29 (мин); Тв.пер = 0, 12 (мин); Т ' в.перi = 0, 72 (мин);

Тв.изм =  (Tизмi × Kn × Z) = 0, 10 × 0, 04 × 2 = 0, 16 (мин);

(Tизмi × Kn × Z) = 0, 10 × 0, 04 × 2 = 0, 16 (мин);

Твсп = Tв.уст+Тв.пер+. Т ' в.перi +Тв.изм = 0, 29+0, 12+0, 72+0, 16 = 1, 54 (мин).

Оперативное время Топ, мин:

Топ = Т0+Твсп = 0, 14+1, 54 = 1, 68 (мин).

3.2 Дополнительное время Тдоп, мин:

Для сверлильной операции К = 6 %;

3.3 Штучное время, Тшт, мин:

Тшт = Топ + Тд = 1, 68+0, 101 = 1, 781 (мин).

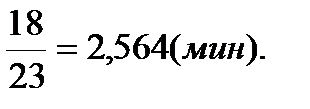

3.4 Подготовительно-заключительное время Тп.з, мин:

Тп.з = 12+6=18 мин.

3.5 Штучно-калькуляционное время Тшт.к, мин:

Тшт.к = Тшт +  1, 781+

1, 781+

4. Расчёт технической нормы времени для наплавочной операции:

4.1 При автоматической наплавке под слоем флюса и вибродуговой наплавке основное время Т0, мин определяется по формуле:

(30)

(30)

где L — длина наплавляемой поверхности, мм; n — частота вращения наплавляе-мой поверхности, об/мин; S — подача (шаг наплавки), мм/об; D — диаметр наплавляемой поверхности, мм; v — скорость наплавки, м/мин.

При наплавке под слоем флюса v = 1, 2...3, 5 м/мин, S = 2, 5...4, 0 мм/об; при вибродуговой наплавке v = 0, 25...1, 5 м/мин, 5 = 1, 8...7, 9 мм/об;

Т0 = 0, 53 (мин);

Вспомогательное время Твсп, мин:

Тв.уст = 0, 37 (мин); Тв.пер = 0, 1 (мин); Т ' в.перi = 0, 15 (мин);

Тв.изм =  (Tизмi × Kn × Z) = 0, 1 × 0, 3 × 4 = 0, 12 (мин);

(Tизмi × Kn × Z) = 0, 1 × 0, 3 × 4 = 0, 12 (мин);

Твсп = Tв.уст+Тв.пер.+ Т ' в.перi +Тв.изм = 0, 37+0, 1+0, 15+0, 12 = 0, 74 (мин).

Оперативное время Топ, мин:

Топ = Т0+Твсп = 0, 53+0, 74 = 1, 27 (мин).

4.2 Дополнительное время Тдоп, мин:

Для наплавочной операции дополнительное время в зависимости от положения сварщика принимается от 13 до 18%; принимаем К = 15 %;

4.3 Штучное впемя, Тшт, мин:

Тшт = Топ + Тд = 1, 27+0, 19 = 1, 46 (мин).

4.4 Подготовительно-заключительное время Тп.з, мин:

Тп.з = 15 мин.

4.5 Штучно-калькуляционное время Тшт.к, мин:

Тшт.к = Тшт +  1, 46+

1, 46+

Таблица 11 — Нормы времени, мин

| Номер и наимено-вание операции (содержа-ние переходов) | Т0, мин | Tв.уст, мин | Тв.пер, мин | Тв.изм, мин | Твсп, мин | Топ, мин | Тдоп, мин | Тшт, мин | Тп.з, мин | Тшт.к, мин |

| 010 Шлифо-вальная Переход 1. .Шлифовать на-ружную поверхность шейки, выдерживая раз-мер 54-0, 08-0, 05 Ra 0, 8мкм | 0, 9 | 0, 21 | 0, 55 | 0, 23 | 0, 99 | 1, 89 | 0, 17 | 2, 06 | 3, 23 | |

| 020 Наплавоч-ная Установить в патрон деталь Крепить на суппорте на-плавочный ап-парат. Оцентровать деталь. Очистить поверхность детали, сбивая шлаковую кор-ку и выдержи-вая размер 39. Проверить качество наплавки. Проверить размер 39 Снять деталь со станка и уложить в тару | 0, 53 | 0, 37 | 0, 25 | 0, 12 | 0, 74 | 1, 27 | 0, 19 | 1, 46 | 2, 11 | |

| 025 Верти-кально- свер-лильная Переход 1. Зенкеровать отверстие. Развернуть отверстие, выдерживая размер 39 | 0, 14 | 0, 29 | 0, 84 | 0, 16 | 1, 54 | 1, 68 | 0, 10 | 1, 78 | 2, 56 | |

| 030 Токарная Переход 1. Точить наруж-ную повер-хность кольца, выдерживая размер 54-0, 08-0, 05 Ra0, 8мкм | 0, 2 | 0, 21 | 0, 72 | 0, 12 | 1, 15 | 1.35 | 0, 11 | 1, 46 | 19, 5 | 2, 30 |

2.10 Требования безопасности при выполнении восстановительных работ (операция — наплавка в среде углекислого газа)

Соблюдение требований охраны труда и техники безопасности на любом предприятии играет важную роль по следующим причинам:

· самой высокой ценностью всегда является человек, его жизнь и здоровье;

· правильно организованная работа по обеспечению безопасности труда повышает дисциплинированность работников, что ведет к повышению производительности труда, снижению количества несчастных случаев, поломок оборудования и иных нештатных ситуаций, то есть повышает эффективность производства;

· охрана труда подразумевает самые разные мероприятия: например, профилактика профессиональных заболеваний, организация полноценного отдыха и питания работников во время рабочих перерывов, обеспечение их необходимой спецодеждой и гигиеническими средствами и даже выполнение социальных льгот и гарантий.

Правильный подход к организации охраны труда на предприятии, грамотное использование различных нематериальных способов стимулирования работников дают последним необходимое чувство надежности, стабильности и заинтересованности руководства в своих сотрудниках. Благодаря налаженной охране труда снижается также текучесть кадров, что благотворно влияет на стабильность всего предприятия.

Для проведения ремонтно-восстановительных работ допускаются лица, изучившие требования «Инструкции по охране труда при выполнении ремонтно-восстановительных и других хозяйственных работ № 4 (ИОТ-004-13)», объем и порядок выполнения предстоящих работ и проинструктированные по охране труда под роспись в «Журнале регистрации инструктажей» на рабочем месте.

Работающий на ремонтно-восстановительных и других хозяйственных работах обеспечивается исправным, проверенным (испытанным) оборудованием, механизмами и инструментом, средствами защиты согласно установленным нормам для конкретного вида выполняемых работ.

При разработке маршрутной и операционных карт перед описанием содержания операции (перехода) отражаются все требования, обеспечивающие безопасность труда во время обработки, если они не указаны в инструкции по охране труда.

Рассмотрим операцию наплавка в среде углекислого газа.

Наплавка - нанесение с помощью сварки плавлением слоя металла на поверхность изделия. Знание правил техники безопасности и охраны труда необходимо при всех видах электродуговой сварки по причине возникновения ряда явлений, вредно действующих на здоровье сварщиков и окружающих их лиц. К таким явлениям относятся:

· излучения электрической дуги, вызывающие ожог кожи и заболевание глаз;

· поражение электрическим током;

· вынужденное неудобное положение тела сварщика;

· загрязнение воздуха пылью и вредными газами;

· разбрызгивание расплавленного металла, нагрев электродов и основного металла, что приводит к ожогам.

Общие требования безопасности при проведении сварочных работ регламентируются ГОСТ 12.3.003-86 «Работы электросварочные. Требования безопасности», ГОСТ 12.1.004-85, ГОСТ 12.1.010-76, ГОСТ 12.3.002-75, а также межотраслевыми правилами по охране труда при электро- и газосварочных работах - ПОТ Р М-020-2001.

Способы устранения вредных факторов:

- Применение звукопоглощающих материалов для облицовки стен, потолков и полов производственных помещений – способ борьбы с шумом. В качестве оперативного способа профилактики вредного воздействия шума на работающих целесообразно использовать средства индивидуальной защиты – и противошумные наушники, которые снижают уровень звукового давления от 3 до 36 дБ;

- Применение экранирования источника электромагнитного поля или рабочего места, снижающего напряженность магнитного поля до допустимого уровня; удалением рабочего места от источника на расстояние, где величина напряженности не превышает допустимых уровней (" Защита от электромагнитных полей расстоянием"); ограничением времени пребывания работающих в МП повышенной напряженности (" Защита от электромагнитных полей временем"); автоматизацией технологического процесса, дистанционным управлением оборудованием - защита от воздействия магнитных полей частотой 50 Гц, создаваемых машинами контактной сварки;

- Выбор спецодежды, спецобуви, средств индивидуальной защиты органов дыхания (СИЗ ОД), глаз и головы проводят исходя из методов сварки, условий труда, наличия опасных и вредных производственных факторов. Для правильного и быстрого выбора средства индивидуальной защиты применяют эмблемы: То - от открытого огня; Тр - от искр, брызг расплавленного металла, окалины; Ти - от теплового излучения; Тп - от контакта с нагретыми поверхностями (Тп 100 - от 40 до 100⁰ С; ТП 400 - от 100 до 400⁰ С); Тн - от пониженных температур воздуха;

- Применение защитных щитков для электросварщиков изготовляются по ГОСТ 12.4.035-78, а светофильтры выбираются в зависимости от способа сварки. Очки для защиты глаз выбираются по ГОСТ 12.4.013-85. Защитные щитки для электросварщиков изготовляются по ГОСТ 12.4.035-78, а светофильтры выбираются в зависимости от способа сварки. Очки для защиты глаз выбираются по ГОСТ 12.4.013-85;

- Применение рациональное освещение, позволяющее следить за объектом, за работой приборов. Это может обеспечить применение совмещенного освещения: естественного (бокового) и искусственного (комбинированного). Для общего освещения используют газоразрядные лампы низкого давления, а именно, люминесцентные типа ЛДЦ. Для местного освещения пульта управления применяются лампы накаливания. При пользовании источниками искусственного освещения, чтобы исключить слепящее действие света, которое способствует быстрому утомлению глаз, необходимо применять светильники;

- Строгое выполнение требований безопасности при хранении и использовании горюче-смазочных материалов;

- Соблюдение противопожарной безопасности: оборудование противопожарного щита средствами пожаротушения; запрещение пользования открытого огня и курения на рабочем месте; хранение обтирочного материала только в металлических закрытых ящиках;

- Выполнение мероприятий по защите от поражения электрическим током.

Таблица 12 — Ведомость средств индивидуальной защиты

| Но-мер опе-ра-ции | Наимено-вание Операции | Номер инструкции по охране труда (НОТ) | Наименование средств индиви-дуальной защиты (СИЗ) | Обозначение и номер стандарта |

| Наплавка в среде углекисло-го газа | «Инструкции по охране труда при выполнении ремонтно-восстановитель-ных и других хозяйственных работ № 4 (ИОТ-004-13)». | - противошумные наушники - экранирование источника электро-магнитного поля или рабочего места - спецодежда, спецобувь - защитные щитки - светофильтры | ГОСТ Р 12.4.209-99 ССБТ «Средства инди-видуальной защиты органа слуха». ГОСТ 12.3.003-86 ССБТ «Работы электросвароч-ные, требования безо-пасности» ГОСТ 12.4.044-87, ГОСТ 12.4.045-87 с привлечением требо-ваний ГОСТ 12.4.105-81 «Система стандартов безопасности труда. Ткани и материалы для спецодежды сварщиков» ГОСТ Р 12.4.238-2007 ССБТ «Средства инди-видуальной защиты глаз и лица при сварке и ана-логичных процессах» ГОСТ Р 12.4.230.1- 2007 (ЕН 166-2002) ССБТ «Средства индии-видуальной защиты индивидуальной защиты глаз» |

|

|