Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкторская часть

|

|

3.1 Приспособление – это техническое устройство, присоединяемое к машине (оборудованию) или используемое самостоятельно для установки, базирования, закрепления предметов производства или инструмента при выполнении технологических (в том числе контрольных, регулировочных, испытательных, транспортных и др.) операций.

Все многообразие конструкций приспособлений классифицируют на группы и подгруппы.

Классификация приспособлений:

- По целевому назначению:

– для установки (закрепления) изделий на оборудовании - токарном, фрезеровочном, сверлильном, шлифовальном и др.;

– для установки обрабатывающих инструментов – патроны, зажимы, оправки и др.; сборочные приспособления;

– контрольные приспособления; · транспортно-кантовальные.

- По степени специализации:

– универсальные;

– специализированные;

– специальные.

- По источнику энергии привода:

– пневматические;

– пневмогидравлические;

– гидравлические;

– электромеханические;

– магнитные;

– вакуумные;

– центробежно-инерционные.

- По степени использования энергии неживой природы:

– ручные;

– механизированные;

– полуавтоматические;

– автоматические.

- В зависимости от конкретных организационно-технических условий.

Применение приспособлений снижает трудоемкость и себестоимость обработки деталей. Эффективность от их применения получается за счет увеличения производительности в результате повышения уровня механизации (автоматизации) и сокращения основного и вспомогательного времени при выполнении основного перехода и исключения разметки и выверки заготовок при установке на станках; повышения точности обработки (сборки, контроля) и устранения погрешностей; расширения технологических возможностей универсального оборудования; облегчения условий труда; сокращения численности рабочих и снижения их квалификации; повышения безопасности работы и снижения аварийности и т.п.

3.2 Эскиз приспособления для снятия крестовин карданного вала автомобиля Hyundai HD-170

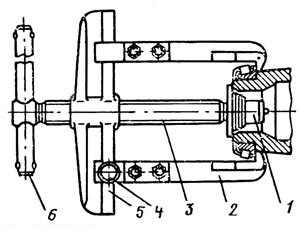

1 — наконечник винта; 2 — захват; 3 — винт съемника; 4 — гайка крепления захватов на траверсе; 5 — траверса съемника; 6 — рукоятка винта съемника

Рисунок 3 – Приспособление для снятия крестовин карданного вала

3.3 Подбор материала деталей приспособления для снятия крестовин карданного вала

Таблица 11 — Подбор материала

| Позиция на чертеже | Наименование детали | Материал |

| 2. | Захват | Сталь 45 ГОСТ 380-71 |

| 3. | Силовой винт | Сталь 45 ГОСТ 380-71 |

| 4. | Гайка | Бр010Ф1 ГОСТ 613-79 |

| 5. | Траверса | Бр010Ф1 ГОСТ 613-79 |

3.4 Расчет элементов приспособления на прочность

3.4.1 Выбор материала деталей приспособления

- Для винта принимаем сталь марки 45, термообработка – улучшение, для которой Ϭ 1 = 540 МПа;

- Для траверсы принимаем бронзу марки Бр010Ф1, для которой Ϭ р = 40 мПа,

Ϭ с.м = 45 мПа.

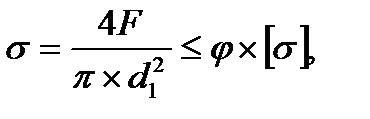

3.4.2 Расчет допускаемого напряжение для материала винта:

(42)

(42)

где Ϭ ı — предел текучести Н/мм²; St — коэффициент запаса прочности, St= 3,

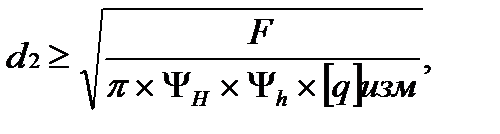

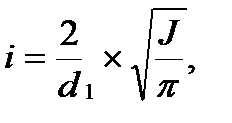

3.4.3 Расчет диаметра резьбы определяется по формуле:

(43)

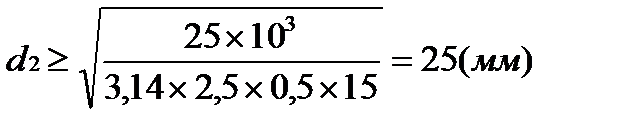

(43)

где d2 — средний диаметр резьбы, мм; F — осевая нагрузка, принимаем F = 25 кН; [q]изм — среднее давление в витках резьбы (10-15мПа); [q]изм = 15 мПа; Ψ Н — коэффициент высоты гайки, (1, 2-2, 5), Ψ Н = 2, 5; Ψ h — коэффициент метрической резьбы, Ψ h = 0, 5

По ГОСТ 9150-89 принимаем трапецеидальную резьбу со следующими параметрами:

d — наружный диаметр резьбы, d = 26 мм;

d2 — средний диаметр резьбы, d2 = 24 мм;

d1 — внутренний диаметр резьбы, d1 = 22 мм;

Р — шаг резьбы, Р = 3 мм.

3.4.4 Расчет угла подъема резьбы:

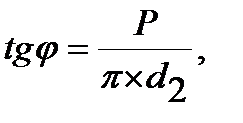

(44)

(44)

= 2⁰ 33;

= 2⁰ 33;

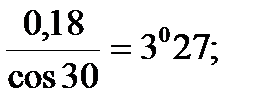

Приведенный угол трения:

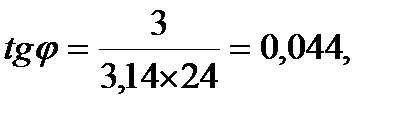

' = arctg

' = arctg  (45)

(45)

где f — коэффициент трения, f = 0, 18; α =30⁰ — угол профиля резьбы;

' = arctg

' = arctg

Условия самоторможения —угол подъёма винтовой линии резьбы меньше приведённого угла трения — выполняются:

˂

˂  '.

'.

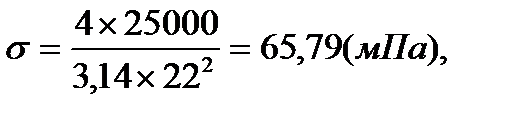

3.4.5 Проверочный расчет винта на прочность:

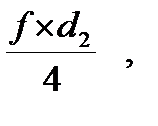

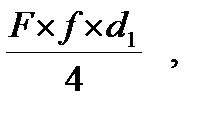

Расчет момента сопротивления в резьбе:

Т = F

(46)

(46)

Т = 25000

(Н·мм).

(Н·мм).

При стальном подпятнике f = (0, 15-0, 18), принимаем f = 0, 17.

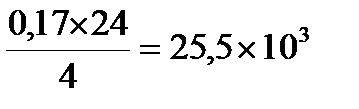

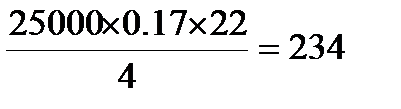

Расчет момента трения на торце пяты:

Тf =  (47)

(47)

Тf =  (Н·мм).

(Н·мм).

Расчет крутящего момента:

Мк = Т + Тf, (48)

Мк = 25, 5·103+234 = 25, 73·103 (Н·мм).

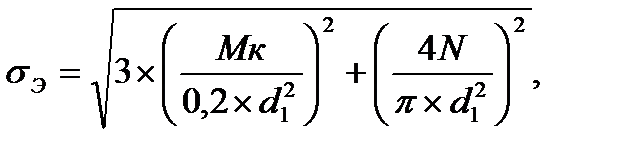

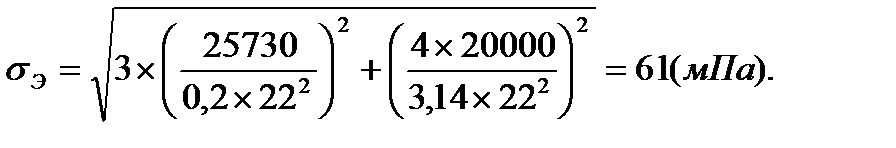

Расчет эквивалентного напряжения в опасном сечении винта:

(49)

(49)

Условия прочности винта — Ϭ э˂ Ϭ 1 — выполняются:

61 Па ˂ 540 мПа.

3.4.6 Проверочный расчет винта на устойчивость:

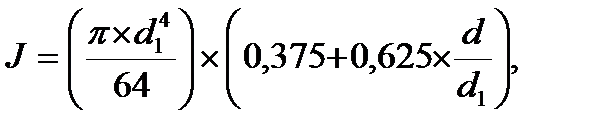

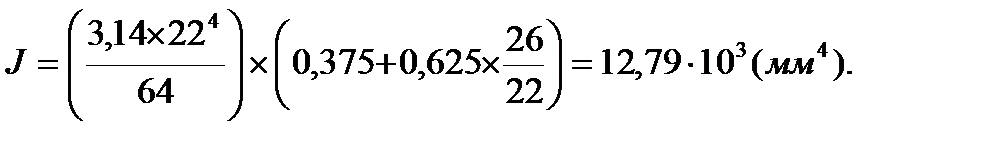

Расчет момента инерции сечения винта:

(50)

(50)

Расчет радиуса инерции сечения винта:

(51)

(51)

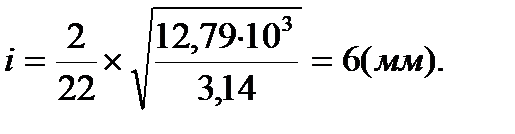

Расчет длины винта:

l = l0+H, (52)

где l0 — конструктивно принятая длина,

l = 115+20 = 135 (мм).

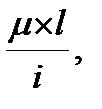

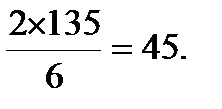

Расчет гибкости винта:

λ =  (53)

(53)

где μ — коэффициент приведения длины, принимаемый μ = 2;

λ =

При λ = 55, λ 0 = 60 (для стали 45).

Проверка винта на устойчивость в отсутствии продольного изгиба:

(54)

(54)

= 0, 51´ 180 = 91, 8 (мПа);

= 0, 51´ 180 = 91, 8 (мПа);

65, 8 ≤ 91, 8 (мПа).

Объединенное условие выполнено, прочность и устойчивость винта обеспечивается.

|

|