Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая часть. Использование при капитальном ремонте автомобилей и агрегатов значительного количества восстановленных деталей дает большой экономический эффект

|

|

2.1 Маршрут ремонта

Использование при капитальном ремонте автомобилей и агрегатов значительного количества восстановленных деталей дает большой экономический эффект, так как при этом сокращается расход запасных частей и более рационально используется металл в народном хозяйстве.

Эффективность восстановления деталей во многом зависит от степени совершенства технологии на ремонтном предприятии. Поэтому технологический процесс восстановления деталей должен быть на уровне современных достижений науки и техники. Это может быть обеспечено при условии, если восстановление деталей будет осуществляться индустриальными методами по маршрутной технологии.

Детали автомобилей, поступающих в капитальный ремонт, имеют определенные сочетания дефектов, часто повторяющиеся. Поэтому технологический процесс восстановления деталей целесообразно разрабатывать не на каждый дефект в отдельности, а на комплекс дефектов. Устранение этих дефектов предусматривается в определенной последовательности, называемой маршрутом. Для деталей одного наименования при наличии разных сочетаний дефектов предусматривают разные маршруты. Каждому маршруту восстановления деталей присваивается порядковый номер. Для деталей с редким сочетанием дефектов, которое нельзя отнести к установленным маршрутам, присваивается маршрут с индексом «Р» (редкий маршрут). Номер маршрута назначает (пишет краской на поверхности детали) контролер, работающий на участке контроля и сортировки. Количество маршрутов для каждого наименования деталей должно быть минимальным (не более пяти). В противном случае усложняется контроль и сортировка деталей, так как требуется значительное количество стеллажей для их хранения, что вызывает увеличение площади склада. Кроме того, увеличение количества маршрутов усложняет организацию производственного процесса восстановления деталей на заводе (планирование, технологию, контроль, учет).

Технология восстановления деталей, разработанная согласно определенному маршруту, называется маршрутной технологией. Таким образом, маршрутная технология представляет собой законченный технологический процесс восстановления деталей, предусматривающий наивыгоднейшую последовательность устранения комплекса дефектов, входящих в данный маршрут.

Скользящая вилка карданного шарнира перемещаются по производственным участкам завода согласно маршруту № 2. На этом маршруте устраняются следующие дефекты:

· Износ отверстия под подшипники;

· Износ направляющей шейки.

Скользящая вилка карданного шарнира относится к деталям 5-го класса (некруглые стержни) и 6-й группы (вилки фланцев).

2.2 Выбор рационального способа восстановления детали

Выбор способа восстановления деталей зависит от их конструктивно-технологических особенностей и условий работы, износа, технологических свойств самих способов восстановления, определяющих долговечность отремонтированных деталей, и стоимость их восстановления. Существует несколько методик выбора рационального способа восстановления.

Методика, предложенная В.Н. Шадричевым, основана на последовательном применении трех критериев – применимости, долговечности и экономичности.

Критерий применимости (технологический критерий) определяет принципиальную возможность применения различных способов восстановления по отношению к конкретным деталям. Этот критерий не может быть выражен числом и является предварительным, поскольку с его помощью нельзя решить вопрос выбора рационального способа восстановления деталей, если этих способов несколько.

Для выбора рационального способа восстановления необходимо воспользоваться критериями долговечности и экономичности.

Критерий долговечности определяет работоспособность восстанавливаемой детали и выражается коэффициентом долговечности Кд как отношение долговечности восстанавливаемой детали к долговечности новой детали.

Чтобы обеспечить работоспособность детали на весь межремонтный пробег агрегата, применяемый способ восстановления должен удовлетворять требуемому значению К д в пределах 0, 8…1, 0.

Критерий экономичности Кэ определяет стоимость восстановления детали Св. Значение С в можно определить после окончательной разработки технологического процесса и установления норм времени. Для выбора рационального способа по критерию экономичности необходимо произвести расчет себестоимости по нескольким вариантам технологического процесса.

В упрощенном варианте допускается принимать значение Св по прейскурантам, данным авторемонтного завода или удельной себестоимости восстановления.

При выборе способа восстановления детали учитываются оба коэффициента.

Таблица 6 — Выбор рационального способа восстановления детали

| Номер и наименование дефекта | Применяемый способ восстановления | Коэффициенты | Применяемый способ ремонта | |

| Кд | Кэ | |||

| 1. Износ отверстия под подшипники | 1.Наплавка в среде защитных газах | 0, 65 | 0, 403 | Наплавка в среде защитных газов |

| 2. Наплавка порошковыми проволками | 0, 49 | 0, 4 | ||

| 3. Наплавка плазменная | 0, 49 | 0, 56 | ||

| 2. Износ направляющей шейки | 1. Наплавка в среде защитных газов | 0, 65 | 0, 403 | Наплавка в среде защитных газов |

| 2.Наплавка под слоем флюса | 0, 79 | 0, 436 |

2.3 Выбор технологических баз

Правильное взаимодействие деталей в агрегате достигается соблюдением при их изготовлении или ремонте требуемой точности не только размеров, качества обработки поверхностей, но и взаимного расположения осей и отдельных поверхностей. Все это зависит от правильности выбора технологических баз при механической обработке детали.

Технологическая база — это поверхность (ось, точка) детали, посредством которой производится ее ориентация на станке или в приспособлении относительно режущего инструмента

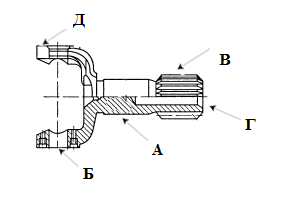

Для обработки поверхности А, используем торец Г, она является установочной базой, лишает заготовку 3х степеней свободы; В является направляющей базой лишает заготовку 2х степеней свободы. При обработке направляющей шейки заготовка лишается 5 степеней свободы.

При обработке отверстия Б вилку устанавливают в призмы, поверхностью А, которая является явной базой, двойной направляющей лишает заготовку 4х степеней свободы. Торец Г является упорной базой - лишает заготовку 1 степени свободы; база Д при закреплении лишает шестую степень свободы.

Рисунок 2 - Схема базирования

2.4 Технологические схемы устранения дефектов

На устранение каждого дефекта детали разрабатывается технологический процесс, который состоит из следующих операций: подготовительные операции, восстановительные операции, черновые операции слесарно-механической обработки, термическая обработка деталей, чистовая механическая обработка, правка изгибов и короблений, отделочные операции.

Таблица 7 - Схема подефектного технологического процесса

| Дефект | Способ устранения дефекта | Наименование и содержание операции | Технологи-ческая база | Квали- тет | Шеро-хова-тость Ra, мкм |

| 1.Износ отверстия под подшипники | Наплавка в защитных газах | Вертикально-сверлильная 1.Развернуть отверстие Наплавочная Вертикально-сверлильная 1 Рассверлить отверстие 2 Зенкеровать отверстие 3 Развернуть отверстие | Цилиндричес-кая поверхность и торец | 3, 2 6, 3 3, 2 0, 8 | |

| 2.Износ направляю-щей шейки | Наплавка в защитных газах | Шлифовальная 1. Шлифовать Наплавочная Токарная 1. Точить начерно 2. Точить начисто Шлифовальная 1. Шлифовать поверхность | Цилиндричес-кая поверхность и торец | 3, 2 6, 3 3, 2 0, 8 |

2.5 Определение промежуточных припусков, допусков и размеров

При разработке технологического процесса рассчитывают промежуточные припуски на обработку.

Промежуточный припуск — слой металла, удаляемый с поверхности детали за одну операцию.

Общий припуск — это слой металла, удаляемый с поверхности детали в процессе ее обработки на всех операциях. Правильное определение промежуточных припусков обеспечивает экономию материальных и трудовых ресурсов, необходимое качество ремонтируемой детали и снижает себестоимость ремонта.

В серийном производстве используют статистический (табличный) метод определения промежуточных припусков, что дает возможность более быстро подготовить производство по выпуску продукции и освободить инженерно-технических работников от

трудоемкой работы.

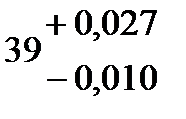

Дефект - износ отверстия под подшипники. Диаметр отверстия по рабочему чертежу равен Ø  . Общая длина вилки 260 мм. Материал детали – Сталь 45. Заготовка - литая. Шероховатость обрабатываемой поверхности Ra 1, 6 мкм. Диаметр изношенной шейки вала dи = 38 мм.

. Общая длина вилки 260 мм. Материал детали – Сталь 45. Заготовка - литая. Шероховатость обрабатываемой поверхности Ra 1, 6 мкм. Диаметр изношенной шейки вала dи = 38 мм.

Операции технологического процесса:

Вертикально-сверильная 1.Развернуть отверстие.

Наплавка 1.Наплавить.

Вертикально-сверильная 1.Расверлить отверстие.

2.Зенкеровать отверстие.

3. Развернуть отверстие.

Диаметр шейки после шлифования d, мм, равен размеру по рабочему чертежу:

d =

2.5.1 Диаметр шейки после чистового точения d1, мм, равен:

d1 = d + 2 h, (3)

где 2h - припуск на шлифование на диаметр, мм. Принимаем: 2h = 0, 4 мм. Тогда:

d1= 39 + 0, 4 = 39, 4 (мм).

2.5.2 Диаметр шейки после чернового точения d2, мм, равен:

d2 = d1+2h1, (4)

где 2h1 - припуск на чистовое точение на диаметр, мм. Принимаем: 2h1 =1, 2 мм.

Тогда:

d2 = 39, 4+1, 2=40, 6 ( мм).

2.5.3 Диаметр шейки после наплавки d3, мм, равен:

d3 = d2+2h2, (5)

где 2h2 - припуск на черновое точение на диаметр, мм. Принимаем: 2h2= 2 мм.

Тогда:

d3 = 40, 6 + 2 = 42, 6 ( мм).

2.5.4 Диаметр шейки после шлифования начисто d0, мм, равен:

d0 = dи - 2h0, (6)

где 2h0 - припуск на шлифование начисто на диаметр, мм. Принимаем: 2h0 = 0, 1 мм.

Тогда:

d0 = 38 – 0, 1 = 37, 9 (мм).

2.5.5 Припуск на ручную дуговую наплавку 2hн, мм, равен:

2hн = d3 - d0, (7)

2hн = 42, 6 – 37, 9 = 4, 7(мм). (В норме от 4 до 6 мм).

Таблица 8 – Промежуточные припуски, допуски и размеры

| Наименование операции | Точность обработки | Промежуточный размер детали d, мм | Промежуточный припуск на диаметр 2h, мм | Допуск на размер, мм | |||||||

| Деталь до компенсации износа шейки | |||||||||||

| Шлифовальная | H7 | 37, 9 | - | - | |||||||

| Дефектация | - | 0, 1 | - | ||||||||

| Деталь после компенсации износа шейки | |||||||||||

| Ручная дуговая наплавка | S16 | 42, 6 | - | 1, 2 | |||||||

| Токарная: Черновая Чистовая | H9 H8 | 40, 6 39, 4 | 1, 2 | - - | |||||||

| Шлифовальная | 0, 4 | 0, 036 | |||||||||

2.6 Технологический маршрут восстановления детали

В зависимости от масштабов производства (единичное, мелкосерийное, серийное, массовое), восстановление деталей может быть организовано по подефектной или маршрутной технологиям.

Подефектная технология характеризуется тем, что изношенные детали формируются в небольшие партии для устранения каждого отдельного дефекта. После устранения дефекта эта партия распадается. Такая форма организации имеет ряд существенных недостатков и применяется только на предприятиях с небольшими объемами восстановления.

Маршрутная технология характеризуется тем, что партия деталей, скомплектованная для определенного технологического маршрута, не распадается в процессе ее восстановления, а сохраняется от начала и до конца маршрута.

В общем случае количество технологических маршрутов восстановления может изменяться от одного, когда все изношенные детали с любым сочетанием дефектов объединяются в единый маршрут, до числа сочетаний дефектов, когда детали с каждым отдельным сочетанием дефектов формируются в отдельный маршрут.

Изменение числа технологических маршрутов восстановления в значительной мере влияет на эффективность производства.

Увеличение числа маршрутов требует увеличения площадей для хранения деталей, ожидающих ремонта, гак как одновременно будет формироваться столько партий деталей, сколько принято технологических маршрутов, а также увеличения затрат, связанных с усложнением организации и управления производством.

Снижение количества маршрутов, наоборот, сокращает время на комплектование производственной партии деталей, а следовательно, снижает потребности в производственных площадях, по в этом случае в каждый технологический маршрут объединяются детали с различными сочетаниями дефектов, а это значит, что в маршрут включаются детали как бы с «несуществующими» дефектами.

Таблица 9 — Технологический маршрут ремонта

| Номер опера- ции | Код, наименование и содержание операции (по переходам) | Оборудование, станочное приспособ-ление и вспомогатель-ный инструмент | Инструмент | ||||

| Режущий слесарный | измерительный | ||||||

| 4210 Вертикально-сверлильная 1.Установить деталь на коническую оправку 2.Развернуть отверстия, выдерживая размер 39 3.Проверить размер 4.Снять деталь | Вертикально-сверлильный станок мод.2Н135 | Быстрорежущая сталь Р6М5, | Штангенциркуль 8355 ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||

| 0200 контроль | Штангенциркуль 8355 ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||||

| 19630 Шлифовальная 1.Установить деталь на оправку и закрепить 2.Установить оправку в центре 3.Шлифовать наружную поверхность шейки, выдерживая размер 54-0, 08-0, 05 Ra 0, 8мкм 4.Проверить размер 54-0, 08-0, 05; Радиальное биение 0, 1 мкм; Ra 0, 8 мкм. | Шлифовальный станок мод.3У12А Оправка специальная. Ключ 7811-0043 ГОСТ 2839-80, Центр 7032-0035 ГОСТ 13214-79 | Круг шлифовальный ПП 400х40х203, 22А40-СМ2-С2К, СОЖ- укринол 12…3% ТУ 38-101-197-76 Образец шеро-ховатости Ra 0, 8 | Микрометр МК 75 - 100 - 0, 01 ГОСТ 6507 - 909378-75 | ||||

| 0200 контроль | Микрометр МК 75 - 100 - 0, 01 ГОСТ 6507 - 909378-75 | ||||||

| 93 Наплавочная 1.Установить в патрон деталь 2.Крепят на суппорте наплавочный аппарат. 3.Оцентровать деталь. 4.Очистить поверхность детали, сбивая шлаковую корку и выдерживая размер 5.Проверить качество наплавки. 6.Проверить размер 7.Снять деталь со станка и уложить в тару | Токарный станок 16К20 Наплавочные головки АБС, А-384, Источник питания ВС-200; Подогреватели газа; редукторы-расходомеры ДР -1-5-7 | Электродная проволока СВ - 12ГС. Шкурка ЛЕУ 600х30 14А 25Н ГОСТ 13344-78. | Штангенциркуль. ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||

| 0200 контроль | Штангенциркуль. ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||||

| 4210 Вертикально- сверлильная 1.Установить деталь на коническую оправку 2.Развернуть отверстие. 3.Зенкеровать отверстие. 4.Развернуть отверстие, выдерживая размер 39 5.Проверить размер 6.Снять деталь. | Вертикально-сверлильный станок 2Н135 | Быстрорежущая сталь Р6М5, | Штангенциркуль ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||

| Штангенциркуль. ШЦ -11-160-0, 1 ГОСТ 166-89 | |||||||

| 19149 Токарная 1.Установить деталь на оправку и закрепить 2.Установить оправку в центры. 3.Точить наружную поверхность кольца, выдерживая размер 54-0, 08-0, 05 Ra0, 8мкм 4.Проверить размер. 5.Снять деталь со станка и уложить в тару. | Токарный станок 16К20 (381162) Оправка специальная. Ключ 7811-0043ГОСТ 2839-80 Центр 7032-0035 Центр А-1-4-11 ГОСТ 8742-75 | Резец проходной 2102-0005 ГОСТ 18877-73 СОЖ-укринол- 13…5% ТУ 38-101-197-76. Образец шероховатости Ra0, 8 мкм | Штангенциркуль ШЦ-ll-160-0, 1 | ||||

| 0200 контроль | Штангенциркуль. ШЦ -11-160-0, 1 ГОСТ 166-89 | ||||||

| 19630 Шлифовальная 1.Установить деталь на оправку и закрепить 2.Установить оправку в центре 3.Шлифовать наружную поверхность шейки, выдерживая размер 54-0, 08-0, 05 Ra 0, 8мкм 4.Проверить размер 54-0, 08-0, 05; Радиальное биение 0, 1 мкм; Ra 0, 8 мкм. | Шлифовальный станок 3У12А Оправка специальная. Ключ 7811-0043 ГОСТ 2839-80, Центр 7032-0035 ГОСТ 13214-79 | Круг шлифовальный ПП 400х40х203, 22А40-СМ2-С2К, СОЖ- укринол 12…3% ТУ 38-101197-76 Образец шероховатости Ra 0, 8 ГОСТ 8355-77 | Микрометр МК 75 - 100 - 0, 01 ГОСТ 6507 - 909378-75 | ||||

| 0200 контроль | Микрометр МК 75 - 100 - 0, 01 ГОСТ 6507 - 909378-75 | ||||||

2.7 Выбор оборудования и технологической оснастки

Выбор оборудования является одной из важнейших задач при разработке технологического процесса восстановления детали. От его правильности зависит производительность и качество обработки детали, экономность использования производственных площадей и электроэнергии, уровень механизации и автоматизации ручного труда и в итоге себестоимость ремонта изделия.

К технологической оснастке относятся станочные приспособления, вспомогательный,

режущий, слесарный инструмент и средства контроля. При разработке технологического процесса восстановления детали необходимо выбрать те приспособления и инструменты,

которые способствуют повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки детали и выверке ее при установке на станке.

Ø Операция – вертикально-сверлильная

Работа может быть выполнена на вертикально-сверлильном станке модели 2Н135.

Вертикально-сверлильный станок 2Н135-1 применяется для обработки заготовок, связанной со сверловочными работами. Станок предназначен для следующих операций:

· сверление

· рассверливание

· зенкерование

· развертывание

· нарезание резьбы

На станке можно использовать приспособления - тиски, универсальную делительную головку и другие - существенно увеличившие его возможности. Позволяет обрабатывать заготовки из металлических конструкционных материалов - стали, чугуна, сплавов, а также неметаллические материалы, такие как дерево или пластмассы. Станок обычно используется в условиях единичного и мелкосерийного производства и в ремонтных и механических цехах промышленных предприятий.

Основные характеристики:

· Точность по ГОСТ 8-82: Н

· Минимальная частота вращения шпинделя, об/мин: 31, 5

· Максимальная частота вращения шпинделя, об/мин: 1400

· Вылет шпинделя, мм: 300

· Ход шпинделя, мм: 250

· Максимальный диаметр сверления, мм: 35

· Мощность двигателя главного движения, кВт: 4

Габариты станка 2Н135-1, мм: 2760х1170х1632.

Ø Операция – шлифовальная

Шлифование осуществляется на шлифовальном станке 3У12А с применением соответствующих специальных шлифовальных кругов.

Станок 3У12А применяются для наружного и внутреннего шлифования цилиндричес-ких, конических и торцевых поверхностей деталей при установке их в центрах, патронах и на планшайбе в условиях единичного и мелкосерийного производства.

Основные характеристики:

· Максимальный диаметр обрабатываемой детали, мм: 200

· Максимальная длина обрабатываемой детали, мм: 500

· Длина шлифования, мм: 450

· Точность А

· Мощность 2, 2

Габаритные размеры станка 3У12А, мм: 2150x1500x1950.

Ø Операция – наплавочная

Автоматическая наплавка под флюсом, в среде углекислого газа и автоматическая вибродуговая наплавка получила широкое распространение в ремонтном производстве. Основным преимуществом является небольшой нагрев детали (около 1000С, малая зона термического влияния и возможность получения наплавленного металла с требуемой твердостью и износостойкостью без дополнительной термической обработки.

Сущность процесса наплавки состоит в том, что одним из источников нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность. При этом расплавляется металл поверхностного слоя основного металла и вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Данная операция может быть выполнена на токарном станке 16К20 следующим образом: деталь устанавливается в патрон, на суппорте крепится наплавочный аппарат, деталь отцентровывается, поверхность очищается и проверяется качество наплавки.

Ø Операция – токарная

Токарная обработка металла — это обработка резанием наружных и внутренних, цилиндрических и конических поверхностей, торцевание, отрезание, снятие фасок, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках.

Для данной операции выбран токарный станок 16К20. Станки модели 16К20 предназначены для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Детали устанавливаются в центрах или патроне.

Основные характеристики:

· Класс точности станка по ГОСТ 8-82, (Н, П, В, А, С)

· Мощность двигателя главного движения, кВт: 6

· Частота вращения шпинделя min/max, об/мин: 16/2000

· Наибольший диаметр точения над поперечным суппортом, мм: 220

· Наибольший диаметр обрабатываемой детали, устанавливаемой над станиной, мм: 400

· Наибольший диаметр обрабатываемого прутка, мм: 50

· Длина обрабатываемой детали, мм: 710, 1000

Габариты станка, мм: 2505х1198х1810.

|

|