Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Керамические материалы и изделия

|

|

21.1. Общие сведения

Керамическими называют материалы и изделия (ИСК), получаемые из порошкообразных веществ различными способами и подвергаемые в технологический период обязательной термической обработке при высоких температурах для упрочнения и получения камневидного состояния. Такая обработка носит название обжига. Среди сырьевых порошкообразных материалов — глина, которая имеет преимущественное применение при производстве строительной керамики. Она большей частью содержит примеси, влияющие на ее цвет и термические свойства. Наименьшее количество примесей содержит глина с высоким содержанием минерала каолинита и потому называемая каолином, имеющая практически белый цвет. Кроме каолиннтовых глин разных цветов и оттенков применяют монтмориллонитовые, гидрослюдистые и др. Кроме глины к применяемым порошкообразным материалам, являющимися главными компонентами керамических изделий, относятся также некоторые другие минеральные вещества природного происхождения — кварциты, магнезиты, хромистые железняки и др. Для технической керамики (чаще именуемой специальной) используют искусственно получаемые специальной очисткой порошки в виде чистых оксидов, например оксиды алюминия, магния, кальция, диоксиды циркония, тория и др. Они позволяют получать изделия с высокими температурами плавления (до 2500... 3000°С и выше), что имеет важное значение в реактивной технике, радиотехнической керамике и т. п. Материалы высшей огнеупорности изготовляют на основе карбидов, нитридов, боридов, силицидов, сульфидов и других соединений металлов как безглинистых сырьевых веществ. Некоторые из них имеют температуры плавления до 3500... 4000°С, особенно из группы карбидов.

Большой практический интерес имеют керметы, состоящие обычно из металлической и керамической частей с соответствую-

■ ними свойствами. Получили признание огнеупоры переменного постава. У этих материалов одна поверхность представлена чистым й& угоплавким металлом, например, вольфрамом, другая — огнеупор-■ гаым керамическим материалом, например оксидом бериллия. Меж-щгу поверхностями в поперечном сечении состав постепенно изменяется, что повышает стойкость материала к тепловому удару. К: Для строительной керамики, как отмечено выше, вполне при-КТодна глина, которая является распространенным в природе, де-§Шевым и хорошр изученным сырьем. В сочетании с некоторыми ^добавочными материалами из нее получают в керамической промышленности разнообразные изделия и в широком ассортименте. J Их классифицируют по ряду признаков. По конструкционному f назначению выделяют изделия стеновые, фасадные, для пола, от-|д ел очные, для перекрытий, кровельные изделия, санитарно-техни-| ческие изделия, дорожные материалы и изделия, для подземных £ коммуникаций, огнеупорные изделия, теплоизоляционные материа-; V лы и изделия, химически стойкую керамику.

По структурному признаку все изделия разделяют на две 'группы: пористые и плотные. К пористым условно относятся те ; изделия, которые показывают водопоглощение свыше 5% по массе:; кирпич обыкновенный, черепица, дренажные трубы и др. Плотны-: ми принимают изделия с водопоглощением меньше 5% по массе, и они практически водонепроницаемые, например плитки для пола, канализационные трубы, кислотоупорный кирпич и плитки, дорожный кирпич, санитарный фарфор. Абсолютно плотных керамических изделий не имеется, так как испаряющаяся вода затворения, г вводимая в глиняное тесто, всегда оставляет некоторое количество

микро- и макропор. i По температуре плавления керамические изделия и исходные глины разделяются на легкоплавкие (с температурой плавления: ниже 1350°С), тугоплавкие (с температурой плавления 1350... 1580°С) и огнеупорные (свыше 1580°С). Выше отмечались также примеры изделий и сырья высшей огнеупорности (с температурой плавления в интервале 2000... 4000°С), используемых для технических (специальных) целей.

Отличительная особенность всех керамических изделий и материалов состоит в их сравнительно высокой прочности, но малой деформативности. Хрупкость чаще всего относится к отрицательным свойствам строительной керамики. Она обладает высокой химической стойкостью и долговечностью, а форма и размеры изделий из керамики обычно соответствуют установленным стандартам или техническим условиям.

. 21.2. Глина как основное сырье для строительной керамики

Для производства строительной керамики применяют глины как относительно пластичный компонент и добавочные вещества — непластичные компоненты сырьевой смеси. Глина является главным

структурообразующим веществом, создающим при обжиге изделий микро- и макроструктуру керамического конгломерата в виде различных изделий. Добавочные вещества вводят в глину (смеси) с целью повышения или снижения ее пластичности, что важно при формовании изделий; для увеличения пористости легких керамических изделий (порообразующие добавки); для снижения температуры обжига изделий (легкоплавкие добавки, или плавни).

структурообразующим веществом, создающим при обжиге изделий микро- и макроструктуру керамического конгломерата в виде различных изделий. Добавочные вещества вводят в глину (смеси) с целью повышения или снижения ее пластичности, что важно при формовании изделий; для увеличения пористости легких керамических изделий (порообразующие добавки); для снижения температуры обжига изделий (легкоплавкие добавки, или плавни).

Глины (см. гл. 7) состоят из мельчайших (менее 0, 01... 0, 001 мм) частиц глинистых минералов, образовавшихся главным образом в процессах химического выветривания магматических и некоторых других пород. Пригодность глин для производства керамических изделий оценивается их химическим и минеральным составами и свойствами.

Химический состав глин характеризуют обычно содержанием оксидов в процентах (по массе). Главными и обязательными оксидами, составляющими различные глины, являются кремнезем SiOz (содержание колеблется в широких пределах от 40 до 70%) и глинозем А1г03 (от 15 до 35%).' Постоянными компонентами глин являются также К2О и Na20 (вместе 1...5), химически связанная Н20 (около 5... 15%). Часто присутствует Fe203 (0... 7%). Встречаются в глинах и другие соединения, например ТЮ2, MgO, карбонаты Са и Mg, органические примеси. В каолинитовых глинах содержание глинозема и кремнезема почти одинаково, тогда как в монтмориллонитовых и магнезиальных возрастает количество кремнезема за счет снижения содержания глинозема. Резкое возрастание кремнезема обычно обусловливается присутствием песчаной примеси в глинах. С увеличением А1203 повышается пластичность глин и огнеупорность, а с повышением содержания кремнезема пластичность глин снижается, увеличивается пористость, снижается прочность обожженных изделий. Присутствие оксидов железа (и закиси) снижает огнеупорность глин, то же — у тонкодисперсных карбонатов СаС03 и MgC03, увеличивая усадку изделий. Наличие в глине щелочей ухудшает формуемость изделий, понижает огнеупорность и вызывает появление белых выцветов на изделиях.

Свойства глин имеют в керамическом производстве важное значение. Среди физических свойств особенно важно знать их пластичность, связующую способность, водопоглощаемость, воздушную и огневую усадки, огнеупорность, способность ионного обмена с окружающей средой и др.

Пластичность выражает способность влажной глины под действием внешних сил принимать заданную форму и сохранять ее после устранения давления. Ее можно увеличить вылеживанием глин на воздухе и снизить за счет нагревания (агрегирования тончайших частиц) или добавок, например кремнезема. К наиболее пластичным относятся монтмориллонитовые, а к наименее пластичным— каолинитовые глины. С увеличением частиц размером меньше 0, 001 мм пластичность глин возрастает.

., Связующая способность глин выражается в том, что уплотненная влажная глина после высыхания не рассыпается, а сохраняет полученную форму, например изделия-сырца для последующего обжига. Эта способность выражается также в том, что глина связывает зерна непластичных материалов, например песка или других минеральных крупных включений.

Водопоглощаемость некоторых глин достигает больших коли

честв, причем вода проникает не только по трещинам и капилля

рам, но и между слоями в кристаллической решетке некоторых

минералов, раздвигая их с эффектом набухания глины до 40%

и более.!

Воздушная ч огневая усадки отражают способность глин уменьшать объем при высыхании на воздухе или при обжиге. Большая усадка может нередко сопровождаться образованием трещин, если глину не «отощить», т. е. не добавить в нее кремнезем. Высокопластичные глины при высыхании дают до 10... 15% воздушной усадки.. При обжиге часть наиболее легкоплавких компонентов глины расплавляется, заполняя поры расплавом. Это приводит к сближению частиц и эффекту огневой усадки. Сумма воздушной и огневой усадок (полная усадка) колеблется до 18%.

Огнеупорность является важнейшим свойством глин выдерживать высокую температуру, не расплавляясь и не деформируясь.

Другой, более низкой служит температура спекания глины, когда возникает заполнение пор расплавом, но без деформации изделия, а только с его уплотнением. Полностью спекшийся глиняный черепок имеет водопоглощаемость 2...5%. При нагревании выше температуры спекания количество расплава возрастает сверх объема пор и тогда наступает деформирование изделий с постепенным расплавлением всей массы. Интервал между температурами спекания и началом деформирования (оплавления) глины называется интервалом спекания (иногда — густоплавкостью). Чем больше этот интервал, тем спокойнее протекает обжиг и меньше опасность деформирования изделий при обжиге. Для получения плотного черепка необходимо, чтобы интервал спекания был не менее 100°С, для пористого —не менее 40... 50°С. Огнеупорность зависит от химического и минерального составов глин. Присутствие каолинита всегда повышает степень огнеупорности, а даже небольшое количество в глине минералов — плавней — понижает температуру плавления.

Химический состав оказывает влияние на температуру плавления глин. Температура плавления оксидов сравнительно высока: Si02 — 1713°С, А12Оз —2050, MgO — 2800, Fe203 — 1548, FeO — 1380, Ti02— 1700°C и т. д. В глинах, однако, практически мало имеется химически чистых оксидов. Они находятся в химических соединениях в виде минералов, а при, повышенных температурах создают, кроме того, эвтектические смеси, которые значительно снижают температуру плавления глинистых масс.

Способность ионного обмена с окружающей средой относится к важному свойству глин. Особенно легко замещаются катионы Na+ K+, Са2+, Mg2+, NH4+ и из анионов —S042" С1" \ Р043-, N03". Следует отметить, что тенденцией к ионному обмену обладают практически все минералы, если они переведены в тонко дисперсное состояние, так как на обломанных краях кристалликов заряды некоторых элементов становятся незамещенными. Возникают и неуравновешенные свободные заряды, например при замене А13+ на Si4+ или Mg+ на А13+, что также способствует ионному обмену. Замена катиона на другой приводит к изменению свойств глин — пластичности, водопроницаемости, густоплавкости и др.

Характерным свойством глин является их способность при обжиге превращаться в камневидный материал.

Среди непластичных материалов, используемых в керамическом производстве, — отощающие, выгорающие и плавни. К отощающим добавкам относятся кварцевые пески, пылевидный кварц (марша-лит), кремень, шамот (обожженная глина и затем измельченная в порошок), золы ТЭС и др. ' К выгорающим добавкам относятся древесные опилки, торф, антрацит, каменный и бурый уголь, топливные шлаки и др., которые создают пористость после их выгорания при обжиге изделий и могут выполнять функции отощающей добавки (снижать пластичность). К плавням (флюсам) относят материалы, которые в процессе обжига взаимодействуют с глинистым веществом с образованием более легкоплавких соединений, чем чистое глинистое вещество. Среди них—полевые шпаты, пегматит, мел, доломит, руды с содержанием оксидов железа и др. Иногда в глину вводят еще специальные добавки, например с целью повышения кислотостойкости — песчаные смеси, затворенные жидким стеклом, для окрашивания изделий — оксиды металлов, для улучшения качества кирпича — пирофосфаты и полифосфаты натрия, для вспучивания — кокс и др.

21.3. Краткие сведения из технологии керамики

Производство изделий строительной керамики состоит из ■ следующих основных операций: добычи, транспортирования и хранения сырьевых материалов, их переработки и обогащения, приготовления керамических масс, формования сырца, сушки и обжига изделий.

Добычу сырья осуществляют на карьерах экскаваторами, вывозят глину из карьера автосамосвалами, вагонетками и транспортерами при небольшой удаленности карьера. Многие заводы имеют механизированные крытые глинохранилища. Непластичные материалы обычно поступают с карьеров необработанными и необога-щенными. Подготовка сырьевых материалов состоит из разрушения природной структуры глины, удаления или измельчения крупных включении, измельчения и просеивания непластичных материалов и отделения от них железосодержащих и других вред-

ных примесей, смешивания глины с добавками и увлажнения. Подготовку керамической массы осуществляют полусухим, пластическим и шликерным (мокрым) способами.

Полусухой способ применяют, если шихта содержит большое количество отощающих материалов, а пластичное сырье трудно поддается размоканию, переработке и смешиванию с непластичными. Формовочную массу приготовляют в виде пресс-порошка с влажностью 8... 12%, формование, изделий производят в гидравлических или механических прессах с давлением штампа до 14, 5 МПа при производстве керамического кирпича или 19, 5.., 29, 5 МПа при производстве керамических плиток для полов. Производительность прессов при производстве кирпича равна до 7000... 8000 шт. в 1 ч. Отпрессованный сырец поступает на обжиг в кольцевую или туннельную печь.

Способ полусухого прессования позволяет использовать малопластичные глины, сократить расход топлива на сушку сырца,. снизить стоимость продукции. Однако процесс прессования сырца при этой технологии сложнее, чем на ленточных прессах, применяемых при пластическом прессовании, средняя плотность изделий несколько выше. За рубежом метод полусухого прессования весьма распространен.

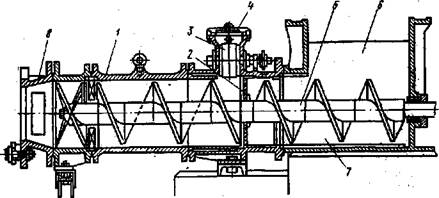

При пластическом прессовании глину освобождают от каменных включений, измельчают и смешивают с отощающимн, а иногда и выгорающими добавками до образования однородной керамической массы. Для измельчения глины применяют вальцовые дробилки с гладкими вальцами, дезинтеграторные вальцы,. бегуны и др. Приготовление керамической массы осуществляется чаще всего в двухвальных глиномешалках, где она увлажняется водой или паром до формовочной влажности 18... 23% и тщательно перемешивается. Подготовленная глиняная масса подается для формования в горизонтальный вакуумный (рис. 21.1) или обычный безвакуумный ленточный пресс. При пластическом прессовании кирпича широко применяется вакуумирование глиняной массы,. повышающее прочность отформованного сырца, что позволяет укладывать его при сушке в более высокие штабеля и полнее использовать объем сушилок, при этом уменьшается трещинооб-разование и улучшается качество изделий. Ленточные вакуум-прессы состоят в основном из трех частей: подготавливающей, вакуумирующей и прессующей. Подготавливающая часть пресса (мешалка) располагается или над прессующей частью, или на одной оси с ней. Шнек подготавливающей части пресса захватывает керамическую массу и проталкивает ее через перфорированную решетку в вакуум-камеру, откуда освобожденная от воздуха глиняная масса, уплотненная с помощью шнекового винта, продвигается к выходному отверстию мундштука, укрепленного на головке пресса. Выдавливаемый из мундштука пресса непрерывный глиняный брус разрезается на отдельные изделия-сырцы с помощью полуавтоматических и автоматических станков. После резки

-478

сырец укладывается на сушильные вагонетки с помощью автоматов-укладчиков. В СССР широко используются также комбинированные ленточные вакуум-прессы производительностью до 10000 шт. кирпича-сырца в 1 ч, а также прессы ГДР, в частности ленточный вакуум-пресс «Кема».

Способ пластического формования кирпича наиболее распространен в СССР. Для получения пустотелого кирпича пластического прессования в мундштуки прессов устанавливают специальные приспособления — керны, позволяющие получить в сырце сквозные отверстия различной конфигурации.

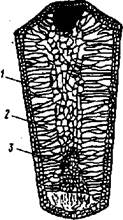

Рис. 21.1. Схема устройства ленточного вакуум-пресса «Кема»:

1 — главный цилиндр пресса; 2 — перфорированная решетка; 3 — вакуум-камера с герметической крышкой; 4 — смотровое окно; 5 — шнековый винт-, в— загрузочная коробка; 7 — задний цилиндр пресса: 8 —коническая часть головки пресса

Перед обжигом сырец сушат до влажности 5... 7%. Сушка может быть естественной в сушильных сараях или искусственной в сушилках периодического (камерные) или непрерывного действия (туннельные, конвейерные). Естественная сушка зависит от погоды и составляет до 15... 20 сут. Для продления сушильного сезона устраивают навесы со стеклянной кровлей, вводят в керамическую массу электролиты, устанавливают переносные вентиляторы.

На современных кирпичных заводах сырец сушат в искусственных сушилках камерного или туннельного типа. Наиболее совершенными и производительными являются туннельные сушилки непрерывного действия, в которых горячий воздух или дымовые газы обжигательных печей движутся с одного конца туннеля к другому, а навстречу горячему потоку на вагонетках перемещается сырец. Таким образом, горячий теплоноситель встречает уже полностью высушенный сырец, что уменьшает трещинообразование и коробление, связанное с нагреванием сырца. Длина туннельных

•^сушилок до 25...35 м, продолжительность сушки в них— 16... 24 ч. Суточная производительность одного туннеля емкостью 6000 шт. кирпича составляет до 12000 шт. высушенного сырца-кирпича.

После сушки сырец обжигается в кольцевых или туннельных печах.

По шликерному способу исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы — шликера. Изделия (умывальники, раковины, унитазы и др.) изготовляют методом литья в гипсовых формах из шликера с влажностью 30... 34% с последующей их сушкой и обжигом.

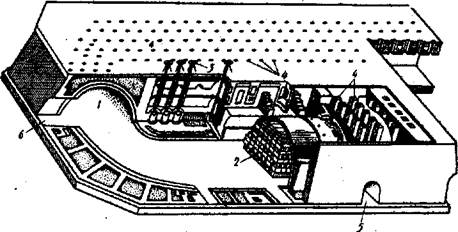

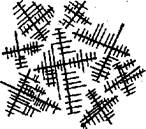

Рис. 21.2. Кольцевая печь (гофманская):

/ — хакал печи; 2 — садка сырца; S — регулировка дымовых конусов; 4 — отверстие для засыпки топлива; 5 — канал для отвода гаэеи; 6 — проемы в печи для эагруэкн к выгрузки кирпича

При производстве некоторых керамических изделий (трубы, плитки) дополнительной операцией является глазурование. Глазурованные изделия имеют меньшие водопоглошение, водопроницаемость, большую долговечность. Глазури приготавливают из каолина, кварца, мела или мрамора, доломита, глины, полевых шпатов, углекислого бария, свинца и др. Они бывают прозрачными и глухими (непрозрачными). Для окрашивания глазурей применяют оксиды металлов, силикаты, шпинели, бораты и др. Наносят глазури на высушенные или обожженные изделия разными способами (пульверизацией, окунанием изделий в глазурную суспензию, поливкой изделий этой суспензией, путем припудривания поверхностей сухим составом глазури и др.). После нанесений глазурей необходим обжиг изделий.

Обжиг керамических изделий ведется по специальному режиму,

16—1273

|

| ^=1 |

ч о ч о а.

процессе которого сырец подвергается прогреву, собственно об-

н охлаждению готового изделия. Кольцевая печь представляет собой замкнутый обжигательный |анал длиной до 200. и высотой до 3 м и объемом от 300 до м3 (рис. 21.2). В наружной стене печи устроены проемы — здки для загрузки сырца и выгрузки кирпича. Ходки устраивают «ерез 5...6 м, количество ходков определяет количество условных Еамер печи, отделенных друг от друга бумажными щитами, устанавливаемыми при загрузке сырца. Число таких камер в кольце- fpofi печи 12...36 шт. Сверху через топливные трубочки в своде ка-гер загружается! кусковое или пылевидное топливо, внизу камер tимеются отверстия, соединенные с центральным дымовым каналом, для отвода дымовых газов. В кольцевой печи садка сырца остается неподвижной до момента выгрузки готовых изделий, а вон а подогрева, обжига и охлаждения перемещается по обжига-*тельному каналу по мере продвижения подачи топлива от одной 'условной камеры к другой. При приближении зоны обжига бумажные щиты сгорают. У этих печей имеются недостатки: трудность загрузки и выгрузки кирпича при высоких температурах (до 80°С), неравномерное распределение температуры по высоте печи, что приводит к «недожогу» и «пережогу»—деформации изделий, поэтому кольцевые печи больше не строят.

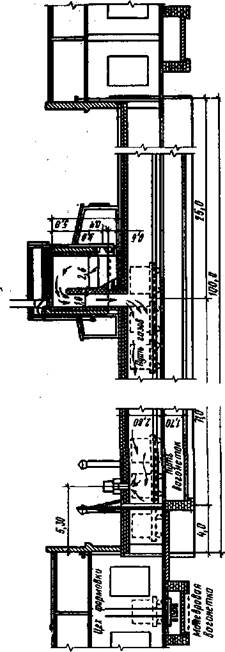

Туннельная печь представляет собой обжигательный канал длиной до 160 м, высотой 1, 7 м и шириной до 3, 1 м (рис. 21.3). Внутри этого канала по рельсам продвигаются вагонетки с обжигаемым сырцом. По длине канала печь разделяется на зоны подогрева, обжига и охлаждения. Вагонетки с сырцой сначала движутся навстречу горячим газам, а затем поступают в зону холод-| ного воздуха, нагнетаемого газовым вентилятором. В свою очередь, дымосос, устанавливаемый в начале зоны подогрева, обеспечивает поступление горячего воздуха в зону обжига. В туннельных печах может применяться разнообразное топливо (твердое, жидкое, газообразное).

Обжиг в этих печах идет значительно быстрее, чем в кольцевых. Трудоемкие процессы садки сырца на вагонетки и выгрузки изделий механизированы, режим обжига автоматизирован, качество изделий выше.

\- 21.4. Структура и природа свойств керамических; материалов

L При нагревании глинистой массы, подготовленной определен-I ным образом к термической обработке, до температур 110...250°С Ь происходит испарение из различных глинообразующих минералов | и пор изделия свободной и адсорбированной воды. В интервале 250...900°С происходит дегидратация, например, каолинита в интервале 520...590°С, монтмориллонита и гидрослюд — при температурах 800...850°С. Этот процесс является эндотермическим и

16* 483

сопровождается небольшой усадкой обжигаемого сырья. Вместо кристаллического каолинита > сырце-изделии образуется аморфный метакаолннит AI203-2SiOj. Примерно в этом же температурном интервале происходит диссоциация карбонатов с выделением СОа, сгорание органических примесей.

При дальнейшем нагревании дегидратированные соединения распадаются на первичные окислы (глинозем, кремнезем и др.). в интервале температур нагрева 900...1250°С возникают в состоянии твердых фаз новые алюмосиликаты — неустойчивый силлиманит Al2Os • 2Si02, кристаллический муллит (типа природного) 3AbOs-Si02- Содержание последнего возрастает с повышением температуры, а процесс муллитизации (рост количества муллита) сопровождается экзотермическим эффектом н усадкой с уплотнением расплава. Наиболее интенсивное образование муллита происходит в интервале температур 100Ь...1200°С. Процесс перекристаллизации каолинита в муллит следует по реакции 3(АЬОзХ X2Si02)«=3Ai203-2Si02+4Si02.

Непрерывный синтез новых кристаллических образований типа природного муллита характеризует их стойкость к высоким температурам.

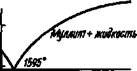

В результате последующего нагревания оставшийся свободный кремнезем из аморфного состояния переходит в кристаллическое с образованием кристобалита, возникает шпинель, например, MgAbO.*, что сопровождается усадочными явлениями, а при температуре 1300вС и выше растворяется в стекле. При достижении критической температуры для данной системы сырьевая масса постепенно переходит сначала частично, а затем и полностью в жидкое состояние. Эта жидкость в основном является расплавом и, кроме того, постоянно содержит не полностью растворившиеся тугоплавкие минералы. В системе АЬОз — Si02 наиболее низко-плавкой точкой (1595°С) служит эвтектика между кристобалитом н муллитом при содержании 94% Si02 (по массе). При других соотношениях этих оксидов в соединениях температура плавления от эвтектической быстро повышается, а у муллита (28% SiOa по массе) составляет уже 1850°С Между температурами 1595... 1850°С твердый муллит находится в жидком расплаве. Присутствие плавней существенно уменьшает число сильных ионных связей кислорода с атомами металла, с образованием слабых —с атомами флюса и с понижением точки плавления.

Таким образом, химическое взаимодействие компонентов глинистой массы начинается еще на стадии твердых фаз, а с ростом температуры нагрева масса постепенно переходит в жидкое состояние. Керамический расплав состоит из большого количества простых и сложных соединений.

При охлаждении керамического расплава наиболее характерным процессом является кристаллизация, которая проявляется а выпадении первых сравнительно чистых от примесей кристаллов и их последующем росте. Чистые компоненты, обладающие наимень-

W

| охлаждения |

| Жидкость |

| Кристобамт * жидкость |

| то |

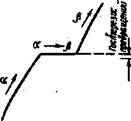

■ рщей плавкостью (растворимостью), к которым относятся в глини-Цетых веществах в первую очередь АЬОэ н SiOs, способны выде-К ляться в виде кристаллов корунда н а-крнстобалита при те м пера-| турах соответственно 2050 и 1723°С. Ввиду наличия минеральных I црвмесей происходит быстрый процесс муллитизации, причем при ^-температуре 1595Х образуется твердая эвтектика между кристо-J балнтом и муллитом (рис. 21.4). Кристаллизация в полной мере |. пройти не успевает, так как при принятой скорости i большая или меньшая часть рас-f плава с выпавшими в нем кри-| сталлани становится переохлаж-| денной жидкостьк>, т. е. стеклом. | Дальнейшее охлаждение сопровождается переходом р-крнс-^ тобалита в р, а затем в р-кварц

■ рщей плавкостью (растворимостью), к которым относятся в глини-Цетых веществах в первую очередь АЬОэ н SiOs, способны выде-К ляться в виде кристаллов корунда н а-крнстобалита при те м пера-| турах соответственно 2050 и 1723°С. Ввиду наличия минеральных I црвмесей происходит быстрый процесс муллитизации, причем при ^-температуре 1595Х образуется твердая эвтектика между кристо-J балнтом и муллитом (рис. 21.4). Кристаллизация в полной мере |. пройти не успевает, так как при принятой скорости i большая или меньшая часть рас-f плава с выпавшими в нем кри-| сталлани становится переохлаж-| денной жидкостьк>, т. е. стеклом. | Дальнейшее охлаждение сопровождается переходом р-крнс-^ тобалита в р, а затем в р-кварц

| № |

■ и а-кварц. Присутствие плав-

■ ней и других примесей может весьма значительно смещать в

| Кристдболшп + му/иит |

| 0 70 40 SOAlj^s Содержат» 8 мас.% № Ю 60 40 5iOz Рис. 21.4. Диаграмма состояния расплавов SiOi — AhOs |

'. сторону меньших температур границы этих аллотропических видоизменений кремнезема.

В результате отвердевания расплава образуется микроконгломерат, в котором кристаллические зерна муллита, кремнезема разных модификаций, других видов веществ, кристаллизующиеся при остывании (в основном алюмосиликатов), сцементированы аморфной массой отвердевшего расплава. Поскольку на более ранней технологической стадии расплав был или мог быть объединен с огнеупорным заполнителем, образовавшийся микроконгломерат— вяжущее — окаймляет отдельные зерна заполнителя и размещается в межзерновых пустотах. После охлаждения ■ образуется обжиговый ИСК, в котором, кроме того, имеются контактные слои вяжущей части с поверхностью заполнителя. Нередко при обжиге используются вспучивающиеся глины. Тогда струк-

. тура керамики становится в той или иной мере пористой. /Чем большей вспучиваемостью обладает сырье, тем больший объем пор и меньшая средняя плотность у соответствующего отвердевшего расплава.

Типичная технология производства строительной керамики предусматривает обжиг изделий в печах до температуры спекания, при которой расплав частично или полностью заполняет поры и капилляры сырца, смачивая поверхность заполняющих или образующихся (например, кристаллический кремнезем) твердых частиц керамической смеси. При охлаждении расплава повторяется процесс кристаллизации и остекловыванйя, который в получаемом обжиговом (до спекания) конгломерате выполняет функцию вяжу

16*—1273

щего — «высокотемпературного цемента» (по выражению-А. А..Байкова).

|

В последнее время исследования (П. И. Боженов, Б. А. Гри

горьев и др.) показали, что при обжиге в условиях вакуума сокра

щается продолжительность обжига в несколько раз при более

низких на 100__ 150° по сравнению с обжигом на воздухе темпера

турах. Обожженные в вакууме строительные конгломераты (кир

пич, фаянсовые плиты и др.) имели повышен

ные показатели прочности, морозостойкости.

Муллит образовывался при меньшей продол

жительности изотермической выдержки, что

благоприятствовало снижению энергозатрат

(до 5%).

| Рис. 21.5. Керамика как комбинация ато мов металла н неме талла (обычно кис лорода); пример ок сида магния: белые шарики на рисунке — атомы кислорода (шесть), черные — атомы металла (магния), связи ионные: атом металла отдает два электрона атому кислорода |

Сформировавшиеся микроструктуры керамического вяжущего, подобно вяжущему безобжиговых конгломератов, представлены стекломассой и кристаллической фазами, цементирующих остальную массу частиц изделия. При обжиге под вакуумом электротехнического фарфора была установлена изотропная кайма толщиной 0, 5... 1 мкм, окружавшая все зерна кварца. Кристаллическая фаза представлена муллитом AleSisOis и другими новообразованиями, а также свободными кремнеземом в различных его аллотропических видоизменениях, некоторыми оксидов в кристаллическом состоянии, не вступившими в химическое взаимодействие во время термической обработки сырья. Стекловатая, аморфная фаза (переохлажденная жидкость) вяжущей части представлена в микроструктуре легкоплавкими компонентами, которые ле успели выкристаллизоваться при заданной скорости остывания расплава.

Вяжущая часть в процессе обжига может быть подвергнута вспучиванию за счет введения соответствующих добавок с эффектом порнзации микроструктуры.

Если микроструктуру керамики рассматривать на атомно-мо-лекулярном уровне, то ее можно охарактеризовать как комбинацию атомов металла с атомами неметалла, чаще всего с кислородом. Как отмечает Д. Гильман, относительно большие атомы кислорода образуют матрицу, в которой маленькие атомы металлов (А1, Mg, Si и др.) помещаются в промежутках между ними (рис. 21.5), причем в кристаллах керамики превалируют ионные и в несколько меньшей мере — ковалентные связи. Эти прочные связи предопределяют прочность и стабильность, химическую стойкость и долговечность керамических материалов, что обусловлено, а частности, их высокоокисленным составом, т. е. большим содержанием кислорода.

Микроструктура керамики далека от совершенства, так как в (ристаллических решетках имеются дефекты в виде вакансий или; лор атомного размера, дефекты по границам контакта между кристаллами, деформации и поры. Поэтому прочность керамики зна ч и тел ь но уступает прочности идеальных кристаллов. Однако в |целом керамика обладает комплексом высоких качественных показателей, который согласуется с определенным фазовым соотноше-

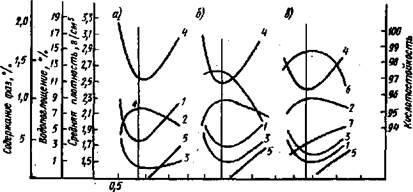

1ft 1ft 2ft 0, 5 1ft 1ft 2ft Oft 1ft 1ft 2ft Соотношение fe203/Na20 i Phc. 21.6. Закон створа в отношении керамического сплава FeiCb н NaiO в плиточных массах с добавкой стекол:

в — 1000Х; б — I050X; в — ] 100" С; / — водоноглощаемость; 2 — кажущаяся плотность; 3 — содержанке кристабалнта; 4 — содержание кварца; 5 — содержание гематита: 6 — кислотостоЦкость; 7 — содержание муллита

нием стекла н кристаллов, особенно при оптимальной структуре. Так, например, на рис. 21.6 приведены кривые изменения фазового состава и свойств керамических плиток, обожженных по скоростному режиму (по экспериментальным данным В. Ф. Павлова). Видно проявление закона створа применительно к этой разновидности керамических материалов.

21.5. Керамические изделия и материалы

К изделиям и материалам строительной керамики относятся: стеновые — кирпич керамический рядовой полнотелый обыкновенный, кирпич керамический рядовой пустотелый, блоки пустотелые, панели из кирпича и другие; фасадные изделия, в том числе кирпич и камни лицевые, керамические плиты и плитки, ковровая «керамика; изделия для внутренней облицовки стен (глазурованные плитки и фасонные детали к ним — карнизы, уголки, пояски); плитки для полов; изделия для перекрытий (балки, панели, специальные камни); кровельные изделия — черепица; саннтарно-технические изделия — ванны, унитазы, умывальники; дорожные изделия — дорожный кирпич — клинкер; изделия для подземных коммуникаций —канализационные и дренажные трубы; огнеупор-

ные изделия» применяемые для футеровки печей и других тепловых агрегатов; теплоизоляционные материалы — керамзит, аглопорнт и др.; химически стойкая керамика — кирпич и плитки для футе-ровкн химической аппаратуры.

Хорошие качественные показатели керамических изделий н материалов, широкая распространенность сырья и невысокая стоимость этой продукции способствовали большому объему их применения в строительстве. Выпуск керамического кирпича, например, составляет около половины объема производства стеновых материалов. Керамические облицовочные плитки служат основным отделочным материалом для ванн, санитарно-технических узлов и многих других помещений. Производство этих изделий, а также плиток для полов, кислотоупорных изделий и сантехоборудования, керамзита и некоторых других видов керамической продукции продолжает из года в год возрастать. В двенадцатой пятилетке значительно увеличится выпуск керамического кирпича, особенно эффективного — повышенной пористости и пустотелого.

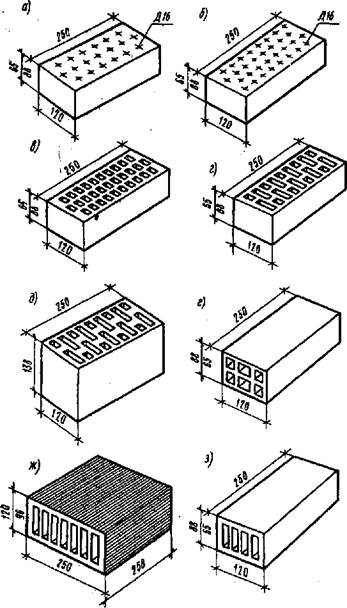

Стеновые материалы и изделия. Кирпич и камни керамические (рис. 21.7) изготовляют из глин, а также диатомитов, лёссов и промышленных отходов с минеральными, органическими добавками или без них. Их применяют для кладки наружных и внутренних стен и других элементов зданий и для изготовления стеновых панелей (двух- и трехслойных) и блоков. Кирпич имеет размеры 250x120x65 мм, кирпич утолщенный —250X120x88 мм, кирпич модульных размеров 288X138x63 мм. Камни выпускаются со следующими размерами: 250x120X138, 288x138x138, 250 X Х250Х 138, 250Х250Х120, 250x200x80 мм.

Кирпич может быть полнотелым или пустотелым, а камни — только пустотелые, количество, расположение и форма пустот очень разнообразны. Поверхность граней нередко изготовляют рифленой, пустоты располагаются перпендикулярно или параллельно постели и могут быть сквозными или несквозными. По средней плотности в сухом состоянии кирпич и камни подразделяются на три группы: а) эффективные, улучшающие теплотехнические свойства стен и позволяющие уменьшить, их толщину по сравнению с толщиной стен, выполненных из обыкновенного кирпича. К этой группе относятся: а) кирпич со средней плотностью не более 1400 кг/м3 и камни — не более 1450 кг/м3; б) условно эффективные, улучшающие теплотехнические свойства: кирпич и камни со средней плотностью 1450...1600 кг/м3; в) керамический кирпич со средней плотностью более 1600 кг/м3. Масса кирпичей и камней не должна превышать требуемую ГОСТами.

Кирпич и камни имеют марки по прочности: 300, 250, 200, 175, 150, 125, 100, 75, по морозостойкости Мрз 15, Мрз 25, Мрз 35 и Мрз 50. Они должны иметь определенные пределы прочности при сжатии н изгибе, которые определяют при испытании пяти образцов (берется среднее) и наименьшего для отдельного образца.

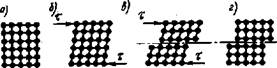

Рис. 21.7. Эффективные керамические изделия:

в —кирпич с 19 пустотами (лустотность 13%); б —кирпич с 32 пустотами (пустотность 22%); в - «нрпнч с 31 пустотами (сустоЖт,. 30%); г-кирпич с 18 пустотами {пустотность 27%); й-камень с 18 пустотами (пустотиость 27%); е — кирпич с 6 горизонтальными пустотами (пустотность 42%); ж —камень с 7 горизонтальными пустотами (пустотиость 56%); э — кирпич с 4 горизонтальнымн пустотами (пустотность 41*»)

По точности размеров и внешнему виду они должны удовлетворять требованиям действующего ГОСТа. Недожог и пережог кирпича и камней не допускаются. Недожженный (алый) кирпич имеет недостаточные прочность и морозостойкость, а пережженный. (железняк)—повышенные прочность и теплопроводность и искривленную форму. Водопоглощение, по которому судят о пористости, должно быть для полнотелого кирпича не менее 8% по массе, для пустотелых изделий — не менее 6%.

Массу для пустотелого кирпича и камней обрабатывают более тщательно, формование желательно производить на вакуумных прессах со специальными приспособлениями (кернами) для образования отверстий (пустот). Не рекомендуется применять эти изделия для фундаментов, цоколей и стен мокрых помещений. Выпуск пустотелых кирпичей и камней приводит к экономии сырья и топлива, повышению производительности сушилок и печей, уменьшению транспортных расходов.

Кирпич и камни строительные могут изготовляться не только из глины, но и из трепелов и'диатомитов с добавками или без них. Они бывают сплошными и пустотелыми пластического или полусухого прессования. По сравнению с обыкновенным глиняным кирпичом они имеют пониженную среднюю плотность (классов А, Б, В) и теплопроводность, что позволяет уменьшить толщину стен и снизить массу конструкций. Их применяют для кладки наружных и внутренних стен зданий и сооружений. Выпускаются кирпич одинарный размером 250X120X65 мм, кирпич модульный 250Х120Х Х88 мм, камень 250x120X138 мм и других размеров с марками по прочности 200, 150, 125, 100, 75, по морозостойкости марки: 15, 25, 35, с водопоглощением по массе не менее 8%.

Кирпичные и керамические панели и блоки для наружных и внутренних стен и перегородок. Для повышения индустриальности строительства из кирпича и пустотелых керамических камней на специальных установках изготовляют соответственно кирпичные и керамические панели. Это позволяет монтировать стены зданий с помощью крана, что сокращает время монтажа стен на 40% по сравнению с кирпичной кладкой, повысить производительность труда и уменьшить себестоимость строительных работ на 10... 15%. Панели могут быть однослойными, изготовляемыми из пустотелых керамических камней, и двухслойными — из кирпича на ребро (его толщина 120 мм) и утеплителя (плиты минераловат-ные, фибролит, пеностекло) толщиной 100 мм.

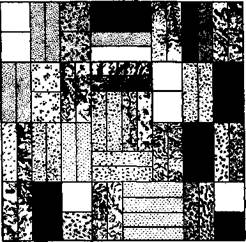

Трехслойная панель состоит из двух кирпичных наружных слоев, каждый толщиной 65 мм, в середине укладывают слой утеплителя толщиной 100 мм. Общая толщина такой панели вместе с внутренней и наружной облицовкой 280 мм. Для облицовки фасадных поверхностей панелей и блоков применяют: лицевые кирпич и камни, плитки керамические, глазурованные, а также декоративные растворы на белом портландцементе и растворы с добавлением крошки из горных пород (рис. 21.8).

|

|; Толщина панелей для внутренних стен и перегородок 80, 140, 1]80, 270 мм, а для блоков 270 и 400 мм. При изготовлении этих г панелей используют раствор марок не ниже 75, а блоков — не ни-|же марки 50. Их армируют сетками из проволоки в горнзонталь-[ ных швах и каркасами по периметру панелей и оконного проема,; монтажные петли закладывают на всю высоту панели. После * укладки материалов панели уплотняют вибрированием, далее от-^ делывают поверхность и h пропаривают в пропароч-' ных камерах 8... 14 ч.; При применении та-.; ких панелей наземная часть здания становится \ легче в 1, 5... 2 раза.

Изделия для облицов

ки стен н полов. Кирпич

: и камни керамические ли

цевые изготовляют из

: глин, трепелов и диато

митов методами пласти

ческого формования или

полусухого прессования с

добавками или без них с

нанесением фактурного

слоя или без него марок

по прочности: 300, 250,

200, 150, 125, 100 и 75 и

марок ПО МОРОЗОСТОЙКО- рис 218- Облицовочная лнтая глазуро-

сти: Мрз 25, 35, 50. По пре- ванная плитка

делам прочности присжа-i- тии и при изгибе, по форме, размерам, средней плотности, водо-поглощению они должны соответствовать требованиям ГОСТов. Кирпич и камни изготовляют с гладкой и рельефной лицевой поверхностью естественного цвета или окрашенными в массе путем ввода в сырьевые материалы добавок; с офактуренной лицевой поверхностью — торкретированием минеральной крошкой, ангобированием *, глазурованием или двухслойным формованием. Трещины на лицевой поверхности кирпича и камней, а также трещины и расслоения по контакту фактурного слоя с основной массой изделий не допускаются. На лицевой поверхности не должно быть отколов, пятен, выцветов и других дефектов.

Процесс ангобнровання заключается в нанесении с помощью специальных форсунок на свежесформованный или высушенный кирпич тонкого цветного лицевого слоя, усиливающего или маскирующего после обжига структуру и цвет черепка. Цвет ангобов: белый, серый, зеленый, голубой, коричневый, красный и др. У нас ангобы готовят, например, из часов-ярской или веселовской глины, люберецкого песка и оксндов металлов.

I

призмы, а также трех атомов в средней ее плоскости. При этом а=Ьфс\ а=р=90°, a y=120°.

призмы, а также трех атомов в средней ее плоскости. При этом а=Ьфс\ а=р=90°, a y=120°.

Монокристаллы обладают анизотропией, что обусловливается разной плотностью атомов в различных плоскостях и направлениях кристаллической решетки. Металлы как тела поликристаллические псевдоизотропны; их свойства во всех направлениях примерно одинаковы вследствие беспорядочного расположения кристаллов.

В реальных кристаллах металлов всегда имеются дефекты строения: точечные, линейные и поверхностные.

К точечным дефектам относятся вакансии, или атомные «дырки»; и межузельные атомы (рис. 24.4). «Вакансиями» называют узлы кристаллической решетки, в которых отсутствует атом. Чаще всего они образуются при переходе атомов из узлов решетки на какую-либо поверхность (границу зерна, трещины и пустоты) или при испарении атомов с поверхности зерна и реже при переходе атомов в междоузлие. Вакансии возникают при нагревании металлов, их пластической деформации, рекристаллизации и при других воздействиях, а межузельные атомы — при переходе атома из узла решетки в междоузлие, в результате чего образуется вакансия. Точечные дефекты приводят к местному искажению кристаллической решетки и некоторому изменению физических свойств (магнитных, электропроводности и др.). Линейные дефекты содержат ряд вакансий или межузельных атомов. Главный вид линейных дефектов — дислокации, т. е. меетное искажение кристаллической решетки. Простым примером дислокации является сдвиг (рис. 24.5), при котором верхняя часть кристалла сдвинута относительно нижней на одно или несколько межатомных расстояний. Дислокации образуются при кристаллизации из скоплений вакансий, или под влиянием пластической деформации, или при фазовых превращениях металлов. В кристаллах имеется большое количество, дислокаций, которые весьма подвижны, оказывая большое влияние на механические и другие свойства металлов.

К поверхностным дефектам относятся границы раздела отдельных зерен или субзерен* в металле, а также дефекты упаковки. Соприкасающиеся зерна имеют разноориентированные решетки, которые переходят друг в друга, образуя переходную область (шириной до 3... 4 межатомных расстояний) с иным расположением атомов, чем вобъемах зерен. По границам зерен металлов нередко располагаются также примеси, что дополнительно искажает правильность расположения атомов.

24.3. Кристаллизация металлов

Первичной кристаллизацией называют процесс перехода металла из жидкого состояния в твердое кристаллическое, тогда как вторичную кристаллизацию связывают с процессом выделения вто-

* Субзерна имеют размеры 0, 1...I мкм, т. е. на 1...3 порядка мельче зерен.

рИчных кристаллов из твердой фазы. В 1878 г. Д. К. Чернов впервые установил, что при кристаллизации в жидком металле сначала образуются «зародыши», из которых вырастают кристаллы.

|

Процесс кристаллизации металла — весьма сложный, с спон

танным образованием зародышей. Сначала в жидком металле,

близко к температуре плавления, образуются небольшие зароды

шевые группировки с таким же упорядоченным расположением

[({атомов, как и в кристалле, а затем наиболее крупные группировки

превращаются в зародыши (центры кристал

лизации), постепенно обрастающие или вы

растающие в крупные кристаллы. Кристал

лы растут не касаясь друг друга, имея пра

вильную форму. Позднее растущие кристал

лы начинают соприкасаться друг с другом и

их рост продолжается в местах проникания

жидкости, поэтому после затвердевания кри

сталлы имеют неправильную внешнюю форму

и называются зернами. Подобно другим

жидкостям (см. § 2.3) кристаллизация свя

зана с переходом металла из менее устойчи- % вРеш

вого к более термодинамически устойчивому Рнс 24 6 диаграмма

состоянию при сохранении меньшей свобод- снижения темпера-

НОЙ энергии. туры во времени у

Кристаллизация металла происходит при металлов переохлаждении, т. е. снижении температуры ниже равновесной ТПЯ. Обратный переход металла из кристаллического в жидкое состояние происходит при нагревании выше равновесной температуры Гпл. Практически процесс начинается при фактической температуре кристаллизации Гкр. Разность между равновесной и фактической температурами кристаллизации АТ=ТШ — Ткр называют степенью переохлаждения (рис. 24.6). Чем больше скорость охлаждения, тем больше и степень переохлаждения и, следовательно, ниже температура кристаллизации. При высокой скорости охлаждения может образоваться аморфная структура металла. Горизонтальная линия (рис. 24.6) при температуре кристаллизации показывает, что процесс происходит при постоянной температуре Гкр, несмотря на потерю теплоты при охлаждении. Это обусловливается выделением скрытой теплоты кристаллизации, которая компенсирует потерю теплоты. Кроме скорости охлаждения на степень переохлаждения влияют также вид металла и его чистота: с повышением чистоты металла выше степень переохлаждения, но не более чем на Ю...30°С, а у очень чистых металлов, например у олова — до П8°С, сурьмы — 135°С, и т. п.

Скорость кристаллизации и структура отвердевшего металла зависят от скорости образования зародышей в единице объема за единицу времени и от скорости роста линейных размеров кристалла в единицу времени. С увеличением скорости образования заро-

дышей н их роста ускоряется также и процесс кристаллизация. С увеличением же степени переохлаждения увеличиваются скоро4-сти образования зародышей и их роста. При некоторой степени переохлаждения они становятся наибольшим и затем эти скорости снижаются. При равновесной температуре (Тал) кристаллизация не происходит, так как отсутствуют зародыши.

|

На структуру металла оказывает влияние степень переохлаждения. При малой степени переохлаждения структура Получается крупнозернистая, а при увеличении степени переохлаждения — мелкозернистая. С ростом скорости охлаждения' и образования зародышей уменьшаются размеры зерен. Посторонние примеси: оксиды, неметаллические включения и др.; которых всегда мно го в технических металлах, мо-

| Рис. 24.8.Три зоны слитка металла |

Рис. 24.7: Нарастание ден-дритовой структуры

гут способствовать образованию зародышей, увеличению числа центров кристаллизации, но чем их больше, тем мельче зерна. Кристаллизация жидкого металла, " залитого в форму, начинается у ее стенок, материал которых оказывает такое же влияние на кристаллизацию, как и посторонние примеси.

Для получения мелкозернистой структуры металла и, следовательно, улучшения его механических свойств в жидкий металл вводят добавки-модификаторы. Так, например, при модифицировании магниевых сплавов размеры зерен уменьшаются с 200... 300 до 10... 20 мкм. Мельчайшие частицы модификаторов являются зародышами кристаллов.

Строение металлического слитка. Форма кристаллов металла бывает различной, что зависит от вида и количества примесей, скорости охлаждения; направления отвода теплоты и др. Многие кристаллы имеют так называемую дендритную (древовидную, ветвистую) форму. В процессе кристаллизации сначала образуются длинные ветви или главные оси дендрита, называемые осями пер-

T

■ аого порядка. Они удлиняются и одновременно на ребрах этих '■ ' осей и перпендикулярно им образуются и растут оси третьего по-

■ рядка (рис! 24.7). Дендриты имеют неправильную форму кристал-I лов, а свободный объем между ветвями заполнен кристаллической | фазой более позднего образования.

I Слиток металла состоит из трех зон, имевших разную скорость | охлаждения (рис. 24.8). На поверхности находится очень тонкая (узкая первая — наружная зона (/), состоящая из неориентирован-| ных мелких кристаллов (дендритов), образовавшихся при быстром охлаждении жидкого металла при соприкосновении с холодной поверхностью иЦюжницы (формы). После образования первой зоны изменяются, условия отвода теплоты и уменьшается степень переохлаждения металла. Поэтому к первой примыкает вторая зона {2) удлиненных столбчатых дендритов, растущих перпендикулярно стенкам изложницы в направлении отвода теплоты; в ней кристаллы растут быстрее, чем в других направлениях. Проходит процесс так называемой транскристаОтлизации, при которой образуются стыки зон столбчатых кристаллов.

При низкой температуре литья и медленном охлаждении в середине крупных отливок возникают зародыши кристаллов с образованием третьей зоны (3) из разноориентированных дендритов. Развитию этой зоны способствуют мельчайшие тугоплавкие включения в жидком металле, являющиеся зародышами кристаллов.

Внутри кристаллического слитка образуются так называемые усадочные раковины, поскольку объем твердого металла меньше объема жидкого. Металл, окружающий усадочные раковины, имеет поры и пузыри и наиболее загрязнен.

Полиморфизм металлов. Под полиморфизмом металлов понимают способность их кристаллизоваться в разных формах в зависимости от температуры. При полиморфном превращении происходит перестройка в расположении атомов кристаллической решетки с переходом ее из одного типа в другой с меньшим запасом свободной энергии при данной температуре.

Каждая полиморфная модификация устойчива при определенной температуре. Для большинства металлов модификацию, устойчивую при самой низкой температуре, обозначают а, а при более высоких — р, у и др. Так, например, железо имеет две модификации а и y и для него характерны полиморфные превращения: Fe**±Fev.

Чистый металл переходит из одной полиморфной модификации в другую при постоянной температуре, называемой температурой полиморфного (аллотропического) превращения или критической точкой, что соответствует горизонтальной линии на термической кривой (рис. 24.9). Если полиморфное превращение происходит при понижении температуры, то выделяется скрытая теплота превращения, а если при повышении — тогда теплота поглощается. Полиморфное превращение протекает только при переохлаждении или перегреве по отношению к равновесной температуре. Создает-

ся разность между свободной энергией модификаций, которая называется гистерезисом превращений.

Полиморфное превращение является кристаллизационным процессом с возникновением зародышей иной модификации и их ростом. Образующиеся новые зерна имеют другие форму и размеры по сравнению с исходными. При нагреве металла до температуры выше полиморфного превращения образуются очень мелкие зерна, что способствует измельчению крупнозернистой структуры, образовавшейся при отвердевании жидкого металла. При полиморфных превращениях скачкообразно изменяются свойства металлов.

Упрочнение металла под действием пластической деформации называют наклепом. Оно сопровождается увеличением внутренней энергии за счет необратимого смещения атомов, понижением термодинамической устойчивости и приводит к возникновению процессов релаксации внутренних напряжений, т. е. к отдыху или воз-

|

| Рис. 24.10. Деформирование металла при сдвиговых усилиях |

| Нагревание |

| Охлаждение |

I

I

врет Время

Рис. 24.9. Термическая кривая для чистого металла

24.4. Пластическая деформация металлов

Под действием приложенной внешней нагрузки металл деформируется. Пластическая деформация сопровождается самоупрочнением к обусловливается наличием металлической связи. Происходит необратимое перемещение (скольжение) одной части кристалла по другой. Чем больше дислокаций в металле, тем легче происходит сдвиг в кристалле (рис. 24.10).

У металлов, имеющих кубическую кристаллическую решетку, скольжение может происходить по многим направлениям, поэтому они имеют большую пластичность. У металлов с гексагональной плотно-упакованной кристаллической решеткой пластичность меньше, что затрудняет прокат, штамповку и другие виды обработки. При обработке давлением деформация металла обусловлена деформацией зерен, но вследствие их разной ориентировки пластическая деформация происходит неодинаково и неодновременно во всем объеме. Зерна приобретают неравноосную вытянутую (сплющенную) в направлении действия силы Р форму (рис. 24.11, а, б), а металл — волокнистую или слоистую структуру.

врату металла. Отдых не сопровождается изменением структуры, чем отличается от рекристаллизации, при которой также снимается напряжение и свободная энергия, но, кроме того, возникают и растут новые кристаллы, особенно при нагревании деформированного (наклепанного) металла.

Различают две стадии рекристаллизации: первичную и вторич

ную. На первичной стадии растут мелкие зерна, полностью снима

ется наклеп; на вторичной при более высоких температурах нагре

ва возникают рост и укрупне

ние зерен. a) S)

| Рис. 24.11. Слоистая структура металла при обработке давлением |

Термическую обработку, при которой деформированный металл нагревают выше температуры рекристаллизации для восстановления его структуры и свойств, т. е. для полного снятия наклепа, называют ре-кристаллизационным отжигом. При такой температуре рекристаллизация происходит с большой скоростью и более полно. С повышением температуры и увеличением продолжительности рекристаллизационного отжига зерна деформированного металла укрупняются. При вторичной рекристаллизации рост большинства зерен, образовавшихся в результате первичной рекристаллизации, задерживается частицами примесей.

Термическую обработку, при которой деформированный металл нагревают выше температуры рекристаллизации для восстановления его структуры и свойств, т. е. для полного снятия наклепа, называют ре-кристаллизационным отжигом. При такой температуре рекристаллизация происходит с большой скоростью и более полно. С повышением температуры и увеличением продолжительности рекристаллизационного отжига зерна деформированного металла укрупняются. При вторичной рекристаллизации рост большинства зерен, образовавшихся в результате первичной рекристаллизации, задерживается частицами примесей.

Вторичная рекристаллизация вследствие образования крупных зерен и разнозернистости понижает прочность и деформативность металлов. Мелкозернистые металлы имеют повышенные вязкость и прочность. Однако для некоторых изделий нужны крупнозернистые металлы, например для трансформаторов применяют сталь, имеющую высокие магнитные свойства благодаря крупной зернистости.

24.5. Металлические сплавы

24.5. Металлические сплавы

Железо в чистом виде применяют редко и только для специальных целей. Обычно используют металлические сплавы, содержащие два, иногда больше, металлических элемента. В сплавах могут содержаться также неметаллические элементы, главным образом углерод и кремний.

В зависимости от характера взаимодействия между элементами сплавы образуют механические смеси, твердые растворы и химические соединения.

Механическая смесь состоит из компонентов А и В (рис. 24.12), которые не способны взаимно растворяться в твердом состоянии и не способны образовывать химические соединения. Такой сплав состоит из кристаллов-компонентов А и В (рис. 24.12), являясь двухфазной системой.

Твердые растворы представляют собой сплавы, в которых имеется основной металл-растворитель {А) и растворенное вещество (В), атомы которого входят в кристаллическую решетку растворителя и располагаются в ней беспорядочно (рис. 24.13). Растворителем называют тот компонент, у которого в сплаве сохраняется кристаллическая решетка. Атомы растворенного компонента изменяют размеры элементарной кристаллической ячейки растворителя и искажают ее. Твердые растворы как однообразные системы разделяют на два вида: твердые растворы замещения — с частичным замещением в кристаллической решетке атомов основного металла атомами растворенного компонента (рис. 24.14, 6); твердые растворы внедрения — с расположением атомов растворенного компонента между атомами металла растворителя (рис. 24.14, в).

Если сплавы — химические соединения, то они могут состоять из ряда элементов, например двух элементов — А и В, и выражены формулой АтВп. Их кристаллическая решетка отличается от решеток составляющих его элементов, а расположение атомов в ней упорядоченное. Каждое химическое соединение-сплав имеет определенную температуру плавления, может входить в качестве основного компонента-растворителя в твердый раствор, сохраняя свою кристаллическую решетку (рис. 24.14, а).

По своим свойствам сплавы существенно отличаются от компонентов. На свойства оказывают огромное влийние примеси, даже в малых количествах, например металлоидов (углерода, кремния Ицдр.). Примеси затрудняют перемещение свободных электронов, снижая электропроводность и теплопроводность металла, а при механических воздействиях — увеличивают его твердость. Так, например, если твердость в условных единицах у свинца равна 4, а у олова 5, то сплав их с некоторыми другими металлами имеет твердость 15... 25. Если цинк и медь имеют твердость, равную соответственно 30 и 35, то их сплав (латунь) — от 90 до 120, а сплав меди с оловом (бронза)—от 100 до 150. Твердость железа равна 50...80, тогда как сплав железа с углеродом (чугун) — от 230 до

410 и т. п. Так же улучшаются физические, химические и другие свойства.

Некоторые сведения о диаграммах состояния сплавов. Графики, выражающие зависимость температур равновесной кристаллизации от состава металлического сплава, носят название диаграмм состояния или диаграмм плавкости (иногда фазовых диаграмм). Они строятся по экспериментальным данным. Сущность получения этих данных и построения по ним диаграмм заключается в следующем.

В жидком состоянии сплавы обладают неограниченной растворимостью компонентов. При их охлаждении, как уже отмечалось, образуются твердые растворы, химические соединения, но чаще — механические смеси.

При равномерном охлаждении расплавленного чистого металла из одного компонента температура снижается также равномерно (по прямой АВ) до появления кристаллической фазы. Полная кристаллизация протекает при постоянной температуре, что на кривой охлаждения (см. рис. 24.6) отмечается площадкой (на графике— ВС). Последующее охлаждение твердого кристаллического сплава снова сопровождается равномерным снижением температуры на графике «температура — время», хотя и с другой скоростью (по кривой CD).

При равномерном охлаждении расплава из двух компонентов кривые охлаждения имеют более сложную форму. На рис. 24.15 показано, как с увеличением содержания одного компонента (например, В) изменяется местоположение температуры кристаллизации первого компонента (7\ф), с чем всегда связано изменение скорости снижения температуры (изменение наклона кривой). При каждом составе жидкого расплава из этих двух компонентов возникает горизонтальная площадка, подобная ВС на рис. 24.6, причем проявляется она на уровне эвтектической температуры, что соответствует полной и одновременной кристаллизации обоих компонентов. Дальнейшее снижение температуры сопровождается равномерным понижением температуры по плавной кривой охлаждения.

По экспериментальным данным строится диаграмма состояния сплавов. Для этого характерные точки с графика «температура — время» переносятся на график «температура — состав» (см. рис. 24.15). К характерным точкам относятся температуры начала кристаллизации (точки ликвидуса) и конца кристаллизации (точки солидуса). Соединением соответственных точек получают на диаграмме линию ликвидуса (АСВ) и линию солидуса (DCB), Сплаз П является эвтектическим или эвтектикой (Э); сплавы слева or него — доэвтектическими, а справа — заэвтектическими. При охлаждении доэвтектических сплавов при температурах, находящихся на линии АС, начинается выделение кристаллов компонента А, а на линии СВ при охлаждении заэвтектических сплавов начинается выделение кристаллов компонента. В. Выше линии ликвидуса АСВ сплавы находятся в жидком состоянии.

| ГС |

2 При температурах, лежащих между линиями ликвидуса и. соли-*дуса, доэвтектические сплавы состоят из жидкости и кристаллов компонента А, а заэвтектические —из жидкости и кристаллов компонента В. Образование кристаллов компонентов А к В заканчивается при одинаковой температуре, соответствующей линии с

|

|