Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Акустические материалы и изделия 1 страница

|

|

18.1. Общие сведения

Акустическими называются материалы, способные уменьшать. энергию звуковой волны, снижать уровень громкости внутреннего или внешнего звука.

Звук — это восприятие ухом упругих механических колебаний и волн, возникающих в среде под влиянием принудительных воздействий. Частоты колебаний, выражаемые в герцах (Гц), могут быть низкими, средними и высокими, что обусловлено числом колебаний в 1 с: при низкой частотности—16...500 Гц, средние 500..2000 Гц, высокие — 2000...15000 Гц и выше (1 Гц=1 колебание в 1 с). Ко-

личество энергии, переносимой звуковой волной за 1 су5через плот щадку в 1 см2, перпендикулярную направлению движения.волны, называют силой звука и выражают в ваттах на 1 см2 рт/см2). Человеческое ухо воспринимает звук лишь при его силе не ниже некоторой минимальной величины, называемой порогом/слышимости. Порог слышимости различен для низких, средних и высоких частот. Наиболее чувствительно человеческое ухо к колебаниям с частотами в области 1000.3000 Гц, когда порог слышимости достигает интенсивности звука до Ш" 16 Вт/см2. Болевые ощущения в ухе возникают при пороге \0~2 Вт/см2, называемом боевым порогом, большим в 10й раз по силе звука, чем при пороге слышимости. Последнюю силу звука принимают как нулевой уровень. За реальный уровень громкости полагают величину, пропорциональную логарифму отношения силы данного звука к силе звука на нулевом уровне, выражаемую в белах (Б) или децибелах КдБ). Например, шопот— 10 дБ, тихий разговор — 40 дБ, улица с формальным движением— 60, а с шумным — 70 дБ, грузовой автомобиль — 90 дБ, авиационный мотор— 120 дБ, болевой порог— 140 дБ; Эти и другие данные учитываются при расчетах звукоизоляции по формулам. Для большинства зданий задача акустики, акустического благоустройства заключается в снижении уровней внешних шумов до до^ пустимого при относительном режиме тишины в помещениях производственных, учебных, жилых, культурно-бытовых и других зданий. Для зданий общественного назначения важно также обеспечить в основных помещениях хорошую слышимость и разборчивость, а в музыкальных помещениях — еще и естественность звучания инструментов и голоса. Решение этих задач осуществляется комплексом конструктивных, планировочных и предупредительных мероприятий. Главным из них служит правильное назначение строительных материалов в конструкциях, особенно в ограждающих (стены, перегородки), междуэтажных перекрытиях и кровельных покрытиях. Выбор материалов основан на их различной способности к задержанию (поглощению) звуковой волны, которая может распространяться как в воздухе, так и в твердых телах н жидкостях. Скорость звука в воздухе приблизительно равна 340 м/с, в воде— 1450 м/с, а в твердых телах еще выше: в кирпичной кладке — 2000 м/с, бетоне — 4000 м/с, металле — свыше 5000 м/с. На пути воздушного переноса звука устанавливаются преграды из звукопоглощающих материалов и конструкций. Сложнее преграды установить на пути материального (ударного) переноса звука, например при устройстве междуэтажных перекрытий. Чаще всего воздушные и ударные переносы шумов совмещаются, особенно в современных зданиях, выполняемых из сборного железобетона, обладающего малым звукопоглощением, и имеющих щели, неплотности и отверстия, а при тонких конструкциях — способные еще и к изгибным колебаниям. С увеличением массы ограждения улучшается поглощение звука, так как массивное ограждение труднее перевести в изгибное колебание под влиянием волно-

& *вго звукового давления. Но с увеличением массы ограждения прирост звуковой изоляции происходит медленно. Так, например, если Яри массе перегородки 100 кг звукоизоляция составляет 40 дБ, то Ври массе 200 кг —44 дБ, при 300 кг —48 дБ. Для дальнейшего < ^нижения шш потребуется устраивать либо очень тяжелые одно-{Годные ограждения, либо заменять их ограждениями из двух стенок со сплошными воздушными прослойками (без жестких связей иежду стенка*и), переходить к слоистым конструкциям и т. п. '.. Для борьбы с шумом и переносом звука используют звукопоглощающие (активно поглощающие звук) и звукоизоляционные (снижающие уровень шума) материалы. Ниже рассмотрены основные разновидности этих материалов. Они могут быть отделочными Я' прокладочными.

Ч Отделочные материалы частично поглощают звук внутри помещений, например промышленных цехов, машинописного бюро и пр., или технически^ устройств, например вентиляционных воздуховодов, и др. Отделрчные звукопоглощающие материалы также опти-«изируют условия слышимости в помещениях, например в зрительных залах, лекционных аудиториях, радиовещательных студиях н т. п. Большая или меньшая часть звуковых волн обычно отражается от конструкций, выполненных из отделочных звукопоглощающих материалов. В результате в помещении сохраняется звучание даже после прекращения действия источника звука. Такое явление называется реверберацией.

Прокладочные материалы используют под упругими полами междуэтажных перекрытий, предохраняя тем самым помещения от распространения материального (ударного) переноса звука. Нередко эти материалы комбинируют с отделочными.

Числовую величину поглощения звука оценивают коэффициентом, который показывает долю энергии звуковой волны, поглощаемой 1 м2 поверхности материала в открытом проеме. Чем больше величина коэффициента звукопоглощения, тем выше соответствующая эффективность строительного материала в конструкции. При этом учитывается также частотность звучания, от которой существенно зависит величина коэффициента звукопоглощения.

18.2. Звукопоглощающие материалы

Звукопоглощающие материалы разделяют по разным признакам. Чаще других признаков принимают характер поглощения звука, вид и технологию изготовления, характер поверхности изделий. Все эти материалы обычно являются также отделочными, поскольку способствуют созданию внешней архитектурной выразительности помещений.

По характеру поглощения звука материалы разделяют на пористые, мембранные и перфорированные. Наиболее распространенными являются пористые. Звуковая энергия поглощается в этих материалах в основном за счет трения частиц воздуха в порах и ка-

пиллярах, весьма развитых и различных по диаметру. 'С повышением пористости увеличивается звукопоглощение, хотя имеется некоторый предел пористости (около 80%), выше которого звукопоглощение не возрастает и даже имеется тенденция, к его снижению. Важен также размер диаметра пор. При малых размерах пор проникновение звуковой энергии в толщу материала затруднено, а звукопоглощение оказывается незначительным. Оптимальным может быть принят диаметр пор до 1 мм. При мембранном типе материала сила звука снижается вследствие затраты энергии на вынужденное колебание достаточно массивных и жестких мембран (плиты, фанерные листы, плотный картон, некоторые ткани и др.). Перфорированные панели и другие материалы имеют отверстия, в которых задерживается воздух, создающий тормоз на пути воздушного переноса звука, что создает лучший эффект звукопоглощения.

К звукопоглощающим материалам, отличающийся между собой внешним видом и технологией изготовления, относятся плитные, рулонные н комбинированные. По характеру поверхности изделий эти материалы разделяются на плиты с естественной фактурой, с порами и раковинами, с рифленой поверхностью, с перфорированной поверхностью, т. е. с отверстиями одного или разного диаметра, расположенных симметрично или бессистемно.

Независимо от разновидностей звукопоглощающего материала они имеют некоторые общие признаки: их коэффициент звукопоглощения не должен снижаться ниже 0, 20 при низких частотах звука и ниже 0, 40 при средних частотах. Они должны быть достаточно огнестойкими, противостоять гниению и не должны выделять химических веществ и неприятного запаха. Их средняя плотность не должна быть выше 300...400 кг/м3. Немаловажное значение имеют декоративные свойства и цвет звукопоглощающих материалов, поскольку они, как правило, служат и для архитектурной отделки помещений (чем, кстати, существенно отличаются от других пористых материалов — теплоизоляционных). Эти материалы при выполнении своей основной функции — поглощение звука — реагируют на частотность его колебания. С увеличением частотности звукопоглощение пористым материалом увеличивается, а при низких частотах повышенный эффект приносят сплошные воздушные прослойки (зазоры) размером 7...10 см между стенками.

К сравнительно эффективным относятся акустические плиты на основе синтетических связующих и с применением в них волокнистых заполнителей — стеклянной и минеральной ваты. Эти плиты имеют габариты 500X500x20 мм и среднюю плотность до 140 кг/м3. Они покрыты сверху декоративным покровным слоем и обладают хорошими декоративными качествами. Их используют для облицовки потолков, вестибюлей, театров, концертных залов, радиостудий и помещений с большим шумовыделением. Коэффициент звукопоглощения в интервале частот от 500 до 2000 Гц составляет 0, 40...0, 47, а предел прочности при разрыве — 0, 3...0, 4 МПа.

Другой разновидностью акустических изделий служат: плиты из 434

I легких бетонов на основе неорганических вяжущих и с применени-*■ ем пемзы, керамзита, вспученного перлита или вермикулита и др.; s плиты из фибролита средней плотности до 300 кг/м3, особенно при ширине стружки 2...3 мм; древесно-волокнистые плиты двухслойные перфорированные при воздушном зазоре в конструкции 5 см и более; гипсовые плиты (перфорированные и сплошные) армированные стекложгутом или поливинилхлоридным шнуром; древесностружечные плиты, изготовленные из мелкой стружки на основе синтетических смол, и некоторые другие. Практическую пользу приносят акустические звукопоглощающие штукатурки (в 3...4 слоя) на основе белого портландцемента и с заполнителями в виде обожженной каолиновой крошки с размером зерен 1...3 мм, или тонко-гранулированной минеральной ваты с гранулами 2...3 мм, или перлитового песка с размером зерен до 5 мм и насыпной плотностью 80...200 кг/м3. Эффективно выполняют функции конструкции из пористых волокнистых материалов, покрытых различными тонкими перфорированными листами и сетками. Перфорация в плитах и листах может быть сквозной и несквозной в зависимости от типа и назначения конструкций.

Широкой гаммой цветов обладают плиты «Силакпор», что вносит разнообразие в интерьеры помещений. Эти плиты изготовляют из легковесного ячеистого бетона (газо- и пенобетона) специальной структуры. Они могут быть с продольной щелевой перфорацией и без перфорации. Их средняя плотность 300...500 кг/м3, а коэффициент звукопоглощения в диапазоне 200...400 Гц составляет от 0, 3 до 0, 8. Хорошими эксплуатационными и архитектурными свойствами обладают плиты из газосиликата. При их изготовлении компоненты известь, песок, вода и красители смешивают, раствор заливается в формы, изделия запаривают в автоклавах, после чего их фрезеруют и калибруют; габариты — 750X350x25 мм. Следует отметить, что эффективность звукопоглощающих материалов становится высокой, если коэффициент звукопоглощения больше 0, 6, и средней, если этот коэффициент находится в пределах 0, 4...0, 6.

Высокой эффективностью отличаются акустические плиты, выпускаемые нашей промышленностью под названием «Акмигран» и «Акминит» средней плотностью 350...400 кг/м3, а также гипсовые перфорированные плиты (с несквозной перфорацией) для подвесных потолков.

«Акмигран» изготовляют из минеральной или стеклянной ваты (гранулированной) на связке из смеси крахмала, бентонита и кар-боксилметилцеллюлозы. После формовки и сушки плиты отделываются с поверхности (рис. 18.1).

«Акминит» имеет тот же состав, что и «акмигран», но вместо* бентонита используются каолин, литопон (смесь сернокислого бария и сернокислого цинка как пигментирующая добавка) и поли-вилацетатная эмульсия. Плиты изготовляются методом отливки смеси в формы, в которой, как отмечено, имеются гранулированная минеральная вата и раствор крахмального связующего. Формы вы-

сушиваются в сочетании с вакуумированием, механически обрабатываются и окрашиваются.

|

Плиты «акмигран» и «акминит» имеют коэффициент звукопоглощения в интервале 200...2000 Гц от 0, 4 до 0, 8. Перфорация плит уселичивает звукопоглощаемость на Ю...20% при частотах 200... 1000 Гц. Следует отметить, что применение «акмиграна» и «акми-нита» мозможно только при влажности до 70%, иначе крахмальное связующее набухает. Полимерные добавки повышают водоустойчивость, но не делают его водостойким. Увлажнение этих материалов снижает показатели звукопоглощающих свойств. Габариты плит — 300Х300Х Х20 мм. Лицевая сторона (окрашенная) плит имеет фактуру, т. е. отделку в виде неправильных трещин, или каверн, которые имитируют поверхность выветрившегося известняка. Плиты крепят с помощью металлических профилей или специальной мастики..

| Рис. 18.1. Звукопоглощающий материал «Ак-мигран> |

Большой звукопоглощающей способностью обладают асбестоцементные акустические экраны, перфорированные круглыми или щелевыми сквозными отверстиями, для подвесных потолков или стен в шумных помещениях. Они обладают высокой механической прочностью, огнестойкостью, долговечностью, гигиеничностью, экономичностью.

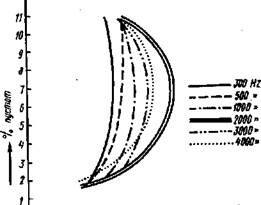

При особой форме пустот в виде резонаторов (полостей с узкой горловиной) роль звукопоглощающего и вместе с тем конструктивного материала может выполнять пустотелый глиняный кирпич, коэффициент звукопоглощения которого может составлять до 0, 8. Из других материалов следует отметить хорошие звукопоглощающие свойства асфальтобетона (рис. 18.2), особенно с пористой структурой, что важно учитывать при борьбе с городским шумом, в цехах заводов и т. п.

18.3. Звукоизоляционные материалы

Звукоизоляционные материалы применяют для изоляции помещений от распространения материального (ударного) переноса звука. В отличие от звукопоглощающих эти материалы остаются практически в скрытом от взора состоянии в виде прокладочных слоев в конструкциях. Их помещают обычно в конструкциях внутренних стен (перегородок) и междуэтажных перекрытий зданий. Они располагаются между наружными оболочками (панелей, щитов и др.), находясь в свободном (не сжатом) или даже подвешенном состоянии (например, подвешенные маты). Возможно и некоторое обжатие звукоизолирующей прослойки, например, между несущими панелями потолка и конструкцией пола на упругом основании.

■ т|^ Звукоизоляция всегда связана с характером конструкции, а не : 5й> лько со структурой и свойством материала, как в случае звуко-" 'йоглощения. Она не остается постоянной при изменении структуры ^конструкции, ее размеров и массы, жесткости связей в конструк-J ции, характера контакта и опирания элементов конструкции и т. п. ' Если конструкции однородные, например в виде сплошной плиты,.способной под влиянием звукового давления и колебаний звука совершать колебательные движения всей своей массой, то, как отме-

0, 1 0, 1 0,! 8, 4 0, 5 0, 6 0, 7 0, 6 — " Кющщиснт з9укжглощенця

Рис. 18.2. График звукопоглощающей способности асфальтобетона

чалось выше, звуковая изоляция возрастает с увеличением массы однородной конструкции. Это возрастание происходит медленно, пропорционально десятичному логарифму ее массы. Если конструкции неоднородны, состоят из двух или большего числа оболочек, с инородными прослойками между ними, то колебания каждой оболочки под влиянием звуковой волны отличаются и они постепенно ■ «гасятся» в конструкции. Гашению звука и шума способствуют прослойки из инородного материала в виде зернистых засыпок, волокнистых и пористых плит или в виде воздушных сплошных прослоек. Важно также, чтобы отсутствовали жесткие связи между стенками, разделенными прослойками, так как они тогда колеблются как одно целое и эффекта гашения звука не произойдет. Именно поэтому применение ограждений из плит или блоков с обычными пустотами (а не в форме резонаторов) не увеличивает звукоизоляции, которая, как и в других жестких конструкциях, определяется только массой ограждения. Хороший эффект звукоизоляции дают слоистые конструкции, формируемые из нескольких слоев различных мате-

риалов, значительно отличающихся между собой плотностью и жесткостью. Важной характеристикой качества прокладочного материала является его жесткость, которая, во-первых, призвана компенсировать отсутствие жестких связей между стенками в неоднородных конструкциях, а во-вторых, больше погасить ударных звуковых колебаний. Но и жесткость, определяемая динамическим модулем упругости, не должна быть чрезмерно высокой, так как чем ниже динамический модуль упругости, тем больше ударных шумов поглощает прокладочный материал. По величине модуля упругости различают три класса звукоизоляционных материалов: I — до 1 МПа, II — от 1 до 5МПа и III — от 5 до 15МПа.

Другой характеристикой звукоизоляционного материала является деформативность — способность материала сжиматься под определенной нагрузкой, обычно принимаемой в 1 МПа. По этой характеристике материалы могут быть разделены на мягкие, когда относительная деформация более 15%, полужесткие, если она в пределах — 5...15%, и жесткие — менее 5%. Еще меньше деформативность у твердых материалов — от 0 до 5%.

Общая оценка звукоизолирующей способности конструкции

производится путем вычисления ее значения/? = 10 lg —, где т —

коэффициент проницаемости (отношение звуковой мощности, прошедшей через ограждение, к звуковой мощности, приходящейся на это ограждение).

Звукоизоляционными акустическими материалами служат; полужесткие минераловатные и стекловатные маты и плиты на синтетической связке древесно-волокнистые изоляционные и.асбесто-цементные изоляционные плиты (последние используют в местах опирания конструктивных элементов перекрытий на стены зданий). Для звукоизоляции используют также плиты из полистирольного пенопласта, а из засыпных материалов — кварцевый песок, керамзит, шлак. В целом следует учитывать, что звукоизоляция помещений достигается не только в результате устройства ограждающих конструкций, но и комплексом мероприятий, например, планировочного характера с правильным размещением оборудования или по тщательной заделке швов и неплотностей.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Как предотвращается распространение звука в помещениях зданий? 2. Для каких целей используются звукопоглощающие строительные материалы и изделия и по каким признакам их разделяют? 3. Назовите (с краткой характеристикой) основные звукопоглощающие материалы. 4. Для каких целей применяются звукоизоляционные материалы и как влияют на уровень звукоизоляция конструкция, ее особенности? 5. Назовите основные разновидности звукоизоляционных материалов.

Щ-лава 19

|(ровельные, гидроизоляционные

Щ герметизирующие материалы

19.1. Общие сведения

V Кровельные, гидроизоляционные и герметизирующие материалы, особенно рулонные, листовые и штучные изделия, предназначены для того, чтобы обеспечивать полную изоляцию строительных конструкций зданий и сооружений от воздействия агрессивной внешней среды, особенно воды, влажного воздуха и других атмосферных факторов. В связи с этим материалы данной группы должны быть, во-первых, водонепроницаемыми, а во-вторых, удовлетворять прочности, деформативности, химической стойкости, водостойкости и долговечности.

Области применения этих материалов многообразны. Они требуются при наружной и внутренней защите подземных сооружений— котлованов, фундаментов, труб под насыпями и трубопроводов, коллекторов, туннелей, сводов траншей и т. п.— от воздействия грунтовых вод с растворенными в них агрессивными солями, кислотами и щелочами, а также другими химическими реагентами; для изоляции водохранилищ, бассейнов, водоемов и пр.; для защиты мостов (конструкций проезжей части, опор и др.); при устройстве противофильтрационных экранов и укрепительных покрытий в гидротехническом строительстве; для изоляции дна и откосов каналов в ирригационном строительстве; для заполнения полостей в горных породах при устройстве оснований и фундаментов; при защите междуэтажных перекрытий в производственных помещениях и санузлах; при устройстве плоской водонаполненной кровли, кровельных покрытий зданий и заделке прослоек в кровле; для герметизации стыков, температурных швов, отверстий в крупнопанельном строительстве и при прокладке труб.

Гидроизоляция не только предохраняет защищаемую поверхность от контакта с водной средой, но благоприятствует паро- и газоизоляции, повышению стойкости конструкционного материала против коррозии.

Применение гидроизоляционных материалов началось в глубокой древности. По данным раскопок установлено, что 4500—5000 лет назад природный битум и смолу использовали в качестве вяжущих и гидроизоляционных материалов при строительстве египетских и вавилонских сооружений, изоляции каналов и водостоков, фундаментов дворцов и храмов. Стены и полы в амбарах и зернохранилищах защищали битумной обмазкой, что обеспечивало длительную сохранность зерна и других сельскохозяйственных про-4 дуктов. Для повышении прочности и тепловой устойчивости в битумы нередко добавлялись порошкообразные материалы (минеральные порошки).

43**

Следует отметить, что природный битум до сих пор является одним из наиболее надежных гидроизоляционных материалов. Высококачественные лаки, мастики, краски и эмали изготовляют с применением этого материала. Однако в гораздо больших масштабах для гидроизоляционных и кровельных материалов в наше время используются искусственные битумы (из нефти) и дегтевые вяжущие вещества. Серьезным «конкурентом» битумам и дегтям явился гидроизоляционный материал, получаемый на основе синтетических смол и полимеров. По качеству он превосходит битумы и дегти и поэтому полимеры широко используют в гидроизоляционных пластмассах. Однако для гидроизоляции еще чаще используют компаундированные вяжущие вещества.

По виду применяемого связующего кровельные и гидроизоляционные материалы классифицируют на битумные, дегтевые, битум но-дегтевые, битумно-полимерные, битумно-резиновые и др.

По признаку физического состояния и внешнего вида кровельные и гидроизоляционные материалы разделяют на рулонные и листовые материалы, штучные' изделия, мастики, пасты и эмульсии,. лакокрасочные материалы. Каждая из этих разновидностей имеет свои специфические особенности в составе, структуре и свойствах. При оптимальных структурах всегда имеется тесная взаимосвязь между основными свойствами, выражаемая общими закономерностями, изложенными в теории ИСК. Они относятся как к твердым и упруговязким материалам типа рулонных и штучных изделий,. так и к пластично-вязким типа мастик, герметиков и др. Ниже рассматриваются основные гидроизоляционные, кровельные и герметизирующие материалы.

19.2. Рулонные гидроизоляционные материалы

Рулонные гидроизоляционные материалы делят на покровные и беспокровные.

Рубероид — кровельный и гидроизоляционный материал, получаемый путем пропитки кровельного картона мягким нефтяным битумом с последующим покрытием с одной или двух сторон тугоплавким битумом и минеральной посыпкой.

Для улучшения качества рубероида в битум покровного слоя иногда вводят наполнитель в виде тонкодисперсного порошка (известняк, доломит, тальк и др.). С целью повышения атмосферостой-кости рубероида, предотвращения слипания рулона и придания поверхности декоративного внешнего вида на лицевую поверхность наносят минеральную посыпку. В качестве посыпки используют измельченные минеральные материалы: слюду, тальк, асбест, часто цветные минеральные порошки и др.

Кровельный картон для изготовления рубероида получают из смеси хлопчатобумажного и льняного тряпья, бумажной макулатуры и целлюлозы. Такой картон хорошо пропитывается органическими вяжущими веществами и имеет достаточную прочность на

разрыв. В зависимости от массы 1 м2 картона (в г) его делят на марки: А-350, А-420 и Б-350, Б-420. Чем выше марка картона, тем выше его прочность и другие качественные показатели.

По назначению рубероид подразделяют на кровельный и подкладочный (гидроизоляционный), а по разновидности посыпочного материала — на рубероид с крупнозернистой, чешуйчатой или пылевидной посыпкой. Кроме того, в зависимости от вида посыпки и массы 1 м2 основы (кровельного картона) рубероид подразделяют на марки. В марках рубероида первая буква Р означает «рубероид»; вторые буквы — К и П — кровельный или подкладочный материал и, наконец, третьи буквы К» П и Ч — указывают на разновидность посыпки: крупнозернистая, пылевидная или чешуйчатая. Рубероид марок РКК 420-А, РКЧ применяют для верхнего слоя кровель как на горячей, так и на холодной мастике, а рубероид марок РПК и РПП — для подкладочных слоев кровельного ковра. Так, например, рубероид кровельный с крупнозернистой посыпкой марок РКК 420-А и РКК 350-Б рекомендуют для устройства верхнего слоя кровельного ковра. Рубероид кровельный с пылевидной подсыпкой РКП 350-Б используют для верхнего и нижнего слоев и, наконец, рубероид подкладочный с мелкозернистой и пылевидной лосыпкой соответственно РПП-ЗООА и РПЭ-300А применяют для нижних слоев кровельного ковра и рулонной гидроизоляции.

Рубероид выпускают в рулонах по ширине полотна кровельного картона 1000, 1025 и 1050 мм с площадью полотнища рулона 10, 0±0, 5 м2 или 20, 0 м2- Производство рубероида включает следующие основные операции: приготовление пропиточной и покровной массы, подготовка посыпочных материалов, пропитка полотна кровельного картона, нанесение покровных слоев тугоплавкого битума или битума с наполнителем, нанесение посыпочного слоя; охлаждение, а затем резка материала на полотнища заданной длины и сворачивание в рулоны (рис. 19.1).

Рубероид кровельный наплавляемый изготовляется в заводских условиях путем пропитки кровельного картона нефтебитумом малой вязкости с последующим нанесением с обеих сторон слоев мастики (покровной массы), состоящей из битума марки БНК-5 с минеральным наполнителем и пластификатором (цилиндровое масло, вапор и др.) в определенных соотношениях масс.

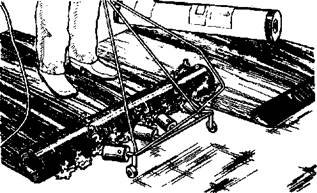

В отличие от обычного наплавляемый рубероид имеет с нижней стороны увеличенную толщину покровной массы. Так, если в обычном рубероиде количество покровной массы равно около 200... 300 г/м2, то в наплавляемом — 1000...2000 г/м2 и более. Такой рубероид не приклеивают к основанию с помощью специальных мастик, а укладывают путем подплавления нижнего покровного слоя горелками (горячий способ) или пластификацией этого слоя растворителем (холодный способ). На рис. 19.3 показана укладка наплавляемого рубероида на кровельное покрытие горячим способом.

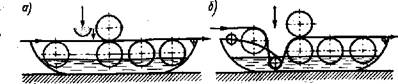

Производство наплавляемого рубероида осуществляется двумя способами: наливным (рис. 19.2, а) и окунанием (рис. 19.2, б).

■ jB обоих способах предусмотрен расход мастики сверху полотна «00 г/м2, снизу — от 600 до 2000 г/м2. Чем толще нижний слой, тем надежнее работает рубероид как гидроизоляция, хотя стоимость его возрастает. Этот рубероид выпускается шести марок: РК-420-1, 0;

■ jB обоих способах предусмотрен расход мастики сверху полотна «00 г/м2, снизу — от 600 до 2000 г/м2. Чем толще нижний слой, тем надежнее работает рубероид как гидроизоляция, хотя стоимость его возрастает. Этот рубероид выпускается шести марок: РК-420-1, 0;

Рис. 19.2. Схема производства наплавляемого рубероида; а — способ налива; б —способ с последую ищи намазыванием

РК-500-2, 0; РЧ-350-1, 0 — для верхнего слоя кровельного ковра и РМ-350-1, 0; РМ-420-1, 0; РМ-500-2, 0 —для нижних слоев кровельного ковра. В этих марках первая цифра означает массу картона (в г/м2), вторая — массу наплавляемой части мастики нижнего слоя рубероида (в кг).

Рис. 19.3. Наклеивание наплавляемого рубероида горячим способом

Перфорированный рубероид в отличие от обычного имеет в картоне отверстия диаметром 20 мм (перфорация), расположенные в шахматном порядке на расстоянии 100 мм друг от друга. Кровли с его применением «дышат», так как на ее поверхности не возникает вздутий от давления пара снизу, а при деформациях основания не наблюдается разрывов кровельного ковра.

|

|