Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Обработка проб для анализов и испытаний

|

|

Прежде чем передать пробу ПИ на испытания, необходимо выполнить ряд операций, которые могут быть названы полевой обработкой пробы. Она осуществляется вблизи места отбора пробы и выполняется персоналом разведочной партии.

Полевая обработка проб, отбираемых при разведке месторождений ПИ, заключается в подготовке материала, добытого из разведочных или подготовительных горных выработок, а также из буровых скважин, к лабораторным или иным испытаниям. Необходимость такой подготовки обусловлена тем, что в начальную пробу всегда отбирается много материала, а лабораторные исследования проводятся с малыми его количествами: пробы для химического или минералогического анализа имеют массу от 0, 5 до 50 кг, иногда более; масса же конечных проб, направляемых в лабораторию, находится в пределах 20—30 г и лишь для анализа на благородные металлы до 200 г. Кроме того, различные условия и задачи опробования могут вызвать необходимость смешивания различных проб, их просушки и пр. Очень малое содержание полезных компонентов в некоторых месторождениях, таких, как россыпи или редкометальные штокверки, требует предварительного обогащения проб, для чего производится промывка песков или протолочек, иногда отдувка материала, отобранного в пробу.

Ниже кратко описаны приемы полевой обработки проб, получаемых в процессе разведки месторождений ПИ, которые предназначаются для химического и минералогического анализов или для технологических испытаний.

Объединение проб производится с целью получения средних данных по какому-либо участку объекта разведки с минимальными затратами на анализы проб (групповые пробы).

Основные правила, которые должны соблюдаться при объединении проб, заключаются в следующем: 1) объединять можно только смежные пробы, находящиеся на одном и том же участке, по которому предполагается получить средние значения качественных показателей ПИ; 2) объединять допустимо только однотипный по качеству материал, характеризующий тип или сорт ПИ.

Объединение проб возможно в начале процесса обработки, часто на месте взятия проб, без их измельчения или сокращения, и в конце обработки, после доведения каждой индивидуальной пробы до конечной массы, требуемой для лабораторных испытаний. Первый способ уместен в тех случаях, когда начальные массы проб невелики, — при бороздовом, шпуровом или точечном способах опробования. Объединение проб большой массы, таких, как задирковые, валовые или крупные бороздовые, удобнее производить вторым способом. Последний имеет еще то преимущество, что в случае необходимости можно воспользоваться дубликатами объединенных индивидуальных проб для их раздельного анализа.

Объединение материала конечных проб, выполняемое вторым способом, должно производиться пропорционально массам начальных проб, если последние отражают различные величины опробованных участков (мощности тела, площади сечений или иных частей объекта опробования). Когда же пробы различной массы характеризуют участки тела ПИ примерно одинаковой величины, то в объединенную пробу должны отбираться равные порции материала из всех индивидуальных проб.

Количество проб, которые целесообразно объединять при систематическом опробовании разведочных и подготовительных горных выработок, зависит от расположения проб и от расстояний между ними. Обычно объединяются две-четыре смежные пробы в выработке. Для характеристики же значительной части объекта разведки — разреза по простиранию или по падению, блока или очистной ленты — могут объединяться многие индивидуальные пробы.

Если групповая проба составляется из индивидуальных линейных (по керну или по бороздам), то навески от индивидуальных проб должны отбираться пропорционально их длинам.

Объединенная проба может быть составлена из всех секций по разведочному пересечению, а ряд таких объединенных проб может быть, в свою очередь, объединен в большую групповую пробу. Последняя может служить материалом для анализов ПИ на попутные компоненты, определение которых в каждой индивидуальной пробе нецелесообразно.

Сушка проб бывает необходима в большинстве случаев, так как пробы, доставляемые из горных выработок, из шлама буровых скважин и из навалов добытого минерального сырья, обладают большей или меньшей влажностью. Иногда материал пробы настолько насыщен влагой, что при дроблении способен образовать грязеподобную массу, забивающую рабочее пространство в дробилках, истирателях и ситах и непригодную для ее обработки. Нормальная схема обработки проб строится из предположения, что материал пробы сухой.

Пробы большой массы предпочтительно сушить на открытых площадях при сухом климате и под навесом, защищающим от атмосферных осадков. Сушка же проб небольшой массы (до 2—3 кг) при большом их количестве ведется в печах-духовках, оборудованных серией железных противней. Сушить породы надлежит при температурах, не превышающих 100°С, так как более высокие температуры вызывают разложение некоторых минералов, влекут потери серы в сульфидных рудах и кристаллизационной воды во многих минералах. Ископаемые угли, взятые на пробу, должны подсушиваться при температуре 50°С в течение трех часов, бурые угли — до пяти часов в специальных сушильных шкафах.

Дробление и измельчение проб. Для химического и минералогического анализов в конечную навеску попадает лишь небольшая часть начальной пробы, которая может остаться подобной начальной пробе только при достаточном числе частиц, состаляющих однородную массу. Такую однородную массу можно получить из начальной пробы с кусками разной крупности лишь при условии её измельчения до частиц одинаковой крупности при тщательном перемешивании измельченного материала.

Таблица 25. Значение коэффициента К в формуле Q=Kd2

| Распределение полезного компонента в руде | K |

| Равномерное Неравномерное Весьма неравномерное Крайне неравномерное | 0, 05 0, 10 0, 2-0, 3 0, 4-0, 5 |

Для определения необходимой степени измельчения материала пробы используется эмпирическое соотношение массы пробы и диаметра частиц

Q=Kd а

где Q— надежная масса пробы, гарантирующая ее представительность, кг;

d — диаметр наибольших частиц в пробе, мм;

K — коэффициент, зависящий от размеров вкрапленности ценного минерала;

а — показатель степени, зависящий от размеров вкрапленности ценного минерала.

Наиболее распространенным в практике разведочного опробвания является это выражение с показателем степени 2, называемое формулой Ричардса — Чечетта: Q=Kd2.

Для этого выражения рекомендованы значения коэффициента К. в зависимости от равномерности распределения полезного компонента в руде (по В. М. Крейтеру), приведенные в табл. 25.

В обычных случаях обработки разведочных проб производится их дробление до размеров наибольших частиц около 10 мм и затем измельчение до размеров минеральных частиц менее 1 мм (предельно до 0, 1 мм). При этом различаются четыре стадии дробления и измельчения по крупности:

1) крупное — диаметр частиц 100 — 30 мм;

2) среднее — 12—5 мм;

3) мелкое — 3—0, 7 мм;

4) тонкое — 0, 15—0, 07 мм.

Единичные пробы, получаемые в процессе поисковых работ, обычно дробятся вручную, если не представляется возможным воспользоваться механической дробилкой на близлежащем горном предприятии или в крупной разведочной партии. Для ручного дробления употребляются ступы — от металлических больших размеров до фарфоровых и яшмовых для тонкого измельчения конечной порции пробы.

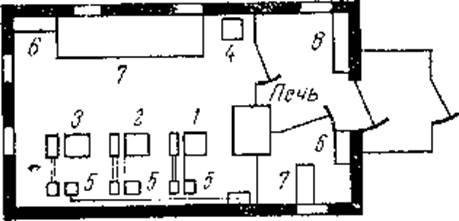

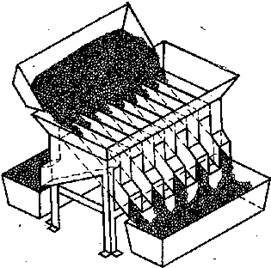

При массовом опробовании в разведочной партии или экспедиции, а тем более на действующем горном предприятии должно быть оборудовано проборазделочное помещение. Примерная схема такого помещения показана на рис. 100 (по М. Н. Альбову). Для дробления проб применяются лабораторные щековые дробилки, техническая характеристика которых приведена в табл. 26.

| . |

Рис. 100. План помещения для обработки проб

1 — щековая дробилка; 2 — валки; 3 — истиратель; 4 — плита для истирания; 5 — электродвигатели; 6 — шкафы; 7 — столы; 8 — полки

Крупность кусков, поступающих в дробилку, не должна превышать 50—60 мм. Если отдельные куски в пробе окажутся большими, то их следует расколоть молотком.

Для дробления проб каменного угля применяются молотковые дробилки, подобные дробилке ДМ-300. Такая дробилка способна раздробить 500 кг каменного угля за 1 ч на куски крупностью от 25 до 3 мм. Ее установочная мощность 7 кВт, габариты: 534 х 195 х Х540 мм, масса 400 кг. На такой дробилке можно также дробить большие порции других нетвердых ПИ.

Измельчение материала пробы производится на валках, в шаровых мельницах, дисковых и вибрационных истирателях. Лабораторные дробильные валки представляют собой два горизонтальных цилиндра, вращающиеся навстречу друг другу и раздавливающие проходящие между ними частицы пробы. Дробильные валки Механобра (59-ДР) позволяют дробить материал крупностью до 10 мм с измельчением до 4—1 мм. Наибольшая производительность валков 90 кг/ч; габариты 535x390x330 мм, масса 101 кг.

Таблица 26

Техническая характеристика щековых дробилок

| Показатели | Типы дробилок | |

| 58-ДР | 40-ДР | |

| Размеры загрузочного отверстия, мм Число оборотов в минуту Установочная мощность, кВт Габариты, мм длина ширина высота Масса (без электродвигателя), кг Производительность, кг/ч: при ширине разгрузочной щели 6 мм »»»» 3 мм »»»» 1 мм | 100X60 500X650 1, 40 | 74X58 0, 75 - |

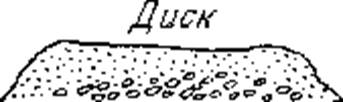

Тонкое измельчение пробы в большинстве случаев производится на дисковых истирателях, позволяющих истирать и большие, и малые количества материала сравнительно быстро. В истиратель поступает проба после дробильных валков и, проходя между вращающимися вертикальными дисками, истирается до нужных размеров частиц. Дисковый истиратель Механобра (60-ДР) имеет следующую характеристику: производительность 20 кг/ч, установочная мощность 0, 5 кВт, конечный диаметр частиц 0, 1—0, 05 мм, основные размеры 500x300x410 мм, масса 30 кг. Кроме того, для тонкого измельчения можно использовать лабораторную шаровую мельницу, которая менее производительна по сравнению с дисковым истирателем, но дает более равномерно измельченный материал. В разведочной практике применяется также вибрационный истиратель (75-БД), предназначенный для одновременного измельчения четырех проб небольшой массы (50—100 г).

Просеивание проб производится с целью контроля процесса измельчения и разделения измельчаемого материала на классы по крупности частиц. Такое разделение помогает лучше выполнить обработку пробы, так как смешение частиц самых разных размеров в пробе — от 50 мм до сотых долей миллиметра — усложняет измельчение пробы и дальнейшую её обработку, особенно если проба велика по массе.

Перед дроблением следует просеять пробу — крупную на грохоте, а малую на ситах — для отделения рудной мелочи, которая не должна дробиться на щековых дробилках по малости своих размеров. Такое просеивание пробы называется вспомогательным.

После дробления проба снова просеивается для отделения слишком крупных частиц, которые случайно проскакивают через дробильные машины или иным путем попадают в измельченную пробу. Эти крупные частицы направляются повторно на измельчение. Просеивание после дробления называется контрольным.

Грохот представляет собой сито с крупными отверстиями. Ручной грохот изготовляется из металлической сетки, которая натягивается на деревянную раму размером примерно 0, 7 хО, 3 м. Материал пробы, набрасываемый на грохот, разделяется на два класса, например, при размерах отверстий 10 мм этот материал образует классы +10 мм, остающийся на сетке, и —10 мм, прошедший через сетку. При большом объеме работ применяется механический лабораторный грохот Механобра 138-Гр. Этот грохот имеет производительность 75 кг в час при мощности 0, 25 кВт; масса его 16 кг.

Пробы небольшой массы просеиваются при помощи комплекта круглых сит. Сита подразделяются по крупности отверстий на несколько стандартных размеров; при этом существует два обозначения крупности сит: по размерам отверстий, выражаемых в миллиметрах, и по числу отверстии, приходящихся на линейный дюйм. Последняя размерность называется «меш». Сравнение некоторых стандартных сит, обладающих примерно одинаковыми ячейками, но выраженных в той и другой размерности, приведено в табл. 27.

Таблица 27

Размеры ячеек некоторых стандартных сит

| Размер стороны ячейки (ГОСТ 2851—45), мм | 1, 0 | 0, 5 | 0, 3 | 0, 2 | 0, 1 | 0, 075 | |

| Число отверстий на линейный дюйм, меш |

Перемешивание проб является важной операцией, обеспечивающей равномерное распределение рудных и нерудных минеральных компонентов. Она осуществляется каждый раз после дробления пробы перед ее сокращением.

Крупные пробы, такие, как валовые или задирковые, массой от сотен килограммов до 2—3 т, перемешиваются обычно путем перелопачивания. Для этого из кучи материала лопатой из разных мест набираются порции и перекидываются в другое место. Перекидывание повторяется несколько раз до получения однородной на вид смеси.

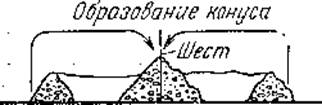

Для более тщательного перемешивания материала пробы рекомендуется способ кольца и конуса, который целесообразно применять для проб менее 1 т. Этот способ состоит в следующем: на ровную чистую площадку насыпается материал пробы в виде конуса; эту коническую насыпь разравнивают, развертывают в диск и затем о кольцо при помощи доски или металлической пластины, вдавливания ее с вершины конуса с одновременным поворачиванием вокруг оси конуса (рис. 101). После этого с внешней стороны кольца материал снова забрасывается совком или лопаткой внутрь кольца до тех пор, пока весь материал пробы не переместится в новый конус, как показано на верхней фигуре рисунка. Эти операции, повторенные два-три раза, обычно дают возможность хорошо перемешать пробу.

Небольшие пробы массой 3—5 кг можно перемешивать способом перекатывания. Для этого на брезент или на клеенку высыпается проба и производится ее перемещение по поверхности подстилки следующим образом: взявшись за противоположные по диагонали углы подстилки, поочередно поднимают то один, то другой угол с легким встряхиванием, затем то же повторяют с другой парой углов. При этом материал пробы перекатывается с одного края подстилки на другой, поворачивается и таким образом перемешивается. Однако при значительной крупности материала этот способ может не дать хорошего смешения частиц.

Конус

Рис. 101. Перемешивание пробы по способу кольца и конуса.

Сокращение проб является заключительной операцией обработки, назначение которой состоит в том, чтобы уменьшить материал пробы до величины, достаточной для выполнения анализа или иного испытания. Все предшествующие операции (от дробления пробы до ее тщательного перемешивания) являются подготовительными, необходимыми для получения материала требуемой крупности и равномерного состава. Только при этих условиях можно сокращать материал пробы с гарантией того, что он будет и в малом количестве соответствовать среднему составу пробы, т. е. будет представителен для анализа.

Сокращение крупных большевесных проб производится обычно на месте их отбора, и после перемешивания перелопачиванием эти пробы сокращаются одним из следующих способов.

Кратное сокращение применяется для валовых проб из горных выработок и осуществляется отделением в пробу второй, пятой, десятой вагонеток или бадей из общей большой массы добытого ПИ. Соответственно отбитая масса минерального сырья сокращается в 2, 5, 10 раз. Пробы относительно небольшие, как, например, отобранные задирковым способом, можно сокращать таким же методом, но отбирать меньшие порции — лопатой, совком и т. п. — через определенные интервалы черпания. Таким образом, из массы минерального сырья берется некоторая его часть в пробу, а остальная масса отбрасывается в соответствующий отвал. Возможность кратного сокращения следует проверять по формуле: Q=Kd2при выбранном значении К.

Полное вычерпывание является разновидностью общего способа кратного сокращения, но проводится по более строгой системе. После перемешивания материал пробы разравнивается и на нем намечается равномерная сетка или набрасывается веревочная сеть, подобная той, которая употребляется при отборе проб способом вычерпывания. Из ячеек сети совком или лопаткой вычерпываются до основания насыпи порции материала и объединяются в одну сокращенную пробу.

Пробы малой массы (как начальные, так и получаемые в конечной стадии процесса обработки из проб большой массы) сокращаются различными способами, из которых наиболее распространены в практике способ квартования и некоторые простейшие приспособления для сокращения пробы вдвое.

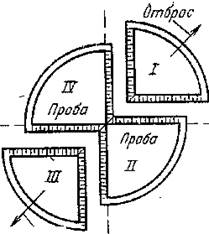

Квартование — самый давний способ сокращения пробы выполняется следующим образом. Тщательно перемешанный материал пробы развертывается в диск с таким расчетом, чтобы материал расположился слоем 2—5 см в зависимости от размера пробы. Затем насыпь делится на четыре равные части — на четыре сектора — путем наложения крестовины или при малом количестве материала с помощью пластинки (рис. 102). Материал двух противоположных секторов выбрасывается совками с заметанием мелочи волосяной щеткой. Оставшиеся два сектора смешиваются и представляют собой сокращенную вдвое пробу. Если необходима степень сокращения больше двух (четыре или восемь), то перемешанный остаток вновь сокращается еще один или два раза.

Рис. 102. Квартование пробы

Сокращение прибором С. М. Коломейченко в несколько раз увеличивает производительность сокращения проб средней или малой массы.

Прибор представляет собой делительный совок, состоящий из согнутых полос тонкого листового железа, скрепленных соединительными брусками (рис. 103). Оптимальным числом принято семь таких полос с высотой и длиной в зависимости от объема проб, предназначенных для массового сокращения. Этот сложный совок может быть использован лишь в комплекте со специальным столом, в котором должны быть сделаны две щели, расположенные под прямым углом друг к другу. Щели являются приемными каналами для осыпания сокращенной части пробы в сосуд, подставляемый под стол.

Рис. 103 Прибор С. М. Коломейченко для сокращения проб

Процесс сокращения пробы быстрый и простой. Материал пробы хорошо перемешивается на столе и раскладывается в виде диска в створе прямоугольных вырезов. Затем на материал пробы накладывается совок, погружаемый легким нажатием до поверхности стола, и движением в направлении открытых концов делительных полос к приемной щели примерно половина пробы ссыпается в щель и далее в сборный сосуд под столом. Вторая половина пробы остается на столе. Она может быть выброшена или, в свою очередь, сокращена в зависимости от требуемого количества материала на анализы и в дубликат пробы. Для второго сокращения достаточно повернуть совок на 90° и ссыпать материал второго сокращения в другую приемную щель. Сокращение желобковым делителем Джонса — самый производительный и надежный способ отделения половины пробы в процессе ее отработки. Он пригоден для сокращения любых проб (и больших и малых), нужно лишь размеры делителя согласовать с объемами массовых проб

Рис. 104. Желобковый делителъ Джонса

Рис. 104. Желобковый делителъ Джонса

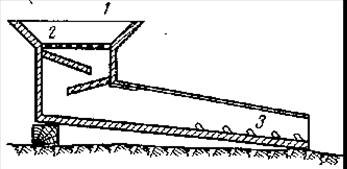

Делитель состоит из металлической коробки с раструбом вверху и двумя сериями разнонаправленных желобков внутри, выходящих в нижней части коробки с одной и с другой ее сторон (рис. 104). Число желобков должно быть 16—20 при ширине каждого желобка, превышающей в 5—6 раз диаметры наибольших частиц пробы.

Сокращение пробы на делителе Джонса весьма простое: проба, собранная в ендовку или совок размером, равным длине делительного коробка, аккуратно высыпается в последний, как показано на рис. 104. Разделенная проба ссыпается в две ендовки, подставленные с обеих сторон под выходными отверстиями желобков делителя. Вся операция разделения пробы длится не более 1 мин. Установка для обработки геологических проб (УОГП), сконструированная ВИТРом, измельчает всю массу пробы (15—20 кг) до необходимой крупности частиц (минимально 0, 1 мм) с последующим автоматическим отбором лабораторной навески путем «отсечек» из потока измельченной массы. При этом количество частных проб (отсечек) может достигнуть 300, что обеспечивает вполне достаточную представительность измельченного материала. Обработка проб из россыпей существенно отличается от таковой для других твердых ПИ. Прежде всего, исключается операция дробления, так как в россыпях она выполнена природой. Но главным отличием является предварительное обогащение песков путем их отмывки в воде до получения черного шлиха, т. е. тяжелого минерального концентрата. На испытание направляются не пески, в которых полезные минералы содержатся в малых и весьма малых количествах, а обогащенный материал — шлих.

Полный цикл промывки пробы песков состоит из трех операций: отмучивания, отмывки и доводки. Первая операция преследует цель отделения глинистого материала и крупных кусков; вторая позволяет разделить основную массу песка на Легкие частицы, уносимые с потоком воды, и более тяжелые, остающиеся в промывочном устройстве; третья заключается в отделении тем или иным способом балластных минералов, остающихся в шлихе в значительном количестве после второй операции. Доводка производится или путем более тщательной отмывки малого количества песка или отделением магнитом минералов, обладающих повышенной магнитностью.

Промывка производится в лотке или ковше малыми порциями, а для проб большой массы применяются бутары. В лоток загружается 6—8 кг песков, он погружается в воду в наклонном положении и гребком разрыхляется песчаная масса, в результате чего образуется муть из тончайших частиц, уносимая с лотка естественным водотоком, и выделяются крупные гальки или щебень, которые сбрасываются. Комки глины при этом растираются рукой. На этом заканчивается операция отмучивания в лотке. Затем лоток погружается в наклонном положении в воду, лучше всего в поток с медленным течением, и приводится в круговое движение с легким встряхиванием. При поисковом опробовании пески не следует отмывать слишком тщательно, так как вместе с легкими смываемыми из лотка минералами можно упустить и мелкие частицы более тяжелых полезных минералов. Поэтому поисковые пробы промываются до серого шлиха. Отмывка серого шлиха до черного и представляет собой в большинстве случаев операцию доводки. В операцию доводки многих золотосодержащих шлихов входит еще отделение магнитных минералов, осуществляемое после просушки шлиха перед его запечатыванием в пакет на отправку для лабораторного анализа.

Бутара представляет собой деревянный ящик, наклонно поставленный вблизи водного потока (рис. 105). С приподнятого конца ящика устроен загрузочный воротник с металлической крупной сеткой; в другом его конце набиты плинтусы, у отвесных стенок которых задерживаются при промывке тяжелые минералы и среди них ценные компоненты: золото, платина, касситерит, вольфрамит и др. Для более полного улавливания золота на дно бутары набивается грубошерстное сукно.

Рис. 105. Бутара.

1 — загрузочный воротник; 2 — плинтусы

Промывка пробы на бутаре производится на металлической сетке, куда высыпается материал пробы, под струей воды, подведенной к бутаре по желобу или шлангу. При этом крупные куски и галька отбрасываются в сторону, а мелочь с потоком мути проходит через бутару, оставляя на ее дне свой ценный груз. Размеры бутары для промывки разведочных проб: длина 2 м, ширина 40—60 см, высота 60—80 см. Угол наклона дна бутары 8—10°. Производительность на такой бутаре от 3 до 6 м3 в смену.

Новый ручной прибор для промывки проб золотоносных песков (РОП-2) менее громоздок в сравнении с бутарой. Он состоит из следующих основных частей: сетчатого барабана, ванны, контрольного шлюза и эфелесбориика. Устанавливается прибор около зумпфа емкостью не менее 0, 2 м3, наполняемого водой по мере надобности. Производительность РОП-2 от 1, 5 до 2 м3 песков в смену.

Отработка алмазных песков усложняется ввиду очень малых содержаний ценных минералов в россыпи и относительно небольшой их плотности веса. Поэтому пробы алмазоносных песков берутся в больших объемах, от которых отделяются части размерами 1—3 м3. Эта часть пробы служит для определения содержаний тяжелой фракции по классам крупности, выхода шлиха, петрографического состава песков и шлиха по классам, степени промывистости песков. После этого производится обработка всей пробы с преимущественным отбором шлихов из тех фракций, где возможно накопление алмазов. Промывка производится на бутарах, устроенных с таким расчетом, чтобы отбирался в основном материал крупностью от 0, 2 до 16 мм, где концентрируются практически все алмазы.

При опробовании россыпей в период разведки почти всегда выполняется механический анализ песков и ситовый анализ шлиха с целью определения соотношения в объемных процентах материала различных фракций по крупности. Знание этих соотношений для песков и ценного минерала важно при решении вопросов обогащения песков и извлечения полезных компонентов из них.

Для промывки крупных проб из россыпей используются обогатительные установки, предназначаемые для опытной эксплуатации россыпных месторождений и обладающие большей производительностью по сравнению с простейшими промывочными устройствами, описанными выше.

|

|