Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология обработки заготовок на круглошлифовальных станках

|

|

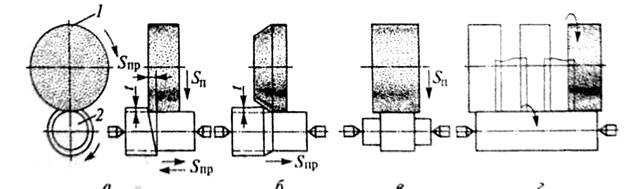

Наружное круглое шлифование заготовок типа тел вращения на центровых станках можно осуществить продольными рабочими ходами, врезанием и комбинированно (рис. 14).

| Рисунок 14 Схемы круглого наружного шлифования: |

а — шлифование с продольными рабочими ходами: 1 — шлифовальный круг; 2 — шлифуемая заготовка; б - глубинное шлифование; в — врезное шлифование; г — комбинированное шлифование; Sпр — продольная подача; 5п — поперечная подача;

t — глубина обработки

При шлифовании с продольными рабочими ходами (рис. 14, а) шлифуемая заготовка 2, вращаясь в неподвижных центрах, совершает продольное перемещение вдоль своей оси со скоростью vSпр (мм/мин). В конце двойного или каждого хода шлифовальный круг 1 перемещают в направлении, перпендикулярном оси шлифуемой заготовки 2, на установленную глубину шлифования.

Этот способ целесообразно применять для шлифования заготовок с цилиндрической поверхностью значительной длины. Глубину шлифования рекомендуется выбирать не более 0, 05 мм на ход стола. При чистовом шлифовании глубина шлифования еще меньше.

Глубинное шлифование (рис. 14, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0, 4 мм за один проход. Основную работу резания выполняет коническая часть круга, а его цилиндрическая часть только зачищает обрабатываемую поверхность заготовки.

Глубинное шлифование можно рассматривать как разновидность обдирочного шлифования. Обработку производят с большими глубинами (свыше 5 мм), с малыми скоростями продольных подач (100...300 мм/мин), в основном за один рабочий ход стола. Под обдирочным шлифованием понимают обработку, предназначенную для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

Врезное шлифование (рис. 14, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. При чистовом шлифовании в отличие от обдирочного преследуют цель достичь необходимых формы и параметра шероховатости шлифуемой поверхности. Шлифование производят одним широким кругом, высота которого на 1, 0... 1, 5 мм больше длины шлифуемой поверхности. Заготовка не имеет движения продольной подачи; движение поперечной подачи шлифовального круга на заданную глубину производят непрерывно или периодически. Для получения поверхности с меньшими отклонением формы и шероховатостью шлифовальному кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Этот способ обработки заготовки имеет следующие преимущества по сравнению со способом шлифования с продольными ходами:

• движение подачи круга производится непрерывно;

• можно шлифовать фасонные заготовки профилированным Шлифовальным кругом;

• на шпиндель станка можно устанавливать два или три шлифовальных круга и шлифовать одновременно несколько участков

заготовки.

Недостатки способа врезания:

• вследствие высокой производительности выделяется большое количество тепла;

• круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо осуществлять с обильным охлаждением;

• необходимо часто править круг из-за быстрого искажения его геометрической формы.

При комбинированном шлифовании (рис. 14, г) сочетается шлифование с продольными ходами и врезанием. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при движении поперечной подачи круга, затем соседний с ним участок и т.д. Края участков при шлифовании перекрывают друг друга на 5... 10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой (0, 02...0, 08 мм) снимают двумя-тремя продольными ходами с увеличенной скоростью.

Устройства для установки и закрепления кругов на круглошлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках (см. подразд. 1.5).

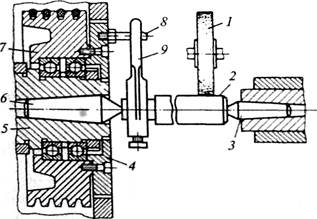

Устройство для установки и закрепления заготовок на круглошлифовальных станках показано на рис. 15. Задний центр 3 и передний центр 6— не вращающиеся. Ось шлифовального круга 1 при обработке цилиндрической поверхности заготовки параллельна оси центров станка. Центр 6 установлен в шпинделе 5 передней бабки станка. Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4, пальца 8 и хомутика 9. На торцах заготовки выполнены специальные центровые отверстия (рис. 16). Конические поверхности этих отверстий при установке

Рисунок 15 Установка заготовки в неподвижных центрах круглошлифовального станка:

1 — ось шлифовального круга; 2— заготовка; 3 — задний центр: 4— поводковый диск; 5— шпиндель; 6 — передний центр; 7 — шкив; 8 — палец; 9 — хомутик

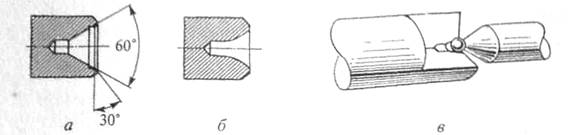

Рисунок 16 Центровые отверстия:

а — с предохранительной выточкой; б — с криволинейной образующей; в — со

сферической поверхностью центра

заготовки совмещаются с коническими поверхностями центров передней и задней бабок станка.

В некоторых случаях применяют центровые отверстия с предохранительной выточкой (рис. 16, а) или с криволинейной дугообразной образующей несущего конуса (рис. 16, б). Преимуществами центровых отверстий такой формы или сферических (рис. 16, в) являются их нечувствительность к угловым погрешностям, лучшее удержание смазки, снижение погрешностей установки и повышение точности обработки. Заготовки, имеющие отверстия или выточки на торце диаметром более 15 мм, обрабатывают в грибковых («тупых») центрах.

Если заготовку перед шлифованием подвергают термической обработке, то центровые отверстия перед установкой заготовки на станок необходимо очистить от окалины и загрязнений путем шлифования или притирки.

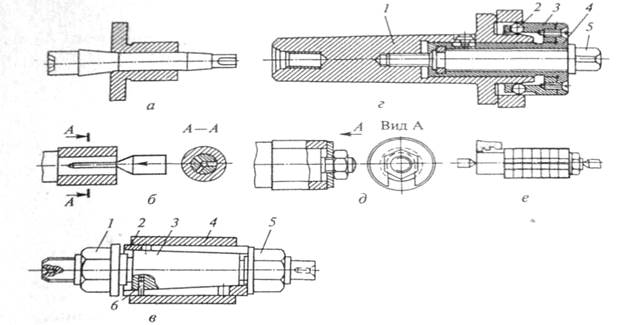

Если заготовка имеет отверстие, то она может базироваться при обработке на оправке (рис. 17). По способу крепления оправки подразделяют на центровые (рис. 17, а, в и е) и консольные (рис. 17, г и д); по способу установки — на жесткие (рис. 17, а, д и е) и разжимные (рис. 17, б, в и г).

Заготовки, имеющие точные базовые отверстия с допуском 0, 015...0, 03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0, 01...0, 015 мм на 100 мм длины) или по прессовой посадке (рис. 17, а). При менее точных базовых отверстиях (с допуском более 0, 03 мм) применяют разжимные оправки (рис. 17, б, в и г). Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0, 01—0, 02 мм), на которые устанавливают одну заготовку (рис. 17, д, в) или несколько заготовок (рис. 17, е), закрепляемых гайкой.

К разжимным относятся также оправки с гидравлическим или гидропластовым зажимом. Эти оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется заготовка. На таких оправках зажимают заготовки, деформируя тонкостенный цилиндр, находящийся под равномерным давлением изнутри.

Рисунок 17 Оправки:

а — жесткая с прессовой посадкой; бив — разжимные; 1 и 5 — гайки; 2 — цанга; 3 — конус; 4 — заготовка; 6 — штифт; г — разжимная со скользящей посадкой и закреплением гайкой: 1 — оправка; 2 — шарики; 3 — сепаратор; 4 — втулка; 5 — винт; д и е — жесткие для одной и нескольких заготовок

Для создания давления используется жидкость или пластмасса.

Для передачи крутящего момента от планшайбы станка к оправкам с заготовками применяют различные поводки, хомутики и патроны (аналогичные рассмотренным в гл. 4 применительно к токарным станкам).

При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости. При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе С ИД. В таких случаях применяют один и несколько упорных люнетов — дополнительных опор для обрабатываемой заготовки.

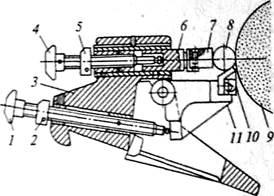

В единичном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис. 18) для восприятия радиальной (горизонтальной) и касательной (вертикальной) составляющих силы резания. В конструкции люнета положение вертикальной колодки 10, закрепленной на упорном рычаге 11, устанавливается регулировочным винтом 1, перемещающимся в корпусе люнета 3.

Рисунок 18 Люнет с двумя колодками:

1 — винт; 2 и 5 — кольца; 3 — корпус люнета; 4 — винт; б — пкноль; 7— колодка; 8 — заготовка; 9 — шлифовальный круг; 10 — верти кальная колодка; 11 — рычаг

Положение горизонтальной колодки 7, закрепленной на пиноли 6, регулируется винтом 4. По мере шлифования кругом 9 заготовки 8 необходимо регулировать положения колодок, так как диаметр шлифуемой поверхности уменьшается. Окончательное положение колодок зависит от диаметра обработанной детали. При наладке станка колодки устанавливают по эталонной детали или по калибру с кольцами 2 и 5, которые ограничивают осевое перемещение регулировочных винтов 1 и 4. Положения колодок предпочтительнее регулировать винтом 4, так как перемещение заготовки в горизонтальном направлении оказывает наибольшее влияние на точность обработки.

Правка шлифовальных к р у г о в. Устройство для правки круга алмазом устанавливают на задней бабке круглошлифовального станка. Алмазный карандаш в пиноли имеет микрометрическую подачу, которая осуществляется вращением рукоятки вручную. На пиноли может быть также смонтирована оправка для безалмазной правки. Устройство для автоматической правки круга монтируют на корпусе шлифовальной бабки. Правильное устройство обеспечивает одно- или двухпроходную правку по гладкому или ступенчатому копиру. Правильное устройство включается по команде от реле счета числа прошлифованных деталей или оператор нажимает для этого кнопку (см. также подразд. 1.3).

Методы и средства измерения при круглом шлифовании. В мелкосерийном производстве широко используют для измерения диаметра шлифуемой поверхности микро- Петры. Жесткие и индикаторные скобы предпочтительны а массовом производстве. Скоба фиксированного типа имеет жесткие или регулируемые на заданный размер измерительные губки. Скоба дает информацию: «проходит» или «не проходит». Индикаторная скоба показывает реальный размер в сравнении с эталоном и позволяет управлять процессом в соответствии со снимаемым припуском.

На автоматизированных круглошлифовальных станках используют автоматические измерительные средства и подналадчики круглошлифовальных станках.

1 .7 Основные правила безопасной работы на шлифовальных станках

Требования к безопасности при работе на шлифовальных станках особенно возрастают в связи с использованием хрупкого абразивного инструмента и высоких скоростей резания.

Для безопасной работы шлифовщику необходимо:

• хорошо знать свойства шлифовальных кругов и осторожно обращаться с ними;

• в совершенстве изучить устройство всех механизмов станка и безошибочно усвоить порядок и приемы их включения и выключения;

• строго соблюдать установленные правила эксплуатации шлифовального оборудования и абразивного инструмента, своевременно замечать неполадки в работе станка.

При хранении шлифовальных кругов нельзя допускать их намокания и образования трещин. Перед установкой на станок планшайбы с шлифовальным кругом (особенно крупных размеров) следует убедиться в надежном закреплении круга, а также в отсутствии на нем трещин (простукиванием круга деревянным молотком; круг с трещиной, как и чашка, звучит иначе, чем целый). Намокание круга на станке вызывает дисбаланс. Крепление круга должно быть особо надежным и осуществляться с торцовыми прокладками, компенсирующими отклонения от правильной формы и температурные деформации. Резьбовые элементы должны быть тщательно законтрены, а направление вращения круга необходимо учитывать при выборе направления их резьбы (правой или левой). Круг должен быть надежно закрыт кожухом, особенно на станках, предназначенных для работы с окружной скоростью круга 60 м/с и более.

При появлении вибраций станок должен быть немедленно остановлен. Включение станка допускается только при полном устранении вибраций. Для шлифовальных кругов на керамической связке следует строго следить за тем, чтобы СОЖ не попадала на невращающийся круг.

Во время работы шлифовального станка, а также при правке круга шлифовщик не должен находиться в зоне вращения как круга, так и заготовки. Заготовку к шлифовальному кругу или круг к заготовке необходимо подводить плавно, без рывков и резкого нажима, чтобы не вызвать разрыв круга (разрушение круга, вызываемое различными причинами и сопровождающееся разлетанием его осколков с огромной скоростью под действием центробежных сил). Запрещается работать боковой поверхностью шлифовального круга, если круг не предназначен для данной работы.

Контрольные вопросы

1. Расскажите об основных типах шлифовальных станков.

2. Расскажите об обозначении различных типов шлифовальных станков.

3. Какова обычно скорость главного движения резания в шлифовальных станках?

4. Расскажите о компоновке плоскошлифовальных станков с указанием их основных узлов.

5. Как осуществляется главное движение резания на плоскошлифовальных станках?

6. В чем состоит главная отличительная особенность планировки рабочего места шлифовщика по сравнению с планировкой рабочего места токаря, фрезеровщика и сверловщика?

7. Какие схемы обработки на плоскошлифовальных станках применяют?

8. Назовите основные технологические факторы, влияющие на производительность и качество обработки при плоском шлифовании периферией круга.

9. Какие устройства для крепления круга применяют на плоскошлифовальных станках?

10. Расскажите о приспособлениях для крепления заготовок при плоском шлифовании.

11. Как осуществляется правка круга на плоскошлифовальных станках с прямоугольным столом?

12. Назовите методы и средства контроля деталей при плоском шлифовании.

13. Расскажите об основных правилах безопасной работы на шлифовальных станках.

14. Что нужно сделать при появлении вибраций станка?

15. Какие меры предосторожности должен предпринять шлифовщик при правке круга?

|

|