Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Материалы для изготовления форм

|

|

Формовочный гипс. В себестоимости фарфоровых и фаянсовых изделий бытового назначения расходы на формовое хозяйство из гипса составляют от 1, 7 до 3, 4%, а трудовые затраты около 10% $бщей трудоемкости изготовления изделий.

Формовочный гипс представляет собой тонкомолотый порошок полуводного гидрата сернокислого кальция CaS04-V2H20 следующего состава: 38% СаО, 55, 2 S03, 6, 2% Н20, получаемый путем обработки природного двуводного гипса CaS04-2H20. Гипсовый камень должен соответствовать требованиям ГОСТ 4013—74.

Процесс дегидратации двуводного гипса протекает по реакции

130—170°С

CaS04-2H20; * CaSO4.0, 5HsO + 1, 5 Н20.

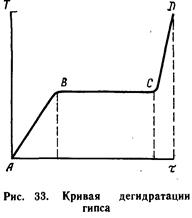

Кривая дегидратации гипса приведена на рис. 33. Участок кривой АВ соответствует продолжительности подогрева двуводного гипса до начала дегидратации, участок ВС — периоду дегидратации при температ}ре 130—170° С, участок CD — окончанию процесса дегидратации с повышением температуры до точки D (180— 190°С), которая превышает температуру дегидратации на 20—25° С, что необходимо для полного завершения процесса дегидратации более крупных зерен двуводного гипса.

К формовочному гипсу предъявляют следующие требования: при затворении с водой давать однородную массу; обеспечивать повышенную пористость и' достаточную механическую прочность отливок; иметь небольшое объемное расширение при литье и постоянные сроки схватывания, позволяющие отливать формы для крупных изделий. Физико-технические свойства полуводного гипса характеризуются (по МРТУ 21-31-76) следующими показателями: тонкость помола по остатку на сите № 02 (918 отв/см2) не более 0, 5%, начало схватывания не ранее 8 мин, конец — не позже 25 мин, объемное расширение не более 0, 15%, предел прочности через 7 сут при растяжении не менее 2, 3 МПа, при сжатии не менее 16 МПа,

Формовочный гипс должен храниться в сухих закрытых помещениях, так •как жадно поглощая влагу из воздуха, он переходит в двуводный гипс, теряя свои свойства. Транспортировать г.ипс необходимо в упЁковке. Предельный срок хранения гипса на складе до трех месяцев, при этом его активность снижается на 30—50%.

Формовочный гипс должен храниться в сухих закрытых помещениях, так •как жадно поглощая влагу из воздуха, он переходит в двуводный гипс, теряя свои свойства. Транспортировать г.ипс необходимо в упЁковке. Предельный срок хранения гипса на складе до трех месяцев, при этом его активность снижается на 30—50%.

Приготовление гипсового раствора. Перед приготовлением раствора гипс просеивают через сито №0, 45 (252 отв/см2) для литья форм и через сито № 0355 (400 отв/см2) для литья капов и моделей. При затворении гипса водой частицы гипса, суспендируясь в воде, покрываются водной пленкой. Через 1—5 мин после за-творения начинается гидратация гипса, раствор приобретает густо-текучую консистенцию и становится пригодным для отливки. Порядок приготовления гипсового раствора следующий: воду, подогретую до температуры 35—40° С, заливают в мешалку, затем туда же засыпают формовочный гипс и через 0, 5—1 мин смесь перемешивают в течение 2—3 мин. Приготовленный гипсовый раствор немедленно заливают в матричные формы или капы.

Приготовление гипсового раствора. Перед приготовлением раствора гипс просеивают через сито №0, 45 (252 отв/см2) для литья форм и через сито № 0355 (400 отв/см2) для литья капов и моделей. При затворении гипса водой частицы гипса, суспендируясь в воде, покрываются водной пленкой. Через 1—5 мин после за-творения начинается гидратация гипса, раствор приобретает густо-текучую консистенцию и становится пригодным для отливки. Порядок приготовления гипсового раствора следующий: воду, подогретую до температуры 35—40° С, заливают в мешалку, затем туда же засыпают формовочный гипс и через 0, 5—1 мин смесь перемешивают в течение 2—3 мин. Приготовленный гипсовый раствор немедленно заливают в матричные формы или капы.

Водогипсовое соотношение (гипс: вода) во многом определяет качество гипсовых форм. Это объясняется тем, что для полной гидратации гипса требуется 18, 6% (по массе) воды, остальная вода — более 80% остается в свободном состоянии, обусловливая пористость высушенной формы, ее структуру и прочность. Прочность отливок из гипса обратно пропорциональна консистенции гипсового раствора. С повышением водогипсового отношения увеличивается размер кристаллов двуводного гипса, с понижением — уменьшается не только пористость, но и средний размер пор.

При изготовлении форм руководствуются такими оптимальными соотношениями гипс: вода, как 1: 1 — для форм-литья; 1, 43; 1 —для форм пластического формования; 1, 6: 1—для изготовления капов и моделей; 1, 25: 1 для форм, предназначенных для литья и пластического формования. На практике чаще всего применяют следующие соотношения: 56: 44 — для форм, используемых на шпиндельных станках и для литья тонкостенных изделий; 60: 40 — для форм, используемых для формования изделий на полуавтоматах и автоматах; 50: 50 — для форм, используемых для литья рядовых изделий и формования капселей; 67: 33 — для приготовления капов и моделей.

Вакуумирование гипсового раствора в течение 1, 5— 2 мин при глубине вакуума 0, 8—0, 9 МПа удлиняет сроки схватывания на 15—20% и повышает механическую прочность отливок на 18—20%, улучшает состояние поверхности формы и повышает оборачиваемость форм на 20—25%. Вакуумированный гипсовый раствор обладает повышенной текучестью, лучше заполняет все неровности и соединения капа. Вакуумирование способствует снижению пористости форм на 10—12% и изменяет характер пор. Структура формы более однородна (рис. 34) и не имеет замкнутых воздушных включений, снижающих прочность формы и не участвующих в капиллярном отсосе влаги. Коэффициент расширения ва-куумированного гипсового раствора снижается.

Качество и экономичность гипсового раствора в процессе его приготовления повышаются при использовании механизированных и автоматизированных установок. В ФРГ, например, используются установки «Роко-вакумат» десяти типоразмеров производительностью от 100 до 1600 л/ч.

Смешивание гипса с водой осуществляется одновременно с вакуумированием раствора в специальных ре- -зервауарах. Дозирование гипса и воды, глубина и продолжительность вакуумирования автоматизированы.

Разгрузка вакуумных резервуаров и подача гипсового раствора к месту отливки форм на расстояние до 150 м производятся пневматически. Продолжительность загрузки, приготовления раствора, разгрузки и чистки составляет 2—3 мин в зависимости от вместимости резервуара (100—1600л).

Прочность, водопоглощение, твердость и другие свойства форм во многом зависят от степени измельчения гипса, режима смешивания гипса с водой, водогип-сового отношения, а также чистоты исходного сырья

Прочность, водопоглощение, твердость и другие свойства форм во многом зависят от степени измельчения гипса, режима смешивания гипса с водой, водогип-сового отношения, а также чистоты исходного сырья

Твердение гипсового раствора. Процесс схватывания и твердения гипсового раствора по А. А. Байкову состоит из трех периодов: растворения полуводного гипса в воде с образованием насыщенного раствора; превращения кристаллических частиц полуводного гипса в коллоидные частицы двуводного гипса и кристаллизации двуводного гипса из пересыщенного.раствора с увеличением размеров кристаллов. Имеются и другие точки зрения на процесс твердения гипсового раствора. Процесс твердения начинается через 5—8 мин после затворения гипса водой. Кристаллы полуводного гипса, присоединяя 1, 5 молекул воды, переходят в двуводный гипс, раствор быстро перенасыщается кристаллами двуводного гипса, растворимость которого (2, 6 г на 1 л воды при ' температуре 20° С) в 4 раза меньше полуводного гипса (10, 5 г на 1 л воды) и из раствора выпадают мельчайшие, коллоидные частицы двуводного гипса. Образуется рыхлая пространственная сетка ввиду возникновения ван-дер-ваальсовых сил, действующих через тонкие пленки воды. Такая структура называется коа--гуляционной.

Вследствие выпадения из раствора частиц двуводного гипса раствор по отношению к полуводному гипсу становится ненасыщенным. В нем растворяются новые порции полуводного гипса и процесс повторяется.

Двуводный гипс быстро кристаллизуется, а тесное срастание его кристаллов приводит к затвердеванию гипсовой отливки и образованию кристаллизационной структуры формы.

Интенсивный рост кристаллов двугидрата происходит сразу же после заливки гипсового раствора в форму. Затвердевшая гипсовая масса представляет собой каркас взаимосросшихся иглоподобных кристаллов устойчивого двуводного гипса с размером кристаллов 2—5 мкм, окруженных сетью сообщающихся пор, заполненных водой, а после испарения ее при сушке форм — связанных системой открытых пор.

Процесс схватывания гипсового раствора сопровождается незначительным увеличением объема гипса (на 0, 1—0, 3%). Высокое объемное расширение нежелательно, так как возникает опасность распушивания форм растущими кристаллами двуводного гипса и снижения прочности форм. Повышенное объемное расширение гипса уменьшают, затворяя его водой, содержащей известковое молоко, добавкой молотого двуводного гипса и др. Объемное расширение при твердении гипсового раствора способствует лучшему заполнению формы и более точному воспроизводству отливаемого изделия.

Твердение гипсового раствора может как ускоряться, так и замедляться при введении различных добавок. Влияние добавок в основном сводится к изменению формы и размеров двуводного гипса, прочности связи кристаллов в отливке и ее текстуры.

Все замедлители процесса схватывания раствора полуводного гипса могут быть разделены на три группы: органические добавки с высокой молекулярной массой, образующие коллоидную защиту (клеи, желатин, меласса, гидролизированный протеин, сода и др.); добавки, уменьшающие растворимость гипса (спирт, глицерин, ацетон, сахар, фосфорная, борная, уксусная и лимонная кислоты, а также растворы их солей); добавки, изменяющие структуру двуводного гипса (триполифосфат, сапонин, ацетат кальция и др.).

Добавки, ускоряющие схватывание гипсового раствора; ССБ (0, 1—5%), серная и соляная кислоты, щелочи, аммиак, крахмал, мыло, хромат кальция, фторид алюминия, силикат кальция, поваренная соль и др. Они в меньшей мере влияют на изменение формы и размер кристаллов двугидрата гипса, чем замедляющие добавки.

Мелкозернистая структура отливки имеет более высокую прочность, чем крупнозернистая. Со временем гипсовые формы теряют прочность в связи с образованием крупнозернистой структуры. Потеря прочности ускоряется при попеременном увлажнении (отливка изделий) и высушиваниии при температуре 60—70° С.

Уменьшение прочности в этом случае объясняется растворением игловидных кристаллов двугидрата, в результате чего в структуре гипсовой формы преобладают не-сросшиеся между собой частицы двуводного гипса. Изменения структуры форм в процессе эксплуатации незначительны и выход форм из строя объясняется, главным образом, износом их рабочих поверхностей.

Расход гипса составляет 120—200 кг на 1 т готовых фарфоровых и 100—150 кг на 1 т фаянсовых и майоликовых изделий. Для снижения стоимости форм используют примерно до 25% регенерированного (повторно обожженного) гипса из выбракованных форм. Расход формовочного гипса на 1 т гипсовых отливок равен 1, 05 т, расход воды 1 м3.

|

|