Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Отощающие материалы

|

|

Для регулирования технологических свойств формовочной массы и литейных свойств шликеров, а также получения изделий с заданными свойствами в производстве фарфоровых и фаянсовых изделий используют ото-шающие материалы — кварц жильный молотый, кварцевый песок, кварцевые отходы обогащения каолинов, шамот из боя изделий или полученный обжигом глин и каолинов и др. I

Отощающие материалы активно участвуют в изменении не только свойств массы, но и в формировании черепка изделий, оказывая влияние на их физико-технические свойства.

Кварцевый песок — рыхлая сыпучая порода, состоящая из мелких обломков и зерен различного размера: 0, 01—0, 25 мм — мелкозернистый песок, 0, 25—0, 5 мм — среднезернистый, 0, 5—1 мм — крупнозернистый и 1— 2 мм — грубозернистый. По минералогическому составу пески состоят в основном из кварца с примесью различных минералов — слюды, глауконита, глины, полевых шпатов и др. По происхождению пески могут быть речными, озерными, морскими и дюнными (эоловые).

Кварцевые пески, получаемые в Авдеевском, Часов-ярском (Донецкая обл.), Водолажском и Новоселовском (Харьковская обл.), Люберецком (Московская обл.) карьерах, а также на обогатительных фабриках каолиновых комбинатов, являются качественным сырьем для производства керамических изделий. Они содержат от 91 до 99% Si02.

Кварцевые пески, получаемые при обогащении каолинов, не должны содержать более 0, 2% соединений желе-зя для I сорта и 0, 3% для II сорта, а содержание Si02 не должно быть менее 95 и 93% соответственно для I и II сортов. Содержание каолина и СаО допускается для I сорта до 1% и для II сорта до 2%. Обычно примеси неотделенного каолина в кварцевых песках, полученных при обогащении каолинов, составляют 5—10% при мокром способе обогащения и 20—25% при сухом.

Качество кварцевого песка определяется огневой пробой. При наличии в кварцевых песках крупных примесей полевого шпата, известняка их удаляют на концентрационных столах, а также просевом на плоских ситах или грохотах.

Каолинизированный кварцит (гусевский камень) подразделяется на две разновидности. Бесщелочная разновидность (K2O + Na2O< 0, 5%) темно-серого цвета представляет собой каолинизированный вторичный кварцит, образовавшийся в результате гидротермального изменения кислой эффузивной (изверженной) горной породы типа дацитового порфира, состоящей до 56% из кварца и около 40% из каолинита. Вторая разновидность нормальной щелочности (КгО + ЫагО до 2, 5%) белого, серого и темно-серого цветов, состоящая из 50—55% кварца, 20—30% каолинита и 14—22% гидрослюды типа гидромусковита.

По РТУ РСФСР 822—67 гусевский камень делится на сорта: высший (красящих оксидов до 0, 6%), I (красящих оксидов до 0, 6%, щелочей до 2, 5%) и II (красящих оксидов до 1%, щелочей до 2, 5%). Потери при прокаливании (ППП) 4, 51—5, 63, огнеупорность — 1650—1670° С. Ввод в фарфоровые массы до 50% гусевского камня частично заменяет полевой шпат, каолин и кварцевый песок, способствует повышению белизны до 67—74% и просвечиваемости.

Жильный кварц используют для приготовления глазури. Он встречается в природе в чистом виде сравнительно редко. Известны Чупинское и Медвежье горское (Карельская АССР), Кейвское (Мурманская обл.), Кыштымское (Челябинская обл.), Нарын-кунтинское (Иркутская обл.), Джезказганское (Карагандинская обл.) и другие месторождения жильного кварца.

Пирофиллит (водный алюмосиликат состава А1203 • 4Si02 • Н20) содержит 65—71% Si02. На ощупь он мягкий, жирный, легко рассыпается в руке. Цвет белый, плотность 2, 84 г/см3, огнеупорность 1520—1790° С. Ь воде пирофиллит не размокает и не набухает, при нагревании почти не изменяет объема, усадка всего около 1%. Массы, содержащие до 40% пирофиллита, одинаково хорошо поддаются оформлению пластическим формованием и литьем в гипсовых формах. Основные месторождения пирофиллита — Суранское, Спасское, Чистого-ровское, Овручское, Збранковское и др.

Шамот получают в результате помола отходов производства — боя изделий после первого и второго обжига, а также при обжиге каолина (каолиновый шамот), огнеупорной или тугоплавкой глины (глиняный шамот), из боя огнеупорного припаса и др. Качество шамота завйейт от температуры обжига и характеризуется величиной водопоглощения. Различают шамот спекшийся (при температуре 1100—1350° С, водопоглощение 3—12%) и низкожженный (при температуре 600—800° С, водопоглощение 22—28%). В производстве керамических изделий обычно используют спекшийся шамот и реже низкожженный (дегидратированная глина). Обожженный каолин в массах повышает их прочность и улучшает эксплуатационные качества изделий.

Обогащение каменистых материалов. Отощающие материалы и плавни, составляющие до 50% фарфоровой массы, требуют обогащения с целью снизить содержание красящих оксидов, повысить однородность химического и минералогического составов.

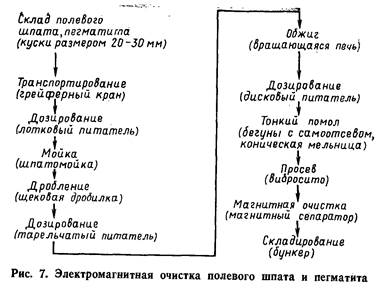

Полевые шпаты и пегматиты обогащают способами электромагнитной сепарации, флотации, разделения в тяжелых средах, избирательного измельчения, химическими методами.

Удаление вредных примесей осуществляется электромагнитной сепарацией и флотацией предварительно измельченного сырья. Последовательность технологических операций по обогащению полевых шпатов и пегматитов способом электромагнитной сепарации приведена на рис. 7. Производительность такой линии составляет 0, 3— 0, 4 т/ч, расход электроэнергии 65—75 кВт-ч/т продукции, расход воды до 2 м3/т переработанного материала.

Кварц жильный предварительно подвергают грубому дроблению до величины кусков 30—50 мм, промывке в цилиндрической барабанной мойке. Обжигают кварц при температуре 850—900° С по жесткому режиму с целью понизить его прочность при последующем среднем и тонком помоле и ослабить вредное влияние модификациои-ных превращений кварца в керамической массе при обжиге изделий. Производительность линии обогащения жильного кварца до 0, 5 т/ч при расходе электроэнергии около 50 кВт • ч/т готового продукта. Расход теплоты 95—10, 7 кДж, воды 1, 8—2 м3 на 1 т обобжженного кварца.

Кварцевые пески обогащают для снижения содержания красящих оксидов, повышения стабильности химического и гранулометрического составов. Известны следующие методы обогащения песков: ситовая сепарация, промывка глинистых песков (если пески не содержат пленочных гидроксидов), промывка с оттиркой песков, имеющих пленочные гидроксиды, флотация вместе с оттиркой (флотооттирка), электромагнитная сепарация. Электромагнитная сепарация применяется в тех случаях, когда в песках присутствуют красящие примеси в виде' зерен, обладающих магнитными свойствами (магнетит, титаномагнетит и др.), а также для улавливания аппаратного железа для предохранения оборудования от износа. В линиях сепарации чаще всего используют индук-ционно-роликовые магнитные сепараторы.

Кварцевые пески обогащают для снижения содержания красящих оксидов, повышения стабильности химического и гранулометрического составов. Известны следующие методы обогащения песков: ситовая сепарация, промывка глинистых песков (если пески не содержат пленочных гидроксидов), промывка с оттиркой песков, имеющих пленочные гидроксиды, флотация вместе с оттиркой (флотооттирка), электромагнитная сепарация. Электромагнитная сепарация применяется в тех случаях, когда в песках присутствуют красящие примеси в виде' зерен, обладающих магнитными свойствами (магнетит, титаномагнетит и др.), а также для улавливания аппаратного железа для предохранения оборудования от износа. В линиях сепарации чаще всего используют индук-ционно-роликовые магнитные сепараторы.

Независимо от метода обогащения при влажности песка выше 4—4, 5% его сушат в сушильных барабанах, в шахтных, трубчатых и других сушилках.

Доломит как материал пониженной прочности обогащают путем просева на ситах № 09 (64 отв/см2) с последующей магнитной сепарацией предварительно измельченного материала. Производительность линии при использовании для измельчения доломита бегунов с самоотсевом до 3 т/ч, расход электроэнергии 40—45 кВт-•ч/т измельченного доломита.

Утельный черепок (неглазурованный) предварительно измельчают и обогащают аналогично обогащению доломита. Политой черепок (глазурованный) предварительно сортируют от декорированного боя, промывают в шпатомойке (моечном барабане), дробят в щековой дробилке и мелят на бегунах. Просев продукта размола осуществляют на вибросите или грохоте с сеткой 64 отв/см2, пропускают через магнитный сепаратор и направляют в бункер, откуда дозируют согласно расчету на тонкий помол в шаровой мельнице.

Производительность участка обогащения до 3 т/ч, расход электроэнергии до 70 кВт-ч, воды до 1, 5 м3 на 1 т обогащенного черепка.

Вспомогательные материалы. Для регулирования свойств пластичных масс, шликеров, глазурей и красок, а также воздействия на отдельные технологические процессы (роспуск глинистых материалов, помол каменистых материалов и др.) в производстве фарфоровых и фаянсовых изделий широко используют вспомогательные материалы: поверхностно-активные вещества (ПАВ), электролиты, кремнийорганические соединения и др. Кроме того, широко применяют добавочные материалы: фильтровальные ткани, сетки, мелющие тела, заглаживающие материалы, различные масла, мастики, деколь и др.

Вопросы, для самопроверки

Роль отощающих материалов в керамических массах.

Характеристика кварцевых песков.

В чем заключаются полиморфные превращения кварца при нагревании?

Как происходит электромагнитная очистка полевого пшата и пегматита?

|

|