Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Подготовка сырьевых материалов

|

|

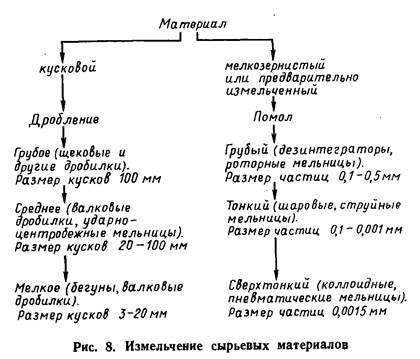

Подготовка каменистых материалов. Основные сырьевые материалы поступают на переработку в виде кусков (кроме песка). В зависимости от величины кусков дробление производят так, как показано на рис. 8. На заводах сырьевые материалы обычно подвергают

грубому, среднему и мелкому дроблению, грубому и тонкому помолу. Тонкий помол завершает механические процессы измельчения материалов. Сверхтонкий помол в керамическом производстве еще не используется.

Выбор дробильно-помольного оборудования определяется физическими свойствами материала и требованиями, предъявляемыми к продуктам размола.

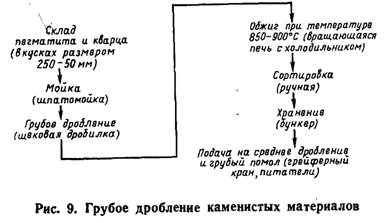

Дробление и грубый помол. Кусковые каменистые материалы (кварц, полевой шпат, пегматит) перед измельчением моют и обжигают. Иногда мойке подвергают предварительно обожженные материалы. Моют кусковые материалы в шпатомойке. Цилиндр шпатомойки футеруют силексом или фарфоровой клепкой. Предварительный обжиг с последующим резким охлаждением способствует повышению размолоспособности каменистых материалов. В результате резкого охлаждения куски материала растрескиваются по плоскостям спайности, что облегчает обнаружение вредных примесей — слюды, роговой обманки, железистых и других включений. Сортировка обожженного камня производится на ленточном конвейере.

Для грубого и среднего дробления кусковых материалов используют щековые дробилки, в которых материал

раздавливается между подвижной и неподвижно^ щеками. Поскольку прочность дробильного материала обычно не превышает 250 МПа, на заводах в основном применяют дробилки со сложным движением щеки и реже с простым.

Степень измельчения материалов в щековых дробилках 3—6. При степени измельчения, равной 4, расход электроэнергии на 1 т продукции колеблется в пределах 0, 35—0, 44 кВт-ч для мягких пород, 0, 58—0, 73 кВт-ч для пород средней твердости и до 0, 73—0, 8 кВт-ч для твердых пород, причем расход электроэнергии изменяется примерно пропорционально степени измельчения материала.

Степень измельчения материалов в щековых дробилках 3—6. При степени измельчения, равной 4, расход электроэнергии на 1 т продукции колеблется в пределах 0, 35—0, 44 кВт-ч для мягких пород, 0, 58—0, 73 кВт-ч для пород средней твердости и до 0, 73—0, 8 кВт-ч для твердых пород, причем расход электроэнергии изменяется примерно пропорционально степени измельчения материала.

Последовательность основных технологических операций на участке предварительного (грубого) дробления материала приведена на рис. 9. Производительность линии предварительного дробления материала 0, 45— 0, 5 т/ч, расход электроэнергии 45—50 кВт-ч, расход воды на мойку 1, 5—2 м3, расход теплоты на обжиг — 90—102 кДж на 1 т материала.

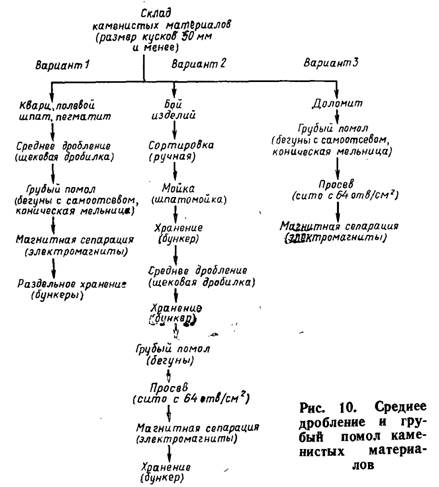

Среднему дроблению и грубому помолу подвергают полевой шпат и пегматит до прохождения без остатка через сито № 1, 25 (34, 6 отв/см2) (рис. 10, вариант 1), а бой изделий, доломит и кварц — через сито № 09 (64 отв/см2) (рис. 10, варианты 2 и 3). Расход воды на промывку 1 т обогащенного черепка равен примерно 1, 5 м3. При производительности линии 0, 25—0, 3 т/ч расход электроэнергии на измельчение 1 т материала составляет 40—50 кВт • ч.

Среднему дроблению и грубому помолу подвергают полевой шпат и пегматит до прохождения без остатка через сито № 1, 25 (34, 6 отв/см2) (рис. 10, вариант 1), а бой изделий, доломит и кварц — через сито № 09 (64 отв/см2) (рис. 10, варианты 2 и 3). Расход воды на промывку 1 т обогащенного черепка равен примерно 1, 5 м3. При производительности линии 0, 25—0, 3 т/ч расход электроэнергии на измельчение 1 т материала составляет 40—50 кВт • ч.

Для мелкого дробления и грубого помола кварца, пегматита, боя изделий и других материалов применяют бегуны. Принцип действия бегунов основан на раздав-" ливании и одновременном истирании материала, что обеспечивает увеличенное содержание мелких фракций в продуктах размола. Для того, чтобы в массу не попадало железо, катки изготовляют из прочного гранита или песчаника. Металлическую чашу футеруют гранитными плитами. Коэффициент полезного действия бегунов 0, 6—0, 8. При необходимости выделения тонких фракций из продуктов размола применяют воздушные сепараторы, работающие по замкнутому циклу с бегунами. Если каменистые материалы подвергают предварительному обжигу, то их направляют затем на тонкий помол, минуя среднее дробление,

При обогащении каолина кварцевый песок и кварцевые отходы используют в производстве без предварительной подготовки, в редких случаях их моют на моечных вибростолах, хотя мойка песка снижает содержание в нем красящих оксидов почти в два раза, а Удержание глинистых—до 1%. Просеивают песок для' массы на вибросите с 4 отв/см2, для глазури на сите № 05 (193 отв/см2).

Бой изделий после сортировки и предварительного дробления до прохождения через сито № 09 (64 отв/см2) подают в бункера. Иногда бой изделий подают непосредственно на тонкий помол в шаровую мельницу.

Мокрый тонкий помол. Независимо от способа тонкого помола разрушение материала начинается в его наиболее ослабленных местах — стыках между частицами материала, порах, трещинах и др. Помол материала в водной среде ускоряет этот процесс.

Высокая гидрофильность размалываемых материалов способствует тому, что молекулы воды размером 0, 14 нм, быстро смачивают вновь образующиеся при разрушении поверхности частицы, способствуя помолу. Добавление 0, 5—1% ПАВ усиливает расклинивающее диспергирующее действие воды, так как молекулы ПАВ более подвижны, чем молекулы воды. Это улучшает смачивание поверхности частиц и приводит к более быстрому накапливанию воды в устьях у начала трещин. В микротрещинах создается двухмерное давление, направленное в глубь частицы, которое, действуя одновременно с понижением свободной поверхностной энергии частиц, ускоряет их разрушение (образование зоны предразрушения). Образуя полимолекулярный слой на поверхности микротрещин толщиной от сотен до тысяч молекул (до 0, 1 мкм), вода действует как поверхностно-активная добавка, развивая в самых узких участках трещин давление до 245 МПа. Этим объясняется большая интенсивность мокрого измельчения каменистых материалов в шаровой мельнице по сравнению с сухим (на 35—45%). Это также объясняется и тем, что наряду с адсорбционным понижением прочности, насыщением свободных связей измельченного материала и дезагрегирующим действием воды, повышается удельная энергия удара шаров ввиду меньшего демпфирующего (амортизирующего) действия водной суспензии по сравнению с действием порошков в слое при сухом помоле материалов.

Тонкий помол повышает реакционную активность относительно инертных при нормальной температуре каменистых компонентов массы, создает условия для дополнительной очистки их от вредных примесей, ускоряет протекание сложных процессов формирования черепка при высоких температурах обжига и физико-технических свойств изделий. Тонкий помол сырьевых материалов способствует разрушению структуры материала, частич--ной деформации кристаллической решетки и, следовав тельно, ее активизации. Изменяются и поверхностные свойства материала. Электрический заряд, возникающий на поверхности частиц при их измельчении, повышается по мере их измельчения до определенного предела, а затем уменьшается и может служить характеристикой поверхностной активности материала.

Высвобождение энергии вызывает качественные изменения материала. Так, при весьма тонком (меньше 2 мкм) сухом помоле каолина в вибромельнице наблюдается аморфизация кристаллической решетки каолинита, связанная с возникновением дефектов, сдвигом пакетов, разрывом связей между слоями (до 97% при продолжительности помола 30 ч). С повышением тонины помола уменьшается число частиц каолина, имеющих гексагональную форму, и увеличивается количество частиц ромбической модификации. При более длительном помоле происходит агломерация(слипание) частиц вследствие значительного увеличения поверхностной энергии. Длительный помол отрицательно влияет на технологические свойства массы и процессы фарфо-рообразования при обжиге. Использование в фарфоровой массе каолина с размером частиц менее 2 мкм способствует повышению пластичности массы, прочность на изгиб в сухом состоянии возрастает почти в 2 раза, повышается плотность сырца и улучшается его механическая обработка.

Помол кварца происходит селективно по кристаллографической ориентации с одновременным повышением анизометрии. При этом изменяется не только размер частиц, но и их форма. При измельчении песка в шаровой мельнице окатанную форму имеют только зерна размером более 230 мкм. С уменьшением размера частиц их форма становится угловатой. У фракций размером зерен менее 200 мкм не наблюдается резких различий в форме при измельчении в различных помольных агрегатах. Тонкий помол способствует отделению отдельных примесей, например слюды, при последующем пропуске суспензии через сито, Повышает однородность структуры изделий, увеличивает ее реакционную способность, в том числе образование стекломуллитовой фазы, при обжиге, снижает количество остаточного (нерастворившегося) кварца, улучшая тем самым термическую и механическую прочность изделий. Тонкий помол кварца повышает белизну и просвечиваемость фарфоровых изделий и снижает их пористость. Учитывая высокую активность кварца в процессах фазообразования при обжиге, его подвергают более тонкому (до 25 мкм) помолу, чем полевой шпат. Помол кварца до 3—60 мкм приводит к значительному повышению модуля упругости материала. Использование тонкодисперсных исходных материалов способствует образованию большего количества расплава, насыщенного кварцем, и позволяет существенно сгладить кривую, характеризующую модификационные изменения кварца при 500—600° С, а также снижению содержания полевого шпата в массе и перерождению кварца в кристобалит.

С повышением дисперсности кварца увеличиваются линейная усадка и плотность, снижаются пористость и водопоглощение фаянсовых изделий. Коэффициент линейного термического расширения при 200—600° С, а также возможность растрескивания изделий при резком повышении температуры и их деформаций при обжиге возрастают.

Чем тоньше помол и равномернее гранулометрический состав массы, тем выше реакционная способность плавней. Исключение из массы крупных частиц плавней повышает равномерность распределения стеклофазы в черепке, снижает его пористость, предохраняет от снижения флюсующего воздействия крупных частиц полевого шпата, уменьшает размер железосодержащих минералов; облегчает литье и способствует получению отливок с более гладкой поверхностью. Крупнозернистый полевой шпат плохо распределяется в массе, поэтому в черепке возникают участки с низкой вязкостью расплава при обжиге. С повышением тонины помола полевого шпата образуются мелкие кристаллы муллита, а стекловидная фаза становится более однородной. Кристаллы муллита в этом случае распределяются по черепку более равномерно, чем при менее тонком помоле, что улучшает физико-технические свойства изделий. Оптимальная тонкость помола массы, мкм: для фарфоровых изделий, санйТарно-стройтельной керамики и фаянсовой посуди, а также других видов тонкой керамики (скульптуры) — до 60, глазурованных стеновых облицовочных плиток — около 60, плиток для пола, мозаичных плиток, химически стойких изделий — 60—200.

Тонкий помол каменистых материалов осуществляют обычно мокрым способом в шаровых мельницах и реже сухим способом. В производстве тонкокерамических изделий наиболее широко применяются шаровые мельницы мокрого помола периодического действия с загрузкой и разгрузкой через люк. Максимальный размер кусков загружаемого материала не должен превышать 20— 40 мм. Чем меньше куски загружаемого материала, тем эффективнее работа шаровой мельницы. Шаровые мельницы вместимостью 0, 2—8, 2 м3 футеруют кремневыми, стеатитовыми, высокоглиноземистыми, фарфоровыми брусками и реже резиновыми плитами. Толщина брусков 75—100 мм, срок службы кремневой футеровки до 6 тыс. ч, фарфоровой — до 20 тыс. ч работы мельницы. Мелющие тела (кремневая галька, фарфоровые, стеатитовые или уралитовые) имеют размер 30—90 мм в поперечнике. Износ кремневых мелющих тел составляет 0, -5—-2% массы размалываемых материалов (кремневой гальки 0, 05—0, 08%, уралита 0, 025% за 1 ч работы мельницы). Содержание мелющих тел размером 30—50 мм в общем объеме загрузки шаровой мельницы составляет 25—50%, 50—70 мм — 30—60%; 70—90 мм — 20—25% и зависит от состава массы, глазури и фритты. Преобладание шаров большого диаметра способствует более быстрому первичному дроблению каменистых материалов, более тонкий помол осуществляется трением телами меньшего диаметра.

При снижении размера частиц, загружаемых в мельницу, до 3 мм и предварительном помоле кварца производительность мельницы увеличивается на 25%. Материалы, загружаемые в шаровую мельницу, должны предварительно просеиваться через сито № 1, 25 (34, 6 отв/см2). Мелющие тела размером менее 30 мм в поперечнике удаляют из мельницы. Для этого периодически (один раз в месяц) мелющие тела выгружают из мельницы, сортируют, удаляя изношенные шары. Текущий износ мелющих тел компенсируют согласно расчету добавкой их при каждой загрузке материала в барабан мельницы. Оптимальный коэффициент загрузки мельницы мелющими телами равен 46—55% (6, 4—6, 45^ i и на 1 м3). Количество материала, загружаемого в шаровые мельницы, колеблется от 0, 4 до 0, 45 т на 1 м3. Барабан мельницы заполняется на 85—90% объема.

Обычно отношение материала (М), мелющих тел (Ш) и воды (В) — М: Ш: В составляет 1: (1, 2—1, 8): 1. При помоле фарфоровой глазури кремниевыми шарами это соотношение равно 1: 1, 5: (0, 9—1), а керамических красок в фарфоровых барабанах вместимостью 10 л — I: (1—1, 2): 0, 5. Вместо воды при помоле красок может быть использован в том же количестве скипидар.

Порядок загрузки шаровой мельницы: сначала загружают мелющие тела (по массе), заливают воду через водомер и фильтр (сетка № 028—567 или № 045—252 отв/см2 с прокладкой из войлока или стекляной ваты), далее загружают предварительно измельченный кварц, бой политых изделий и трошковскую глину (если она вводится в массу). Для предупреждения осаждения кварца при случайной остановке мельницы вводят 5—7% глины или 1—2% бентонита. После 2, 5—3 ч помола в барабан догружают полевой шпат или пегматит и утель-ный черепок и перемалывают содержимое мельницы еще 4—5 ч.

При загрузке мельницы вводят поправку на влажность материала и на отклонения его состава, так как расчет загрузки дается с учетом сухой массы и определенного состава сырьевых материалов. При влажности материала W,; %, и массе материала по рецепту Р, кг, фактическая загрузка (с поправкой на влажность) составит (кг)

/И = Р-100/(100 — W).

Если по рецепту в массу необходимо вводить 35% ' пегматита, содержащего 74% полевого шпата и 26% кварца, а содержание этих компонентов в имеющемся пегматите составляет соответственно 72 и 28%, то количество полевого шпата, которое необходимо ввести в массу, равно 35-0, 74 = 26%. При содержании в пегматите 72% полевого шпата для ввода 26% шпата необходимо ввести в массу (26-100)/72 = 36% пегматита. Количество кварца или кварцевого песка должно быть уменьшено ка 10% в связи с вводом части его с пегматитом (36— -26=10%).

Производительность шаровой мельницы зависит не только от правильности загрузки, но и от частоты вращения барабана и предварительной подготовки размалываемого материала. Так, при загрузке мельницы материалом, измельченным до размера частиц не более 1 мм, и тонкости помола, характеризуемой остатком на сите № 006 (10 000 отв/см2) не более 2%, производительность ее при вместимости барабана 1; 1, 2; 1, 4; 3, 9; 7, 2 м3 составит соответственно 110, 120, 130, 300 и 400—500 кг/ч.

Частота вращения барабана шаровой мельницы_зависит от его диаметра D и составляет от 36/}/" д до 42, 5/]/£ > об/мин. Частота вращения барабана шаровой мельницы может быть рассчитана также по формуле n=8/D (5ф+2), где ср — коэффициент загрузки (0, 45— 0, 4). Мелющие тела размалывают материал в результате взаимных ударов шаров (97—98%) и частично истиранием (2—3%). При малых оборотах барабана мельницы (< 36/yrD) помол происходит истиранием материала между мелющими телами (рис. 11, а). Такой помол малоэффективен, так как при этом изнашивается футеровка. При нормальной частоте вращения барабана мельницы (90—120 м/мин) мелющие тела поддерживаются в верхней части барабана центробежной силой и, падая вниз, дробят материал ударами (рис. 11, б). С повышением числа оборотов часть размалываемого материала разбрасывается мелющими телами по всему пространству (рис. 11, в). При этом быстро изнашиваются мелющие тела и футеровка. При оборотах, превышающих критические (> 42, 5lVD), содержимое мельницы прижимается, центробежной силой к стенкам барабана и помол материала прекращается. Частота вращения шаровой мельницы зависит не только от размеров барабана, но и от вида мелющих тел.

Для загрузки в мельницу каменистых материалов, предварительно измельченных до зерен размером не более 2 мм, целесообразно использовать вакуум, а для разгрузки суспензии из мельницы—давление воздуха (0, 2—0, 3 МПа) или вакуум. Расход воздуха 0, 66 м^/мин.

Ускорению размола материала способствует использование высокоглиноземистых (уралитовых) и других высокопрочных мелющих тел. Уралитовые мелющие тела (СТУ 48-28-13) цилиндрической (диаметр 30 мм и высота 35—40 мм) и шаровидной (диаметр 35—40 мм) формы (рис. 12) имеют плотность 3—3, 4 г/м3, что увеличивает силу удара и ускоряет помол материала. Твердость их равна примерно 9 по шкале Мооса. Уралитовые

мелющие тела изготовляют из спекшейся массы водо-поглощением 0, 03% следующего состава, |%: 30 глины, 62, 8 глинозема, 7, 2 доломита. Использование уралито-вых мелющих тел, особенно цилиндрической формы, имеющих большую суммарную поверхность соприкосновения с размалываемым материалом способствует ускорению размола в 1, 5 раза по сравнению с кремниевыми

Шарами. Расход электроэнергии сокращается более чем в 2 раза.

Шарами. Расход электроэнергии сокращается более чем в 2 раза.

Тонкий мокрый помол энергоемок (на него приходится до 60—65%) общего расхода электроэнергии на приготовление массы), так как только 15%) затрачиваемой энергии совершают полезную работу. Несмотря на значительный удельный расход энергии, а также малый КПД, шаровые мельницы мокрого помола высокопроизводительны (300—400 кг/ч), просты по конструкции и надежны в эксплуатации.

Тонина помола отощающих материалов и плавней определяется остатком на сите № 0056, который обычно составляет для фарфоровой массы 0, 5—1%, фаянсовой 2—8%, глазури 0, 02—0, 05%. Влажность массы в шаровой мельнице 45—50%.

Тонина помола отощающих материалов и плавней определяется остатком на сите № 0056, который обычно составляет для фарфоровой массы 0, 5—1%, фаянсовой 2—8%, глазури 0, 02—0, 05%. Влажность массы в шаровой мельнице 45—50%.

Добавка в шаровую мельницу ПАВ (до 1 % по массе) ускоряет помол материала за счет повышения диспергирующего действия воды в микротрещинах материала.

Сухой тонкий помол. Этот способ помола каменистых материалов в настоящее время еще не нашел широкого применения в производстве фарфоро-фаянсовых изделий бытового назначения. Однако опыт отдельных фарфоровых заводов, отечественных и зарубежных, подтверждает целесообразность его использования.

Сухой тонкий помол каменистых материалов производят в конических шаровых, ударно-отражательных или струйных мельницах непрерывного действия (рис. 13). Производительность линии тонкого помола каменистых материалов 1, 2—1, 5 т/ч, расход электроэнергии 65— 75 кВт'Ч, воздуха около 10 тыс. м3/ч (при давлении 0, 51—0, 58 МПа) на 1 т измельченного материала.

Помол в струйных мельницах практически сводит к минимуму загрязнение материала и обеспечивает высокую однородность помола (рис. 14) с остроугольной формой частиц. Выход тонких фракций в 2 раза превосходит выход таких же фракций при помоле в мельницах других конструкций. Производительность установки примерно 30 т/ч. Хорошо зарекомендовали себя в работе струйные мельницы СМЖ-30 и др.

Расход электроэнергии, потребляемой струйными мельницами, почти в 10 раз больше, чем при пользовании шаровыми мельницами. Однако они обеспечивают выход около 60% частиц размером < 10 мкм, чего нельзя достигнуть в шаровых мельницах.

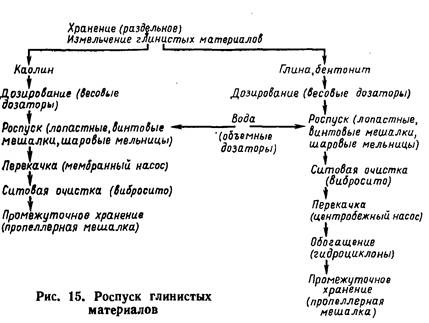

Подготовка глинистых материалов. Последовательность операций при роспуске глинистых материалов (каолина, глины, бентонита) приведена на рис. 15. Роспуск глинистых материалов, перемешивание тонкомолотых каменистых материалов с распущенными в воде глинистыми материалами, а также поддержание шликеров, масс и глазурей во взвешенном состоянии осуществляют в емкостях (мешалках), оборудованных винтовым смесителем пропеллерного типа. Реже роспуск глинистых материалов производят в горизонтальных или вертикальных лопастных мешалках, маятниковых, планетарных и др.

Подготовка глинистых материалов. Последовательность операций при роспуске глинистых материалов (каолина, глины, бентонита) приведена на рис. 15. Роспуск глинистых материалов, перемешивание тонкомолотых каменистых материалов с распущенными в воде глинистыми материалами, а также поддержание шликеров, масс и глазурей во взвешенном состоянии осуществляют в емкостях (мешалках), оборудованных винтовым смесителем пропеллерного типа. Реже роспуск глинистых материалов производят в горизонтальных или вертикальных лопастных мешалках, маятниковых, планетарных и др.

Мешалка загружается водой до 75% объема. Влажность суспензии каолина 55—60%, глин 70—78%. Длительность роспуска каолина 3—4 ч в зимнее время и 2—3 ч в летнее, глины — соответственно 5—6 и 3—4 ч. Расход электроэнергии на роспуск 1 т каолина до 15 кВт-ч, воды 1, 2—1, 3 м3, глины — соответственно 60 кВт • ч и 2, 4 м3. При наличии гидроциклонов суспензию глины разбавляют дополнительно водой до влажности 85%, доведя общий расход воды на 1 т глины до 4, 7—4, 8 м3. Использование ПАВ ускоряет роспуск глинистых материалов на 30—40% и снижает влажность суспензии на 6—8%.

Лопастные мешалки просты по устройству, однако они занимают много места, непроизводительны, металлоемки, тихоходны, имеют большую массу. В настоящее время их повсеместно заменяют пропеллерными мешалками.

При роспуске глинистых материалов в шаровых мельницах воду добавляют, доводя влажность суспензии для фарфора 55—60%, фаянса 65—70%, что обеспечи

При роспуске глинистых материалов в шаровых мельницах воду добавляют, доводя влажность суспензии для фарфора 55—60%, фаянса 65—70%, что обеспечи

вает роспуск глинистых материалов до размера частиц 3—10 мкм. Продолжительность роспуска составляет от 40—50 мин до 1, 5—2, 5 ч при М: Ш: В, равном 1: 0, 5: 1, 5. Готовность глинистой суспензии определяют, пропуская ее без остатка через вибросито с латунной сеткой № 01 (3460 отв/см2). Суспензию сливают в пропеллерную мешалку для промежуточного хранения через вибросито № 01 (3460 отв/смг). Далее глинистая суспензия из мешалки промежуточного хранения подается мембранным насосом в смесительный бассейн (с мешалкой) для смешивания с другими компонентами массы.

Экономичность роспуска глинистых компонентов массы может быть повышена при использовании жидко-струйных мельниц или струйных дезинтеграторов. Использование жидкоструйных мельниц в 2—3 раза снижает расход электроэнергии, позволяет уменьшить производственные площади, превратить роспуск глинистых материалов в непрерывный процесс, что не только снизит трудоемкость, но и даст возможность включить их в автоматизированный поток технологических операций.

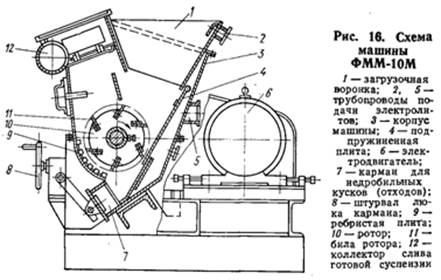

Из существующих установок для непрерывного роспуска глины лучшие показатели по производительности и энергозатратам имеют фрезерно-метательная мельница ФММ-10М и роторная мельница конструкции А. С. Слад-кова. Благодаря двум циркуляционным емкостям и цикличной работе мельницы ФММ-10М суспензия выдается практически непрерывно. Схема машины типа ФММ-10М приведена на рис. 16. При непрерывном роспуске глинистых материалов длительность, трудоемкость роспуска и влажность суспензии снижаются, расход электроэнергии сокращается в 1, 5—2 раза.

Из существующих установок для непрерывного роспуска глины лучшие показатели по производительности и энергозатратам имеют фрезерно-метательная мельница ФММ-10М и роторная мельница конструкции А. С. Слад-кова. Благодаря двум циркуляционным емкостям и цикличной работе мельницы ФММ-10М суспензия выдается практически непрерывно. Схема машины типа ФММ-10М приведена на рис. 16. При непрерывном роспуске глинистых материалов длительность, трудоемкость роспуска и влажность суспензии снижаются, расход электроэнергии сокращается в 1, 5—2 раза.

В зарубежной практике все большее применение находят дисковые быстроходные мешалки непрерывного действия, обеспечивающие роспуск комовых глин за 10— 30 мин при влажности суспензии 40—50%. Частота вращения вала с диском составляет 600—900 об/мин. Внедряются в производство также быстроходные мешалки с рециркуляцией шликера центробежными турбинными насосами, футерованными резиной. Для роспуска глинистых материалов используют и струйные центробежные диспергаторы. При частоте вращения диска диспер-гатора до 1800 об/мин роспуск глинистых материалов происходит почти.в 30 раз.быстрее, чем роспуск их в мешалках других типов.

Сортировка и обогащение материалов. Из-за несовершенства помольного оборудования, не обеспечивающего получение продуктов помола с заданным гранулометрическим составом, а также наличия примесей в сырьевых материалах, применяют различные способы сортировки и обогащения сырьевых материалов, масс и глазурей.

Сортировка материалов необходима для отделения более крупных частиц исходного или предварительно обработанного материала, случайно попавших посторонних включений, разделения материала на фракции по гранулометрическому составу.

Обогащением сырьевых материалов, масс и глазурей удаляют нежелательные примеси и в первую очередь красящие.

Механическая сортировка (грохочение) осуществляется машинами и устройствами, оборудованными ситами, решетками и колосниками, в которых материал делится на фракции, а примеси удаляются. Устройства с листовыми решетками (со штампованными отверстиями) используют для просева материала после среднего и мелкого помола, устройства с ситами из проволоки — для сортировки среднего, мелкого и тонкого материала как в жидкотекучем состоянии, так и в сухом.

Механическая сортировка (грохочение) осуществляется машинами и устройствами, оборудованными ситами, решетками и колосниками, в которых материал делится на фракции, а примеси удаляются. Устройства с листовыми решетками (со штампованными отверстиями) используют для просева материала после среднего и мелкого помола, устройства с ситами из проволоки — для сортировки среднего, мелкого и тонкого материала как в жидкотекучем состоянии, так и в сухом.

Грохоты вибрационные инерционные с круговым качанием используют для отделения посторонних примесей от сыпучих материалов, а также для просвета материалов после среднего и мелкого дробления. Грохоты вибрационные инерционные применяют для просева как очень мелких, так и крупных материалов.

Скорость передвижения сухого материала по сетке грохота зависит от типа и угла наклона грохота и равна •обычно 0, 05—0, 25 м/с. Окружная скорость сита-бурата Ю, 7—1 м/с. КПД обычных грохотов 60—70%, вибрационных—до 90—98%. F

При процеживании суспензий и шликеров наклонным горизонтальным ситам на пружинящих опорах (грохотам) сообщают от 300 до 500 колебаний в минуту при эксцентриситете вала (амплитуда колебания) 5—25 мм.

Инерционные грохоты используют для просева или 'процеживания суспензий тонкомолотых масс и глазурей. Пропуск суспензии через сито № 0071 (6400 отв/см2) 'способствует частичному удалению из массы железистых включений и слюды. Более высокую очистку суспензии получают при пропуске через сито № 0056 (10 085 отв/см2).

В промышленности широко применяют сита СМ-487А и СМ-487Б конструкции Харьковского ЦКБ Госстроя УССР. Производительность сита СМ-487А №02 (918 отв/ /см2) 2 т/ч при влажности шликера 32%. Конструкция сита предусматривает самоочистку, что является большим преимуществом. На фарфоровых и фаянсовых заводах также используют сита K/Vs (ГДР), фирм «Боул-тон» (Англия) с магнитным сепаратором и др.

Воздушная сепарация служит для очистки сухих материалов с размером частиц меньше 0, 1 мм. Она основана на разделении частиц по крупности в связи с разной скоростью выпадания их из воздушного потока* из-за разницы в массе. К оборудованию для воздушной сепарации относятся циклоны, фильтры и электрофильтры.

Поскольку на заводах основные технологические процессы выполняются мокрым способом, то применение циклонов и фильтров ограничено. Их используют лишь для улавливания пыли в дробильных отделениях, в цехах приготовления огнеупорного припаса и гипсовых форм и др. Циклоны очищают воздух и топочные газы от пыли на 70—90%, матерчатые фильтры — 97—99%, электрофильтры — 97—99, 5%.

Сепараторы проходного типа могут применяться в установках, работающих по замкнутому циклу, для сортировки по крупности продуктов тонкого помола и удаления их из помольной камеры. Воздушная сепарация экономична, так как расход электроэнергии на 1 т сепарированного материала всего 0, 4—0, 5 кВт-ч. Сепараторы надежны в работе и высокопроизводительны, особенно при отделении фракций, проходящих через сито № 006 (10 000 отв/см2).

Гидравлическая классификация широко используется на обогатительных комбинатах для обогащения каолинов и песков, и реже непосредственно на технологических линиях заводов для очистки глинистых материалов от крупных песчаных фракций.

Для разделения тонких глинистых фракций 0, 5— 0, 01 мм и менее наиболее эффективны гидроциклоны, для промывки песка — гидромеханические классификаторы и сотрясательные столы. При промывке на сотрясательных столах из песка как более тяжелые удаляются частицы, содержащие примеси оксидов железа. Кроме того, происходит отмыв глинистых частиц, также содержащих красящие оксиды.

Магнитная сепарация сухих материалов осуществляется на электромагнитных шкивах, электромагнитных барабанах, дисковых электромагнитных сепараторах и сепараторах высокого напряжения.

Электромагнитные шкивы СМ-63 и другие применяют для сепарации сухих материалов с размером частиц больше 5 мм. С повышением тонины помола трудность удаления железистых включений возрастает. Для магнитного обогащения тонкозернистых порошков целесообразно применять сепараторы с вибратором, так как при вибрировании тонкого слоя порошка в магнитном поле облегчается удаление железистых включений.

Основные типы сепараторов для магнитной очистки сухих предварительно измельченных материалов (размер зерна 0, 05—3 мм при влажности не более 1%) с сильным магнитным полем — индукционные роликовые ЭРС-1, барабанные с крестовидным магнитом СЭ-171, СЭ-167А и СЭ-190 и дисковые МСЛ-3. В промышленности получили распространение шкивной сепаратор СМ-63, индукционные роликовые одно- и двухступенчатые сепараторы с высокой напряженностью магнитного поля, что позволяет снизить содержание железа в полевом шпате в 5—7 раз. Сухая магнитная сепарация, например пегматита, при однократном пропуске через магнитный сепаратор типа СМ-2 на 0, 15—0, 2% снижается содержание оксидов железа, а в промытом песке — в 2 раза. Оставшийся Fe203 после магнитной сепарации представлен магнитными минералами (биотитом, мусковитом и др.), находящимися в виде прослоек в каолините, полевом шпате или кварце. Для более полного удаления железосодержащих минералов необходима напряженность магнитного поля около 1, 6 МА/м.

Подвесные электромагниты ЭП-1, ЭП-2 закрепляют над конвейерными лентами на высоте 120—130 мм для улавливания включений железа из материала, перемещающегося на конвейере. Толщина слоя материала на ленте не должна превышать 100 мм для мощных сепараторов и быть до 30 мм для сепараторов облегченного типа.

Магнитная сепарация жидких керамических масс и глазурей осуществляется с помощью стальных (постоянных) магнитов, уложенных на дне лотков для транспортирования суспензий, переносных электромагнитов с каскадным расположением на дне лотка, а также электромагнитных сепараторов с сетчатыми полюсами. Магнитная очистка тонкомолотых материалов в жидкотекучем состоянии является последним этапом обогащения масс и глазурей.

Для магнитной сепарации суспензий и шликеров широко используют ферромагнитные сепараторы типа 600-5, СЭС-240, СМ-488, постоянные магнитные сепараторы ФОЛ-5, магнитные плиты типа ЭП-255 и ЭП-31Г, переносные электромагниты с гребенчатыми полюсами ЭМ-1 и ЭМ-2 и с выдвижными полюсами типа ЭМ-3 и др. Производительность сепараторов 4—6 м3/ч, потребляемая мощность 0, 5—0, 8 кВт. При трехкратном пропуске суспензии через магнитный сепаратор ФОЛ-5 извлекается до 80% свободного железа. Производитель-кость сепаратора около 6 м3/ч.

Магнитный сепаратор «Вимс» (ФРГ) работает с автоматически регулируемыми циклами очистки, частота срабатывания 10—15 циклов в минуту. Каждый цикл включает три стадии: захват и отделение частиц минералов с магнитными свойствами на профилированных плитах в магнитном поле; очистка отдельных минералов пульсирующей струей воды; удаление магнитных минералов с профилированных плит при снижении интенсивности магнитного поля и одновременном усилении струи воды. При потреблении энергии до 0, 05 кВт-ч, силе тока 65 А и напряженности магнитного поля 80кА/м возможно Снижение содержания Fe203 в каолине до 0, 15—0, 2%. Для магнитной очистки суспензий и глазурей при сливе в сборники широко используют гребенчатые переносные магниты, магнитные плиты, устанавливаемые в лотках перемещения суспензии.

Вопросы для самопроверки

Охарактеризуйте особенности мокрого тонкого помола материалов.

Каким способом повышают размолоспособность каменистых материалов?

Какое влияние оказывает на свойства керамической массы и изделий тонкий помол сырьевых материалов?

Как интенсифицируют помол сырьевых материалов в шаровой мельнице? -

Как осуществляют роспуск глинистых материалов?

Назначение сортировки и способы обогащения порошков и суспензий.

|

|