Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Адсорбенты и их характеристики

|

|

Наиболее распространены активные (активированные) угли, силикагель, активная окись алюминия, цеолиты, диатомиты, трепелы и некоторые другие материалы.

Активированные угли (АУ) получаются термической обработкой без доступа воздуха различных веществ: древесины, углей, плодовых косточек – с последующей активацией.

АУ изготовляются в виде гранул размером от 1 до 7 мм, либо в виде порошка. В промышленности они применяются для поглощения паров органических жидкостей из парогазовых смесей, для очистки растворов от примесей. Недостатком углей является их горючесть и склонность некоторых марок углей к самовозгоранию, что не позволяет использовать активные угли при температурах выше 200 °С.

Силикагели и алю могели представляют собой продукты термической обработки (обезвоживания) гелей кремниевой и алюминиевой (гидроксид алюминия) кислот. Эти сорбенты хорошо поглощают воду, и применяется в процессах осушки воздуха и промышленных газов, осушки различных жидкостей, а также рекуперации паров органических веществ, очистки масел, удаления из нефти смолистых веществ и др. Применяются при температурах выше 500 0С.

Цеолиты (молекулярные сита) изготовляются с размером зерен 0, 5–2 мм. Они представляют собой пористые искусственные или синтетические алюмосиликаты со строго регулярной кристаллической структурой и поэтому применяются для разделения газов или жидкостей по размерам молекул, например, для разделения нормальных парафиновых углеводородов и углеводородов изостроения, для глубокой осушки и очистки газов и жидкостей и в др. процессах. Цеолиты изготовляются в виде кристаллических порошков, гранул или таблеток. Цеолиты классифицируются по различным признакам и имеют обозначения LiА, NаА, NаХ, СаХ и др.

Для проведения процессов адсорбции веществ из парогазовых смесей применяются адсорберы следующих типов:

- с неподвижным зернистым адсорбентом;

- с движущимся зернистым адсорбентом;

- с кипящим (псевдоожиженным) слоем мелкозернистого адсорбента.

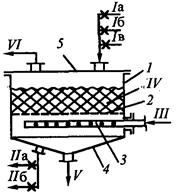

Типичный аппарат для полунепрерывной (циклической) сорбции углеводородов неподвижным слоем АУ представлен на рисунке 4.2.10. В корпусе 1 смонтированы опорная решетка 2, поддерживающая слой сорбента IV, и барботер 3; аппарат сверху закрыт крышкой 5, а снизу заканчивается диффузором 4.

Рисунок 4.2.10 – Адсорбер полунепрерывного

Рисунок 4.2.10 – Адсорбер полунепрерывного

действия с неподвижным слоем сорбента:

1– аппарат (корпус), 2 – распределительная решетка, З – барботер,

4 – диффузор, 5 – крышка;

I – входящие газы: Iа – исходная смесь, Iб – горячий воздух, Iв – холодный воздух;

II – уходящие газы: IIа – газ, очищенный от ПК, IIб – воздух после сушки и охлаждения сорбента,

III – водяной пар, IV – неподвижный слой сорбента,

V – конденсат, VI – десорбированный ПК с водяным паром.

Процесс проводятся в четыре стадии:

1. Собственно адсорбция. Через штуцер в крышке на слой холодного сорбента подается исходная смесь‚ а (газ, содержащий поглощаемый компонент (ПК) – смесь углеводородов). Сорбент поглощает ПК и постепенно насыщается им. Процесс ведут до тех пор, пока слой сорбента не насытится до определенной степени и содержание адсорбента в очищенном газе (выходной поток IIа) не достигнет предельно допустимой величины – с этого момента стадия адсорбции считается законченной и подача исходной смеси прекращается.

2. Десорбция. Через барботер З начинают подавать перегретьий водяной пар (поток III) с целью нагревания сорбента и понижения парциального давления адсорбтива (оба эффекта способствуют десорбции адсорбата). В первые моменты подачи пара (пока идет нагрев слоя и аппарата) некоторая часть его конденсируется, конденсат удаляется снизу (поток V; затем смесь перегретого пара и десорбированного ПК отводятся сверху (поток VI). Далее ПК отделяется от пара.

3. Сушка сорбента. После десорбции сорбент содержит влагу и подлежит сушке. Она проводится горячим воздухом, подаваемым по линии исходной смеси (поток Iб) и выводимым снизу через нижний штуцер (по линии потока IIб). В результате сорбент освобождается от влаги.

4. Охлаждение сорбента. Через тот же штуцер исходной смеси подается холодный воздух (поток Iв), выводится он – по линии потока Пб.

На этом (стадии 2, 3 и 4) завершается регенерация сорбента, после чего цикл “адсорбция – регенерация” повторяется.

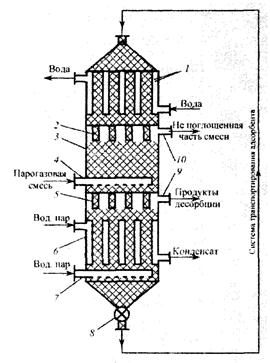

На рисунке 4.2.11 показана схема непрерывно действующего адсорбера с движущимся зернистым адсорбентом, которые применяются в нефтеперерабатывающей и нефтехимической промышленности.

На рисунке 4.2.11 показана схема непрерывно действующего адсорбера с движущимся зернистым адсорбентом, которые применяются в нефтеперерабатывающей и нефтехимической промышленности.

Рисунок 4.2.11 – Схема непрерывно действующего адсорбера с движущимся зернистым адсорбентом.

Адсорбер представляет собой аппарат колонного типа со встроенными холодильником 1, распределительными тарелками 2 и 5 и подогревателем 6. Зернистый адсорбент, поступающий в аппарат через верхний патрубок, движется самотеком сверху вниз и проходит последовательно через зоны охлаждения, адсорбции и десорбции. Регенерированный адсорбент, охлажденный в трубах холодильника 1, проходит через распределительную тарелку 2 и поступает в зону адсорбции, куда подается исходная парогазовая смесь через перфорированный патрубок 4. После взаимодействия с адсорбентом не поглощенная часть смеси выводится из адсорбера через патрубок 10, а насыщенный поглощенными компонентами адсорбент проходит через распределительную тарелку 5 и поступает в трубы подогревателя 6 зоны десорбции адсорбера. В эту зону через перфорированный патрубок 7 подается конкурирующий агент – водяной пар, который вытесняет из адсорбента водяной пар, который вытесняет из адсорбента поглощенные компоненты и выходит в смеси с ними через патрубок 9. В нижней части адсорбера имеется затвор 8, аналогичный по устройству с секторным питателем, с помощью которого регулируется скорость движения адсорбента.

Регенерированный адсорбент поступает в приемное устройство элеватора или пиевмоподъемника (на схеме не показаны) и транспортируется к верхнему патрубку адсорбера. Далее процесс повторяется.

Односекционный адсорбер с псевдоожиженным слоем мелкодисперсного сорбента на рисунке 4.2.12

Поток исходного газа I, содержащего адсорбтив, пройдя газораспределительное устройство 7, он приводит в псевдоожиженное состояние мелкозернистый сорбент II и покидает сепарационное пространство 3 и систему циклонов 4.

Рисунок 4.2.12 – Односекционный адсорбер с псевдоожиженным слоем мелкодисперсного сорбента 1 – аппарат с псевдоожиженным слоем, 2 – стояки, 3 – сепарационная зона, 4 – циклоны, 5 – холодильное устройство, 6 – подрешеточная камера, 7 – газораспределительная решетка;

I – газ, II – псевдоожиженный слой сорбента. IIс – свежий сорбент, IIн – насыщенный сорбент, III – хладоагент.

Сорбент, отделенный в циклонах от газового потока, возвращается в псевдоожиженный слой по опускным стоякам 2. Поток свежего сорбента IIс постоянно подается в аппарат питателем (на схеме не показан). Поток насыщенного адсорбатом сорбента IIн непрерывно отводится из аппарата. В псевдоожиженном слое размещают холодильные устройства 5 (змеевики, трубные пучки), позволяющие поддерживать температуру процесса на должном уровне.

Достоинство односекционный адсорбер с псевдоожиженным слоем:

– простота его конструктивного оформления;

– развитая поверхность межфазного контакта.

Недостаток:

– пылеобразоваяние;

– не достаточно высокая очистка газа.

Лекция 31 Сушка. Общие сведения. Способы сушки. Основные параметры влажного воздуха. Н-х диаграмма влажного воздуха

Термическая сушка – это процесс удаления влаги из материала путем испарения ее в окружающую газовую (воздушную) среду при нагревании сушимого продукта.

Различают также естественную сушку на воздухе.

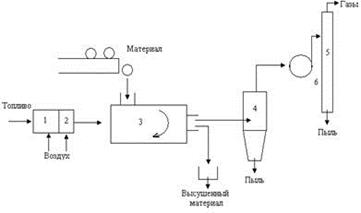

Процесс термической сушки (рис. 5.1) включает следующие основные операции:

– получение топочного газа при сжигании топлива в топке 1, в которую поступает необходимый для горения воздух;

– смешение топочных газов с атмосферным воздухом в камере 2 для достижения оптимальной температуры топочных газов;

– высушивание материала во вращающейся сушилке барабанного типа 3;

– улавливание пыли путем осаждения частиц размером более 10 мкм в циклоне 4;

– вывод отработанной газовой смеси через трубу 5.

Движение топочных газов обеспечивается дымососом 6. В последнее время после грубой очистки газов стали проводить их тонкую очистку с помощью фильтрации через рукавные фильтры.

Среду, воспринимающую испаряемую влагу, называют агентом сушки или сушильным агентом. Это могут быть дымовые газы, нагретый воздух, перегретый пар.

По способу подачи тепла различают:

конвективную сушку – непосредственное соприкосновение материала с теплоносителем – горячим воздухом, топочными газами. В этом случае теплоноситель одновременно является агентом сушки;

контактную сушку – подвод тепла к материалу осуществляется через поверхность нагрева. В этом случае теплоносителем может быть водяной пар, а агентом сушки – сухой воздух.

В зависимости от направления движения сушимого материала и агента сушки различают сушку прямотоком, противотоком и перекрестный ток.

Рис. 5.1. Схема движения потоков в установке для сушки дымовыми газами

Кроме конвективной и контактной существуют и другие виды сушки. Радиационная сушка – тепло передается материалу инфракрасными лучами от электролампы или нагретых излучающих поверхностей.

Сублимация – сушка в замороженном состоянии при глубоком вакууме.

Химическая – сушка с помощью предварительной обработки материалов в водных растворах солей, при которой содержащаяся в материале вода усваивается кристаллической решеткой химических соединений.

Сушка токами высокой частоты – благодаря повышению температуры внутри материала, влага быстро перемещается к наружной поверхности материала и испаряется в окружающую среду.

Комбинированная – конвективно-контактная сушка имеет широкое распространение во многих отраслях промышленности.

Сушка является распространенной операцией во многих отраслях промышленности: черной и цветной металлургии, химической, энергетической, легкой и др. Широкое распространение сушки объясняется высокой эффективностью и интенсивностью процесса. Однако процессу сушки присущи и серьезные недостатки:

· высокая металлоемкость оборудования, большие габариты и тепловая аккумулирующая способность;

· ограничения по температуре сушильного агента;

· высокая энергоемкость;

· сложная и дорогостоящая система очистки отходящих газов.

При конвективной сушке сушильный агент является тепло-и влагоносителем, так как передает материалу тепло для испарения влаги и воспринимает из материала удаляемую влагу.

При прочих методах сушки находящийся в контакте с высушиваемым материалов влажный газ является только влагоносителем.

Влажный газ (воздух) является смесью сухого воздуха и водяного пара (если влагой является вода) и характеризуется следующими параметрами: абсолютной и относительной влажностью, влагосодержанием и энтальпией (теплосодержанием).

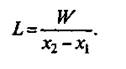

Поскольку влажный воздух является механической смесью его абсолютно сухой части и содержащихся в ней водяных паров, то по закону Дальтона следует:  ,

,

Где P - полное давление влажного воздуха, Па; p св p п - парциальные давления абсолютно сухого воздуха и водяных паров, Па.

Абсолютная влажность определяется количеством водяного пара в кг, содержащегося в 1 м3влажного воздуха. Водяной пар, как компонент влажного воздуха, находясь под парциальным давлением p п, занимает весь объем смеси (1 м3). Поэтому абсолютная влажность равна массе 1 м3 пара, или плотности водяного пара r п(кг/м3) при температуре воздуха и парциальном давлении p п.

Относительной влажностью воздуха j называется отношение массы водяного пара в 1 м3влажного воздуха r ппри данных условиях (температуре и общем барометрическом давлении) к максимально возможной массе водяного пара в 1м3воздуха r н(плотности насыщенного пара) при тех же условиях:

С достаточной для технических расчетов точностью можно считать, что влажный воздух подчиняется законам идеальных газов, тогда из уравнения состояния идеальных газов следует, что

и

и

где T - абсолютная температура, К; М п- мольная масса водяного пара, равная 18кг/моль; R -универсальная газовая постоянная, равная 8314 Дж/(кмоль; град); p н - давление насыщенного водяного пара при данной температуре и общем барометрическом давлении, Па. Подставляя значения p пи p нв выражение для j, получаем  .

.

Если температура воздуха выше температуры насыщения, то максимально возможное давление водяного пара будет равно общему, или барометрическому, давлению B:  .

.

Влагосодержанием воздуха называется отношение массы водяного пара (кг), содержащаяся во влажном воздухе, приходящейся на 1 кг абсолютно сухого воздуха:  ,

,

где m п и m св- масса водяного пара и масса сухого воздуха в данном объеме влажного воздуха; r св- плотность абсолютно сухого воздуха. После преобразований получим  . Если воздух насыщен водяными парами (j =1).

. Если воздух насыщен водяными парами (j =1).

Энтальпия I влажного воздуха относится к 1 кг абсолютно сухого воздуха  ,

,

где с св- средняя удельная теплоемкость абсолютно сухого воздуха, приближенно равная 1000 Дж/(кг; град); i n- энтальпия водяного пара; t - температура воздуха, С.

Водяной пар находится в перегретом состоянии в смеси с воздухом. Энтальпия водяного пара при 0 С равняется r 0 = 2493 103Дж/кг, средняя удельная теплоемкость перегретого водяного пара с п(1.97 103Дж/(кг; град). Энтальпия перегретого пара будет равна

Подставляя значения i nи с п, получим (в Дж/кг сухого воздуха)  .

.

Плотность влажного воздуха r вл.вравна сумме плотностей сухого воздуха r сви водяного пара r п, используя выведенные выше формул, получим

или

или  .

.

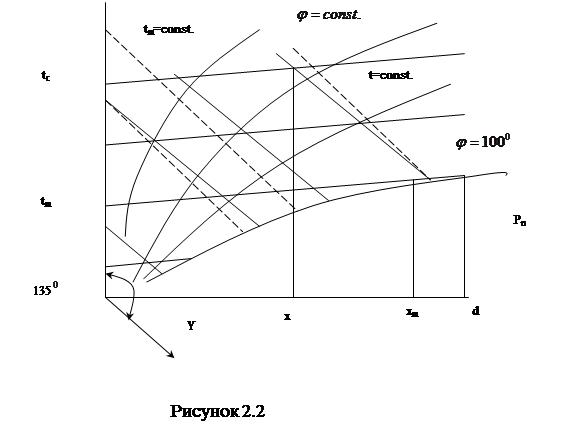

Для практических расчетов процессов и состояния влажного воздуха используется I-d – диаграмма влажного воздуха, предложенная Л. К. Рамзиным. Диаграмма построена в косоугольной системе координат для увеличения полезной части диаграммы. Угол между осями I и d составляет 135о (150о). На диаграмме (рисунок 2.2) нанесены следующие линии постоянных параметров: I, d, t, j.

Кроме того, на диаграмме нанесены линии постоянной температуры для мокрого термометра tм =const.

Когда ненасыщенный воздух соприкасается с поверхностью тонкой пленки воды, то происходит тепломассообмен, т. е. будет переноситься тепло и влага в направлении более низкого потенциала. Если температура ненасыщенного воздуха окажется выше температуры воды, а температура воды – выше температуры точки росы, то перенос тепла будет происходить от воздуха к поверхности воды, а перенос влаги – от поверхности воды в воздух. Температура воздуха будет понижаться, а отдаваемое тепло будет затрачиваться на испарение влаги. Испарившаяся влага поступит в воздух, увеличив его влагосодержание и парциальное давление водяных паров. Поступающие в воздух водяные пары за счет своей энтальпии восстанавливают энтальпию воздуха примерно до начальной величины, поскольку отданное воде явное тепло возвращается обратно в воздух в скрытом виде (энтальпия пара). Такой процесс испарения называется адиабатическим. Энтальпия влажного воздуха в начальном состоянии в соответствии с формулой (2.11) будет равна:

I1 = 1, 005 t1 + 2500 d1 *10-3+ 1, 8068 t1 d1 *10-3, (2.12)

а в конечном насыщенном состоянии (при j = 100%)

I2 = 1, 005 tм + 2500 dн*10-3+ 1, 8068 tм dн *10-3 = I1 + (dн -d1) tм c*10-3. (2.13)

Так как I2 отличается от I1 на величину начальной энтальпии испарившейся воды, имеющей малую величину, то с достаточной точностью можно считать процесс адиабатическим, т. е. I2»I1.

|

Первое и второе слагаемые характеризуют переход явного тепла в скрытое, а третье слагаемое изменяется незначительно, т. к. с уменьшением температуры одновременно увеличивается влагосодержание.

Температура, которую принимает насыщенная воздушно-паровая смесь в процессе испарения при условии сохранения постоянной энтальпии воздуха, равной начальному, называется температурой мокрого термометра.

Идеальный адиабатический процесс возможен только при tм = 0 оС.

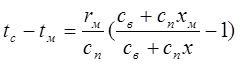

Связь между температурой сухого и мокрого термометров можно установить следующим образом.

Количество тепла, которое необходимо для испарения влаги в количестве dx кг/кг сух. возд., будет равно:

dq = (rм + cп (tс - tм)) dx, (2.14)

где rм – теплота испарения при температуре мокрого термометра;

cп – теплоемкость водяного пара.

Это тепло получено при адиабатическом процессе испарения из окружающего воздуха, т. е.

dq = ссм dt = - (cв + cп x) dt, (2.15)

где cв – теплоемкость сухого воздуха;

х – влагосодержание воздуха.

Тогда

(rм + cп (tс - tм)) dx = - (cв + cп x) dt. (2.16)

Интегрируя обе части равенства по х и t в пределах от х до хм и от tс до tм, получим:

, (2.17)

, (2.17)

где хм – влагосодержание насыщенного воздуха при температуре мокрого термометра.

Таким образом, температура мокрого термометра является функцией температуры воздуха и его влагосодержания. Эта формула показывает, что при полном насыщении воздуха, когда х = хм температура его tс = tм.

Значения величины tм для этих линий определяют по шкале температур сухого термометра, в точке пересечения линии tм = const с линией j = =100 %.

В нижней свободной части диаграммы нанесена линия зависимости Рп=f(d), позволяющая определять парциальное давление водяных паров.

Используя диаграмму, можно выполнять следующие определения:

– по заданному на диаграмме положению точки состояния влажного воздуха определять все параметры состояния;

– по заданным двум любым параметрам состояния определить положение на диаграмме точки, определяющей состояние влажного воздуха и значения недостающих параметров;

– по заданным условиям построить и рассчитать любой процесс с влажным воздухом.

Лекция 32 Материальный и тепловой балансы конвективной сушки. Изображение процесса сушки на Н-х диаграмме. Продолжительность сушки

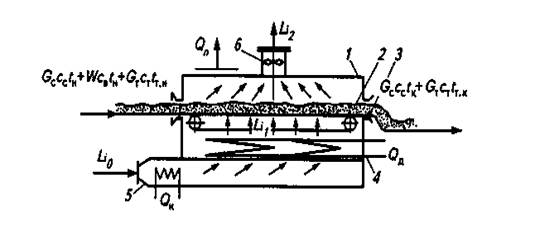

На рис. 5 изображена схема конвективной сушилки, состоящей из устройства для транспортирования материала (ленточный конвейер, вагонетки и т. д.), вентилятора и калориферов.

|

Рис. 5. Схема конвективной сушилки:

1 — корпус сушилки; 2 — материал; 3 — ленточный транспортер; 4 — дополнительный калорифер; 5 — основной калорифер; 6 — вентилятор.

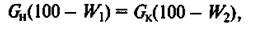

Обозначим массовый расход влажного материала, поступающего на сушку, GH (кг/ч), массовый расход высушенного материала GK (кг/ч), начальную и конечную влажность материала (мас. %) соответственно через W1 и W2, а количество влаги, удаляемой при сушке, через W (кг/ч).

Тогда материальный баланс процесса можно представить равенством

|

для количества сухого вещества

|

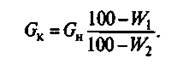

или

|

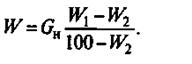

Сопоставление равенства (4) и (5) дает

|

Обозначим количество абсолютно сухого воздуха или газа, поступающего на сушку, L (кг/ч), а влагосодержание (кг влаги на 1 кг абсолютно сухого воздуха) до поступления в сушилку через х1 и на выходе из сушилки х2.

Материальный баланс влаги

|

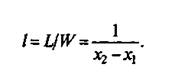

откуда расход сухого воздуха

Удельный расход воздуха (расход на 1 кг испаряемой влаги)

|

|