Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Порядок проведения магнитной дефектоскопии

|

|

1. Очистка

2. Намагничивание для получения поля рассеивания, рис. 7.3

3. Операция регистрации МПР, т.е. выявление дефектов

4. Размагничивание, обязательная операция

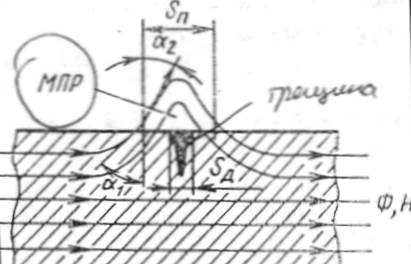

Рисунок 7.3 Образование МПР при МПД. - α 1, α 2 – Углы входа и выхода

магнитных силовых линий. МПР – магнитное поле рассеивания,

Ф – магнитный поток, Н – напряженность магнитного поля.

Дефектоскопические средства. Аппаратура для намагничивания. Для циркулярного намагничивания необходимо иметь: а) источник постоянного или переменного тока низкого напряжения (4 - 12 в) и большой силы (до 10000 а и больше) и б) контактное устройство идя подвода тока к детали.

Источником постоянного тока могут служить аккумуляторы, или выпрямители соответствующей мощности.

Для намагничивания особо крупных изделий применяются тороидные и соленоидные обмотки из гибкого провода (кабеля) большого сечения, наматываемые непосредственно на деталь и питаемые от дефектоскопов или непосредственно от соответствующего трансформатора.

Магнитный порошок представляет собой магнитную закись — окись железа (Fe3O4)> измельченную до величины частиц порядка 5—10 мк. Магнитная суспензия составляется из расчета 50 г порошка на 1 л трансформаторного масла. Н рис. 7.4 магнитная суспензия ф. Helling GmbH, Германия. Обладает очень высокой чувствительностью. Средний размер зерен 4 мкм. Готовая форма для применения. Суспензия магнитных частиц в слабо пахнущем масле-носителе с высокой температурой вспышки. Является хорошим ингибитором коррозии.

Рисунок 7.4 Флуоресцентная магнитная суспензия NRF 101

Чувствительность метода магнитного порошка. Чувствительность зависит от свойств порошка, магнитных характеристик металлов, режимов намагничивания и геометрических размеров дефектов.

Чувствительность метода в случае контроля конструкционной стали после закалки и отпуска характеризуется следующими размерами и расположением дефектов:

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

а) крупные, вытянутые в глубь металла дефекты — непровары, трещины с большой высотой (3—4 мм) и малой шириной (0, 01— 0, 2 мм) четко выявляются при глубине залегания от поверхности до 2, 5 мм при контроле в приложенном постоянном поле электромагнита, до 1, 5 мм при контроле в приложенном поле переменного тока и до 1 мм в случае контроля на остаточной намагниченности;

б) волосовины шириной 0, 04—0, 3 мм, высотой 0, 05—0, 7 мм обнаруживаются соответственно на глубине до 1; 0, 5 и 0, 3 мм.

Область применения МПД. Метод применяется для выявления волосовин, крупных шлаковых включений, флокенов, закатов, заковов, расслоев, трещин (закалочных, ковочных, штамповочных, сварочных, шлифовочных, усталостных) и непроваров (в стыкокромочных соединениях), залегающих неглубоко от поверхности детали.

Контроль может быть проведен на деталях, покрытых тонкими слоями (до 20 мк) защитных (немагнитных) покрытий лака, краски, хрома, кадмия, цинка.

Ультразвуковая дефектоскопия (УЗД) и толщинометрия (УЗТ). Физическая сущность эхо-импульсного метода, область применения, чувствительность. Дефектоскопические средства. Стандартная технологическая схема эхо-импульсного метода контроля. Аттестационные нормы. Достоинства и недостатки метода.

СУЩНОСТЬ ЭХО-ИМПУЛЬСНОГО МЕТОДА УЗК. Ультразвуковая дефектоскопия это комплекс методов контроля, использующих упругие колебания ультразвукового диапазона. Она основана на свойстве упругих волн распространяться в однородном твердом теле и на его плоских или кривых поверхностях в виде лучей прямолинейно и отражаться от границ тела или нарушений сплошности, а также на свойстве упругих волн рассеиваться и поглощаться структурными составляющими контролируемых объектов.

Эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии, применяемым для контроля металлов и металлоизделий, в том числе крупногабаритных и сложной формы. Контроль проводят различными волнами, при одностороннем доступе к объекту, контактным или иммерсионным способами.

Эхо-метод основан на посылке в контролируемое изделие коротких импульсов УЗК и регистрации интенсивности и времени прихода сигналов, отраженных от дефектов или границ изделия.

УЗК вводят в изделие 1, как правило, с одной стороны совмещенным преобразователем 2 (Рис. 9.1). Излучаемые импульсы УЗК называют зондирующими. Их посылают в контролиру-емое изделие один за другим через определенные промежутки времени — паузы или интервалы. Периодом импульсов Т называют время, прошедшее от начала действия одного импульса до начала действия следующего.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

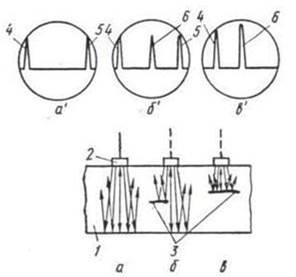

Рисунок 9.1 Схема прозвучивания изделия эхо-методом продольными УЗ колебаниями.-

а - в - положения преобразователя при контроле изделия; а’ – в’ – соответсвующие им

осциллограммы; 1 – контролируемое изделие; 2 – преобразователь; 3 – дефект;

4 – начальный сигнал; 5 – донный импульс; 6 – сигнал от дефекта.

Зондирующий импульс УЗК, пройдя через металл, отражается от противоположной поверхности изделия и. возвращаясь, частично попадает на преобразователь (Рис. 9.1, а). На экране ЭЛТ возникает донный (концевой) сигнал 5. При наличии дефекта 3 импульс УЗК отразится от него раньше, чем от противоположной поверхности детали (Рис.9.1, 6). Между начальным 4 и донным (концевым) 5 сигналами возникает промежуточный сигнал 6. Если дефект полностью перекрывает путь ультразвуковому пучку, то на экране ЭЛТ наблюдается только начальный сигнал и сигнал от дефекта (рис. 9.1, в).

Так как время прохождения УЗК прямо пропорционально пройденному пути, а скорость их для данного материала есть величина постоянная, то горизонтальная линия на экране ЭЛТ представляет собой глубину залегания дефекта в каком-то масштабе.

ВВОД И ПРИЕМ УЛЬТРАЗВУКОВЫХ ВОЛН. Ввод и прием ультразвуковых волн

Ультразвуковые волны вводят в контролируемое изделие и принимают отраженные сигналы несколькими способами: бесконтактным, контактным сухим (без промежуточной жидкости), контактным через тонкий слой жидкости, струйным, иммерсионным.

полностью погружают в ванну с водой.

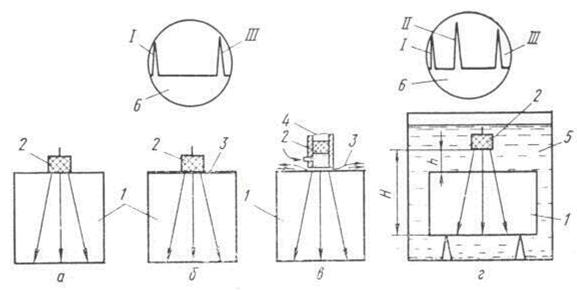

Рисунок 9.2 Схема ввода УЗ колебаний в изделие. – а – контактный сухой;

б – контактный через тонкий слой жидкости; в – струйный; 5 – иммерсионный;

1 – контролируемое изделие; 2 – преобразователь; 3 – контактная среда; 4 – насадка

для создания струи воды; 5 – ванна с водой; 6 экран дефектоскопа;; I – начальный

сигнал; II – сигнал от верхней поверхности изделия; III – донный сигнал.

При контактномспособе преобразователь прижимают к поверхности изделия. Возбужденные УЗК. от пьезоэлемента распространяются в металле в виде направленного пучка лучей. Если контроль ведут в звуковом диапазоне, то преобразователь и изделие обычно контактируют без смазки (сухой контакт, рис. 9.2, а).

Когда контроль осуществляют в ультразвуковом диапазоне, для ликвидации возможного воздушного зазора между преобразователем и изделием применяют промежуточную среду— тонкий слой жидкости. Такой зазор может быть даже при очень гладкой поверхности (из-за микронеровностей и шероховатости), благодаря чему УЗК не полностью проходят через границу преобразователь — изделие, и чувствительность контроля резко падает. В качестве контактной среды, рис. 9.2, б, применяют различные минеральные масла, глицерин, воду и другие жидкости.

При струйном способе (Рис. 9.3, в) между преобразователем и изделием создают зазор, в который непрерывно подают контактную жидкость. В этом случае минимальная толщина слоя жидкости задается ограничителем,.создающим между преобразователем и изделием определен-ный зазор. Этот способ акустической связи используют, если поверхность контролируемого изделия расположена вертикально или имеет переменную кривизну.

При иммерсионном способе (Рис. 9.2, г) акустическая связь между преобразователем и изделием создается через значительный слой жидкости. Для этого преобразователь и изделие

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ. Выбор методики является важной задачей, от правильного решения которой зависит надежность ультразвукового контроля. Приступая к разработке методики, необходимо изучить характеристики контролируемого изделия, материала, из которого оно изготовлено, и дефектов, подлежащих обнаружению.

К характеристикам контролируемого изделия относят форму и размеры, технологию изготовления, состояние поверхности, наличие припусков на обработку, условия нагружения в эксплуатации.

К характеристикам материала—степень деформации, макроструктуру, термическую обработку, плотность, степень упругой анизотропии и акустические характеристики (скорость распространения УЗК, удельное акустическое сопротивление, коэффициенты рассеяния и затухания УЗК, уровень структурной реверберации).

К характеристикам дефекта— тип, размеры, место и глубину залегания, ориентировку относительно поверхностей изделия и растягивающих напряжений, действующих на него в эксплуатации.

Выбор частоты УЗК. Правильный выбор частоты обеспечивает необходимую чувствительность ультразвукового контроля. Чем выше частота, тем меньше длина УЗК в контролируемом изделии и тем лучше условия отражения их от дефектов. Повышение частоты прозвучивания увеличивает направленность излучения и приема. При этом возрастает отношение отраженной от дефекта энергии к общей энергии, вводимой в изделие, что также способствует повышению чувствительности контроля. Однако с увеличением частоты повышается коэффициент затухания УЗК в металле, ухудшаются условия их прохождения через поверхность ввода, увеличивается интенсивность отражений от границ зерен и неоднородностей металла, не являющихся дефектами. Частота колебаний при контроле определяется в основном коэффициентом затухания, уровнем структурной реверберации металла и габаритами контролируемого изделия. Зная эти характеристики, можно оценить и выбрать оптимальную частоту, которая обеспечит наибольшую чувствительность контроля при минимальных потерях энергии на рассеяние и поглощение ее зернами металла. Следует отметить, что коэффициент затухания может значительно отличаться не только для различных сплавов одной группы, но даже для одного сплава в разных состояниях механической и термической обработки и в различных сечениях одного изделия. Поэтому коэффициент затухания определяют непосредственно на контролируемом изделии в данном сечении.

Выбор вида УЗК. Выбор вида УЗК диктуется габаритами и формой контролируемого изделия, а также характером и местом расположения дефектов. Применяя продольные, сдвиговые, поверхностные и нормальные волны, необходимо иметь в виду, что в изделии как простой, так и сложной формы невозможно создать направленный пучок определенного вида волн. В изделии всегда возникают, кроме возбуждаемых волн, «побочные» волны, распространяющиеся в том же или другом направлении вследствие отражения и расщепления УЗК на поверхности ввода и границах изделия. Поэтому под термином «контроль продольными, сдвиговыми и другими волнами», понимается контроль изделия комбинацией волн, распространяющейся в направлении дефекта, в которой преобладают продольные, сдвиговые или другие виды волн. В настоящее время ультразвуковой контроль заготовок и готовых изделий основан на предпосылке, что преобразователь создает в изделии «узкий» и «направленный» пучок лучей, распространяющийся с «небольшим» углом расхождения. При этом считают, что вся излучаемая энергия концентрируется вдоль центрального луча.

Направление прозвучивания. После выбора вида УЗК необходимо наметить направления прозвучивания тела или его поверхности, участки ввода УЗК и схему сканирования, т. е. места установки и перемещения преобразователя.

Направление прозвучивания должно быть выбрано так, чтобы обеспечивались оптимальные условия отражения волн от поверхности дефекта. Лишь в простейшем случае в изделиях, ограниченных плоскими и параллельными поверхностями, дефекты ориентированы параллельно этим поверхностям. При хорошем доступе к изделию для выявления таких дефектов можно применить продольные волны, вводя их в объект через какую-либо поверхность прямым преобразователем.

Однако на практике изделия имеют более сложную форму, в ряде случаев ограничены кривыми поверхностями, а дефекты в них расположены под углом к поверхности. Кроме того, отдельные элементы машин, конструкций, сооружений и т. п. необходимо контролировать в условиях эксплуатации, где доступ к объектам контроля затруднен.

МЁРТВЫЕ ЗОНЫ И СПОСОБЫ ИХ СОКРАЩЕНИЯ. Важной характеристикой чувствительности ультразвукового контроля является размер мертвой зоны.

Наличие мертвой зоны - основной недостаток эхо-метода, который в некоторых случаях ограничивает его применение, снижает надежность и эффективность контроля.

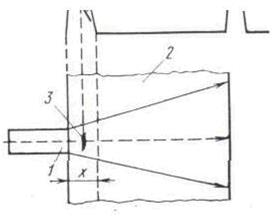

Использование продольных волн связано с наличием временной мертвой зоны, представляющей собой неконтролируемый поверхностный слой, в котором сигнал от дефекта (искусственного отражателя) не отделяется от начального, рис. 9.3.

Рисунок 9.3 Мёртвая зона при контроле продольными волнами. -

1 – совмещённый преобразователь; 2 – изделие; 3 – дефект; 4 – начальный сигнал;

5 – концевой сигнал; 6 - сигнал от дефекта; х – мёртвая зона.

Под разрешающей способностью метода понимается способность раздельно принимать и воспроизводить сигналы от двух и более отражателей, расположенных вблизи друг от друга в направлении распространения УЗК. При малой разрешающей способности невозможно наблюдать раздельно дефекты, расположениые близко один за другим или вблизи поверхностей изделия, что приводит к появлению мертвых зон.

Для повышения эффективности ультразвукового контроля применяют комплексное прозвучиванпе изделий с помощью прямых и раздельно-совмещенных преобразователей, которые позволяют выявлять дефекты, расположенные вблизи поверхности изделия на глубине от 2, 0 до 30 мм. Экспериментами установлено, что величина мертвой зоны зависит в основном от характеристик материала, формы и размеров изделия, а также размеров и конструкции преобразователя и угла наклона. Такая большая величина мертвой зоны снижает эффективность контроля. Однако избавиться от нее полностью невозможно. Для выявления дефектов в мертвой зоне применяют двойное прозвучивание изделия: в направлении слева направо.

Мертвую зону можно уменьшить, изменив конструкцию и размеры преобразователя, увеличив частоту прозвучивания, выбрав правильно шаг и направление сканирования, прозвучивания изделие из нескольких зон.

К дефектоскопическим средствам ультразвукового контроля относятся:

- ультразвуковые дефектоскопы;

- ультразвуковые толщиномеры;

- пьезоэлектрические преобразователи (ПЭП);

- стандартные образцы (СО);

- стандартные образцы предприятий (СОП);

- АРД-диаграммы;

- приспособления для стабилизации акустического контакта;

- устройства для осуществления перемещения ПЭП по поверхности изделия;

- другие приборы, устройства и приспособления, обеспечивающие съем, вывод и обработку данных контроля и повышающие достоверность и производительность контроля.

|

|