Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Чувствительность и оценка результатов контроля

|

|

Чувствительностью капиллярного НК называют качество капиллярного неразрушающего контроля, характеризуемое порогом, классом и дифференциальной чувствительностью средства контроля в отдельности, либо целесообразным их сочетанием. Порог чувствительности капиллярного НК — раскрытие несплошности типа единичной трещины определенной длины, выявляемое с заданной вероятностью по заданным геометрическому или оптическому параметрам следа. Верхнему порогу чувствительности соответствует наименьшее выявляемое раскрытие, а нижнему — наибольшее.

Геометрический параметр индикаторного рисунка — отношение среднего значения ширины индикаторного следа к раскрытию выявленной несплошности.

Оптический параметр индикаторного рисунка — отношение среднего значения яркости индикаторного следа к среднему значению яркости фона.

Фон поверхности — бездефектная поверхность объекта контроля, обработанная дефектоскопическими материалами. Дифференциальная чувствительность средства капиллярного ПК — отношение изменения оптического и (или) геометрического параметра индикаторного следа к вызывающему его изменению раскрытия при неизменной глубине и длине несплошности типа единичной трещины.

Класс чувствительности капиллярного НК - диапазон значений преимущественного раскрытия несплошпости типа единичной трещины определенной длины при заданных условиях вероятности выявления, геометрическом и (или) оптическом параметрах следа.

Требуемый класс чувствительности, объем, периодичность и нормы оценки качества устанавливает разработчики объекта контроля. В частностидл цветной дефектоскопии, чувствительность капиллярного контроля – способность выявления несплошностей данного размера с заданной вероятностью при использовании конкретного способа, технологии контроля и пенетрантной системы. Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0, 1 - 500 мкм.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Выявление поверхностных дефектов, имеющих размер раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Класс чувствительности Ширина раскрытия дефекта, мкм

I Менее 1

II От 1 до 10

III От 10 до 100

IV От 100 до 500

технологический Не нормируется

Магнитопорошковая дефектоскопия. Физическая сущность, область применения, чувствительность. Дефектоскопические средства. Стандартная технологическая схема контроля. Аттестационные нормы. Достоинства и недостатки метода.

Для обнаружения в изделиях из ферромагнитных материалов различных дефектов: нарушений сплошности, отклонений от заданных геометрических размеров, несоответствия структурного состояния техническим условиям, а также для физического анализа при исследовании фазовых превращений в сплавах применяются магнитные методы.

Магнитные методы контроля основаны на измерении различных магнитных характеристик, являющихся достаточно чувствительными индикаторами для обнаружения указанных выше дефектов. Магнитные методы высокопроизводительны, не требуют нарушения целостности изделия и с успехом применяются в промышленной и эффективно заменяя контроль по механическим свойствам или проверку химического состава и т. п.

Магнитный вид неразрушающего контроля применяют в основном для изделий из ферромагнитных материалов. Магнитные характеристики таких материалов являются информативными параметрами, так как зависят от их физико-механических свойств, химического состава, вида механической и термической обработки, а также от размеров и сплошности изделий.

К числу информативных параметров, используемых в магнитном неразрушающем контроле (НК), относятся: коэрцитивная сила Нс, намагниченность М, остаточная магнитная индукция Вr начальная или максимальная магнитная проницаемость (I, параметры петли гистерезиса В(Н), параметры скачков Баркгаузена, параметры магнитооптического эффекта.

По способу получения первичной информации различают следующие методы магнитного контроля:

· магнитопорошковый (МП), основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве

индикатора ферромагнитного порошка или магнитной суспензии;

· магнитографический (МГ), основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки;

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

· феррозондовый (ФЗ), основанный на измерении напряженности магнитного поля феррозондами;

· эффекта Холла (ЭХ), основанный на регистрации магнитных полей датчиками Холла;

· индукционный (И), основанный на регистрации магнитных полей рассеяния по

величине или фазе индуктируемой ЭДС;

· пондеромоторный (ПМ), основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта;

· магниторезисторный (МР), основанный на регистрации магнитных полей рассеяния магниторезисторами;

· магнитооптический (МП), основанный на визуализации доменной структуры материала с помощью феррит-гранатовой пленки с зеркальной подложкой.

Ферромагнитные материалы относятся к веществам, которые под воздействием внешнего (намагничивающего) магнитного поля способны намагничиваться. При этом они сами в окружающем пространстве создают магнитное поле. Степень намагниченности определяется вектором намагниченности М, который пропорционален вектору напряженности H поля, создаваемого ферромагнетиком. Количественно намагниченность, А/м, определяется из выражения

где V — объем вещества; т — элементарный магнитный момент.

Степень намагниченности М различных материалов под воздействием одного и того же намагничивающего поля напряженностью Я неодинакова. Она зависит от вида материала и его состояния (температура, наличие структурных повреждений и т.д.). Для количественной оценки способности вещества намагничиваться в магнитном поле вводят безразмерную характеристику — магнитную восприимчивость  . Для изотропного вещества, свойства которого одинаковы во всех направлениях, связь между намагниченностью М и напряженностью магнитного поля Н устанавливается соотношением

. Для изотропного вещества, свойства которого одинаковы во всех направлениях, связь между намагниченностью М и напряженностью магнитного поля Н устанавливается соотношением

Напряженностью магнитного поля Н (векторная величина) называется сила, с которой единичный полюс в данной точке пространства отталкивается или притягивается. Напряженность магнитного Поля равна силе, отнесенной к единичному полюсу, Н =F/т; в системе СИ она измеряется в А/м. Поле, созданное в веществе, ориентирует его элементарные магниты, и в окружающем пространстве возникает магнитная индукция (влияние) В.

Магнитной индукцией называется силовая (векторная) характеристика магнитного поля, складывающаяся из индукции внешнего намагничивающего поля и индукции поля, создаваемого ферромагнетиком:

,

,

где  Гн/м – магнитная постоянная (магнитная проницаемость пустоты).

Гн/м – магнитная постоянная (магнитная проницаемость пустоты).

Магнитная индукция В является основной характеристикой магнитного поля, определяющей его величину и направление. В международной системе единиц СИ магнитная индукция измеряется в теслах (Тл). Являясь по определению плотностью магнитного потока, она описывается также уравнением

В = Ф/S,

где Ф — магнитный поток, измеряемый в веберах (Вб), проходящий через контур; S – площадь контура, м2, в направлении, перпендикулярном Ф Приняв  получим

получим

.

.

Величина  называется относительной магнитной проницаемостью, она является безразмерной физической величиной, характеризующей магнитные свойства ферромагнетиков. Чем больше проницаемость, тем меньше магнитное сопротивление R, которое обратно пропорционально магнитной проницаемости, т.е. R=1/

называется относительной магнитной проницаемостью, она является безразмерной физической величиной, характеризующей магнитные свойства ферромагнетиков. Чем больше проницаемость, тем меньше магнитное сопротивление R, которое обратно пропорционально магнитной проницаемости, т.е. R=1/  .

.

Ферромагнетики отличаются от парамагнетиков рядом свойств:

- кривая намагничивания, выражающая зависимость между H и В, для парамагнетиков будет прямой, для ферромагнетиков из-за непостоянства она имеет сложный характер;

- магнитная восприимчивость ферромагнетиков при некоторойтемпературе, называемой температурой Кюри (точкой Кюри), исчезает: ферромагнетик размагничивается и превращается в парамагнетик;

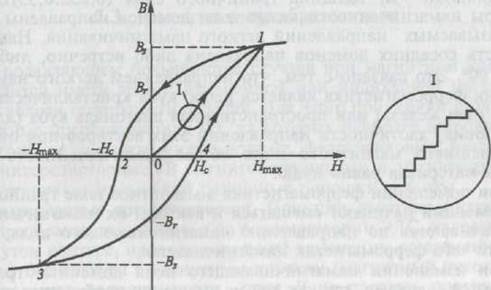

· кривые намагничивания и перемагничивания ферромагнетика не совпадают —

происходит своеобразное отставание изменения индукции от изменений напряженности

намагничивающего поля. Это явление называют гистерезисом, а замкнутая кривая,

изображающая зависимость ^ В от H при перемагничивании, называется петлей гис-

терезиса (рис. 6.1).На зависимости В от H выделяют ряд характерных точек, имеющих

соответствующие названия.

Магнитной индукцией насыщения Вs называют индукцию, соответствующую максимуму М. Дальнейшее увеличение В с ростом Н о существляется только за счет роста R, так как В =  (H+ М).

(H+ М).

В зависимости от достигнутой величины индукции при перемагничивании различают предельную и частную петли гистерезиса. Предельная петля соответствует намагничиваниюматериала до насыщения Вs.

Коэрцитивная сила Нс (от латинского соеrcitio — удерживание) — напряженность магнитного поля, необходимая для полного размагничивания предварительно

Рисунок 6.1. Петля магнитного гистерезиса:

намагниченного до насыщения ферромагнетика (получения В = 0 по предельной петле гистерезиса). Магнитные свойства ферромагнетиков (в первую очередь сталей) определяются их химическим составом. Введение никеля, марганца, углерода, азота и меди уменьшает начальную магнитную проницаемость  и повышает коэрцитивную силу Нс

и повышает коэрцитивную силу Нс

Одновременное введение кремния, хрома, молибдена, ниобия, вольфрама и ванадия увеличивает ц и уменьшает Нс. Между начальной магнитной проницаемостью  и коэрцитивной силой Нс для сталей существует обратно пропорциональная зависимость.

и коэрцитивной силой Нс для сталей существует обратно пропорциональная зависимость.

В качестве первичных информативных параметров при магнитном неразрушающем контроле чаще всего используют Вs, Вr и Нс.

Магнитные порошки. Магнитные порошки используют для визуализации магнитных полей рассеяния на поверхности контролируемого объекта в зоне дефектов. На частицу ферромагнит-ного порошка, помещенного в такое поле, будет действовать сила, удерживающая его в зоне дефекта. Эта сила прямо пропорциональна градиенту напряженности dH/dx магнитного поля рассеяния:

где  - магнитная восприимчивость материала порошка; V — объем частицы порошка.

- магнитная восприимчивость материала порошка; V — объем частицы порошка.

Во внешнем намагничивающем поле частицы порошка существуют не изолированно, а коагулируются и образуют цепочки, что соответственно увеличивает удерживающую силу F. Длина цепочки определяется рядом факторов: вязкостью порошка и размером его частиц, напряженностью магнитного поля, шероховатостью поверхности объекта контроля и др.

Основы метода. В намагниченное изделии магнитный поток, встречая препятствия с малой магнитной проницаемостыс (трещины, неметаллические включения), рассеивается, и, если эти препятствия (дефекты) расположены неглубоко, на поверхности изделия в месте выхода силовых линий потока рассеивания создается магнитная поляризация, которая может быть обнаружена специальными магнитными индикаторами (например, частицы ферромаг-нитных веществ и, в частности, окислы железа). Наиболее интенсивное рассеивание силовых линий происходит при направлении магнитного потока перпендикулярно направлению дефекта, что необходимо учитывать при намагничивании изделия. В зависимости от магнитных свойств материала контролируемого изделия применяются два метода контроля.

А. Контроль на остаточной намагниченности, заключающийся в том, что подлежащую контролю деталь предварительно намагничивают и уже после прекращения действия намагничивающего поля поливают магнитной суспензией, т. е. взвесью ферромагнитных частиц в жидкости.

Этот метод применяется для контроля деталей из материалов, обладающих коэрци-тивной силой не ниже 10—12 Эрст, т. е. большинства конструкционных и инструментальных сталей после закалки или закалки и отпуска.

Б. Контроль в приложенном магнитном поле, заключающийся в том, что поливка магнитной суспензией производится во время намагничивания. Этот метод применяется для контроля деталей из материалов, имеющих коэрцитивную силу меньше 10 Эрст (малоугле-родистые стали, конструкционные стали после отжига), а также в ряде случаев для контроля деталей сложной формы и значительных сечений.

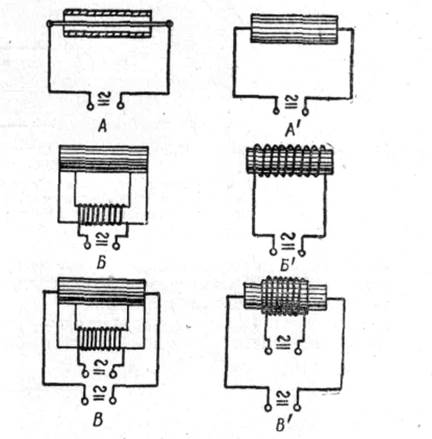

Способы намагничивания. Намагничивание деталей осуществляется следующими способами:

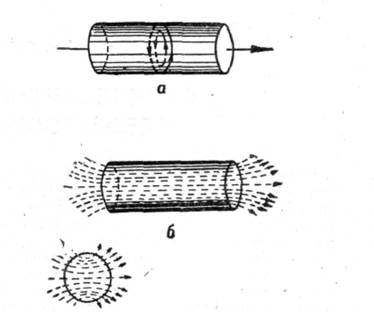

а) в поле постоянного или переменного тока большой силы, пропускаемого через деталь (рис. 7. 1, А') или через медный проводник (стержень), вставленный внутрь пустотелой детали (рис. 7.1, А); при этом деталь намагничивается циркулярным потоком магнитных силовых линий, расположенных в плоскости, перпендикулярной направлению тока, и имеющих вид замкнутых контуров (рис. 7. 2, а);

б) в поле соленоида (рис. 7.1. Б') при этом достигается продольное или поперечное намагничивание;

в) в поле электромагнита — продольное или поперечное намагничивание (рис. 7. 1, Б).

Возможно также комбинированное намагничивание (рис. 7. 1, В и В') путем одновре-менного воздействия продольного и поперечного или циркулярного и поперечного намагни-чивающего поля, создаваемого постоянным и переменным током.

Рисунок 7.1 Схема намагничивания. – А, А’ – циркулярное; Б, Б’ – полюсное;

В, В’ – комбинированное.

Рисунок 7.2 Направление магнитных силовых линий при циркулярном (а)

и полюсном (б) намагничивании.

Циркулярное намагничивание имеет существенное преимущество благодаря отсутствию полюсности на концах детали, что позволяет контролировать и эти концы.

|

|