Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология устройства кровель из рулонных материалов.

|

|

Кровли из рулонных материалов наиболее широко применяются в современном строительстве. Основанием под такие кровли могут быть несущие монолитные или сборные плиты покрытие, сплошной деревянный настил, цементно-песчаные или асфальтобетонные стяжки, устраиваемые по теплоизоляционному слою. Для теплоизоляции покрытий применяют плитные, монолитные и сыпучие утеплители.

Плитные утеплители — это органические (древесноволокнистые и фибролит), минеральные (газобетон, пенобетон, керамзитобетон, перлитобетон, минераловатные плиты, пеностекло) полимерные (пенопласты) материалы.

Сыпучими утеплителями являются керамзит, перлит, туф, пемза. Толщина слоя утеплителя принимается по расчету. Качество кровельного покрытия во многом зависит от влажности утеплителя в момент укладки. При повышенной влажности утеплитель теряет теплоизоляционные свойства, имеет низкую морозоустойчивость, испаряемая влага разрушает стяжку и гидроизоляционный ковер. Поэтому в проектах обязательно указывается допустимая влажность утеплителя.

Цементно-песчаные выравнивающие стяжки, служащие основанием для рулонного ковра, выполняют из раствора марки не ниже 50. Толщина стяжки при укладке по жестким плитным и монолитным утеплителям принимается 15...25, по нежестким плитным и сыпучим — 25...30 мм. Цементно-песчаную стяжку устраивают полосами шириной 2...4 м, заполняемыми через однупосле схватывания раствора. Поверхность стяжки заглаживают виброрейкой или пневмовиброгладилкой.

Асфальтобетонные стяжки устраивают только по жестким утеплителям при уклонах кровли до 20 % и, как правило, в осенне-зимний период. Для предотвращения деформаций асфальтобетонные стяжки разрезают температурно-усадочными швами шириной 10мм на участки размером 4´ 4 м. Швы формируют путем прокладки деревянных реек при устройстве стяжки.

Для устройства оснований под рулонный ковер на вертикальных поверхностях, выступающих над плоскостью покрытий, их оштукатуривают цементно-песчаным раствором на высоту не менее 250 мм. В верхней части закладывают антисептированные деревянные рейки для крепления рулонного ковра.

Перед наклейкой рулонного ковра основание (стяжка) должно быть просушено, обеспылено и отгрунтовано. Бетонные и цементно-песчаные основания грунтуют холодной битумной илиI дегтевой (в зависимости от вида применяемого рулонного материала) грунтовкой; деревянные — горячей мастикой; асфальтобетонное основание не грунтуют. При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, что улучшает ее впитывание и заполнение пор, а также исключает необходимость ухода за стяжкой в период твердения раствора. В этом случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную на соляровом масле или керосине; пековую на антраценовом масле (для кровель из дегтевых материалов).

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклейкой необходимо выправить. Для этого все беспокровные материалы перематывают на другую сторону, а покровные выдерживают в раскатанном в течение 20ч при температуре не ниже 15°С. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) -— на дегтевых (пековых), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячих битумных мастик при наклейке рулонных материалов должна быть не ниже 160°С, дегтевых— 130, резинобитумных — 180°С

Нижние слои рубероидных кровель выполняют из рубероида с мелкозернистой посыпкой или подкладочного рубероида, а верхний, как правило, из рубероида с чешуйчатой или крупнозернистой посыпкой. В кровлях из дегтевых материалов все слои ковра выполняют из кровельного беспокровного толя с обязательным устройством по верху защитного слоя из гравия, втопленного в мастику.

Рулонные материалы наклеивают внахлестку в продольном и поперечном направлениях с разбежкой стыков в смежных слоях (стыки не должны совпадать по вертикали). При уклоне кровили более 3 % нахлестка по ширине полотнищ должна составлять не менее 70 мм в нижних слоях и менее 100 мм — в верхнем, при меньшем уклоне — не менее 100 мм во всех слоях. Нахлестку по длине полотнищ принимают равной 100 мм независимо отуклона кровли.

Наклеивание рулонного ковра производят снизу вверх от пониженных участков к повышенным. Процесс наклеивания состоит из нанесения на основание (нижележащий слой рулонного материала) слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком.

Горячие и холодные мастики приготавливают на специальных заводах и стационарных установках и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики приготавливают непосредственно на объекте в битумоварочных котлах.

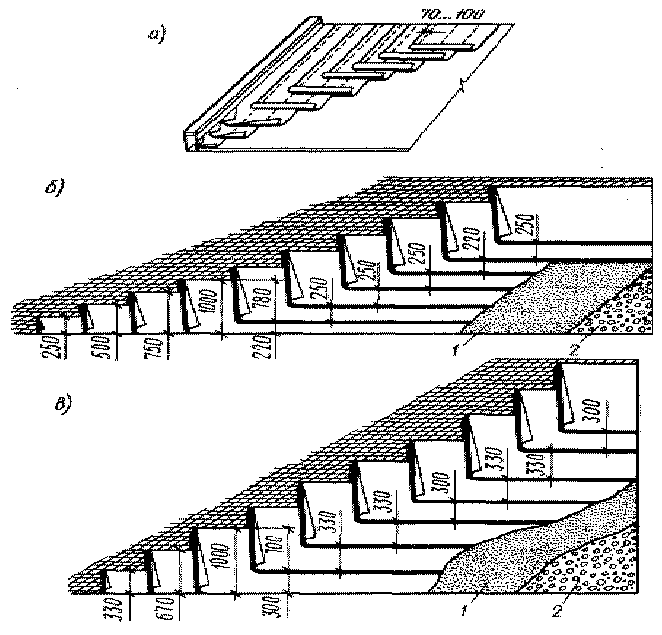

На горячих быстросхватывающихся мастиках все слои рулонного ковра наклеивают одновременно, на холодных — послойно, наклеивая каждый последующий слой не ранее чем через 24 ч. Схемы раскладки полотнищ многослойной кровли показаны на рис справа

Рисунок см. далее…

Рис. Раскладка полотнищ рулонного ковра:

а — при послойном наклеивании; б — при одновременном наклеивании в четыре слоя; в — при одновременном наклеивании в три слоя; 1 - мастика; 2 — гравий

Накрышах с уклоном более 15%, а также при небольших площадях крыш рулонный ковер наклеивают вручную с применением механизированного инструмента и приспособлений.

При значительных объемах кровельных работ на крышах с уклоном до 15 % наклеивание рулонных материалов производят с помощью специальных наклеечных машин. Машина наносит мастику на основание или на поверхность полотнища, разматывает, укладывает и прикатывает рулонный материал, приклеивает кромки. Применение наклеечных машин позволяет механизировать процессы и операции по устройству рулонного ковра, значительно повысить производительность труда, снизить расход мастики и обеспечить высокое качество работ.

7.Технология устройства кровель из штучных материалов. Кровля из асбестоцементных изделий усиленного профиля (ВУ) и унифицированного (УВ), а также из плоских плиток.

Перед укладкой листов или плиток разжелобки и карнизы, выполненные в виде сплошного деревянного настила, покрывают листовой оцинкованной сталью.

Волнистые асбестоцементные листы обыкновенного профиля и средневолнистые размером 678 х 1200 мм укладывают на деревянной обрешетке из брусьев сечением 60 х 60 мм. Каждый лист должен опираться на три бруска. Для плотного прилегания листов к обрешетке и друг к другу карнизный брусок поднимают с помощью прокладок на 6 мм, а последующие четные бруски на 3 мм.

Листы укладывают снизу вверх (от карниза к коньку) рядами параллельно карнизу. В рядах каждый лист должен перекрывать смежный на одну волну. Смежные ряды укладывают с нахлесткой на 120 мм при уклоне крыши более 50 % и 140 мм при уклоне 33...50 %.

Плотное прилегание листов в рядах вдоль и поперек ската обеспечивают уменьшением количества слоев в нахлестке. Для этого при укладке обрезают углы двух листов или смещают перекрывающиеся кромки на одну волну.

При уклоне крыши более 50 % листы укладывают насухо, а зазоры в местах нахлестки заделывают со стороны чердака цементно-песчаным раствором с волокнистым наполнителем. При меньшем уклоне в местах нахлестки листы укладывают на слой битумно-эмульсионной мастики, которую применяют и при устройстве мастичных кровель.

Листы крепят к обрешетке нержавеющими гвоздями или шурупами с мягкими шайбами. Отверстия в местах для гвоздей и шурупов просверливают в гребнях волн заранее или в процессе работы ручной дрелью или электрической. Каждый лист карнизного ряда крепят тремя гвоздями: двумя — вторую волну от края со стороны нахлестки и одним — четвертую волну к карнизному брусу. Крайние листы последующих рядов крепят двумя гвоздями, а рядовые — одним гвоздем во вторую волну.

На коньковом брусе через 2 м закрепляют крючья для навешивания ходовых мостиков. Ребра и конек крыши покрывают коньковыми деталями.

Примыкания к вертикальным поверхностям закрывают асбестоцементными уголками или металлическими фартуками.

Листы усиленного и унифицированного профилей (размерами от 994 х 1750 до 944 х 2800 и от 1125 X 1750 до 1125 х 3300 мм) используют для покрытия промышленных зданий с уклоном крыши более 25 %. Их укладывают по доскам обрешетки, закрепляемой на железобетонных плитах покрытия, или по деревянным плитам покрытия. Листы длиной 1750 мм опирают на две доски, а листы длиной более 2000 мм — на три. В каждом ряду листы укладывают так, чтобы они перекрывали соседние на одну волну, а смежные ряды — с нахлесткой 200 мм.

Оформление свесов, примыканий, ребер, коньков, а также заделку зазоров производят так же, как и в кровлях, из листов обыкновенного профиля.

Плоские асбестоцементные плитки, как и волнистые листы, укладывают рядами, снизу вверх (начиная с карниза). На основание — настил из досок, уложенных с зазором 10 мм и покрытых пергамином, — до укладки плиток рекомендуется нанести мелом сетку с шагом 225 мм по уклону крыши и 235 мм в поперечном направлении.

Вдоль карниза и фронтона укладывают половинки плиток. Конек и ребра покрывают коньковыми деталями. Каждую плитку крепят к опалубке двумя гвоздями и противоветровой кнопкой.

Кровли из черепицы

Черепицу укладывают на обрешетку из деревянных брусков. Расстояние между брусками и их сечение зависят от вида черепицы и способа ее укладки.

Укладку ведут рядами снизу вверх (от карниза к коньку) с разбежкой швов. Для этого через ряд первой кладут половинку черепицы. Для восприятия температурных смещений между черепицами в ряду оставляют зазор в 1, 5...2 мм.

Пазовую черепицу укладывают справа налево в один слой. Образующиеся при нахлестке продольные закрытые швы не протекают.

Плоская черепица не позволяет создать продольные закрытые швы, поэтому ее укладывают в два слоя как справа налево, так и слева направо.

Пазовую черепицу крепят к обрешетке проволокой, а плоскую — кляммерами. При уклоне более 45° крепят все черепицы, а при меньшем уклоне — только нечетные ряды, включая карнизный и коньковый, и черепицы вдоль фронтонов, ребер и разжелобков. Плоские черепицы крепят через одну-две.

Рабочее место кровельщика организуют так, чтобы он мог вести укладку полосами в три-четыре ряда. Поддон с кассетами черепицы располагают впереди рабочего на расстоянии вытянутой руки. На таком же расстоянии слева вверху устанавливают ящик с крепежными изделиями.

После выкладки во всех рядах полосы по две черепицы кровельщик меняет позицию и сдвигает в направлении укладки поддон и ящик. Подсобный рабочий подает укладчику материалы и перемещает поддоны.

Для равномерной загрузки стропил и стен устраивать черепичную кровлю надо одновременно на противоположных скатах.

Разжелобки покрывают кровельной оцинкованной сталью или специальной черепицей, а конек и ребра — коньковой желобчатой черепицей

В местах примыкания кровли к вертикальным поверхностям зазоры между кровлей и этими поверхностями заделывают цементно-песчаным раствором.

Зазоры между черепицей промазывают изнутри чердака цементно-известковым раствором, в который добавляют паклю, войлок или другие волокнистые материалы.

Кровля из стальных листов

Из оцинкованной кровельной стали устраивают отдельные элементы кровли и водостока: разжелобки, карнизные свесы, примыкания к вертикальным поверхностям, водосточные желоба и трубы, подоконные сливы и т. д. При реставрации покрытий применяют и обычную кровельную сталь. Толщина листов — 0, 51...0, 7 мм, размеры —710X X 1420 мм. Обычную кровельную сталь предварительно покрывают с двух сторон олифой с добавлением пигмента, а после укладки красят масляной краской.

Основание для покрытия кровельной сталью выполняют в виде обрешетки из деревянных брусков 50 х 50 мм и досок от 50 х 120 до 50 х 110 мм.

Деревянная обрешетка должна быть прочной, жесткой и ровной. Между контрольной метровой рейкой и обрешеткой допускается не более одного просвета на 1 м, причем только плавного очертания и шириной не более 5 мм.

Конек устраивают из соединяемых под углом досок. Карниз, разжелобки и ендовы покрывают сплошным дощатым настилом. На скатах через каждые четыре бруска закрепляют доски. Расстояние между осями досок принимают равным 1390 мм, чтобы стыки листов попадали на них.

Основание карнизных свесов оклеивают слоем рулонного материала, который служит пароизоляцией и предотвращает образование конденсата на нижней плоскости металлических листов.

Детали стальных элементов кровли заготовляют в специализированных мастерских.

Кровельный лист, кромки которого подготовлены для соединения, называется картиной.

Картины на скате крепят к обрешетке кляммерами — полосками кровельной стали. Один конец кляммеры прибивают гвоздями к бруску обрешетки, а другой проходит через стоячий фальц и охватывает его.

При покрытии карниза в доски основания врезают Т-образные костыли, выступающие за свес. К ним крепят нижние края картины свеса, а верхние прибивают к основанию гвоздями. Одновременно с костылями к доскам крепят штыри с хомутами для воронок водосточных труб.

Настенные желоба укладывают на картины карнизного свеса и крепят заклепками к специальным крючьям. Верхнюю кромку желоба заводят под основное покрытие кровли.

Наружные водосточные трубы, заготовленные в виде отдельных звеньев и деталей, крепят к стенам штырями с ухватами по мере возведения здания.

Воротники дымовых труб и вентиляционных шахт устраивают из П-образных половин, соединяемых на месте установки.

8.Технология производства каменной кладки. Процесс кладки состоит из рабочих операций, выполняемых в следующем порядке: установка порядовок; натягивание причалок для обеспечения правильности укладки кирпичей и рядов; подача и раскладка кирпичей на стене; перемешивание лопатой раствора в ящике; подача раствора на стену и расстилание его под наружную версту; укладка наружной версты; расстилание раствора под внутреннюю версту; укладка внутренней версты; расстилание раствора под забутку; укладка забутки; проверка правильности выложенного ряда кладки. Последовательность укладки верст может быть и другой в зависимости от системы перевязки и метода организации труда. Перевязка кладки, или система перевязки кладки— это порядок укладки кирпичей (камней) в кладке относительно друг друга в соответствии с правилами разрезки кладки.

Различают перевязку вертикальных, продольных и поперечных швов.

Продольные швы перевязывают для того, чтобы кирпичная кладка не расслаивалась вдоль стены на более тонкие стенки и чтобы напряжения в кладке от нагрузки равномерно распределялись по ширине стены.

При однорядной (цепной) перевязке ложковые и тычковые ряды в кладке чередуются. Поперечные швы в смежных рядах сдвинуты относительно друг друга на ¼ кирпича, а продольные — на полкирпича. Все вертикальные швы нижнего ряда перекрываются кирпичами вышележащего ряда.

Цепную перевязку применяют при кладке стен. Если лицевой слой стен выкладывают из облицовочного или другого эффективного кирпича, цепную перевязку используют только при соответствующем указании в проекте.

При многорядной перевязке кладка состоит из отдельных стенок толщиной в ½ кирпича (120 мм), сложенных из ложков и перевязанных через несколько рядов по высоте тычковым рядом. В зависимости от размеров кирпича установлена максимальная высота ложковой кладки между тычковыми рядами для различных видов кирпичной кладки: из одинарного кирпича толщиной 65 мм — один тычковый ряд на шесть рядов кладки; из утолщенного кирпича толщиной 88 мм — один тычковый ряд на пять рядов кладки.

Кирпич размещают на возводимой стене как можно ближе к месту укладки и в следующем порядке: для ложковых рядов — параллельно стене или под небольшим углом к ней, для тычковых — перпендикулярно оси стены. Для наружной версты кирпич раскладывают на внутренней половине стены, для внутренней — на наружной. При этом постель, предназначенная для укладки версты или забутки, не должна быть занята кирпичом.

Непосредственно перед подачей на стену раствор перемешивают, так как за время, пока он лежит в ящике, тяжелые частицы (песок) оседают, происходит расслоение раствора и он становится неоднородным. Раствор расстилают равномерным по толщине слоем, так как от этого зависит, будут ли одинаковыми обжатие и плотность раствора в кирпичной кладке. Каменщик 2-го разряда лопатой подает раствор на стену и укладывает грядкой правильной формы и требуемой ширины. Кладку верст (стен) ведут тремя способами: вприжим, вприсык и вприсык с подрезкой раствора, а забутки — в полуприсык. Выбор способа зависит от пластичности раствора, состояния кирпича (сухой или влажный), времени года и требований к чистоте лицевой стороны кладки. При ведении каменной кладки необходимо следить за горизонтальностью и толщиной швов, вертикальностью плоскостей и правильностью углов. Правильность закладки угла проверяют угольником, вертикальность поверхностей отвесом, это делают не реже двух раз на каждый метр высоты кладки. Горизонтальность кладки проверяют уровнем и правилом. Проверку горизонтальности кладки производят также не реже двух раз на каждый метр высоты.

Толщину швов контролируют стальной линейкой или метром через 5...6 рядов кладки. Допустимые отклонения поверхностей и углов:

от вертикали на один этаж - 10 мм, на всю высоту здания - не более 30 мм;

от горизонтали на 10 м длины кладки - не более 15 мм.

Кроме этого проверяют качество заполнения швов, толщину швов, правильность кладки и величину опирания на кладку железобетонных элементов. Для зимней кладки ведут журнал работ, в котором фиксируют температуру воздуха и раствора в момент его укладки, температуру кладки при искусственном прогреве, состояние кладки в период оттаивания.

Перед началом кирпичной кладки на границе делянок, отводимых отдельным звеньям каменщиков, и на углах стен устанавливают рейки-порядовки, разбитые на деления по рядам кладки. Для создания и соблюдения прямолинейности и толщины рядов кладки применяют натянутый шнур-причалку, вертикальное направление кладки проверяют отвесом.

9.Технология устройства теплоизоляции ограждающих конструкций зданий. Сборно-блочную изоляцию из заранее отформованных изделий (кирпича, блоков, торфяных плит и пр.) устраивают по горячим и холодным поверхностям. Изделия с перевязкой швов в рядах укладывают на мастичной подмазке из асбозурита, коэффициент теплопроводности которой близок к коэффициенту самой изоляции; подмазка обладает минимальной усадкой и хорошей механической прочностью. Изделия из торфа (торфоплиты) и пробки укладывают на битуме или идитоловом клее. К плоским и криволинейным поверхностям теплоизоляционные изделия крепят стальными шпильками, заранее приваренными в шахматном порядке с интервалом 250 мм. Если установка шпилек невозможна, изделия крепят как мастичную изоляцию. На вертикальных поверхностях высотой более 4 м устанавливают разгрузочные опорные пояса из полосовой стали.

В процессе установки изделия подгоняют друг к другу, размечают и просверливают отверстия для шпилек. Монтируемые элементы закрепляют шпильками или проволочными скрутками.

При многослойной изоляции каждый последующий слой укладывают после выравнивания и закрепления предыдущего с перекрытием продольных и поперечных швов. Последний слой, закрепленный каркасом или металлической сеткой, выравнивают мастикой под рейку и после этого наносят штукатурку толщиной 10 мм. Оклейку и окраску выполняют после полного высыхания штукатурки.

Преимущества сборно-блочной изоляции — индустриальность, стандартность и сборность, высокая механическая прочность, возможность облицовки горячих и холодных поверхностей. Недостатки — многошовность и сложность монтажа.

Для засыпной изоляции строительных ограждений используют стеклянную или минеральную вату, диатомовую крошку, перлитовый песок. Устраивают ее по горячим или холодным поверхностям. Для этого заранее приваривают шпильки диаметром 3 мм и высотой на 30...35 мм больше заданной толщины изоляции. Шпильки устанавливают в шахматном порядке с интервалом 350 мм. По ним натягивают и закрепляют металлические сетки из проволоки диаметром 1, 2 мм с ячейками 15 X 15 мм.

Пространство между изолируемой поверхностью и сеткой заполняют теплоизоляционным материалом послойно, снизу вверх по ширине натянутой сетки. Каждый слой слегка уплотняют деревянной трамбовкой. После окончания засыпки всю поверхность сетки покрывают слоем цементно-песчаного или другого раствора толщиной 20 мм, оклеивают тканью и окрашивают.

Достоинство засыпной изоляции — простота устройства. Недостатки — непостоянный объем изоляции и оголение верхних частей заизолированных поверхностей ввиду осадки и уплотнения ее с течением времени, неустойчивость против вибрации и малая механическая прочность.

|

|