Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Нефтяные битумы

|

|

Нефтяные битумы – органические вещества черного или темно-бурого цвета, содержащие в своем составе смесь высокомолекулярных соединений углерода с водородом (углеводороды) и их производных, включающих серу, кислород азот, а также металлы - ванадий, железо, никель, натрий и др.

Битум имеет плотность около 1000 кг/м3, низкую тепло- и электропроводность. Он хорошо противостоит воздействию различных химических реагентов, водо- и газонепроницаем, устойчив к действию различных видов излучения. В зависимости от происхождения битумы могут быть природные и искусственные. Источником образования или получения битумов является нефть.

Природные битумы встречаются в виде асфальтовых пород, например песка, пористого известняка, пропитанных битумом (содержание от 5 до 20 %). Такие породы встречаются в Венесуэле, Канаде, на острове Тринидат. В России на Сахалине есть месторождения чистых битумов в виде битумных озер. Природные битумы образовались при разливе нефти в результате испарения из нее легких фракций и частичного окисления кислородом воздуха. Мировые запасы природного битума более 500 млрд т.

Искусственные битумы образуются в виде остатка при получении из нефти топлива и масел – нефтяные битумы. Нефтяные вязкие битумы по способу производства бывают окисленные, компаундированные и остаточные, а нефтяные жидкие битумы – разжиженные и остаточные.

4.1.1. Химический и групповой составы битумов. С химической точки зрения битумы представляют собой сложную органическую смесь высокомолекулярных органических соединений углеводородного и неуглеводородного строения, в состав которых наряду с углеродом и водородом входит кислород, сера и азот, а также ряд металлов (Fe, Mg, V, Ni). Элементный состав битумов следующий: углерод 80-85 %, водорода 8-11, 5 %, кислорода 0, 2-4 %, серы 0, 5-7 %, азота 0, 2-5 %.

Из-за сложности строения какие-либо индивидуальные соединения из состава битума, за исключением парафинов, выделить достаточно сложно. Поэтому чаще всего битумы разделяют на группы компонентов, отличающихся по их растворимости.

Основными группами соединений в битуме, различающимися по молекулярной массе и растворимости в определенных углеводородных растворителях, являются: масла (углеводороды), смолы и асфальтены. Смолы и масла принято объединять под общим названием мальтены.

Кроме указанных трех основных групп в битумах в небольших количествах могут содержаться асфальтогеновые кислоты и их ангидриды, являющиеся наиболее поверхностно-активной частью битума, оказывающей влияние на его сцепление с поверхностью каменных материалов, а также карбены и карбоиды – вещества, получающиеся в битуме при высоких температурах.

Масла представляютсобой наиболее легкую часть битума. Содержание их в битуме колеблется от 45 до 60 %. Масла содержат сложную смесь углеводородов различных классов со средней молекулярной массой 400-600 а.е.м. и средней плотностью 0, 911-0, 923 г/см3. В состав масел входят углеводороды парафинового, нафтенового и ароматического рядов. Эти жидкости придают битумам подвижность и текучесть. Увеличение количества масел снижает вязкость битума (повышается глубина проникания иглы, снижается температура размягчения и уменьшается его растяжимость). Элементный состав масел: 75-85 % С, 15 % Н; отношение С: Н=0, 63-0, 72.

Большое влияние на свойства битума оказывает ароматичность масел, характеризуемая соотношением количеств содержащихся в них ароматических и парафино-нафтеновых углеводородов.

Ароматические углеводороды являются активными растворителями для макромолекул асфальтенов, обладают полярностью и большой устойчивостью под действием тепла, кислорода и ультрафиолетовых лучей. С увеличением содержания ароматических углеводородов в битумах повышается адгезия битума к поверхности минеральных материалов, проявляется большая стабильность битума при нагревании и воздействии атмосферных факторов. Кроме того, ароматические углеводороды способствуют снижению вязкости битума и понижению его температуры хрупкости.

Парафиновые углеводороды, содержащиеся в маслах, являются неактивными растворителями, иногда даже осадителями асфальтенов. К ним относятся парафино-нафтеновые соединения (ПНС), моноциклоароматические соединения (МЦАС) и би-(поли-) циклоароматические соединения (БЦАС).

Они практически неполярны, изменяются под действием тепла, кислорода воздуха и ультрафиолетовых лучей. Парафины, как правило, ухудшают свойства битумов, особенно крупнокристаллические (снижают пластичность и увеличивают хрупкость битумов). Высокомолекулярные парафиновые углеводороды, выкристаллизовываясь при понижении температуры на поверхности пленки битума, понижают прилипаемость последней к поверхности минеральных материалов. Содержание парафинов в битуме может составлять 6-8 %.

Нафтеновые углеводороды масел по свойствам близки к парафиновым. Однако шестичленные углеводороды могут легко превращаться в ароматические, теряя шесть атомов водорода. Нафтеновые углеводороды при окислении образуют смолы.

Смолы битумов представлены конденсированными циклическими системами ароматических, циклопарафиновых и гетероциклических углеводородов. При комнатной температуре смолы имеют различную консистенцию – от тягучей липкой массы до твердых веществ. Молекулярные массы смол в среднем варьируют от 500 до 2000 а.е.м., плотность в пределах 0, 99-1, 08 г/см3, величина С: Н составляет 0, 6-0, 8.

Смолы являются носителями твердости, пластичности и растяжимости битумов, легко изменяются под действием тепла и окислителей. Смолы содержат наибольшее количество сернистых, азотистых и кислородных производных углеводородов, что придает им поверхностную активность, улучшает адгезию битумов к каменным материалам, способствует формированию на них водоустойчивых пленок. Смолы представляют собой легкоплавкие, вязкопластичные вещества, сообщают битуму эластичность, водоустойчивость. Содержание смол в битумах 20-40 %. Свойства смол легко изменяются под действием таких факторов, как нагревание или окисление. Смолы могут быть разделены на более узкие фракции: бензольные (БС) и спиртобензольные (СБС). Более низкие молекулярные массы (450-520 а.е.м.) имеют БС, в строении их преобладают ароматические кольца и короткие боковые алифатические цепи. БС отличаются более высокими молекулярными массами (950-2000 а.е.м.). Они содержат помимо конденсированных циклов алифатические мостики и заместители. В смолах содержится повышенное по сравнению с остальными составляющими мальтенов количество гетероатомов (сера, азот и кислород). Под влиянием окислителей и адсорбентов смолы уплотняются с образованием асфальтенов. В зависимости от концентрации асфальтенов и температуры смолы в битумах могут находиться как в дисперсной фазе, так и в дисперсионной среде системы.

Асфальтены являются продуктом уплотнения смол, наиболее высокомолекулярной составляющей битума. Молекулярная масса асфальтенов колеблется в очень широких пределах: от 2000 до 300 000 а.е.м. Как отмечает С.Р. Сергиенко, низкие значения отвечают истинной молекулярной массе, а значения выше 10 000 - массе надмолекулярных частиц, то есть разной сложности ассоциатов молекул асфальтенов. Плотность асфальтенов от 1 до 1, 12 г/см3. При комнатной температуре асфальтены – твердые неплавящиеся, хрупкие вещества. В отличие от масел и смол асфальтены нерастворимы в углеводородах нормального строения (С5-С7), но легко растворимы в бензоле и его гомологах, сероуглероде, хлороформе и четыреххлористом углероде. Согласно рентгеноструктурному анализу асфальтены имеют как кристаллическую, так и аморфную структуру.

В работах, направленных на изучение надмолекулярных образований асфальтенов, показано, что структура асфальтенов характеризуется полициклическими системами – двумерными дискообразными слоями (гроздьями). Полимерные пластины ассоциируются в кристаллоподобные образования (пачки), состоящие из 5-6 слоев. Предположительно нафтеновые и ароматические структуры составляют единую полициклическую систему, явяляющуюся основным структурным блоком молекул асфальтенов.

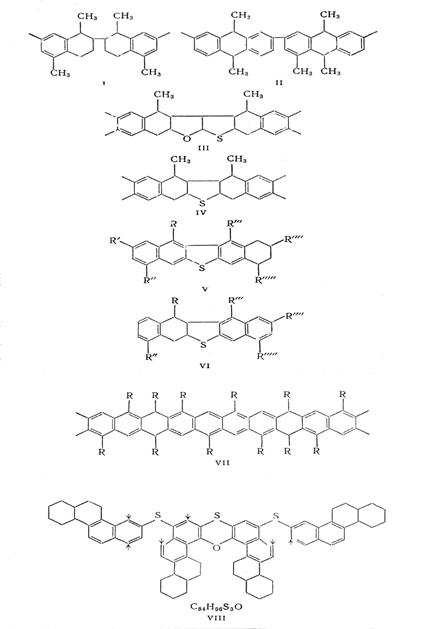

Молекулы асфальтенов включают гетероциклы преимущественно с серой, азотом, с боковыми заместителями в виде предельных алифатических цепей и нафтеновых колец. Асфальтены характеризуются более низкими значениями атомного отношения (Н/С), чем смолы. Причем, несмотря на значительное разнообразие особенностей получения битумов, степень ароматичности фракций асфальтенов мало меняется с изменением молекулярного веса. Сделано предположение о наличии в молекуле асфальтена блока идентичности (молекулярного звена) и возможной химической структуры мономерного звена (С79Н92N2S2O)3. Структура такой мономерной группы зависит от природы нефти. Наиболее вероятная структура асфальтенов – это 12-14 конденсированных колец с чередующимися боковыми цепями и атомами кислорода или серы в этих цепях или кольцах (рис.4.1).

|

VIII

Рис. 4.1. Гипотетические структуры асфальтенов

В высокомолекулярную часть асфальтенов входят порфирины (комплексные соединения металлов). Наиболее изучены порфириновые комплексы ванадия и никеля, которые играют значительную роль в структурообразовании и погодоустойчивости битумов.

Особая структурирующая роль принадлежит в битумах соединениям полярного характера, содержащим гетероатомы, такие как кислород, азот, сера, а также комплексные соединения металлов в виде порфиринов.

Карбены и карбоиды - высокоуглеродистые соединения, содержание которых в битумах составляет от 1 до 3 %. Карбены содержат больше углерода и имеют большую плотность по сравнению с асфальтенами. С увеличением содержания карбенов и карбоидов увеличивается вязкость и хрупкость битумов; происходит старение битумов.

Асфальтогеновые кислоты и их ангидриды - вещества густой смолистой консистенции, плотность их более 1 г/см3. Это полярные вещества, относящиеся к поверхностно-активным. Общее содержание асфальтогеновых кислот и их ангидридов в битуме не превышает 3 %, их присутствие способствует стабилизации коллоидной структуры битумов и высокой адгезии к поверхности каменных материалов. О присутствии этих веществ судят по кислотному числу (0, 5-1, 0 мг КОН) и числу омыления.

Таким образом, единый принцип строения молекул битума, наличие в них гетероатомов, а следовательно, полярных групп, а также высокая ароматичность молекул обусловливает их способность к ассоциации.

Соотношение компонентов битума может значительно влиять на его свойства. Так, с повышением содержания масел в битумах, а точнее соотношения М/А повышается пенетрация, понижаются температуры размягчения и хрупкости, понижается вязкость. Максимальное значение дуктильности достигается при соотношении М/А, равном 2: 5. Увеличение содержания масел в битумах одних и тех же марок из разного сырья понижает когезию.

Содержание смол также влияет на свойства битума, уменьшение отношения А/С приводит к ослаблению прочности структуры битума. При этом понижается температура размягчения, повышается дуктильность, падает индекс пенетрации (ИП).

Кислород входит в состав следующих функциональных групп:

- гидроксильной (- ОН);

- карбонильной (С = О);

- карбоксильной (СООН);

- сложной - (R-O-R1).

Азот входит в состав гетероциклических структур типа пиридина, пиррола, хинолина.

Сера присутствует в виде сульфидных мостиков в циклических структурах сульфогрупп.

Содержание гетероатомов может некоторым образом характеризовать фракции битума. В табл. 4.1 приведен пример содержания (%) гетероатомов в гудроне, битуме и его фракциях.

Таблица 4.1

| Продукт | Содержание, % | ||

| Сера | Азот | Кислород | |

| Гудрон | 2, 83 | 1, 03 | 0, 50 |

| Битум, Тр = 90 0С | 2, 84 | 1, 03 | 2, 35 |

| Асфальтены | 4, 31 | 1, 67 | 5, 61 |

Из приведенных данных видно, что с ростом ароматичности компонентов битума увеличивается содержание в них гетероатомов.

Гетероциклические углеводороды (особенно содержащие в молекуле атомы серы и азота) значительно полярны, но менее стабильны при нагревании, окислении и других воздействиях, чем ароматические.

|

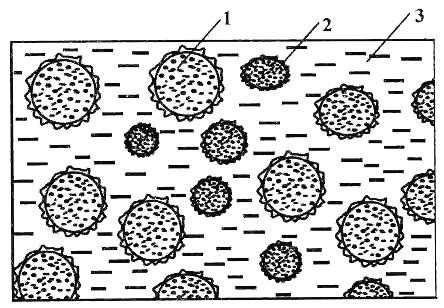

По групповому составу и степени пептизации асфальтенов битумы разделены на три категории: гель, золь-гель и золь, различные по реологическому поведению.

Битумы равной пенетрации, но разных групп относятся к разным реологическим типам.

А.С. Колбановская и В.В. Михайлов предложили разделить битумы на три типа по их дисперсной структуре. В табл. 4.2 приведена классификация структурных типов битумов, разработанная этими авторами.

Таблица 4.2

| Структурный тип битума | Содержание, % по массе |

А

А+С А+С

|

А

У+С У+С

| ||

| Асфаль-тены | Смолы | Углеводо- роды | |||

| I – гель | Более 25 | Менее 24 | Более 50 | Более 0, 5 | Более 0, 35 |

| II – золь | Не более18 | Более 36 | Не более48 | Менее 0, 34 | Менее0, 22 |

| Ш – золь- гель | 21-23 | 30-34 | 45-49 | 0, 39-0, 44 | 0, 25-0, 30 |

Структура I типа представляет собой коагуляционную сетку – каркас из асфальтенов, находящихся в слабо структурированной смолами дисперсионной среде, которая состоит из смеси парафинонафтеновых и ароматических углеводородов.

Битумы группы гель характеризуются повышенной температурой размягчения и более низкой температурой хрупкости. В то же время они способны расслаиваться, характеризуются высокой скоростью старения, имеют малую растяжимость.

Структура II типа представляет собой предельно стабилизированную разбавленную суспензию асфальтенов в сильно структурированной смолами дисперсионной среде. Асфальтены, не связанные и не взаимодействующие друг с другом, адсорбируют смолы, переводя их в пленочное состояние, обладающее повышенной вязкостью и прочностью.

Битумы группы БН относятся к типу золь и характеризуются высокой устойчивостью против старения, повышенной растяжимостью при 25 0С. В то же время для них характерна низкая температура размягчения и повышенная температура хрупкости. Они рекомендуются для дорог IY и Y технических категорий с пониженными грузоподъемностью и интенсивностью движения.

Битумы структурного III типа - золь-гель обладают промежуточными свойствами и рекомендуются к применению на дорогах I-III технических категорий.

Таким образом, можно сказать, что существуют два принципиально различных и один промежуточный структурный тип битума. К I структурному типу «гель» относят битумы, которые содержат много асфальтенов, богатых парафино-нафтеновыми углеводородами, много масел (углеводородов) и мало смол. К типу «золь» (II тип) условно относят битумы, подобные растворам полимеров, они содержат относительно мало асфальтенов и масел, но много смол. Между этими двумя крайними типами существуют битумы с промежуточным типом структуры «золь-гель» (Ш тип), которые, в зависимости от состава и качества компонентов, тяготеют к одному из крайних типов.

Интервал пластичности (по И.М. Руденской) определяет принадлежность битума к тому или другому структурному типу. Для более точной оценки используют индекс пенетрации, что позволяет проследить температурную чувствительность битума.

Предложен комплексный показатель реологического типа битума Кст, учитывающий важнейшие его свойства – температуру размягчения (Тр) и хрупкости (Тхр), растяжимость (Д) при 25 0С:

Кст = (Тр – Тхр)/Д,

Битумы с Кст больше 1 относятся к типу гель, с Кст меньше 0, 7 являются системами со структурой золь, а битумы с промежуточными значениями комплексного показателя являются системами типа золь-гель.

Свойства битумов разных типов приведены в табл. 4.3.

Таблица 4.3

| Показатели свойств | Реологический тип битума | ||

| Гель Кст больше 1 | Золь Кст меньше 0, 7 | Промежуточный золь-гель Кст = 0, 7÷ 1, 0 | |

| Истинная вязкость при равной глубине проникания иглы | В 10…100 раз выше, чем у битума типа золь | В 10…100 раз меньше, чем у битума типа гель | Обладают промежуточными свойствами |

| Температурная чувствительность вязкости | Большая | Умеренная | |

| Растяжимость при: 25 0С 0 0С | Низкая Высокая | Высокая Низкая | |

| Температура размягчения | Высокая | Низкая | |

| Температура хрупкости | Низкая | Высокая | |

| Интервал пластичности | Широкий | Узкий | |

| Индекс пенетрации | Высокий | Низкий |

4.1.3. Свойства вязких битумов. Поскольку битумы стали использовать задолго до того, когда были разработаны теоретические методы анализа, в их характеристиках много технических (условных) свойств. Распространенность условных методов анализа объясняется их простотой, возможностью проводить сопоставление качества получаемой продукции с ранее накопленной информацией. Методы определения основных свойств битума представлены в работе [1].

Пенетрация (условная вязкость битума) – это глубина погружения калиброванной иглы в битум под действием определенного груза в течение заданного времени при фиксированной температуре. Определяется на приборе пенетрометре. Пенетрация косвенно характеризует степень твердости битумов.

Температура размягчения. Будучи веществом аморфным, битум не имеет четко выраженной температуры плавления. Переход от твердого состояния к жидкому характеризуется температурой размягчения, которая определяется по методу «кольца и шара». Это температура при которой битум из относительно твердого состояния переходит в жидкое.

Температура хрупкости – это температура, при которой материал разрушаетсяется под действием кратковременно приложенной нагрузки. Низкотемпературные свойства битума характеризуются температурой хрупкости по Фраасу.

Растяжимость (дуктильность) битума характеризуется расстоянием, на которое его можно вытянуть в нить до разрыва. Этот показатель косвенно характеризует прилипаемость битума к поверхности каменного материала.

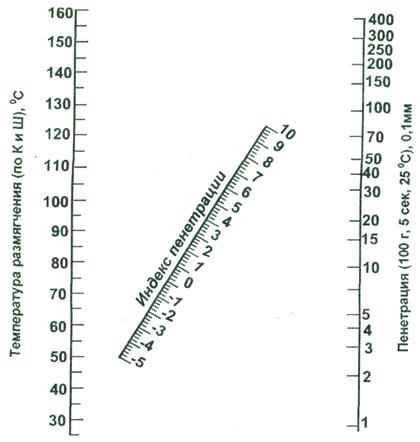

Интервал пластичности (Тр – Тхр) характеризует температурный интервал эксплуатации битума. Его величину и связь ИП выражают формулой:

(Тр – Тхр) = 7 (10 – ИП).

По температуре размягчения (Тр) и ИП можно найти температуру хрупкости (Тхр). Битумы с широким интервалом пластичности обладают более высокой деформационной способностью, стойкостью к образованию трещин при низких температурах и устойчивостью против сдвига при повышенных температурах (50 0С). С увеличением интервала пластичности повышаются и адгезионные свойства битумов, что объясняется значительным содержанием в них ароматических соединений и смол.

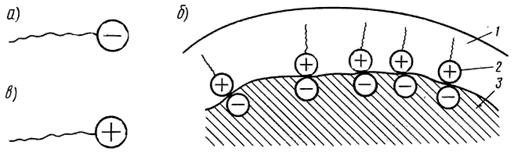

Адгезия (сцепление) битума к поверхности каменных материалов характеризуется поверхностным натяжением на границе их раздела и представляет собой работу, затрачиваемую на отделение битума от каменного материала. Объясняется образованием двойного электрического поля на поверхности раздела пленки битума и каменного материала. Повышение молекулярного веса асфальтенов и мальтенов способствует водоустойчивости асфальтобетона. Для улучшения адгезионных свойств битума в его состав вводят ПАВ (рис.4.3). Молекула ПАВ состоит из двух частей – неполярного углеводородного радикала и полярной функциональной группы. По полярности функциональных групп ПАВ делят на анион- и катионактивные. В анионактивных ПАВ активная группа имеет отрицательный заряд, а в катионактивных – положительный. Для улучшения адгезии битума к поверхности основных пород (известняк, асбоотходы), на которых преобладает положительный заряд, в битум следует вводить анионактивные ПАВ, в случае использования кислых горных пород (гранит, гравий) в битум следует добавлять катионактивные ПАВ.

| |||

| |||

|

Рис. 4.3. Схема прилипания пленки битума с поверхностно-активным

веществом к поверхности каменного материала:

а – молекула ПАВ анионного типа; б – молекула ПАВ катионного типа;

в – прилипание пленки битума с ПАВ катионного типа к поверхности кислого каменного материала; 1– битум; 2 – молекула ПАВ; 3 – каменный материал

Когезия (внутреннее сцепление) характеризует разрыв вяжущего под действием различных усилий в самой его массе. Главным образом когезия характеризует прочность органического вяжущего на разрыв при сдвиге или растяжении в условиях определенной скорости деформации или нагрузки. Это свойство сопоставлено с адгезией и так же, как и адгезия, зависит от природы вещества и температуры.

К оценке когезии битума близки испытания на предел прочности на изгиб, на разрыв и раздробление. Когезию рассчитывают по зависимости деформации сдвига тонкого слоя битума от продолжительности приложения нагрузки. Определяют ее на сдвиговом когезиометре, состоящем из шлифованных и притертых попарно пластинок из нержавеющей стали, термостата на 120-130 0С и устройства для подачи воды.

Индекс пенетрации показывает зависимость величины пенетрации и температуры размягчения. По эмпирическим данным составлена номограмма (рис. 4.4), по которой на пересечении прямой, соединяющей известные величины пенетрации и температуры размягчения со шкалой ИП находят индекс пенетрации.

Битумы с индексом пенетрации меньшемминус 2 характеризуются большой чувствительностью к изменениям температуры. Эти битумы по своему поведению приближаются к свойствам ньютоновской жидкости. При низких температурах и кратковременных динамических нагрузках они проявляют резко выраженный переход к хрупкому состоянию.

Рис. 4.4. Номограмма для определения индекса пенетрации битумов

Битумы с индексом пенетрации в пределах от минус 2 до + 2 менее чувствительные к изменениям температуры, обладают вязкоупругими свойствами, менее хрупки. Их относят к промежуточному типу.

Битумы с индексом пенетрации более + 2 мало чувствительны к изменениям температуры, отличаются малой хрупкостью и проявляют ярко выраженную запаздывающую упругость. Их относят к типу геля.

Чем выше индекс пенетрации битумов, тем меньше тепловая чувствительность вязкости, то есть больше теплоустойчивость битума. Однако структура таких битумов в большей степени, чем у других битумов, подвержена процессам старения.

4.1.4. Производство вязких нефтяных битумов. Нефтяные вязкие битумы по способу производства бывают окисленные, компаундированные и остаточные.

Производство остаточных битумов основано на концентрации асфальтенов и смол, содержащихся в гудроне, путем отгона из него части углеводородов.

Изготовление компаундированных битумов основано на глубоком окислении асфальтов деасфальтизации и последующей пластификации их экстрактами селективной очистки масел.

Производство окисленных битумов основано на окислении сырья кислородом воздуха в реакторах битумных установок. В качестве сырья в основном используют гудроны. Поскольку окисление остатков нефтепереработки является основным процессом получения битума в нашей стране (примерно 85-90 % от всего производства), рассмотрим подробнее процессы, происходящие при этом способе производства. Упрощенно схему окисления гудронов можно представить как процесс последовательного превращения в ряду:

углеводороды (масла) → смолы → асфальтены.

При этом в зависимости от условий окисления протекание реакций и количество образующихся компонентов может существенно различаться.

Окисление битума можно рассматривать как процесс, протекающий в две стадии. На первой стадии происходит взаимодействие компонентов битума с кислородом, в результате чего протекают реакции дегидрирования; на второй стадии, дегидрированные молекулы уплотняются в соединения с большей молекулярной массой и большей степенью ароматичности, чем исходные. То есть происходит объединение молекул в слоисто-блочные ассоциаты асфальтенов. Оптимальной температурой окисления является температура порядка 250 0С. При низких температурах окисления (до 200-250 0С) в основном происходит образование сложно-эфирных связей, а при температуре выше 200-250 0С начинает преобладать образование связей за счет реакций дегидрирования. Поэтому в первом случае происходит накопление кислорода в битуме, а во втором этого не происходит.

Сущность процесса окисления сводится к образованию асфальтенов в процессе превращения масел в смолы, а затем в асфальтены. Причем превращение масел в асфальтены проходит через промежуточную стадию образования смол. Парафино-нафтеновые соединения не принимают участия в образовании асфальтенов и являются инертной средой. При окислении происходит обеднение ароматическими составляющими мальтенов, что приводит наряду с увеличением концентрации асфальтенов к постепенному образованию структурной решетки в битуме, переходу от состояния золь к состоянию гель и соответствующему изменению всех свойств.

На нефтеперерабатывающих заводах производят вязкие дорожные битумы на битумных установках с реактором колонного типа или со змеевиковым реактором.

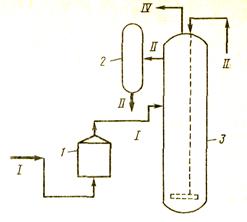

Технологическая схема битумной установки с реактором колонного типа приведена на рис. 4.5.

Сырье через теплообменник и нагревательную печь (1) подают в реактор (3). Высота реактора колонного типа может колебаться в пределах 4-25 м, а диаметр – 0, 8-3 м. Воздух поступает в реактор через маточник, расположенный внизу реактора. Форма реактора позволяет полнее использовать кислород воздуха, вступающий в реакцию с компонентами гудрона. Готовый битум поступает в уравнительную емкость, а из нее – в емкость для хранения и розлива битума. Отработанный газ из верхней части реактора идет в конденсатор-холодильник, где его охлаждают водой. Сконденсировавшиеся продукты используются в качестве топлива, а несконденсировавшиеся сжигают. Температура окисления зависит от вида сырья и находится в пределах от 200 до 260 0С. Расход воздуха составляет около 300 м3 на 1 т сырья. Технологическая схема битумной установки с реактором змеевикового типа показана на рис. 4.6.

Рис. 4.5. Технологическая схема битумной установки с реактором колонного типа: 1 – нагревательная печь; 2 –уравнительная емкость; 3 – реактор; I – cырье; II – битум; III – воздух; IV– газообразные продукты окисления |

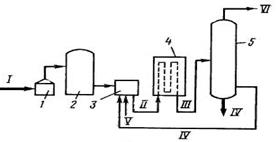

Рис. 4.6. Технологическая схема битумной установки с реактором змеевикового типа: 1– нагревательная печь; 2– емкость для горячего сырья; 3– смеситель; 4– реактор; 5– испаритель;

I – сырье; II – смесь сырья с битумом; III – продукты реакции; IV – битум;

V – воздух; VI – газообразные продукты окисления

Рис. 4.6. Технологическая схема битумной установки с реактором змеевикового типа: 1– нагревательная печь; 2– емкость для горячего сырья; 3– смеситель; 4– реактор; 5– испаритель;

I – сырье; II – смесь сырья с битумом; III – продукты реакции; IV – битум;

V – воздух; VI – газообразные продукты окисления

|

Исходное сырье поступает в нагревательную печь, где его нагревают до 260 0С. Затем сырье поступает в емкость для горячего сырья и в смеситель. Сюда же поступает часть окисленного битума и сжатый воздух. Из смесителя смесь идет в реактор. Окисление начинается в смесителе и продолжается в реакторе. Реакция окисления сырья кислородом воздуха протекает в трубах змеевика реактора в пенной фазе. Температура окисляемого сырья около 280 0С.

Продукты реакции из реактора поступают в испаритель, где происходит разделение жидкой и газообразной фаз. Отработанные газы поступают в воздушный холодильник, а потом в сепаратор. Сконденсировавшаяся часть нефтепродуктов из сепаратора поступает в емкости для топлива, а несконденсировавшиеся газы сжигают. В испарителе накапливается окисленный битум. Часть этого битума поступает в холодильник, а оттуда – в емкости для хранения и розлива битума. В холодильнике битум охлаждают до 170 0С.

Для ускорения процесса окисления сырья в его состав вводят катализаторы. Например введение в состав окисляемого сырья 0, 1-0, 4 % хлорного железа в жидком виде повышает производительность установок в 2-3 раза.

4.1.5. Производство жидких нефтяных битумов. Жидкие дорожные битумы классов СГ (среднегустеющие) и МГ (медленногустеющие) получают путем разжижения вязких дорожных битумов марок БНД 40/60, БНД 60/90 и БН 60/90. В качестве разжижителей при изготовлении битумов класса СГ используют керосиновую фракцию нефти, а битумов класса МГ – фракцию дизельного топлива. Битумы класса МГО (медленногустеющие остаточные) получают при переработке нефти на атмосферно-вакуумной трубчатой установке.

При изготовлении жидких битумов на заводах в качестве разжижителей можно использовать нефтепродукты, технологические характеристики которых удовлетворяет требованиям табл.4.4.

Таблица 4.4

| Показатели разжижителя | Класс битума | |

| СГ | МГ | |

| Температура начала кипения, 0С, не ниже | не норм. | |

| 50 % отгоняется при температуре, 0С, не выше | ||

| 96 % отгоняется при температуре, 0С, не выше |

При необходимости в жидкие битумы добавляют поверхностно-активные вещества для улучшения их прилипания к поверхности каменных материалов.

Жидкие битумы готовят в битумном котле, оборудованном пароподогревателями. Вязкий битум нагревают до 90-100 0С при изготовлении битумов класса СГ и до 100-110 0С при изготовлении битумов класса МГ. Котел заполняют битумом на 70 % его объема. Затем в котел через дозатор добавляют разжижитель и ПАВ, требуемое количество которых предварительно устанавливают в лаборатории. Разжижитель не подогревают и вводят в котел порциями. Поверхностно-активные вещества предварительно подогревают до 50-70 0С. Перемешивание проводят за счет циркуляции битума и разжижителя битумным насосом до получения однородного жидкого битума.

4.1.6. Классификация и область применения. Нефтяные битумы по консистенции делятся на вязкие, жидкие и твердые. В дорожном строительстве, в основном, используют вязкие и жидкие битумы твердые битумы применяют при производстве кровельных и строительных материалов.

Вязкие битумы различают: БНД (битумы нефтяные дорожные) и БН (битумы нефтяные).

Вырабатываются пять марок БНД: БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300 и четыре марки БН: БН 60/90, БН 90/130, БН 130/200, БН 200/300.

Цифры-дроби в обозначении марки указывают на допустимые для марки пределы пенетрации при 25 0С, косвенно характеризующие вязкость битума. Битумы БНД отличаются хорошим сцплением с каменными материалами и имеют достаточно высокую пластичность при отрицательных температурах, стойки к климатическим воздействиям. Технические свойства на вязкие нефтяные битумы нормированы ГОСТ 22245-90.

Технические требования к вязким битумам БНД и БН представлены в табл. 4.5.

БНД применяют для приготовления горячих и холодных асфальтобетонных смесей, для поверхностной обработки, пропитки, а также для получения жидких битумов.

Жидкие нефтяные дорожные битумы. В зависимости от скорости испарения разжижителя и скорости загустевания (формирования структуры) жидкие битумы подразделяют на два класса: среднегустеющие СГ и медленногустеющие МГ.

В зависимости от класса и вязкости, жидкие битумы имеют следующие марки:

СГ 40/70, СГ 70/130, СГ 130/200;

МГ 40/70, МГ 70/130, МГ 130/200;

МГО 40/70, МГО 70/130, МГО 130/200.

Цифры в индексах марок битумов означают пределы условной вязкости по вискозиметру с отверстием 5 мм при 60 0С, в секундах.

Битумы СГ предназначены для строительства капитальных и облегченных дорожных покрытий, а также для устройства оснований во всех дорожно-климатических зонах страны. Битумы МГ и МГО предназначены для получения холодного асфальтобетона, а также для строительства дорожных покрытий облегченного типа и оснований во II-V дорожно-климатических зонах.

Технические требования к битумам нефтяным жидким дорожным приведены в табл.4.6.

Гарантийный срок хранения жидких битумов для класса СГ – 6 месяцев, класса МГ – 8 месяцев, класса МГО – 1 год.

Помимо дорожных битумов на нефтеперерабатывающих заводах выпускаются кровельные и строительные битумы.

Таблица 4.5

| Наименование показателя | Значение показателя | ||||||||

| БНД 200/300 | БНД 130/200 | БНД 90/130 | БНД 60/90 | БНД 40/60 | БН 200/300 | БН 130/200 | БН 90/130 | БН 60/90 | |

| Глубина проникания иглы, условные градусы пенетрации, при температуре: 25 0С 0 0С | 201-300 | 131-200 | 91-130 | 61-90 | 40-60 | 201-300 | 131-200 | 91-130 | 60-90 |

| Температура размягчения, 0С, не ниже | |||||||||

| Растяжимость, см: при 25 0С при 0 0С | – | 3, 5 | – | – – | – | – | – | ||

| Температура хрупкости, 0С, не выше | –20 | –18 | –17 | –15 | –12 | –14 | –12 | –10 | –6 |

| Температура вспышки, 0С, не ниже | |||||||||

| Изменение размягчения после прогрева, 0С, не более | |||||||||

| Индекс пенетрации | от – 1, 0 до + 1, 0 | от – 1, 5 до + 1, 0 | |||||||

| Масс. доля водорастворимых соединений, %, не более | 0, 20 | 0, 20 | 0, 30 | 0, 30 | 0, 30 |

Таблица 4.6

| Наименование показателя | Значение показателя | ||||||||

| МГ 40/70 | МГ 70/130 | МГ 130/200 | МГО 40/70 | МГО 70/130 | МГО 130/200 | СГ 40/70 | СГ 70/130 | СГ 130/200 | |

| Усл. вязкость по вискози – метру с отв. 5 мм при 60 0С, с | 40-70 | 71-130 | 131-200 | 40-70 | 71-130 | 131-200 | 40-70 | 71-130 | 131-200 |

| Количество испарившегося разжижителя, %, не менее | – | – | – | ||||||

| Темпертура размягчения остатка после отделения разжижителя, 0С, не ниже | – | – | – | ||||||

| Температура вспышки, определенная в открытом тигле, 0С, не ниже | |||||||||

| Испытание на сцепление с мрамором и песком | Выдерживает в соответствии с контрольным образцом № 2 |

Кровельные битумы применяют для изготовления кровельных и гидроизоляционных материалов следующих марок (ГОСТ 9548):

БНК 40/180 – пропиточные;

БНК 45/190 – для пропитки и получения покровного битума;

БНК 90/30 – для покровного слоя.

Числитель дроби в марке битума указывает на среднее значение показателя температуры размягчения в 0С; знаменатель – среднее значение пенетрации при 25 0С.

По физико-механическим свойствам кровельные нефтяные битумы должны соответствовать требованиям, указанным в табл. 4.7.

Таблица 4.7

| Наименование показателя | Норма для марок | ||

| БНК 40/180 | БНК 45/190 | БНК 90/30 | |

| Глубина проникания иглы, условные градусы пенетрации при 25 0С | 160-210 | 160-220 | 90-30 |

| Температура размягчения, 0С | 37-44 | 40-50 | 80-95 |

| Температура хрупкости, 0С, не выше | – | – | –10 |

| Растворимость в толуоле или хлороформе, %, не менее | 99, 50 | 99, 50 | 99, 50 |

| Изменение массы после прогрева, %, не более | 0, 80 | 0, 80 | 0, 50 |

| Глубина проникания иглы в остатке после прогрева, % от первоначального значения, не менее | |||

| Температура вспышки, 0С, не ниже | – | – | |

| Массовая доля воды, %, не более | – | Следы | – |

| Массовая доля парафина, %, не более | – | 5, 0 | – |

| Индекс пенетрации | – | 1, 0-2, 5 | – |

Строительные битумы изготавливают в соответствии с требованиями ГОСТ 6617. Выпускают следующие марки строительных нефтяных битумов: БН 50/50, БН 70/30, БН 90/10.

Числитель дроби в марке битума указывает на среднее значение показателя температуры размягчения в 0С; знаменатель – среднее значение пенетрации при 25 0С. По физико-механическим свойствам строительные нефтяные битумы должны соответствовать требованиям, указанным в табл. 4.8.

Таблица 4.8

| Наименование показателя | Значение показателя | ||

| БН 50/50 | БН 70/30 | БН 90/10 | |

| Глубина проникания иглы, условные градусы пенетрации при 25 0С | 41-60 | 21-40 | 5-20 |

| Температура размягчения, 0С | 50-60 | 70-80 | 90-105 |

| Растяжимость при 250С, см, не менее | 40, 0 | 3, 0 | 1, 0 |

| Растворимость, %, не менее | 99, 5 | 99, 5 | 99, 5 |

| Изменение массы после прогрева, %, не более | 0, 5 | 0, 5 | 0, 5 |

| Температура вспышки, 0С, не ниже | |||

| Массовая доля воды, % | Следы | Следы | Следы |

|

|