Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Портландцемент

|

|

Портландцемент – общее название ряда минеральных веществ гидравлического твердения, родственных по сырьевым компонентам, технологии производства, качественному минералогическому составу и свойствам. Свойства портландцементов могут регулироваться весьма широко изменением содержания отдельных клинкерных минералов и введением различных добавок.

Кроме обычного, выпускаются следующие виды специальных портландцементов: быстро- и особобыстротвердеющий (БТЦ и ОБТЦ); пластифицированный и гидрофобный с добавками ПАВ; дорожный, предназначенный специально для дорожных работ; пуццолановый, обладающий повышенной сульфатостойкостью и водонепроницаемостью; высокопрочный, образующий камень с прочностью при сжатии 70 МПа и более; сульфатостойкий, обладающий стойкостью к сульфатной коррозии, белый и цветной. Кроме того, выпускаются шлакопортландцементы, содержащие гранулированный доменный шлак, что позволяет рационально использовать огромные выходы и запасы металлургических шлаков.

2.4.1. Сырьевые компоненты и технологии производства. Для получения портландцемента необходимы сырьевые компоненты, содержащие в достаточном количестве ряд оксидов, входящих в состав искусственных клинкерных материалов. Обычно используют следующие сырьевые компоненты:

- карбонатные породы (известняки, мел, мрамор, мергели, являющиеся природной смесью известняков с глиной). Эти породы содержат СаСО3, при обжиге дающего СаО. Это важнейший оксид, входящий в состав всех клинкерных минералов;

- глинистые породы содержат водные алюмосиликаты Аl2O3∙ 2SiO2·2H2O, которые являются источником для двух оксидов – Al2O3 и SiO2, также входящих в состав клинкерных минералов. Глины обычно содержат и железистые примеси Fe2O3 ;

- кремнеземистые породы (обычно кварцевые пески), представлены оксидом SiO2, могут содержать глинистые и железистые примеси. Кремнеземистая порода используется, когда в карбонатных компонентах содержание SiO2 недостаточно.

Соотношение компонентов сырьевой смеси выбирают с таким расчетом, чтобы полученный при обжиге клинкер имел следующий химический состав (%): СаО – 62-68; SiO2 – 18-26; Аl2O3 – 4-9; Fe2O3 – 2-6. В природе есть горная порода, обеспечивающая получение клинкера такого состава, – мергель, который представляет собой смесь известняка с глиной. Но чаще используют отдельно известняк и глину в соотношении 3: 1 по массе.

В зависимости от вида подготовки сырьевой смеси для ее обжига существуют мокрый и сухой способ производства портландцементного клинкера. Выбор способа определяется главным образом качеством сырья. Если сырье неоднородно по химическому составу, имеет повышенную влажность, крупные включения, то целесообразен мокрый способ производства клинкера. При использовании сырья с малой влажностью (8-10 %), однородного по составу, с высокой твердостью применяют сухой способ.

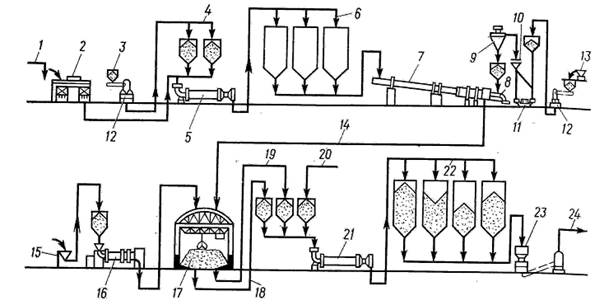

Для производства портландцемента мокрым способм (рис.2.1) известняк подвергают дроблению в щековых дробилках. Глину предварительно измельчают в валковых дробилках, а затем в водной суспензии в болтушках. Глиняный шлам и раздробленный известняк транспортируют в сырьевую мельницу для совместного помола.

Тщательно подготовленную сырьевую смесь (шлам с влажностью 32-45 %) перекачивают насосами в шламбассейны для корректирования химического состава.

Далее шлам подают на обжиг во вращающуюся печь, которая представляет собой стальную трубу диаметром до 7 м и длиной до 230 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим (2-3°) углом к горизонту и вращается (0, 8-1, 3 мин–1), благодаря чему сырьевая смесь перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига 1450 0С. При таких высоких температурах оксид кальция СаО, образующийся в результате разложения известняка, взаимодействует с кислотными оксидами SiO2, Аl2O3 и Fe2O3, образующимися при разложении глины.

Рис. 2.1. Схема производства цемента мокрым способом с обжигом

во вращающейся печи:

1 – глина; 2 – глиноболтушка; 3 – известняк; 4 – дробленый известняк; 5 – мельница; 6 – шламбассейны; 7 – вращающаяся печь; 8 – вентилятор; 9 – циклон; 10 – сепаратор; 11 – угольная мельница; 12 – дробилка; 13 – уголь; 14 – клинкер; 15 – добавка; 16 – сушильный барабан; 17 – склад клинкера; 18 – клинкер; 19 – добавки; 20 – гипс; 21 – мельница; 22 – цементные силосы; 23 – упаковка; 24– отправка

Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют портландцементный клинкер – плотные твердые куски серого цвета. В состав клинкера входят четыре основных минерала и до 10 % стеклообразного вещества. Кроме того, в клинкере остается небольшое количество остаточных невзаимодействующих оксидов СаО и МgО.

Цементная печь по длине делится на ряд температурных зон, каждой из которых соответствуют определенные процессы клинкерообразования:

· зона сушки (20-200 0С). В этой зоне шлам обезвоживается, происходит удаление свободной воды;

· зона подогрева (200-700 0С). Удаляется химически связанная вода (кристаллизационная) у глины, выгорают органические примеси, начинаются реакции декарбонизации оксида магния. Длина зон сушки и подогрева при мокром способе производства составляет 50-55 % длины печи;

· зона декарбонизации (кальцинирования) (700-1100 0С). Происходит термическое разложение СаСО3 и МgСО3 с образованием СаО и МgО. В конце зоны возрастает интенсивность твердофазных реакций с разложением глинистых соединений. Длина этой зоны составляет 20-23 % длины печи;

· зона экзотермических реакций (1100-1300 0С). Происходит образование белита, алюмината и целита. Так как эти реакции экзотермические, идут с выделением тепла, температура самопроизвольно повышается на 150-200 0С. Длина зоны составляет 5-7 % длины печи.

· зона спекания (1300-1450-1350 0С). Происходит частичное расплавление образовавшихся алюминатных минералов (алюмината, целита и оставшегося свободного СаО). В расплаве создаются благоприятные условия для взаимодействия белита С2S и оксида кальция с образованием основного минерала – алита С3S. Происходит связывание остатка СаО, что очень важно, так как наличие в клинкере свободного СаО существенно ухудшает его качество. В этой зоне завершается в основном образование клинкерных минералов, происходит грануляция клинкера;

· зона охлаждения (1350-1000 0С).Расположена за факелом сгорающего топлива. Происходит охлаждение клинкера. При температуре 1000 0С клинкер выгружают из печи и на колосниковых холодильниках быстро охлаждают до100 0С.

Образующиеся минералы, их формулы и количество в портландцементном клинкере, приведены в табл. 2.4.

Таблица 2.4

| Минерал | Формула | Количество |

| Трехкальциевый силикат (алит) | 3СаО· SiO2 (С3S) | 42-65 |

| Двухкальциевый силикат (белит) | 2СаО· SiO2 (С2S) | 12-35 |

| Трехкальциевый алюминат (алюминат) | 3СаО· Аl2O3 (С3А) | 4-14 |

| Четырехкальциевый алюмоферрит (целит) | 4СаО· Аl2O3 ∙ Fe2O3 (С4АF) | 10-18 |

Портландцементный клинкер в основном (на 60-80 %) состоит из силиката кальция, из-за чего портландцемент называют силикатным цементом. Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом (до 3 %) и другими добавками. Свойства портландцемента зависят от его минералогического состава и тонкости помола клинкера.

При взаимодействии с влагой воздуха активность портландцемента падает, поэтому его предохраняют от действия влаги. Портландцемент хранят в силосах (высокие цилиндрические емкости из бетона или металла). На строительство его доставляют в специальных вагонах, автомобилях-цементовозах или упакованными в многослойные бумажные или полиэтиленовые мешки.

2.4.2. Твердение. При смешивании с водой частицы портландцемента начинают растворяться, причем одновременно может происходить гидролиз (разложение водой) и гидратация (присоединение воды) продуктов растворения с образованием гидратных соединений.

При взаимодействии главных компонентов клинкера алита С3S и белита С2S с водой протекают реакции гидролиза и гидратации:

2(3СаО· SiO2) + 6Н2О → 3СаО· SiO2 ∙ 3 Н2О + 3Са(ОН)2,

2(2СаО· SiO2) + 4Н2О → 3СаО· SiO2 ∙ 3 Н2О + Са(ОН)2.

Особенностями этих реакций является следующее:

- С3S взаимодействует с водой намного активнее, чем С2S;

- при взаимодействии силикатов кальция с водой выделяется растворимый в воде компонент Са(ОН)2 – воздушная известь, создающая щелочную реакцию в твердеющем цементе;

- С3S выделяет Са(ОН)2 в 3 раза больше, чем С2S; общее количество Са(ОН)2 достигает 15 % от массы цементного камня.

Алюминат кальция подвергается только гидратации, причем этот процесс идет очень быстро с образованием крупных кристаллов, происходит, так называемое, ложное схватывание цемента:

3СаО· Аl2O3 + 6Н2О → 3СаО· Аl2O3∙ 6 Н2О.

Добавка гипса, вводимая при помоле клинкера, изменяет характер начального твердения С3А и замедляет схватывание цемента на несколько часов из-за образования эттрингита 3СаО· Аl2O3∙ 3СаSО4 ·31Н2О:

3СаО·Аl2O3∙ 6Н2О+3(СаSО4∙ 2Н2О)+19Н2О → 3СаО· Аl2O3∙ 3СаSО4 ·31Н2О.

Четырехкальциевый алюмоферрит С4АF взаимодействует с водой медленнее, чем С3А, образуя гидроалюминат и гидроферрит кальция:

4СаО· Аl2O3 ∙ Fe2O3 + 7Н2О → 3СаО· Аl2O3∙ 6Н2О + СаО∙ Fe2O3 ∙ Н2О.

Основной продукт твердения портландцемента – гидросиликаты кальция – практически нерастворимы в воде. Они выпадают из раствора сначала в виде геля (жесткого студня). Этот гель пронизывают, укрепляя его, кристаллы Са(ОН)2 и эттрингита. Гель гидросиликата кальция со временем кристаллизуется и упрочняется.

Процесс гидратации зерен портландцемента из-за малой их растворимости растягивается на длительное время (месяцы и годы) (рис.2.2)

Чтобы этот процесс мог протекать, необходимо постоянное присутствие воды в твердеющем материале. Однако нарастание прочности со временем замедляется. Поэтому качество цемента принято оценивать по прочности, набираемой им в первые 28 суток нормального твердения. Условиями нормального твердения считают два фактора: температура 15- 20 0С и относительная влажность 95-100 %.

Рис. 2.2. Твердение цемента:

а – рост цемента (Rсж) во времени (n); б – схема взаимодействия зерен цемента с водой в различные сроки: 1 – зерно цемента; 2 – вода; 3 – гидратные новообразования; 4 – воздушные поры

2.4.3. Свойства. Основными характеристиками портландцемента являются истинная и насыпная плотности, тонкость помола, водопотребность цементного теста, сроки схватывания, равномерность изменения объема при твердении и прочность цементного камня.

Плотность портландцемента в зависимости от вида и количества добавок составляет 2900-3200 кг/м3, насыпная плотность в рыхлом состоянии 1000-1100 кг/м3, в уплотненном – до 1700 кг/м3.

Тонкость помола характеризуется количеством цемента, проходящим через сито с сеткой №008 (размер отверстий 0, 08 мм) и его удельной поверхностью. Согласно ГОСТу через сито 008 должно проходить не менее 85 %, при этом удельная поверхность у обычного цемента должна быть в пределах 2000-3000 см2/г и у быстротвердеющего цемента 3500-5000 см2/г.

Нормальная густота – характеристика водопотребности данного цемента, выраженная содержанием воды (процент массы цемента), необходимым для получения цементного теста нормальной вязкости.

Нормальную густоту определяют на приборе Вика с пестиком. Нормальной густотой обладает цементное тесто, при погружении в которое пестик прибора Вика не доходит до дна на 5-7 мм. Водопотребность обычных портландцементов находится в пределах 24-30 %.

Сроки схватывания – это повышение вязкости цементного теста во времени в результате взаимодействия цемента с водой. Различают начало и конец схватывания, рассчитываемые от момента затворения. Начало схватывания должно быть не ранее 45 мин; конец – не позднее 10 ч. У дорожного цемента за счет изменения минералогического состава начало схватывания наступает не ранее 2 ч. Сроки схватывания определяют при температуре 20 0С, при повышении температуры может произойти очень быстрое схватывание.

Равномерность изменения объема. Несмотря на жесткое ограничение содержания свободных СаО и МgО, они могут присутствовать в портландцементе. Опасность их наличия состоит в том, что при гидратации они существенно увеличиваются в объеме и вызывают неравномерное изменение объема цементного теста, а затем и цементного камня. Появляются местные трещины, разрушающие цементный камень. Испытание на равномерность изменения объема состоит в изготовлении образцов-лепешек из цементного теста нормальной густоты и их последующем ускоренном твердении. Не допускаются деформирование образцов, местные и радиальные трещины. Допускается в портландцементе содержание свободных СаО - не более 1 %, МgО - не более 5 %.

Прочность портландцемента характеризуется его маркой. Марку портландцемента определяют по пределу прочности при сжатии и изгибе образцов-балочек размером 40× 40× 160 мм, изготовленных из цементо-песчаного раствора (состава 1: 3) стандартной консистенции и твердеющих 28 суток в условиях нормального твердения.

Прочность цементного камня растет со временем по логарифмическому закону (рис.2.3):

R28 = Rn lg28/lgn,

R28 = Rn lg28/lgn,

где R 28– предел прочности цемента в возрасте 28 суток; Rn – предел прочности цемента в возрасте n суток; n – время твердения, сутки.

| Рис.2.3. Рост прочности цементного камня во времени |

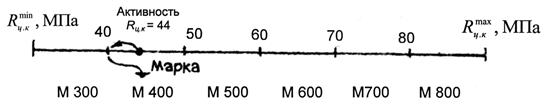

Активность цемента – это фактическое значение прочности цементного камня в данном возрасте, например, 28 суток (рис. 2.4).

Рис. 2.4. Связь между активностью и маркой портландцемента

В зависимости от активности с учетом предела прочности при изгибе портландцементы подразделяют на марки (табл.2.5), согласно ГОСТ 10178: 400; 500; 550 и 600 (цифра соответствует округленной в сторону уменьшения средней прочности образцов при сжатии, выраженной в кгс/см2).

Таблица 2.5

| Марка | Предел прочности, кг/см2 (МПа), в возрасте 28 сут., не менее | |

| при сжатии | при изгибе | |

| 300 (29, 4) | 45 (4, 4) | |

| 400 (39, 2) | 55 (5, 4) | |

| 500 (49, 0) | 60 (5, 9) | |

| 550 (53, 9) | 62 (6, 1) | |

| 600 (58, 8) | 65 (6, 4) |

2.4.4. Коррозия цементного камня. Портландцемент, будучи гидравлическим вяжущим, при нахождении в воде твердеет и набирает прочность. Вместе с тем, если вода или растворы солей или кислот начинают фильтроваться (просачиваться) сквозь цементный камень, то начинается его разрушение. Этот процесс называется коррозией цементного камня. Чем выше капиллярная пористость цементного камня, тем интенсивнее протекает его коррозия. Различают следующие виды коррозии.

Коррозия I вида (выщелачивание). Возникает при действии на цементный камень пресных вод. Одним из продуктов взаимодействия с водой силикатов кальция (алита и в меньшей степени белита) при твердении цемента является Са(ОН)2, количество которого достигает 15 % от объема всех продуктов твердения. Растворимость гидроксида кальция достаточно высокая и составляет 2 г/л. Поэтому при фильтрации пресной воды через цементный камень происходит вымывание Са (ОН)2 и вынос его на поверхность цементного камня (появляются белесые выцветы). Чем больше вымывается Са(ОН)2, тем более пористым становится цементный камень, что сопровождается уменьшением плотности, прочности и долговечности изделия.

Коррозия II вида возникает в результате реакций между составляющими цементный камень и минерализованной воды (содержащей соли). При этом образуются соединения, не обладающие вяжущими свойствами, а также легкорастворимые соединения, которые вымываются водой.

Особенно часто наблюдается коррозия под действием вод, содержащих углекислоту. Вначале углекислота (СО2) реагирует с углекислым кальцием (СаСО3), образующимся при твердении цемента на его поверхности, с образованием бикарбоната кальция, который хорошо растворяется в воде, вымывается, в результате цементный камень разрушается:

СаСО3 + СО2 + Н2О → Са (НСО3)2.

Коррозия III вида (сульфоалюминатная). Вызывается водой, содержащей сульфат-ион SO2–4, при этом в трещинах появляется белая масса кристаллов (они за скорость образования и степень разрушения получили название «дракончики» или «цементная бацилла»). Установлено, что причиной разрушения является образование в цементном камне гидросульфоалюмината кальция (эттрингита) по следующей схеме:

3СаО·Аl2O3∙ 6Н2О+3Са2+ + 3 SO2–4 +25Н2О → 3СаО· Аl2O3∙ 3СаSО4 ·31Н2О.

Объем эттрингита в 2, 5 раза превышает объем исходного гидроалюмината, что и вызывает разрушение затвердевшего цементного камня.

Основные пути защиты цементных материалов от коррозии следующие:

· правильный выбор типа цемента;

· снижение капиллярной пористости цементного камня, например, за счет уменьшения количества воды затворения (снижение В/Ц);

· надежная гидроизоляция, не допускающая фильтрации воды сквозь материал.

2.4.5. Специальные виды портландцемента. Для получения портландцемента с заданными свойствами используют следующие меры:

· регулирование минералогического состава и структуры цементного клинкера, оказывающего решающее влияние на все свойства цемента;

· введение минеральных и органических добавок, позволяющих направленно изменять свойства вяжущего;

· изменение тонкости помола и зернового состава цемента, влияющих на скорость твердения, активность и другие свойства цемента.

Быстротвердеющий портландцемент (БТЦ). Отличается быстрым ростом прочности в первые дни твердения. Выпускают БТЦ двух марок: 400 и 500, которые в трехсуточном возрасте должны иметь предел прочности при сжатии не ниже 25 и 28 МПа соответственно. В составе БТЦ преобладают активные минералы: алит – 50-55 % и алюминат – 5-10 %. Тонкость помола у БТЦ выше, чем у портландцемента (удельная поверхность до 5000 см2/г), поэтому при хранении он, впитывает пары воды из воздуха, комкуется и быстро теряет активность. Коррозионная стойкость у БТЦ пониженная.

Пластифицированный портландцемент. Получают, добавляя к клинкеру при помоле гидрофильные поверхностно-активные вещества (ПАВ), например, ССБ в количестве 0, 15- 0, 25 %. Такой цемент повышает пластичность бетонных смесей по сравнению с обычным цементом при одинаковом расходе воды. Это позволяет уменьшить расход портландцемента, повысить прочность и морозостойкость изделий.

Гидрофобный портландцемент. Получают, добавляя к клинкеру при помоле гидрофобные ПАВ (0, 05-0, 5 % от массы цемента), образующие на зернах цемента водоотталкивающие пленки. В качестве таких добавок используют отходы переработки нефти (мылонафт, асидол).

Гидрофобный цемент, благодаря наличию защитных пленок, при хранении и транспортировании даже во влажных условиях не намокает, не комкуется и почти не теряет своей активности.

При перемешивании гидрофобного цемента с водой и заполнителями ПАВ сдирается с цементных зерен и переходит в состав бетона. Поэтому бетонные смеси на гидрофобном цементе отличаются повышенной пластичностью, а после затвердевания – повышенной морозостойкостью и водонепроницаемостью.

Потрландцемент для дорожных и аэродромных покрытий. В соответствии с требованиями ГОСТ 10178 должен изготовляться на клинкерах с содержанием минерала алюмината С3А не более 8 %. В такой портландцемент допускается введение добавок только доменного гранулированного шлака в количестве не более 15 %. Начало схватывания должно наступать не ранее чем через 2 ч от начала затворения; прочность дорожного цемента соответствует маркам 400 и 500.

Сульфатостойкий портландцемент. Изготовляют из клинкера с пониженным содержанием трехкальциевого силиката (не более 50 %) и трехкальциевого алюмината (не более 5 %). При таком составе цемента уменьшается возможность образования в цементном камне гидросульфоалюмината кальция («цементной бациллы»). Тем самым повышается стойкость бетона к сульфатной коррозии. Сульфатостойкий цемент выпускают марок 300, 400, 500.

Шлакопортландцемент. Получают путем совместного помола доменного гранулированного шлака (21-80 %), портландцементного клинкера (79-20 %) и гипса (не более 5 %). Шлакопортландцемент выпускают трех марок: 300, 400 и 500. По коррозионной стойкости и водостойкости он превосходит обычный портландцемент, но твердеет несколько медленнее и при этом выделяет меньше теплоты. Недостаток шлакопортландцемента – пониженная по сравнению с обычным портландцементом морозостойкость.

Пуццолановый портландцемент. Получают путем совместного помола портландцементного клинкера (79-60 %), активной минеральной добавки (21-40%) и небольшого количества гипса.

В качестве активных минеральных добавок используют: вулканические туфы, пеплы и пемзы, диатомит, трепел, опоку, золы ТЭС и другие вещества. Активные добавки, содержащие аморфный кремнезем, связывают выделяющийся при твердении цемента Са(ОН2) в нерастворимые гидросиликаты кальция, благодаря чему повышаются водостойкость и коррозионная стойкость цементного камня. Морозостойкость и воздухостойкость пуццолановых цементов ниже, чем портландцемента; выпускаемые марки 300 и 400.

Пуццолановый портландцемент применяют для гидротехнического строительства, а также для подземных и подводных сооружений.

Контрольные вопросы

1. Какова классификация неорганических вяжущих веществ?

2. Что является сырьем для получения гипсовых вяжущих, извести, портландцемента?

3. Какие вяжущие относятся к воздушным, гидравлическим?

4. Перечислите основные свойства строительного гипса.

5. В чем различие между воздушной и гидравлической известью?

6. В чем различие между высокопрочным и строительным гипсом?

7. Опишите сухой и мокрый способы получения портландцемента.

8. Каков химико-минералогический состав портландцемента и от чего он зависит?

9. Какие основные свойства портландцемента?

10. В чем заключается сущность твердения портландцемента?

11. Виды коррозии портландцемента и меры борьбы с коррозией.

12. Гидрофобный портландцемент, его свойства и область применения.

|

|