Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

G78, X ( X )., Z ( Z )., F., P1. .

|

|

5.6. Цикл глибокого свердління G73

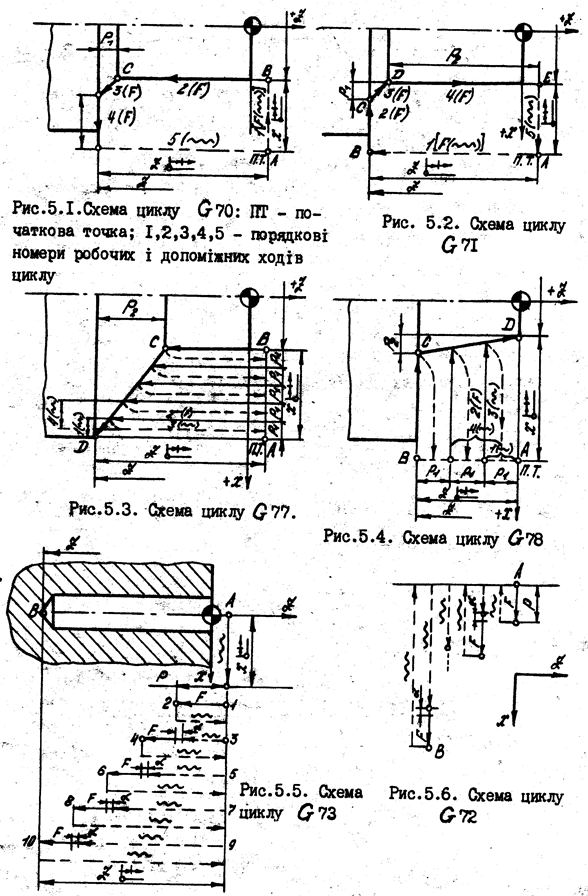

Цикл глибокого свердління G73 призначений для свердління глибокого отвору, вісь якого збігається з віссю Z. Схема циклу G73 показана на рис. 5.5. Цикл G73 має такий формат:

G73, X (X  )..., Z (Z

)..., Z (Z  )..., F..., P...,

)..., F..., P...,

де X (X  ) – координата (зміщення) осі свердла після операції свердління. Коли значення X не задається, то свердло після завершення циклу залишається на осі отвору;

) – координата (зміщення) осі свердла після операції свердління. Коли значення X не задається, то свердло після завершення циклу залишається на осі отвору;

Z (Z  ) – координата кінцевої точки отвору або глибина отвору;

) – координата кінцевої точки отвору або глибина отвору;

Р – глибина свердління за один робочий хід (формат Р06). Величина Р повинна бути менша або дорівнювати глибині отвору (Р¹ 0).

5.6. Багатопрохідний цикл точіння торцевих канавок G74

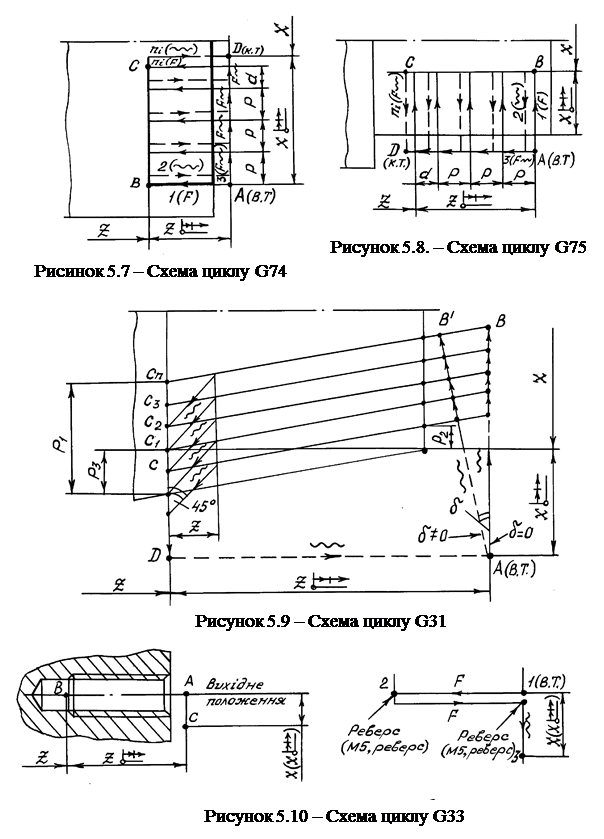

Цикл G74 забезпечує утворення на торці концентричних канавок або однієї широкої канавки. Схема циклу показана на рис. 5.7.

Цикл G74 має такий формат:

G74, X ( )..., Z (

)..., Z ( )..., P..., F...,

)..., P..., F...,

де X ( ) – координата по осі X початкової точки останньої канавки або приросту по осі X до вказаної початкової точки;

) – координата по осі X початкової точки останньої канавки або приросту по осі X до вказаної початкової точки;

|

|

|

|

|

|

Z (

) – координата по осі Z дна канавки або зміщення по осі Z до дна канавки;

) – координата по осі Z дна канавки або зміщення по осі Z до дна канавки;

Р – крок канавки. Величина Р задається на діаметр і не повинна перевищувати X. Формат адреси Р–06.

5.7. Багатопрохідний цикл точіння циліндричних канавок G75.

Цикл G75 забезпечує обробку групи канавок або однієї широкої канавки на циліндричній поверхні. Схема циклу показана на рис. 5.8. Цикл G75 подібний до циклу G74 і відрізняється тим, що знімання напуску відбувається по осі Z. Формат циклу G75 має вигляд:

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

G75, X ( )..., Z (

)..., Z ( )..., P..., F...,

)..., P..., F...,

де X ( ) – координата по осі X дна канавки або зміщення по осі X до дна канавки;

) – координата по осі X дна канавки або зміщення по осі X до дна канавки;

Z ( ) – координата по осі Z початкової точки останньої канавки (останнього робочого ходу під час прорізання широкої канавки) або приросту по Z до вказаної точки останнього робочого ходу;

) – координата по осі Z початкової точки останньої канавки (останнього робочого ходу під час прорізання широкої канавки) або приросту по Z до вказаної точки останнього робочого ходу;

Р – крок канавок (робочих ходів). Величина Р не повинна перевищувати Z. Формат адреси Р– 06.

5.8. Багатопрохідний цикл різенарізання G31

Цикл G31 призначений для нарізання різі з автоматичним розподіленням напуску по робочих ходах. Схема циклу G31 показана на рис. 5.9. Цикл має формат:

G31, X (  )..., Z (

)..., Z (  )..., F..., P1..., P2..., P3...,

)..., F..., P1..., P2..., P3...,

де X (  ) – зовнішній діаметр різі або зміщення до зовнішнього діаметра з початкової точки циклу;

) – зовнішній діаметр різі або зміщення до зовнішнього діаметра з початкової точки циклу;

Z ( ) – координата кінцевоїточки різі або довжина різі;

) – координата кінцевоїточки різі або довжина різі;

F – крок різі (формат F – 06, дискретність задання 0, 0001 мм, діапазон кроків різей від 0, 0001 до 99, 99 мм);

Р1 – глибина різі (позитивна, задається на радіус, в приростах);

Р2 – глибина різання на 1–му робочому ході (позитивна, задається на радіус, у приростах);

Р3 – конусність різі (позитивна, задається на діаметр, у приростах).

Початкову точку циклу необхідно вибрати так, щоб вона знаходилась від заготовки по осі X на відстані 8...10 мм і на 2...3 кроки різі по осі Z.

|

Відсутність параметра Р3 означає задання нульової конусності (циліндрична різь), параметрів Р1, Р2, та Р3 – різь обробляється за один робочий хід а координата X задає внутрішній діаметр різі.

Для точіння конічної різі параметри циклу Р1 та Р2 повинні задаватись обов’язково.

5.9 Цикл нарізання різі мітчиком (плашкою) за функцією G33

Нарізання різі плашкою або мітчиком здійснюється за функцією G33. Схема циклу показана на рис. 5.10. Цикл G33 має такий формат:

G33, X ( )..., Z (

)..., Z ( )..., F...,

)..., F...,

де X ( ) – координата кінцевої точки різі або глибина різі;

) – координата кінцевої точки різі або глибина різі;

Z ( ) – координата (зміщення) інструмента по цій осі після закінчення циклу. Інші команди аналогічні циклу G31.

) – координата (зміщення) інструмента по цій осі після закінчення циклу. Інші команди аналогічні циклу G31.

Примітка: У циклах G31 та G33 клавіша  під час виконання циклу блокується.

під час виконання циклу блокується.

6. Приклади розробки фрагментів керувальних команд

В цьому розділі розглядаються приклади наведених у попередніх розділах окремих команд та циклів для набуття практичних навичок програмування за допомогою даної СЧПК. Ці приклади також можна використовувати для перевірки у студентів залишкових знань під час вивчення дисципліни.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Приклад 1: Запрограмувати обертання шпинделя з частотою 500 об/хв.

Фрагмент КП:

… N2 М3 – увімкнення шпинделя та задання йому обертання проти годинникової стрілки

N3 М40 – ІІІ діапазон частот обертання шпинделя

N4 G97 – режим задання (в об/хв)

N5 S500 – (n = 500 об/хв)

...

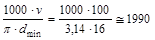

Приклад 2: Необхідно проточити торець диску з переходом від Ø 16 мм до Ø 120 мм зі швидкістю різання v = 100 м/хв. Запрограмувати фрагмент задання режимів обробки.

Фрагмент КП:

…N2 М3 – увімкнення шпинделя та задання йому обертання проти годинникової стрілки проти годинникової стрілки

N3 М40 – ІІІ діапазон частот обертання шпинделя

N4 G96 – режим задання постійної швидкості різання

N5 S100 – (v = 100 об/хв.)

N6 Р2000 – (n max =  об/хв.)

об/хв.)

N7 Р250 – (n mін =  об/х)

об/х)

Приклад 3: Необхідно підрізати торець диска з Ø 120 зі швидкістю різання v = 80 м/хв. Запрограмувати фрагмент задання режимів обробки, найсприятливіших для цих умов.

Фрагмент КП:

… N2 М3 – увімкнення шпинделя та задання йому обертання проти годинникової стрілки

N3 М39 – другий діапазон частот обертання

N4 G96* – режим задання постійної швидкості різання

N5 S80* – n = 80 об/хв

N6 Р800* – n max = 800 об/хв (для n mін = 0 максимальна частота вибирається найбільшою для заданого діапазону)

N7 Р200 – (n mін =  об/хв)

об/хв)

…

Примітка: У прикладах 2 та 3 під адресами Р1 та Р2 записані найближчі до розрахованих значення n max та n mіn, які відповідають одному з трьох діапазонів частот обертання шпинделя.

Приклад 4: Необхідно прорізати канавку шириною 3 мм, глибиною 2, 5 мм на зовнішній поверхні деталі Ø 30.

“Нуль“ деталі прив’язаний до початку канавки, розміром 20 мм. Ширина леза різця відповідає ширині канавки. Запрограмувати фрагмент обробки цієї канавки.

Фрагмент ВКП:

N0 Т1 –встановлення прорізного різця в робочу позицію;

N1 М3 – увімкнення шпинделя та задання йому обертання проти годинникової стрілки;

N2 М 40 – ІІІ діапазон частот обертання шпинделя;

N3 S600 – n = 600 об/хв.;

N4 F20 – s = 0, 2 мм/об;

|

N5 Z – 2000 ~ *

N5 Z – 2000 ~ *

N6 Х3400 ~

N7 Х2500 – проточування канавки;

|

N8 G4*

N8 G4*

N9 Р200

N10 F80 – s = 0, 8 мм/об;

N11 Х3400 – відведення у початкову точку.

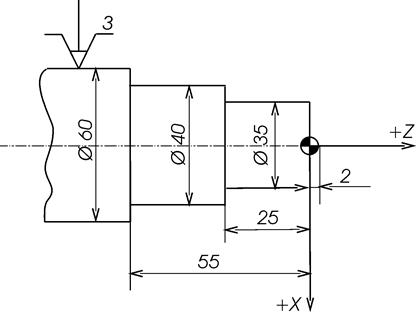

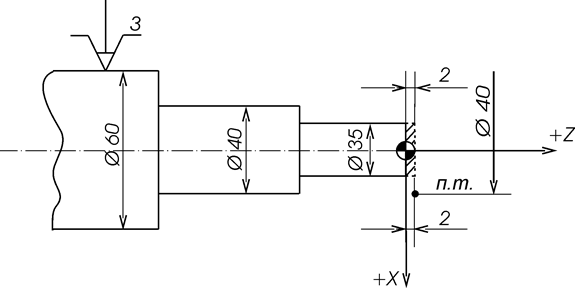

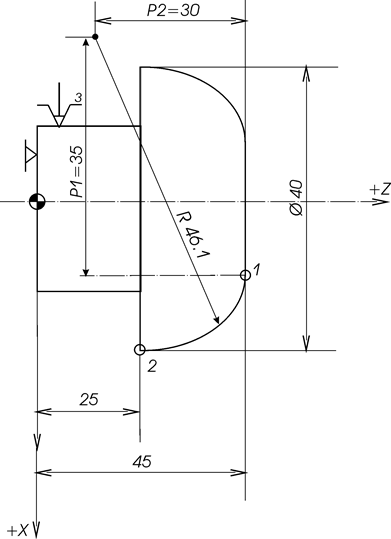

Приклад 5: Записати програму чистової обробки двох циліндричних поверхонь в абсолютній системі відліку переміщень (див. рис. 6.1).

Рисунок 6.1

Фрагмент КП:

N0 Т1

N1 М3

N2 М40

N3 S600

|

N5 Z200 ~*

N5 Z200 ~*

N6 Х3500 ~

N7 Z – 2500

N8 Х4000

N9 Z–5500

N10 Х6400

Приклад 6: Застосувавши однопрохідний цикл поздовжньої обробки G70, записати фрагмент програми обробки поверхні Ø 35 (припуск складає 2, 5 мм на сторону, див. рис. 6.1).

Фрагмент КП:

N0 T1

N1 M3

N2 M40

N3 S600

N4 F 25

|

N5 Z200 ~ *

N5 Z200 ~ *

N6 X4000 ~

N7 ~ G70

N8 X3500

N9 Z–2500

…

Після закінчення циклу різець виходить у початкову точку циклу.

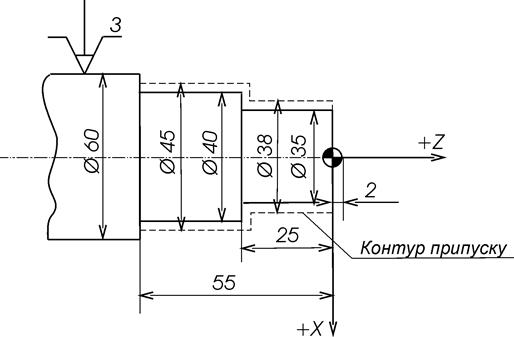

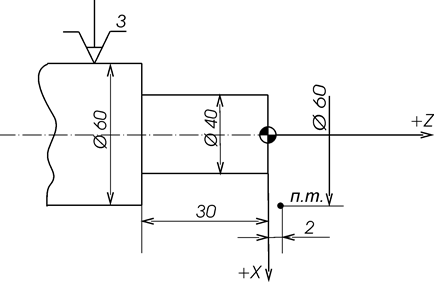

Приклад 7: Застосувавши однопрохідний автоматичний цикл поздовжньої обробки G70, записати фрагмент програми обробки поверхонь Ø 35 та Ø 40 (див. рис. 6.2).

Рисунок 6.2

Фрагмент КП:

N0 T1

N1 M3

N2 M40

N3 S600

|

N5 Z200 ~*

N5 Z200 ~*

N6 X4500 ~

|

N8 X3500

N9 Z–2500

N10 Z–2300 ~

N11 ~G70*

N11 ~G70*

|

N13 Z–5500

…

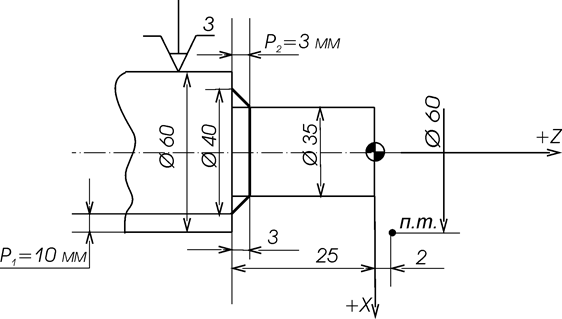

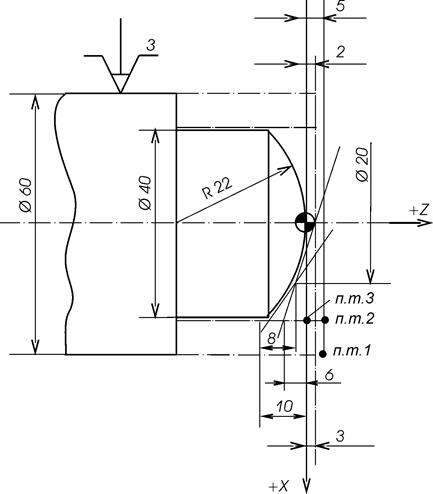

Приклад 8: Застосувавши однопрохідний автоматичний цикл поздовжньої обробки G70, записати фрагмент програми обробки циліндричної поверхні Ø 35, яка закінчується скосом згідно з рис. 7.2:

Рисунок 6.3

Фрагмент КП:

N0 T1

N1 M3

N2 M40

N3 S600

|

N5 Z200 ~ *

N5 Z200 ~ *

N6 X6000 ~

N7 ~ G70 *

N8 X3500

N9 Z –2500*

N10 P1000* – P1=10 мм

N11 P300 – P2 = 3 мм

…

Приклад 9: Застосувавши однопрохідний автоматичний цикл поперечної обробки G71, записати фрагмент програми попередньої обробки торця (рис. 6.3), залишивши припуск на чистову обробку 0, 5 мм:

Рисунок 6.3

Фрагмент програми:

N0 T1

N1 M3

N2 M40

N3 G 96*

N4 S50*

N5 P500*

N6 P2000

N7 F20

|

N8 Z200 ~ *

N8 Z200 ~ *

N9 X4000 ~

N10 ~ G71*

N11 X0*

N12 Z50

…

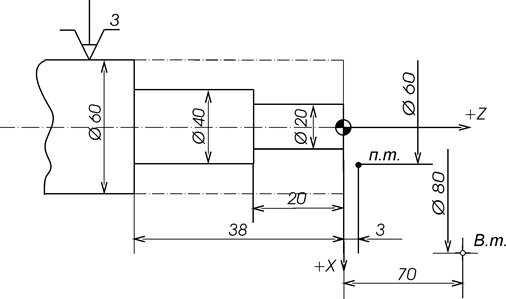

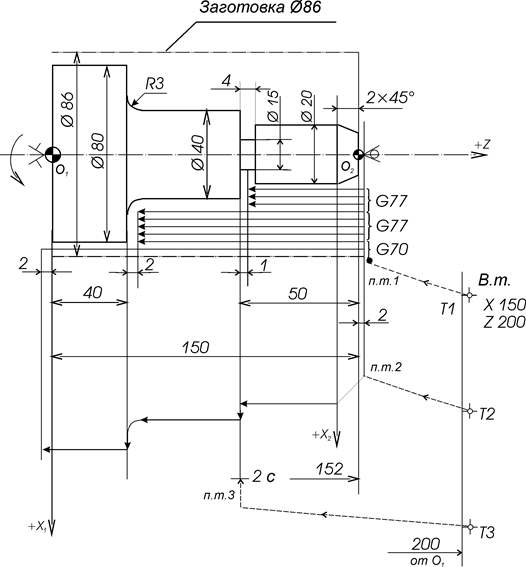

Приклад 10: Застосувавши багатопрохідний автоматичний цикл поздовжньої обробки G77 записати фрагмент програми обробки поверхні Ø 40 (рис. 6.4), залишивши припуск на чистову обробку 1 мм на діаметр:

Рисунок 6.4.

Визначаємо товщину напуска t Σ , який знімається із заданої поверхні:

(60–41)/2 = 9, 5 мм (на сторону).

Приймаємо глибину різання на один робочий хід t = 2, 5 мм.

Фрагмент програми:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F35

|

N5 Z200 ~*

N5 Z200 ~*

N6 X6000 ~

N7 ~G77*

N8 X4100*

N9 Z – 3000*

N10 P500*

N11 P0 – поверхня обробляється без скосу

Різець після закінчення циклу G77 повертається в точку початку циклу.

Відомо, що під час чорнової обробки заготовок із напусками потрібно якнайшвидше зняти відповідний шар металу та забезпечити максимальне наближення проміжної заготовки до готової деталі. Цим створюються умови рівномірного навантаження на чистовий різець і отримання якісної поверхні. Розглянемо такий приклад.

Приклад 11: Запрограмувати чорнову обробку контуру деталі, утвореного частиною сфери та поверхнею Ø 40 (рис. 6.5).

Рисунок 6.5

Фрагмент програми:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F30

|

N5 Z500 ~ *

N5 Z500 ~ *

N6 X6000 ~

N7 ~ G77 *

N8 X4100*

N9 Z–2100*

N10 P500*

N11 P0

N12 X4100 ~ Вихід в п. т. 2

N13 ~ G77*

N14 X0*

N15 Z – 600*

N16 P500*

N17 P800

N18 Z 0 ~ Вихід у п. т. 3

N19 ~G77*

N20 X2000*

N21 Z – 1000*

N22 P500*

N23 P800

…

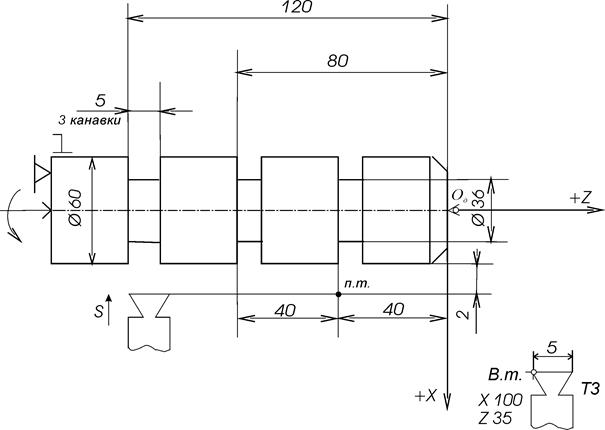

Приклад 12: Скласти керувальну програму чорнової токарної обробки ступінчастого вала (рис. 6.6).

Рисунок 6.6

Керувальна програма:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F30

|

N5 Z300 ~*

N5 Z300 ~*

N6 X6000 ~

N7 ~G77*

N8 X4100*

N9 Z – 3750*

N10 P500*

N11 P0

N12 ~G77 *

N13 X2100 *

N14 Z –1950 *

N15 P500 *

N16 P0

N17 X8000 ~*

N18 Z7000 ~

N19 M5

N20 M30

Під час відпрацювання циклу G77 із позначкою  різець після виконання останнього робочого ходу повертається по цьому ж діаметру

різець після виконання останнього робочого ходу повертається по цьому ж діаметру

(Ø 41) на лінію недобігу (Z300).

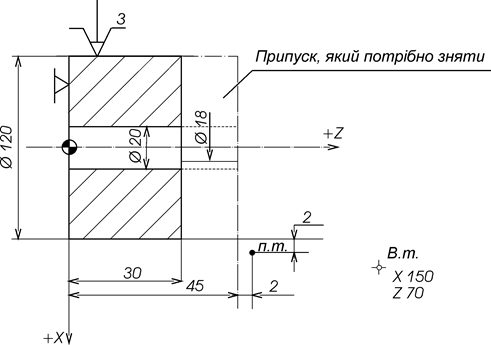

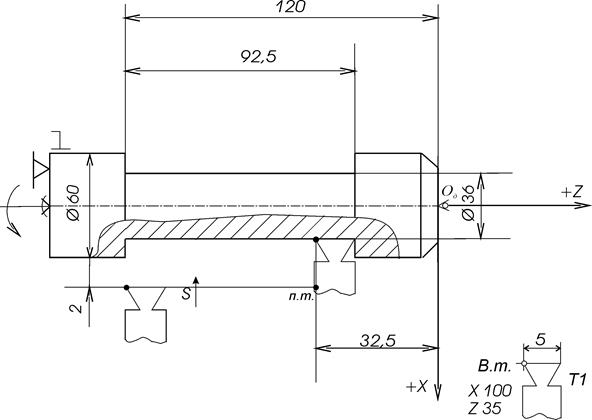

Приклад 13: Застосувавши багатопрохідний автоматичний цикл поперечної обробки G78, скласти програму чорнової обробки торця деталі (див. рис. 6.7).

Рисунок 6.7

Керувальна програма:

N0 T3

N1 M3

N2 M40

N3 G96*

N4 S90*

N5 P700*

N6 P140

N7 F25

N8 Z4700 ~*

N9 X12400 ~

N10 G78*~

N11 X1800*

N12 Z3000*

N13 P300 глибина різання (t =3 мм)

|

N14 X16000 ~*

N14 X16000 ~*

N15 Z7000 ~

N16 M5

N17 M30

Після закінчення циклу G78 інструмент повертається в початкову точку.

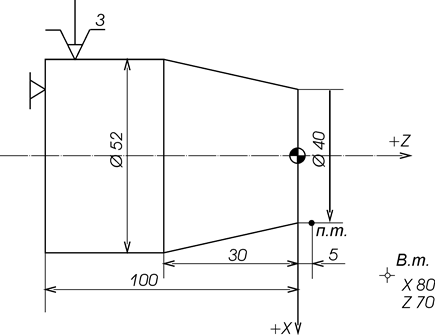

Приклад 14: Розробити керувальну програму обробки конічної поверхні (рис. 6.8).

Рисунок 6.8

Керувальна програма:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F25

N5 Z500 ~*

N6 X4000 ~

N7 Z0

N8 X5200*

N9 Z–3000

...

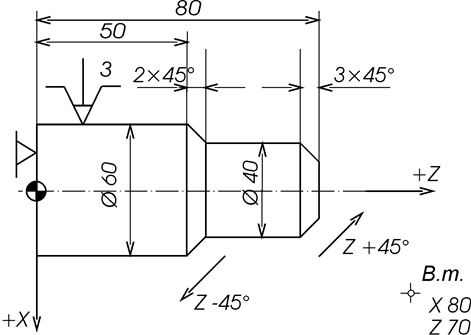

Приклад 15: Запрограмувати процес обробки фасок (рис. 6.9).

Рисунок 6.9

Керувальна програма:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F30

N5 Z5400 ~

N6 X5600 ~

N7 Z5200

N8 X6000 – 45º (або Z500 +45º)

N9 X8000 ~*

N10 Z7000 ~

N11 M5

N12 M30

Примітка. Для програмування обробки фаски під кутом 45º спочатку програмують підведення у початкову точки фаски, потім – координати кінцевої точки фаски і записують символи зі знаком “+”45º або зі знаком “–”45º. Знак задається за тією координатою, адреса якої відсутня в кадрі.

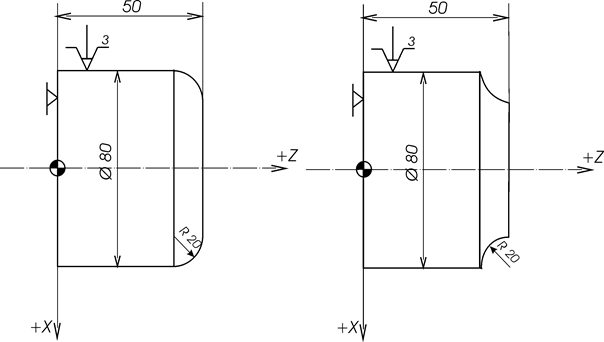

Приклад 16: Запрограмувати процес обробки фасонної поверхні, яка утворена дугою кола і займає повну чверть кола (рисунки 6.10 і 6.11):

Рисунок 6.10 Рисунок 6.11

| Фрагмент КП: ... N6 X4000 N7 Z5000 N8 G12* N9 X8000* N10 Z3000 … | Фрагмент КП: ... N6 X4000 N7 Z5000 N8 G13* N9 X8000* N10 Z3000 … |

Приклад 17: Розробити керувальну програму обробки сферичної поверхні, яка охоплює менше чверті кола (рис. П.17.1, напрямок обробки: 1–2):

Рисунок 6.12

Фрагмент КП:

...

N6 G2*

N7 X4000*

N8 Z2500*

N9 P3500*

N10 P3000

…

Приклад 18: Запрограмувати процес обробки декількох канавок, розташованих на зовнішній циліндричній поверхні деталі (рис. 6.13).

Рисунок 6.13

Керувальна програма:

N0 T3

N1 M3

N2 M40

N3 S500

|

N5 Z – 4000 ~*

N5 Z – 4000 ~*

N6 X6400 ~

|

N7 G75*

N7 G75*

N8 X3600 *

N9 Z – 12000 *

N10 P4000

N11 X10000 ~*

N12 Z3500*

N13 M5

N14 M30

Приклад 19: Запрограмувати процес обробки широкої канавки на зовнішній циліндричній поверхні (рис. 6.14).

Рисунок 6.14

Керувальна програма:

N0 T1

N1 M3

N2 M40

N3 S500

N4 F20

N5 Z –3250 ~*

|

N7 G75*

N7 G75*

N8 X3600 *

N9 Z –12000 *

N10 P400

N11 X10000 ~*

N12 Z5000 ~

N13 M5

N14 M30

Приклад 20: Розробити керувальну програму обробки заданої деталі за умови, що чорнова обробка Ø 80 програмується від лівого торця, а вся подальша – від правого торця (рис. 6.15):

Рисунок 6.15

Зміст керувальної програми:

N0 T1 – Чорновий різець (Т1)

N1 M3

|

N3 G 96*

N4 S100*

N5 P760*

N6 P360

N7 F40

|

N8 Z15200 *~

N8 Z15200 *~

N9 X9000 ~

N10 G70*

N11 X8200*

N12 Z – 200

|

N13 X8200

N13 X8200

N14 G77*

N15 X4200*

N16 Z4200*

N17 P1000

N18 G 92* Перехід в п. т. 2 (відлік від О2)

N19 ~Z15000

|

N21 X2200*

N22 Z – 4900*

N23 P600

|

N24 X15000*~

N24 X15000*~

N25 Z5000~

N26 T2 – Чистовий різець Т2

N27 M3

N28 M40

N29 G 96*

|

N31 P2000*

N32 P560

|

N33 Z200*~

N33 Z200*~

N34 X1200

N35 X2000

N36 Z – 5000

N37 X4000

N38 Z – 10700

|

N39 G13*

N39 G13*

N40 X4600*

N41 Z – 11000

N42 X8000

|

N43 Z – 15200

N43 Z – 15200

N44 X15000*~

N45 Z5000~

N46 T3 Прорізний різець Т3

N47 M3

N48 M40

N49 G 97*

N50 S1800 – n = 1800 об/хв

N51 F20 – s = 0, 2 мм/об

|

N52 Z – 5000*~

N52 Z – 5000*~

N53 X4400~

N54 X1500

|

N55 G4*

N55 G4*

N56 P200

N57 F80

N58 X4400~ – Відведення до п. т. 3

|

N59 X15000*~

N59 X15000*~

N60 Z5000~

N61 G92* – Скасування зміщення

N62 Z – 15000  ~

~

N63 M5

N64 M30

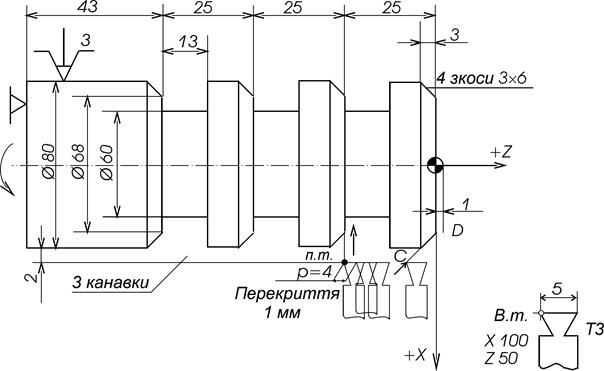

Приклад 21: Розробити керувальну програму обробки 4–х канавок шириною 13 мм і глибиною 10 мм. Ліва стінка кожної канавки має скос 3× 6 мм. Роботу виконують з охолодженням одним прорізним різцем із b=5 мм, закріпленим у 3–й позиції револьверної головки. Початок координат деталі – в центрі правого торця. Координати вихідної точки X150, Z50 (рис. 6.16, а, б).

Рисунок 6.16

а)

Рисунок 6.16

б)

Зміст керувальної програми:

N0 T3

N1 M3

N2 M39

N3 S520

N4 M8 – Вмикання подачі ЗОР

N5 F20

|

N6 Z – 2500 ~*

N6 Z – 2500 ~*

N7 X8400

|

N8 G75*

N8 G75*

N9 X – 1200  *

*

N10 Z800  *

*

N11 P400

N12 ~Z – 2500  Зміщення на крок

Зміщення на крок

|

N13 G25*

N13 G25*

N14 P8012*

N15 P2

N16 Z – 400 ~ Відхід до точки С

|

N17 X – 2000

N17 X – 2000

N18 Z500

|

N19 X 2000

N19 X 2000

N20 Z – 500

N21 Z – 2500  ~ Зміщення на крок

~ Зміщення на крок

|

N22 G 25*

N22 G 25*

N23 P17021*

N24 P3

|

N25 X15000 ~*

N25 X15000 ~*

N26 Z5000 ~

N27 M9 Вимкнення подачі ЗОР

N28 M5

N29 M30

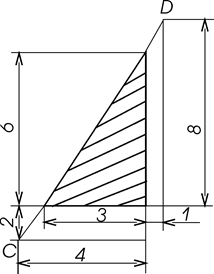

Приклад 22: Розробити керувальну програму нарізання різі М36× 1, 5 (рис. П.22.1). Початок системи координат деталі знаходиться в центрі правого торця.

Рисунок 6.17

Рисунок 6.18

Зміст керувальної програми:

N0 T3

N0 T3

N1 M3

|

N2 M40

N2 M40

N3 S500

N4 Z450* ~

N4 Z450* ~

N5 X3600 ~

N6 G31* – Функція різенарізання та ознака групи

N7 X3600* – Діаметр різі

N8 Z – 4750* – Координата кінцевої точки різьби по осі Z з урахуванням виходу в середину канавки (50 – 2, 5 =47, 5 мм)

(або N8 Z – 5700  *) – Шлях ходу різця

*) – Шлях ходу різця

N9 F15000* – Крок різі 1, 5 мм

N10 P96* – Глибина канавки 0, 96 мм

N11 P40 – Глибина першого робочого ходу 0, 4 мм

|

N12 X10000* ~

N12 X10000* ~

N13 Z5000 ~

N14 M5 – Зупинення шпинделя

N15 M30 – Кінець програми

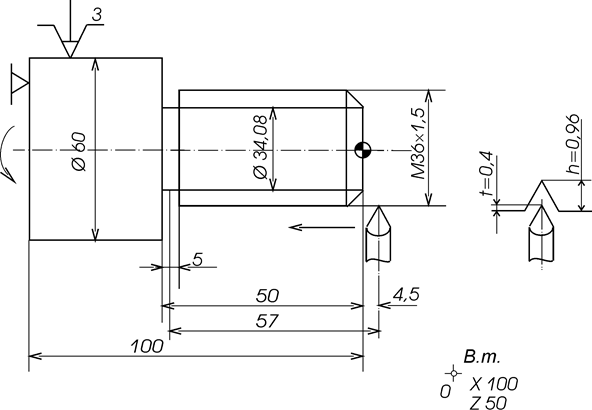

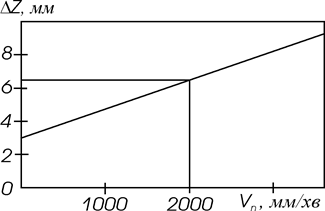

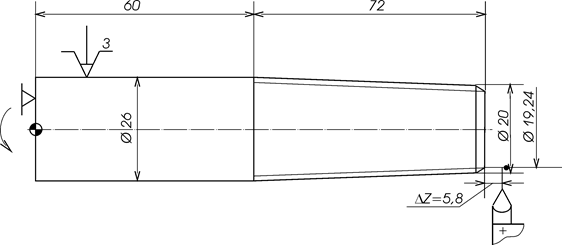

Приклад 23: Розробити керувальну програму нарізання конічної різі зі збігом. Повітряний зазор DZ = 5, 8 мм, глибина різі складає 1, 08 мм, глибина першого робочого ходу – 0, 3 мм, величина збігу – C=F=2 мм (рис. 6.19):

Рисунок 6.19

Фрагмент керувальної програми:

…

N15 G31* – Різенарізний багатопрохідний цикл

N16 X1984* – Менший діаметр різі з урахуванням шляху підходу

N17 Z – 7780* – Шлях робочого ходу (72 + 5, 8 = 77, 8)

N18 F20000* – Крок різі 2 мм (2× 10000 = 20000 імп.)

N19 P108* – Глибина різі 1, 08 мм

N20 P30* – Глибина першого робочого ходу 0, 3 мм

N21 P600 – Різниця діаметрів на ділянці конічної різі (6 мм)

…

7. Лабораторна робота: “Розробка керувальної програми та налагодження токарного верстата з ЧПК”

Мета роботи: Засвоїти основи програмування токарних верстатів із пристроєм ЧПК типу “Электроника НЦ–31” та здобути практичні навики розробки керувальних програм механічної обробки деталей та налагодження таких верстатів.

7.1. Устаткування та пристрої, що використовуються в роботі

o Токарний верстат моделі 16К20Т1.02 із пристроями числового програмного керування (ПЧПК) типу «Электроника НЦ–31».

o Спеціальний пристрій для графічного відображення траєкторії руху вершини інструмента.

o Набір креслярського приладдя (олівець, гумка, лінійка, циркуль, кнопки).

o Аркуш креслярського паперу формату А4.

o Декілька аркушів міліметрового паперу формату А4 (до 5 шт.)

o Мікрокалькулятор.

7.2. Порядок виконання роботи

Роботу слід виконувати у такій послідовності.

1. Ознайомитись з методикою підготовки керувальних програм для верстата 16К20Т1.02, його будовою та клавіатурою пульта керування ПЧПК «Электроника НЦ–31».

2. Одержати у викладача завдання за одним із варіантів (див. додаток Г) та ознайомитись з ним.

3. Визначити поверхні, що обробляються, послідовність обробки цих поверхонь, кількість робочих ходів для обробки кожної поверхні, вибрати необхідний різальний інструмент та режими різання для кожного інструмента.

4. Розробити й накреслити на аркушах міліметрового паперу розрахунково–технологічну карту (РТК) (див. п. 3.1 і Додаток Б).

5. Розробити керувальну програму й оформити її у відповідності з Додатком В.

6. Підготувати верстат до роботи, виконуючи такі дії:

o прикріпити аркуш креслярського паперу до спеціальної підставки (дошки), закріпленої між передньою та задньою бабками верстата;

o на вказаному аркуші накреслити за допомогою креслярського приладдя систему координат деталі, розмістивши її таким чином, щоб вісь Z збігалася з віссю обертання шпинделя, а вісь X – із поверхнею правого торця деталі, що утворюється після останнього переходу даної операції;

o вибрати (за узгодженням із викладачем) фрагмент керувальної програми, яка буде відтворена за допомогою креслярського пристрою (умовного інструмента);

o зробити розмірну прив’язку умовного інструмента до системи координат деталі (див. п. п. 3.5 та 3.6).

7. Ввести заданий фрагмент керувальної програми у пам’ять ПЧПК.

8. Відтворити заданий фрагмент програми в автоматичному режимі викреслюванням траєкторії руху умовного інструмента на підготовленому аркуші.

9. Порівняти отриману траєкторію руху інструмента з бажаною і, за необхідністю, внести корективи в програму.

10. Скласти звіт.

7.3. Методика виконання роботи

7.3.1. Розробка розрахунково-технологічної карти

Розрахунково-технологічна карта (РТК) є планом обробки деталі на верстаті з ЧПК у вигляді зображення операційного ескізу та циклограм руху кожного інструмента з усіма необхідними поясненнями та розмірами.

Таким чином, для кожного технологічного переходу розробляється циклограма руху відповідного інструмента. На циклограмах повинні бути показані:

– вихідна точка;

– початкова точка;

– опорні точки з номерами, що відповідають послідовності руху інструмента.

Якщо в технологічному переході не використовуються автоматичні цикли, то циклограма такого переходу збігається з траєкторією руху центра інструмента.

За використання автоматичних циклів траєкторію руху інструмента в межах циклу на циклограмі не показують, а зображують лише границі циклу і ті опорні точки, розташування яких визначає вихідні параметри циклу.

Для розробки РТК і, відповідно, керувальної програми необхідно для кожного переходу встановити місцезнаходження трьох важливих точок: початку системи координат деталі, вихідної точки (тобто точки, в якій опиняється центр інструмента одразу ж після установлення його в робочу позицію) і початкової точки (точки, із якої інструмент починає рухатися з робочою подачею під час виконання першого робочого ходу).

Початок системи координат деталі (точка Од) найчастіше розташовують у центрі поверхні правого торця деталі, яка утворюється після виконання останнього переходу обробки цього торця на даній операції. Але в обґрунтованих випадках точка Од може розташовуватись і в іншому місці. Якщо місцезнаходження точки Од залишається незмінним, то систему координат деталі можна показувати лише на операційному ескізі. Розташування точки Од для кожного інструмента задається під час його прив’язки (див. п. 3.6).

Розрізняють вихідну точку програми і вихідну точку кожного з переходів. З вихідної точки програми починає рух центр того інструмента, який виконує перший технологічний перехід.

При виборі вихідної точки програми слід врахувати таке:

–вершина інструмента у цій точці повинна добре проглядатися з боку робітника;

– інструмент не повинен заважати встановленню, закріпленню та зніманню заготовки, видаленню стружки тощо.

Розташування вихідних точок переходів вибирається таким чином, щоб під час повороту револьверної головки інструменти не торкались деталі.

Початкову точку переходу розташовують на відстані 2...3 мм від тієї поверхні, з якої починається обробка на цьому переході.

Приклад оформлення РТК показаний у додатку Б.

7.3.2. Особливості проектування операцій токарної обробки

на верстатах з ЧПК

Під час розробки РТК і керувальних програм для токарних верстатів слід враховувати такі рекомендації [1]:

–на операціях обробки деталей з центральним отвором, обробка отвору виконується після чорнової підрізки торця;

– чорнову підрізку торців виконують із подачею різця «до центру»;

– під час чистової підрізки торця різець має рухатись від «центра» до «периферії»;

– чистову обробку поверхонь деталей типу «вал», «втулка» або «фланець» слід виконувати з безперервною подачею контурного різця;

– перед початком свердління отвору торець заготовки центрується центровим свердлом або спеціально заточеним різцем;

– під час обробки ступінчастого отвору в суцільній заготовці спочатку потрібно виконувати свердління інструментом більшого діаметра, а потім меншого;

– у кінці робочого ходу зенкера, цековки або зенковки для забезпечення правильної форми та зменшення шорсткості обробленої поверхні програмують витримку часу (1...2 с);

–зенкери найчастіше застосовуються в крупносерійному і масовому виробництві і тому для обробки на верстатах з ЧПК, які є обладнанням переважно дрібносерійного і середньосерійного виробництва, майже не використовуються;

– розточування поверхонь продуктивніше, ніж розсвердлювання (бо найчастіше застосовують свердла зі швидкорізальної сталі);

– керувальна програма має забезпечити надійне стружколамання під час різання. Це досягається, наприклад, змінною робочою подачею в одному робочому ході, періодичними короткочасними зупинками під час чорнової обробки тощо;

– кількість робочих ходів у процесі нарізання різі залежить від кроку різі, матеріалу заготовки, шорсткості поверхні та вибирається за довідником [1]; глибина різання для кожного робочого ходу вибирається з умови постійного навантаження на різець, тобто приблизної рівності сумарної площі зрізу для кожного проходу (для визначення глибини різання необхідно знати висоту профілю різі, для цього застосовуються або довідник або залежність h = 0.65 t, де t – крок різі).

7.3.3. Особливості програмування обробки на верстаті 16К20Т1.02

Програмуючи верстат типу 16К20Т1.02 з ПЧПК «Электроника НЦ–31» потрібно враховувати, що:

– інструментальні блоки, за допомогою яких стрижневі інструменти (свердла, розвертки, розточувальні різці тощо) установлюються у відповідні гнізда револьверної головки верстата, займають дві позиції. Тому відповідний інструмент нумерується непарним номером;

– програмуючи швидкий підхід до точки, рекомендується спочатку задавати координату Z, а потім – X, а відхід – навпаки;

– коли вершина різця скруглена, то під час програмування обробки, наприклад, дуги кола необхідно вводити коригування координат кінцевої точки дуги за розрахунками або даними вимірювань пробної деталі;

– коли програмують цикли для нарізання багатозахідної різі, то програмується нарізання кожного заходу. Після кожного циклу різець за програмою зміщується праворуч (для правої різі) на величину кроку різі. Під адресою F у програмі записується не крок різі, а хід, тобто крок помножений на кількість заходів.

7.3.4. Підготовка ПЧПК до роботи

Пристрій числового програмного керування типу «Электроника НЦ–31» вмикається разом з верстатом за допомогою перемикача підведення живлення та вхідного автомата (див. поз. 1 рис. 3.2). Одночасно на пульті оператора (див. рис. 3.1) засвічується сигнальна лампочка «ПУСК» – над клавішею 17, яка горить декілька секунд. У цей час відбувається тестування працездатності пристрою; якщо проходження тесту правильне, то через декілька секунд лампочка над указаною клавішею «ПУСК» починає миготіти. Тепер потрібно натиснути на цю клавішу й лампочка над нею згасне, а на індикаторах ІІ та ІІІ висвітлюються нулі, що буде сигналом готовності системи до роботи. Після цього необхідно натиснути на кнопку подачі напруги на привод (кнопка «ПОДАЧА НАПРЯЖЕНИЯ», поз. 3, рис. 3.2), яка знаходиться на панелі керування верстата.

Інколи, під час вмикання верстата подача напруги на приводи затримується і система може сприйняти це як несправність у живленні; при цьому починає миготіти сигнальна лампочка «ВНИМАНИЕ», а на індикаторі Ш може з’явитися код 821. У цьому разі потрібно натиснути клавішу 9 «СБРОС», а потім знову натиснути на кнопку подачі напруги на приводи.

Коли після проходження тесту починає миготіти сигнал на лампочці «ВНИМАНИЕ», потрібно скинути цей сигнал натискуванням на клавішу 19. Після цього знову загорається на декілька секунд лампочка над клавішею 17 «ПУСК» і контрольний тест повторюється. Якщо контрольний тест пройшов нормально і починає миготіти лампочка над указаною клавішею, то потрібно натиснути на кнопку подачі напруги на привод і починати робити на верстаті у потрібному режимі. Якщо ж знову починає миготіти лампочка «ВНИМАНИЕ», лампочки над клавішами 13 та 17, а також засвічуються лампочки над адресами індикатора Ш, то це означає, що в системі керування або верстаті є несправність. Натисканням на клавішу 17 викликається код несправності, за яким можна визначити причину несправності та вжити необхідних заходів.

7.3.5. Підрежим виходу у фіксовану точку

Підрежим застосовується для просторової прив’язки вимірювальної системи ПЧПК та супорта верстата. Таким чином, ця точка також служить проміжною нульовою точкою, до якої потім здійснюється розмірна прив’язка інструмента.

Вихід у фіксовану точку проводиться окремо по кожній координаті. Послідовність виходу у фіксовану точку по осі X виконується таким чином:

– увімкнути головний привод верстата (натиснути клавіші М та 3);

– увімкнути вибраний діапазон частоти обертання шпинделя (рукоятка перемикання діапазонів знаходиться зліва, на передній панелі верстата); натиснути клавішу М та клавіші, які відповідають номеру діапазону на пульті;

– задати частоту обертання шпинделя (натиснути клавіші S та ті клавіші, які відповідають значенню вказаного параметра);

– задати обертову подачу (натиснути клавішу F та ті клавіші, які відповідають значенню подачі);

– задати ручний режим роботи системи керування (натиснути  клавішу);

клавішу);

– задати підрежим виходу у фіксовану точку (натиснути клавішу  , після чого починає пульсувати індикатор ручного режиму);

, після чого починає пульсувати індикатор ручного режиму);

– вивести інструментальну головку по одній координаті у фіксовану точку (наприклад, вихід здійснюється по координаті X – натиснути одночасно клавіші

до тих пір, поки не припиниться пульсація індикатора. Останнє свідчить про те, що вихід у фіксовану точку по цій координаті відбувся).

до тих пір, поки не припиниться пульсація індикатора. Останнє свідчить про те, що вихід у фіксовану точку по цій координаті відбувся).

Для повторення циклу налагодження по другій координаті в аналогічній послідовності натискують на клавіші

.

.

Коли прив’язка інструмента до цього не проводилася, на індикаторі висвітлюється нуль, у противному разі – відповідна координата інструментальної головки.

УВАГА! Вихід у фіксовану точку потрібно здійснювати після кожного вимикання верстата під час наступного ввімкнення тому, що під час цьому відбувається поштовх інструментальної головки. Це приводить до зсування останньої з фіксованої точки.

7.3.6 Режим розмірної прив’язки інструмента

Нижчевикладена методика розмірної прив’язки інструмента застосовується під час реальної обробки заготовки шляхом зняття стружки.

Прив’язка інструмента до вимірювальної системи проводиться після виконання підрежиму виходу у фіксовану точку.

Прив’язка встановленого на верстаті інструмента полягає у визначенні реальних розмірів, які отримуються на деталі в результаті контрольного проточування. Отримані розміри вводяться у пам’ять пристрою для прив’язки вимірювальної системи та центру різального інструмента.

Перед виконанням розмірної прив’язки необхідно:

– ввімкнути привод головного руху, виставити потрібний діапазон частоти обертання шпинделя, задати частоту обертання шпинделя, задати обертову подачу, заданий ручний режим роботи системи керування (див. п. 3.5).

Далі необхідно:

– установити в патрон верстата заготовку;

– установити інструмент у робочу позицію (натиснути клавішу Т, номер інструмента);

– за допомогою клавіш  установити вершину різця на відстані 2...3 мм від торця заготовки з урахуванням припуску (1...2 мм), який буде зніматися з поверхні заготовки;

установити вершину різця на відстані 2...3 мм від торця заготовки з урахуванням припуску (1...2 мм), який буде зніматися з поверхні заготовки;

– ввести режим роботи від маховичка та напрямок подачі інструмента (натиснути клавіші  та

та  і, за допомогою маховичка, проточити зовнішню поверхню заготовки приблизно на довжину 10 мм;

і, за допомогою маховичка, проточити зовнішню поверхню заготовки приблизно на довжину 10 мм;

–відвести інструмент по осі Z, не змінюючи його положення по осі X, за межі заготовки за допомогою маховичка;

– припинити обертання шпинделя (натиснути клавіші М 5);

– за допомогою мікрометра виміряти отриманий діаметр заготовки;

– ввести режим розмірної прив’язки інструмента (натиснути клавішу  , після чого над нею повинна засвітитися лампочка);

, після чого над нею повинна засвітитися лампочка);

– ввести виміряну величину діаметра в пам’яті системи (натиснути клавіші: X, числової величини діаметра,  );

);

– після натискання останньої клавіші лампочки індикації адреси та чисел згасають;

– увімкнути обертання шпинделя;

– задати ручний режим роботи системи;

– підвести вершину ріжучої кромки інструмента на відстань 2...3 мм від зовнішньої циліндричної поверхні, враховуючи те, що наступною дією буде підрізання торця заготовки (ця дія виконується клавішами  ;

;

– ввести режим роботи від маховичка та напрямок подачі інструмента (натиснути клавіші  та

та  ) і за допомогою маховичка підрізати торець заготовки;

) і за допомогою маховичка підрізати торець заготовки;

– відвести інструмент по осі X, не змінюючи його положення по осі Z за межі заготовки;

– припинити обертання шпинделя;

– виміряти відстань від торця заготовки до бажаного місцезнаходження початку системи координат деталі по осі Z;

– ввести режим розмірної прив’язки інструмента;

– ввести виміряну величину в пам’ять системи (натиснути клавіші: Z, числової величини виміряної відстані  );

);

– ввімкнути обертання шпинделя;

– задати ручний режим роботи системи керування (клавіша  );

);

– відвести револьверну головку у фіксовану точку (натиснути клавіші  ,

,  ,

,  ).

).

7.3.7 Особливості реалізації підрежиму виходу у фіксовану точку та режиму розмірної прив’язки інструмента під час виконання

лабораторної роботи

|

|