Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Визначають потрібну висоту гайки гаку з розрахунку різьби на зминання

|

|

мм, (10.1)

мм, (10.1)

де Q – вантажопідйомність машини, Н;

t – крок різьби хвостовика гаку, мм;

d 0 – зовнішній діаметр різьби хвостовика гаку, мм;

d 1 – внутрішній діаметр різьби, мм;

МПа – допустиме напруження зминання між витками різьби хвостовика та гайки.

МПа – допустиме напруження зминання між витками різьби хвостовика та гайки.

Таблиця 16

Гаки для машин та механізмів з машинним приводом

| Номер гака | Група режиму роботи | |

| 1 м, 2 м, 3 м | 4 м, 5 м, 6 м | |

| Вантажопідйомність, кН | ||

| до 3, 14 | до 2, 45 | |

| 3, 92 | 3, 14 | |

| 4, 9 | 3, 92 | |

| 6, 18 | 4, 9 | |

| 7, 85 | 6, 18 | |

| 9, 81 | 7, 85 | |

| 12, 3 | 9, 81 | |

| 15, 7 | 12, 3 | |

| 19, 6 | 15, 7 | |

| 24, 5 | 19, 6 | |

| 31, 4 | 24, 5 | |

| 39, 2 | 31, 4 | |

| 49, 0 | 39, 2 | |

| 61, 8 | 49, 0 | |

| 78, 5 | 61, 8 | |

| 98, 1 | 78, 5 | |

| 98, 1 |

При вантажопідйомності машини до 20 кН гайка спирається на траверсу (поперечну) через сферичну шайбу, розміри якої вибирають із таблиці 18 залежно від діаметру хвостовика d 1 гаку (рис. 12).

Опорну поверхню сферичної шайби перевіряють на питомий тиск:

(10.2)

(10.2)

де  МПа – допустимий питомий тиск.

МПа – допустимий питомий тиск.

При вантажопідйомності крану Q > 20 кН гак на поперечину опирається через гайку та упорну кулькову вальницю. Типорозмір вальниці вибирають за діаметром хвостовика гака та статичною вантажопідйомністю.

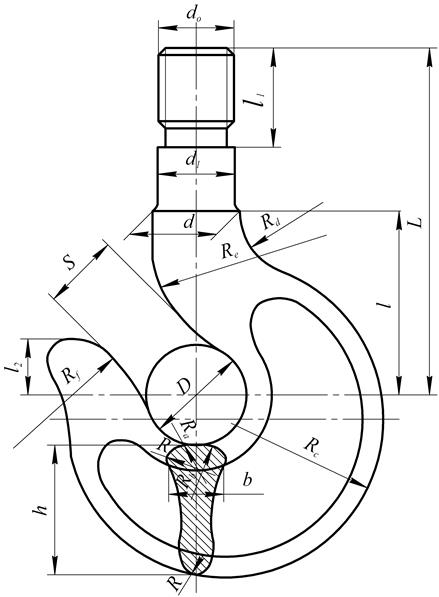

| Таблиця 17 | Розміри однорідних коротких та довгих гаків, мм | Rf | |||||||||||||||||

| Re | |||||||||||||||||||

| Rd | |||||||||||||||||||

| Rc | |||||||||||||||||||

| Rb | |||||||||||||||||||

| Ra | |||||||||||||||||||

| R | 5, 5 | 5, 5 | |||||||||||||||||

| l 2 | |||||||||||||||||||

| l 1 | |||||||||||||||||||

| l | |||||||||||||||||||

| L | Тип Б | ||||||||||||||||||

| Тип А | |||||||||||||||||||

| d 0 | М12 | М12 | М14 | М16 | М16 | М20 | М20 | М24 | М27 | М30 | М33 | М36 | М42 | М48 | М52 | М56 | М64 | ||

| d 1 | |||||||||||||||||||

| d | |||||||||||||||||||

| h | |||||||||||||||||||

| b | |||||||||||||||||||

| S | |||||||||||||||||||

| D | |||||||||||||||||||

| № гаку |

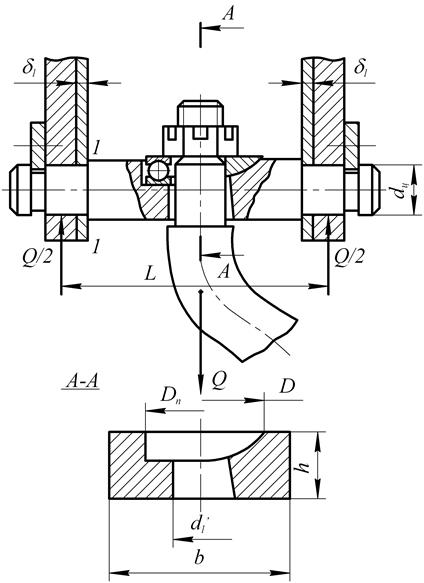

Рис. 12. Ескіз гака

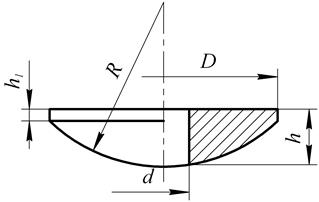

Таблиця 18

Гаки для машин та механізмів з машинним приводом

| Діаметр хвостовика d 1, мм | Розміри в мм | ||||

| D | d | h | h 1 | R | |

| 12, 5 | 4, 5 | 1, 0 | 17, 5 | ||

| 16, 5 | 5, 5 | 1, 3 | 22, 0 | ||

| 6, 8 | 1, 6 | 28, 0 | |||

| 2, 0 | 33, 0 | ||||

| 2, 5 | 40, 0 |

Рис. 13. Ескіз сферичної шайби

11. Враховуючи розміри блоків (зірочки), гака, упорної вальниці або сферичної шайби, виконують у масштабі ескізну компоновку гакової підвіски поліспасту. Графічним способом визначають відстань між точками прикладення сил, що діють на елементи підвіски, і серединами опорних вантажних планок (рис. 14). Товщиною захисного кожуху підвіски задаються, приймаючи δ 1 = 2…2, 5 мм. Попередньо задаються товщиною вантажних планок δ = 10…16 мм, що виготовляють із сталевої полоси марок Ст.3 або Ст.5.

12. Визначають розміри поперечини (траверси) із розрахунку на згин:

(12.1)

(12.1)

де  – максимальний згинаючий момент у перерізі, послабленому отвором під хвостовик гаку та посадочним місцем для упорної вальниці або сферичної шайби (рис. 14);

– максимальний згинаючий момент у перерізі, послабленому отвором під хвостовик гаку та посадочним місцем для упорної вальниці або сферичної шайби (рис. 14);

L – відстань між серединами опор поперечини.

Осьовий момент опору перетину поперечини

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

(12.2)

(12.2)

Діаметр отвору  мм,

мм,

де  – діаметр хвостовика гаку.

– діаметр хвостовика гаку.

Траверса має можливість обертатися відносно своєї осі, що дозволяє гаку повертатися навколо вертикальної та горизонтальної осей, полегшуючи маніпулювання при захваті вантажу.

Задаючи ширину b, визначають висоту траверси:

мм. (12.3)

мм. (12.3)

Матеріал для виготовлення траверси – сталі Ст.4, Ст.5;

– допустимі напруження при пульсуючому циклі згину.

– допустимі напруження при пульсуючому циклі згину.

Діаметр цапфи траверси

мм. (12.4)

мм. (12.4)

Цапфа перевіряється на згин в перетині 1-1 (рис. 14)

(12.5)

(12.5)

а також по напруженням зминання:

(12.6)

(12.6)

Допустимі напруження зминання  МПа.

МПа.

Рис. 14. Схема до розрахунку поперечини

Потрібно визначити діаметр осі блоків або вантажної зірочки, враховуючи зусилля у гілках тягового органу (рис. 1).

мм, (12.7)

мм, (12.7)

де Мзг – максимальний згинаючий момент у перерізі осі, Н·м.

Після визначення діаметру осі назначають тип вальниць – ковзання або кочення та остаточно приймають d 0 з ряду нормальних (рекомендованих) діаметрів та довжин.

Вальниці ковзання розраховують за питомим тиском q із наступною перевіркою за режимом  а вальниці кочення вибирають за діаметром осі та динамічною вантажопідйомності за відомою з курсу «Деталі машин» методикою.

а вальниці кочення вибирають за діаметром осі та динамічною вантажопідйомності за відомою з курсу «Деталі машин» методикою.

Якщо вільний кінець канату кріпиться до вантажних планок, необхідно визначити діаметр осі d 01 з умови згинаючої міцності, аналогічно осі блоків.

13. Враховуючи діаметри цапфи траверси та осі блоків, визначають ширину вантажних планок з умови міцності їх на розтяг (рис. 15).

(13.1)

(13.1)

Рис. 15. Ескіз вантажної планки

Після перетворення

(13.2)

(13.2)

Запас міцності при виборі допустимого напруження  приймають не менше 3 відносно межі текучості

приймають не менше 3 відносно межі текучості  матеріалу. Остаточно B приймають за таблицями ДСТУ на прокатну листову сталь.

матеріалу. Остаточно B приймають за таблицями ДСТУ на прокатну листову сталь.

14. Визначають кутову швидкість обертання приводного барабану:

с-1, (14.1)

с-1, (14.1)

де V т – швидкість руху тягової гілки канату, м/с;

Dб – діаметр барабану по центрам витків канату (діаметр ділильного кола зірочки), м.

Частота обертання приводного барабану

об/хв. (14.2)

об/хв. (14.2)

15. Потрібна потужність електродвигуна:

кВт, (15.1)

кВт, (15.1)

де  = 1, 15…1, 2 – коефіцієнт запасу міцності, що враховує перевантаження двигуна в період руху, що не встановився (подолання сил інерції поступальних та обертальних мас);

= 1, 15…1, 2 – коефіцієнт запасу міцності, що враховує перевантаження двигуна в період руху, що не встановився (подолання сил інерції поступальних та обертальних мас);

F 1 – зусилля в набігаючій на приводний барабан гільці, Н;

η л – ККД лебідки;

η бар – ККД приводного барабана.

Значення ККД наведені в таблиці 19.

Таблиця 19

Коефіцієнти корисної дії механізмів

| Характеристика ланок механізмів | ККД при вальницях | |

| ковзання | кочення | |

| Барабан для сталевих канатів з врахуванням втрат на подолання їх жорсткості | 0, 95 | 0, 97 |

| Передаточний вал з зубчатими колесами в масляній ванні. | 0, 96 | 0, 98 |

| Передаточний вал з відкритими зубчатими колесами | 0, 93 | 0, 95 |

| Одноступінчатий зубчатий редуктор | 0, 95 | 0, 97 |

| Двохступінчатий зубчатий редуктор | 0, 93 | 0, 96 |

| Трьохступінчатий зубчатий редуктор | 0, 90 | 0, 94 |

| Одноступінчатий черв'ячний редуктор (з одно, двох та трьохзахідним черв'яком) | – | 0, 7…0, 92 |

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

16. Вибір електродвигуна.

У механізмі підйому вантажопідйомних машин застосовуються кранові електродвигуни, асинхронні, трьохфазного струму та постійного струму.

Типорозмір електродвигуна вибирають за таблицями ГОСТ 19523, залежно від режиму роботи, потрібної потужності на приводному валу. У каталогах приведені робочі частоти обертання вала двигуна nдв, об/хв.

Електрообладнання кранів за режимами роботи класифікується наступним чином: Л – легкий, С – середній, Т – тяжкий, ВТ – дуже тяжкий.

Показники, що характеризують режим роботи електрообладнання та їх зв'язок з групою режиму роботи механізму, приведені в таблиці 20.

Таблиця 20

Показники режиму роботи електрообладнання

| Режим роботи | Коефіцієнт використання механізму | ПВ % | Число вмикань в годину (середнє за зміну) | ||

| За вантажопідйомністю | За часом | ||||

| Протягом року | Протягом доби | ||||

| Легкий Л (1м, 2м, 3м) | 1, 0 | – | – | – | |

| 0, 75 | – | – | – | ||

| 0, 5 | 0, 25 | 0, 33 | |||

| 0, 25 | 0, 5 | 0, 67 | |||

| 0, 1 | 1, 0 | 1, 0 | |||

| Середній С (4м) | 1, 0 | 1, 0 | 0, 67 | ||

| 0, 75 | 0, 5 | 0, 33 | |||

| 0, 5 | 0, 5 | 0, 67 | |||

| 0, 25 | 1, 0 | 1, 0 | |||

| 0, 1 | 1, 0 | 1, 0 | |||

| Тяжкий Т (5м) | 1, 0 | 1, 0 | 0, 67 | ||

| 1, 0 | 1, 0 | 0, 33 | |||

| 0, 75 | 0, 75 | 0, 67 | |||

| 0, 5 | 1, 0 | 1, 0 | |||

| 0, 25 | 1, 0 | 1, 0 | |||

| Дуже тяжкий ВТ (6м) | 1, 0 | 1, 0 | 1, 0 | 300…600 |

У відповідальних випадках двигун перевіряють на перевантаження у період пуску.

17. Визначають передаточне число трансмісії  та вибирають відповідний редуктор із таблиць стандартів, враховуючи значення крутного моменту та групи режиму роботи механізму. Необхідно уточнити передаточне число трансмісії, швидкість руху приводної гілки тягового органу та швидкість підйому вантажу. Потрібно вибрати пружну та жорстку компенсуючу (за необхідністю) муфти із таблиць стандартів, орієнтуючись на діаметри валів та величини крутних моментів, що передаються муфтами.

та вибирають відповідний редуктор із таблиць стандартів, враховуючи значення крутного моменту та групи режиму роботи механізму. Необхідно уточнити передаточне число трансмісії, швидкість руху приводної гілки тягового органу та швидкість підйому вантажу. Потрібно вибрати пружну та жорстку компенсуючу (за необхідністю) муфти із таблиць стандартів, орієнтуючись на діаметри валів та величини крутних моментів, що передаються муфтами.

У цьому розділі записки необхідно викреслити спрощені ескізи муфт із габаритними розмірами.

Необхідно у визначеному масштабі викреслити компоновку лебідки в цілому, обґрунтувати спосіб установки приводного барабану та з'єднання його із передаточним механізмом, визначити місця установки муфт та гальма, запропонувати конструкцію рами лебідки. Цей розділ записки виконується після вивчення навчальної та спеціальної літератури, аналізу конструкцій існуючих лебідок.

|

|