Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Визначають розміри барабану, блоків та зірочок.

|

|

Діаметр барабану та блоків по центрам витків навитого канату:

(6.1)

(6.1)

де d – діаметр канату, мм;

e – коефіцієнт, що приймається за нормами Держгіртехнагляду в залежності від типу вантажопідйомної машини та групи режиму роботи механізму з табл. 11.

Таблиця 11

Значення коефіцієнта e для різних вантажопідйомних машин

| Тип вантажопідйомної машини | Привод механізму | Група режиму роботи по ГОСТ 25835-83 (СТ СЭВ 2077-80) | Значення коефіцієнта e |

| Вантажопідйомні машини всіх типів, за винятком стрілових кранів, електроталей і лебідок | Ручний, машинний | 1 м | |

| 2 м та 3 м | |||

| 4 м | |||

| 5 м | |||

| 6 м | |||

| Крани стрілові: механізм піднімання вантажу та стріли | Ручний, машинний | 1 м | |

| 2 м та 3 м | |||

| 4 м | |||

| 5 м | |||

| 6 м | |||

| Електроталі | Машинний | ||

| Грейферні лебідки: а) Вантажопідйомних машин, вказаних в п. 1. таблиці б) Стрілових кранів | |||

| Блоки грейферів | |||

| Лебідки для підйому вантажів | Машинний |

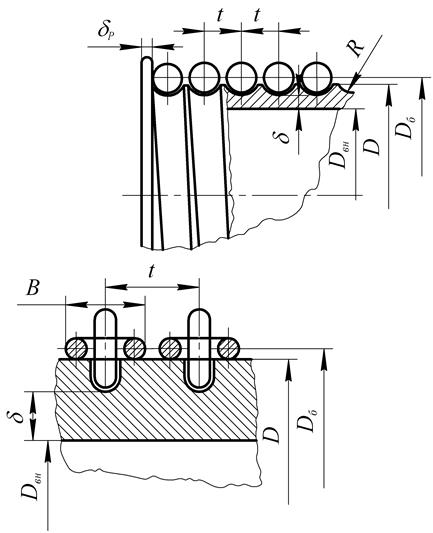

Барабани виконують литими з сірого чавуну або зварними зі сталей Ст. 3 і Ст. 5. Робоча частина барабанів буває гладкою або з гвинтовими канавками для напрямленої навивки каната чи вантажного ланцюга (крім пластинчастих ланцюгів).

Багатошарова навивка допустима тільки на гладкі барабани, при цьому відбувається підвищене зношування канату. Рівномірність укладання канату вимагає застосування спеціальних пристроїв. Для здвоєних поліспастів барабан має гвинтову навивку з одного кінця – праву, з іншого – ліву. Таке розміщення канавок забезпечує чітке вертикальне опускання і піднімання вантажу.

За правилами Держгіртехнагляду одношарові нарізні барабани повинні мати з обох сторін реборди, які підвищуються над навитим шаром канату не менше двох діаметрів канату. Товщину стінок литих барабанів, виходячи з технологічних міркувань, приймають δ = 8…16 мм, зварних – δ = 5…8 мм.

Крок навивки для стальних канатів

мм; (6.2)

мм; (6.2)

для зварних ланцюгів

мм. (6.3)

мм. (6.3)

Радіус канавки

. (6.4)

. (6.4)

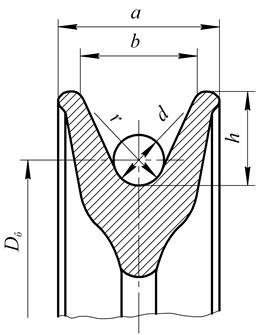

Профілі канавок барабанів для канату та зварного ланцюга показані на рис. 4.

Довжина нарізного барабану Lб повинна бути такою, щоб при нижньому положенні вантажозахватного пристрою на барабані залишались навитими не менше 1, 5 витка канату без врахування витків, що знаходяться під затискним пристроєм.

Рис. 4. Профіль канавок барабанів для канату та зварного ланцюга

Для простого поліспасту

(6.5)

(6.5)

де Zзап = 1, 5…2 – кількість запасних (недоторканних) витків;

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Zдод = 2…3 – кількість додаткових витків для закріплення на барабані вільного кінця тягового органу;

L – канатоємність барабану (робоча довжина канату):

(6.6)

(6.6)

де H – висота піднімання вантажу, м;

Kп – кратність поліспасту.

Для здвоєних поліспастів

(6.7)

(6.7)

де  = 70…150 мм – гладка частина барабану на середині його довжини між правою та лівою нарізками. Повну довжину барабану визначають з урахуванням товщини реборд δ р:

= 70…150 мм – гладка частина барабану на середині його довжини між правою та лівою нарізками. Повну довжину барабану визначають з урахуванням товщини реборд δ р:

(6.8)

(6.8)

Основні розміри профілю канавок блоків (рис. 5) для канатів вибирають з табл. 12.

Таблиця 12

Основні розміри профілю канавок блоків для канатів

| Діаметр канату d, мм | Розміри в мм | |||

| a | b | h | r | |

| 4, 8 | 12, 5 | |||

| 6, 2 | 12, 5 | |||

| 8, 7 | ||||

| 8, 5 | ||||

| 8, 5 | ||||

| 8, 5 | ||||

| 19, 5 | ||||

| 37, 5 | 14, 5 |

Рис. 5. Ескіз профілю канавки блоків

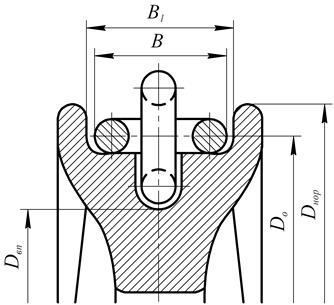

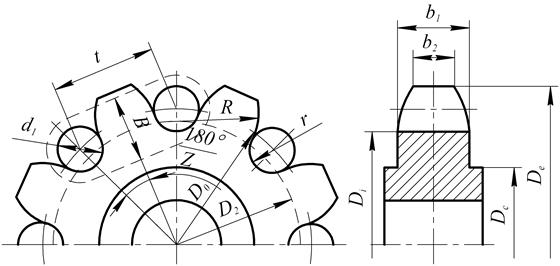

Зірочки для зварних ланцюгів виконують литими з чавуну або сталі. Ланки ланцюга огинаючи обод зірочки укладаються в спеціальні гнізда, виконані по формі ланки ланцюга (рис. 6).

Діаметр ділильного кола, що проходить по центрах прутка ланцюга:

(6.9)

(6.9)

де t – крок ланцюга;

d – діаметр прутка ланцюга;

Z ≥ 6 – кількість гнізд на зірочці.

Крок зірочки

(6.10)

(6.10)

Діаметр западини гнізда

, (6.11)

, (6.11)

де B – ширина ланки ланцюга;

Діаметр зовнішнього кола зірочок:

(6.12)

(6.12)

Ширина дна гнізда в основі

(6.13)

(6.13)

Рис. 6. Ескіз профілю канавки зірочки для зварного ланцюга

Для пластинчастих ланцюгів діаметр ділильного кола зірочок визначають за формулою:

(6.14)

(6.14)

Кількість зубів зірочок Z = 8…12.

Розміри профілю зуба (рис. 7) визначають із наведених нижче залежностей.

Радіус допоміжного кола

(6.15)

(6.15)

Радіус западини зуба

(6.16)

(6.16)

де d 1 – діаметр середньої частини валика ланцюга.

Радіус головки зуба

(6.17)

(6.17)

Діаметр кола вершин

(6.18)

(6.18)

Діаметр кола западин

(6.19)

(6.19)

Діаметр вінця

(6.20)

(6.20)

Ширина основи зуба

(6.21)

(6.21)

де  – відстань між внутрішніми пластинами ланцюга.

– відстань між внутрішніми пластинами ланцюга.

Ширина вершини зуба

(6.22)

(6.22)

Рис. 7. Ескіз вантажної зірочки для пластинчастого ланцюга

7. Далі проводиться перевірка барабана на міцність. Стінки барабану знаходяться в складному напруженому стані, перебуваючи під дією напружень стиску, згину та кручення. В коротких барабанах, довжиною менше трьох діаметрів  напруження згину та кручення не перевищує 10…15% від напружень стиску, тому основним є розрахунок за напруженнями стиску:

напруження згину та кручення не перевищує 10…15% від напружень стиску, тому основним є розрахунок за напруженнями стиску:

(7.1)

(7.1)

де  МПа – середній нормальний тиск на одиницю поверхні барабану, що обмежена кроком навивки t канату;

МПа – середній нормальний тиск на одиницю поверхні барабану, що обмежена кроком навивки t канату;

F 1 – зусилля у набігаючій на приводний барабан гільці;

D – діаметр опорної поверхні барабану та тягового органу;

Dвн = D – 2 δ – внутрішній діаметр барабану;

δ – товщина стінки барабану;

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

– допустиме напруження стиску, МПа.

– допустиме напруження стиску, МПа.

Для сталевих барабанів  де

де  – межа текучості матеріалу.

– межа текучості матеріалу.

Для чавунних барабанів  де

де  – тимчасовий опір згину.

– тимчасовий опір згину.

Довгі барабани, у яких співвідношення  перевіряють за сумарним напруженням:

перевіряють за сумарним напруженням:

(7.2)

(7.2)

Напруження згину стінки барабану:

(7.3)

(7.3)

де  – згинаючий момент від зусилля F 1, що визначається для положення канату на барабані на середині його довжини, Н·м;

– згинаючий момент від зусилля F 1, що визначається для положення канату на барабані на середині його довжини, Н·м;

– осьовий момент опору порожнистого перерізу барабану, м3, де

– осьовий момент опору порожнистого перерізу барабану, м3, де  .

.

Напруження кручення в тілі барабану:

(7.4)

(7.4)

де  , Н·м – крутний момент, що передається;

, Н·м – крутний момент, що передається;

– полярний момент опору перерізу барабану, м3.

– полярний момент опору перерізу барабану, м3.

У випадку, якщо  збільшують товщину стінки барабану та повторюють розрахунки.

збільшують товщину стінки барабану та повторюють розрахунки.

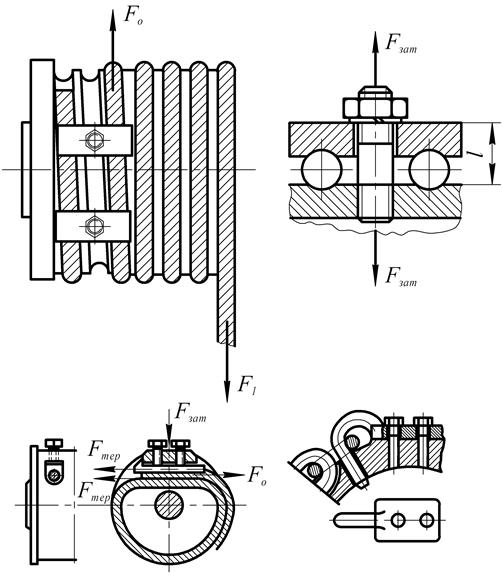

8. Здійснюють розрахунок на міцність деталей кріплення вільного кінця тягового органу до приводного барабану та металоконструкції вантажопідйомної машини, із врахуванням зусилля F0, що прикладене до органу в місці закріплення. Конструкція кріплення тягового органу повинна бути надійною, доступною для огляду, зручною для заміни тягового органу та простою у виготовленні. Нормами Держгіртехнагляду обумовлене кріплення канату на барабані притискними планками або клиновими затискачами. Найбільшого поширення отримало кріплення канату планками, кількість яких  При такому способі кріплення, канат в місці закріплення вкладають через крок, а середню канавку використовують для встановлення кріпильних болтів (шпильок). Кожна притискна планка притискає канат до барабану за допомогою одного - двох болтів або шпильок. Розрахункові схеми кріплення канату до барабану, а також один з методів кріплення зварного ланцюга показані на рис. 8.

При такому способі кріплення, канат в місці закріплення вкладають через крок, а середню канавку використовують для встановлення кріпильних болтів (шпильок). Кожна притискна планка притискає канат до барабану за допомогою одного - двох болтів або шпильок. Розрахункові схеми кріплення канату до барабану, а також один з методів кріплення зварного ланцюга показані на рис. 8.

Зусилля в місці кріплення канату:

(8.1)

(8.1)

де F 1 – зусилля у набігаючій на приводний барабан гільці;

e = 2, 72– основа натуральних логарифмів;

f = 0, 1 – мінімальний коефіцієнт тертя між канатом та барабаном;

α = 3π – мінімальний кут обхвату барабану витками, що не дотикаються, згідно правил Держгіртехнагляду.

Зусилля затяжки кожного болта (шпильки)

Н, (8.2)

Н, (8.2)

де K ≥ 1, 5 – коефіцієнт запасу надійності кріплення канату;

Z – кількість болтів (шпильок), що притискають одну накладку;

– приведений коефіцієнт тертя між канатом та планкою із перерізом канавки у вигляді трапеції;

– приведений коефіцієнт тертя між канатом та планкою із перерізом канавки у вигляді трапеції;

γ ≈ 40° – кут нахилу бічної грані канавки на планці. Для планок з напівкруглою канавкою

α = 3π – кут обхвату канатом барабану у місці кріплення.

Рис. 8. Ескізи та розрахункові схеми кріплення тягового

органу до барабану

Визначають розрахунковий діаметр різьби болтів (шпильок)

(8.3)

(8.3)

де β = 1, 3 – коефіцієнт, що враховує напруження кручення, які виникають в тілі болта від дії моменту тертя у різьбі в процесі загвинчування;

– допустиме напруження розтягу для матеріалу болта (шпильки).

– допустиме напруження розтягу для матеріалу болта (шпильки).

Зовнішній діаметр різьби:

(8.4)

(8.4)

де t – шаг різьби.

Іноді розміри болтів або шпильок вибирають, виходячи з розмірів накладок і поводять їхню перевірку за сумарним напруженням від сили затяжки (з врахуванням кручення) та згинаючого моменту:

(8.5)

(8.5)

де l – плече згину, що дорівнює відстані від точки дотикання головки болта (гайки шпильки) з накладкою до поверхні барабану (рис. 8).

Розрахунковий діаметр різьби  визначають для вибраного за таблицями ГОСТ болта (шпильки). Якщо умова

визначають для вибраного за таблицями ГОСТ болта (шпильки). Якщо умова  не виконується, приймають матеріал болтів з більш високими механічними властивостями. Розміри накладок з напівкруглою затяжною канавкою (рис. 9) наведені в таблиці 13.

не виконується, приймають матеріал болтів з більш високими механічними властивостями. Розміри накладок з напівкруглою затяжною канавкою (рис. 9) наведені в таблиці 13.

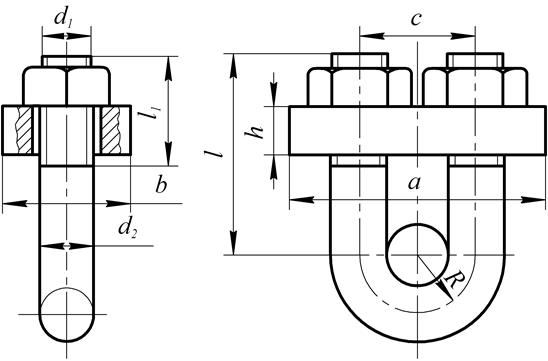

Рис. 9. Ескіз накладки з напівкруглою канавкою

Таблиця 13

Розміри накладок з напівкруглою канавкою, мм

| Діаметр канату d, мм | a | b | c | S | R | e | d |

| 4, 8 | 3, 5 | 2, 5 | |||||

| 6, 2 | |||||||

| 8, 7 | |||||||

| 11, 0 | |||||||

| 13, 0 | |||||||

| 15, 0 | |||||||

| 19, 5 | 11, 5 | 6, 5 |

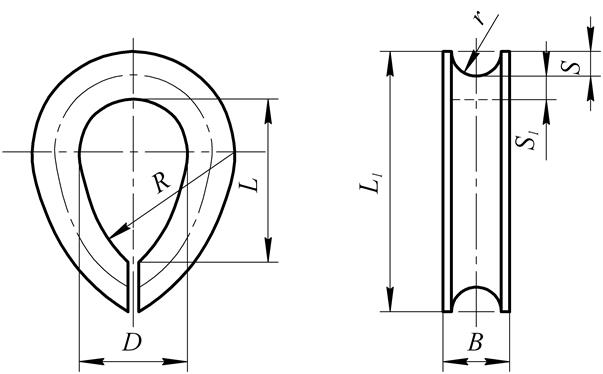

Для кріплення вільного кінця тягового органу до металоконструкції застосовують різні методи, що забезпечують надійність роботи. Кінець сталевого канату часто закріплюють на осі за допомогою петлі, для утворення якої канат огинають по коушу (рис. 10), кінець канату з’єднують з основною гілкою за допомогою затискних планок, запліткою канату або заливкою сплавом свинцю та цинку в конусній втулці. Розміри коуша вибирають з таблиці 14 в залежності від діаметру канату.

Таблиця 14

Коуші для сталевих канатів

| Діаметр канату d, мм | Розміри в мм | |||||||

| D | L | R | B | L 1 | r | S | S 1 | |

| 3, 6…3, 9 | 2, 5 | 2, 5 | ||||||

| 3, 9…4, 7 | ||||||||

| 4, 7…5, 5 | ||||||||

| 5, 5…6, 6 | ||||||||

| 6, 6…7, 8 | ||||||||

| 7, 8…9, 5 | ||||||||

| 9, 5…11 | ||||||||

| 11…13 | ||||||||

| 13…15 | ||||||||

| 15…17 | ||||||||

| 17…18, 5 | ||||||||

| 18, 5…20, 5 |

Рис. 10. Ескіз коуша для сталевого канату

Розміри U -подібних зажимів для сталевих канатів вибирають в залежності від діаметру канату, користуючись таблицею 15 та рис 11.

Рис. 11. Ескіз зажиму для сталевих канатів

Таблиця 15

Розміри U -подібних зажимів

| Діаметр канату d, мм | Розміри в мм | ||||||||

| a | B | c | d 1 | d 2 | l | R | h | l 1 | |

| 8, 8 | 10, 5 | ||||||||

| 16, 5 | |||||||||

| 17, 5 | |||||||||

| 19, 5 |

Корпуса зажимів повинні накладатися на робочу гілку канату. Зажими розміщають на відстанях, рівних 6-и діаметрів канату. Число зажимів призначають залежно від діаметру канату користуючись наступними рекомендаціями:

| Діаметр канату d, мм | До 8 мм | 8…18 | 18…31 |

| Число зажимів |

Далі необхідно визначити діаметр осі кріплення вільного кінця канату з розрахунку її на згин, розглядаючи вісь як балку на двох опорах:

(8.6)

(8.6)

де Мзг – згинаючий момент в небезпечному перерізі, Н·м;

– допустиме напруження згину для матеріалу осі, МПа (сталі Ст. 3, Ст.5).

– допустиме напруження згину для матеріалу осі, МПа (сталі Ст. 3, Ст.5).

|

|