Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Волочение

|

|

Сущность волочения состоит в том, что заготовка (чаще всего в холодном состоянии) протягивается через отверстие в волоке (фильере), поперечное сечение которого меньше поперечного сечения заготовки.

Степень деформации  составляет для сталей 10–19%, для цветных металлов до 36%.

составляет для сталей 10–19%, для цветных металлов до 36%.

,

,

где:  –площадь поперечного сечения заготовки до волочения,

–площадь поперечного сечения заготовки до волочения,

– площадь поперечного сечения заготовки после волочения.

– площадь поперечного сечения заготовки после волочения.

Волочение применяется:

- для изготовления тонкой проволоки, которую нельзя получить прокаткой

(диаметром 10…0, 002 мм);

- для получения тонкостенных труб;

- для калибровки –придания точных размеров и высокого качества поверхности;

- для получения фасонных профилей.

Исходным материалом для волочения являются горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы из стали, цветных металлов и сплавов.

Перед волочением производится отжиг или нормализация для получения мелкозернистой структуры. Окалина, образующаяся в процессе горячей прокатки вызывает быстрый износ волочильного инструмента, поэтому для ее удаления применяется травление в 10–25% растворе серной кислоты. Затем металл подвергают промывке для того, чтобы снять травильный слой. После этого производят заострение концов под молотом или в ковочных вальцах и подают для волочения в волочильные станы. Так как после волочения образуется наклеп, то готовая продукция подвергается отжигу.

Инструментом для волочения является волока или фильер, рис.4. Состоит из обоймы 2, в которую вставлена волока 1. Волока имеет по длине четыре характерные зоны.

Рис. 4. Разрез волоки

I–входной или смазочный конус для введения заготовки в волоку с углом ~40о;

II–рабочий или деформирующий конус с углом 10-24о;

III–калибрующая часть (цилиндрической формы);

IV–выходной конус с углом 45-60о.

Волоки изготовляют из инструментальных сталей и твердых сплавов ВК6, ВК8. Для получения проволоки с диаметром менее 1, 2 мм волоки изготовляют из алмаза.

Волоки с одним глазком называются фильером, с несколькими – волочильной доской.

Максимальное обжатие за одну протяжку ограничено. При этом напряжение волочения  , представляющее собой отношение тянущего усилия к площади поперечного сечения прутка (проволоки) после прохода через волоку, не должно превышать предела прочности материала

, представляющее собой отношение тянущего усилия к площади поперечного сечения прутка (проволоки) после прохода через волоку, не должно превышать предела прочности материала  , т.е.

, т.е.

,

,

где:  . Здесь Р –усилие волочения, Н; F1 –площадь сечения прутка после волочения, мм2.

. Здесь Р –усилие волочения, Н; F1 –площадь сечения прутка после волочения, мм2.

В качестве оборудования для волочения применяют волочильные станы, которые по принципу работы тянущих устройств делятся на две группы:

1) с прямолинейным движением тянущих устройств – цепные, реечные и др.

2) с наматыванием обрабатываемого металла на барабан – барабанные.

Барабанные волочильные станы делятся на станы однократного и многократного волочения, в которых заготовка последовательно проходит через несколько (до 20) волочильных матриц. Схема работы барабанного стана однократного волочения приведена на рис.5.

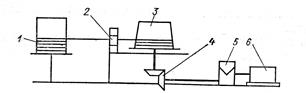

Рис. 5. Схема волочильного стана барабанного типа

В станах однократного волочения имеется вертушка 1 для установки бунта проволоки. Конец проволоки пропускают через волоку 2 и наматывают после закрепления на вращающийся барабан 3. Через коническую зубчатую передачу 4 и редуктор 5 барабан приводится во вращение от электродвигателя 6.

В станах многократного волочения зубчатые передачи подобраны так, что по мере волочения в связи с изменением сечения проволоки скорость вращения каждого последующего барабана возрастает. На станах барабанного типа протягивают проволоку диаметром 0, 002–6 мм и прутки диаметром до 25 мм, сматываемые в бунты. Скорость волочения 6–3000м/мин, диаметр барабанов 150–1000 мм.

Для уменьшения потерь на трение применяются смазки жидкие и твердые. Твердой смазкой служит мыло, жидкой – смесь масла с графитом.

Готовая продукция подвергается контролю. Контролируется ее геометрия, химический состав, механические, технологические и физические свойства, структура и т.д. Трубы дополнительно подвергаются гидравлическим испытаниям.

|

|