Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологические схемы производства цемента

|

|

Цемент - вяжущее вещество, твердеющее в воде и на воздухе.

Получают его мокрым или сухим способами. Сырьевую смесь из известняковых и глинистых пород обжигают во вращающихся или в шахтных печах. При мокром способе сырьевая смесь поступает в печь в виде полужидкой массы (шлама) с содержанием воды 36-45% общего объема массы. При сухом способе сырьевую смесь обычно после сушки измельчают и подают на обжиг в сухом виде.

Производство цемента мокрым способом. Известняк, поступающий из карьера кусками размерами до 1м, дробят в щековых (конусных) а затем молотковых дробилках. В результате размеры кусков не превышают 8-10 мм. Поступающие из карьера куски глины размером до 500 мм измельчают в вальцовых дробилках до размеров не более 100 мм, а затем отмучивают в болтушках или мельницах-мешалках. Получаемый при этом глиняный шлам влажностью 60-70% подают в сырьевую мельницу, где измельчается дробленный известняк. Полученный таким образом шлам подают в шламовые бассейны, где его доводят (корректируют) до заданного химического состава и непрерывно перемешивают для поддержания в однородном состоянии и во избежание оседания.

При пользовании вместо твердого известняка мягкого компонента (мела, мергеля и т.п.) схема приготовления шлама несколько упрощается. Мел дробят в вальцовых дробилках, отмучивают в болтушках или мельницах-мешалках, а затем вместе с глиняным шламом измельчают в сырьевой мельнице. На новых или реконструируемых заводах мягкое сырье перерабатывают в мельницах самоизмельчения или в мельницах-мешалках (иногда непосредственно в карьере) и транспортируют на завод по трубопроводам.

Твердое топливо для обжига шлама поступает со склада в дробилку, а затем в сушильные барабаны (при влажности свыше 12-14%) или непосредственно в сепараторные мельницы для одновременной сушки и помола. Угольный порошок вдувается в так называемый горячий конец вращающейся печи; в другой конец печи подают шлам для обжига. Полученный клинкер охлаждают в холодильники, дробят и подают в бункера цементных мельниц или на склад, где хранят также гипс и добавки, которые также подают в бункера мельниц для совместного измельчения с клинкером. Полученный Цемент направляют в силосы для хранения.

При применении для обжига клинкера и сушки добавок природного газа или мазута процесс подготовки топлива существенно упрощается. Поступивший на завод мазут подогревают до 65-100С и подают к форсункам под давлением 2-2, 5 МПа (20, 4-25, 5кгс/см2), а давление поступившего на завод горючего газа перед подводом к горелкам снижают до 0, 15-0, 4 МПа (1, 5-4кгс/см2).

Производство цемента сухим способом. Поступающие из карьера известняк и глину в процессе дробления подсушивают и измельчают в сырьевой мельнице, приспособленной для одновременной сушки и помола. В последние годы для дробления, сушки и измельчения сырьевых материалов применяют мельницы (АЭРОФОЛ) производительностью до 400 т/ч, в которой находится небольшое количество мелющих тел. Полученную сырьевую смесь корректируют до определенного химического состава и перемешивают сжатым воздухом в смесительных силосах. Далее сырьевую смесь в сухом виде (муку) или после гранулирования с добавкой 12-14% воды в грануляторах обжигают в коротких вращающихся печах. В остальном технологическая схема не отличается от описанной выше схемы производства цемента мокрым способом.

При изготовлении цемента сухим способом сырьевую смесь в печах с конвейерным кальцинаторами и в автоматических шахтных печах обжигают только в виде прочных гранул, содержащих 12-14% воды. При этом расход тепла на обжиг клинкера примерно на 35-40% ниже, чем при мокром способе. Поэтому в последние годы внедряют широко сухой способ: строят технологические линии с суточной производительностью 3-3, 5 тыс. т, создают оборудование для технологической линии на 5 тыс.т.

Для совмещения достоинств сухого и мокрого способов производства иногда применяют так называемый комбинированный способ, при котором сырьевую смесь подготавливают по мокрому способу, а обжигают - по сухому. При этом сырьевые материалы после дробления измельчают с водой; полученный шлам корректируют до надлежащего химического состава и обезвоживают путем фильтрации до влажности 16-19%. Затем отфильтрованный осадок во избежание слипания смешивают с пылью, уловленной из печных газов, разрыхляют и гранулируют при влажности 12-14%. Гранулы подают в короткую вращающуюся печь с конвейерным кальцинатором. В последнее время вместо фильтрации шлам сушат в распылительной сушилке и получаемые мелкие гранулы обжигают в короткой печи.

Независимо от способа производства современный цементный завод оснащают наиболее мощным автоматизированным оборудованием соответственно заданной производительности. Все процессы - транспортирование и складирование сырья, топлива, полуфабрикатов, цемента, загрузка и разгрузка мелющих тел, футеровочные и ремонтные работы - максимально механизированы. При определении производительности агрегатов, составляющих технологическую линию (сырьевая мельница – печь - цементная мельница), принимают минимальное количество унифицированного вспомогательного оборудования. Все это дает возможность автоматизировать основные процессы производства цемента и приблизиться к созданию завода-автомата с применением управляющей всеми процессами электронно-вычислительной машины.

КРУПНЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ БЕТОНА

Общие сведения

Крупный заполнитель (гравий, щебень)представляет собой механическую смесь минеральных частиц изерен размером 5…70 мм, образовавшуюся в результате естественного разрушения массивных горных пород (гшравий) или в результате дробления горных пород (щебень).

Гравий в зависимости от условий образования и залегания могут быть речными, озерными, морскими, горными. Речной, озерный и морской гравий имеют округлую форму зерен, горный гравий содержит остроугольные зерна с шероховатой поверхностью, что обеспечивает их лучшее сцепление с цементным камнем. Однако горный гравий обычно больше загрязнен вредными примесями. Форма зерен щебня остроугольная, поверхность шероховатая, но их стоимость выше, чем у гравия. Щебень получают из магматических (гранит, диабаз), осадочных (известняк, доломит) и метаморфических (кварцит) горных пород.

Крупный заполнитель может быть обогащенным, т.е. с улучшенными качественными показателями, в первую очередь, зерновым составом, что достигается применением специального оборудования. Кроме того, он фракционируется т.е. разделяется на отдельные фракции. Различают следующие фракции крупного заполнителя: 5-10, 10-20, 20-40 и 40-70 мм. Первая цифра означает наименьший размер частиц в данной фракции, а вторая – наибольший размер частиц. При необходимости составляют смеси из двух-трех смежных фракций. Выбор фракции крупного заполнителя для приготовления тяжелого бетона зависит от многих факторов, главными из которых является толщина бетонного изделия и частота армирования ЖБК. Одной из главных характеристик крупного заполнителя является максимальный размер (наибольшая крупность НК) частиц данной фракции.

НК не должна превышать:

− 1/3 наименьшего размера поперечного сечения конструкции (толщины);

− ¾ расстояния между стержнями рабочей арматуры.

В бетоне крупный заполнитель служит материалом для создания жесткого скелета, который повышает плотность и прочность бетона. Кроме того, крупный заполнитель снижает усадку и ползучесть бетона и бетонной смеси.

Зерновой состав назначают также из условия получения наименьшего объема пустот в крупном заполнителе, что обеспечивает наименьший расход цемента при приготовлении бетона. С этих позиций зерновой состав должен соответствовать следующим требованиям (таблица 30).

Прочность крупного заполнителя нормируют с учетом прочности (марки или класса) бетона. Так, прочность щебня из естественного камня должна быть выше прочности бетона не менее чем в 1, 5 раза для бетонов класса ниже В 20 и в 2 раза для бетонов класса В 20 и выше. Крупный заполнитель для тяжелых бетонов должен иметь марку по прочности не ниже 800 – из магматических горных пород, не ниже 600 – из метаморфический горных пород и не ниже 300 – из осадочных горных пород. При этом марка по прочности характеризуется пределом прочности при сжатии исходной горой породы в водонасыщенном состоянии.

Таблица 30 − Зерновой состав крупного заполнителя*

| Размер отверстий контрольных сит | Полный остаток, % по массе |

| d = 5(3) мм | 95…100 |

| d = 10 мм и более | 90…100 |

| 0, 5 (d + Д) для одной фракции | 40…80 |

| 0, 5 (d + Д) для смеси фракции | 50…70 |

| Д | 0…10 |

| 1, 25 Д |

* - зерновой состав фракции менее 5 мм (запесоченность) ограничивается 5 %.

Однако прочность исходной горной породы не дает полного представления о прочности смеси зерен заполнителя, которая определена также крупностью и формой этих зерен. Кроме того. Потребитель, получая готовый щебень, не всегда может получить образцы исходной горной породы для испытания. Поэтому действующие стандарты предусматривают косвенное определение прочности заполнителя путем сжатия (раздавливания) пробы в цилиндре – дробимости. Для соотносительной оценки марки щебня по прочности можно воспользоваться результатами испытаний его дробимости: марка 1400 должна иметь до 12 % раздробленных зерен, марка 1200 – 12…16 %, марка 1000 – 16…20 %, марка 800 – 20…25 %. Марки крупного заполнителя по дробимости Др 8, Др 12, Др 16, Др 20 и т.д. Цифра соответствует процентному содержанию раздробленных зерен при проведении испытаний.

Для бетонов класса В 25 и выше используют заполнитель марок не ниже Др 8, для бетонов класса В 20 – не ниже Др 12, для бетонов класса менее В 20 – не ниже Др 16.

Качество крупного заполнителя для тяжелого бетона определяется также другими характеристиками. Лимитировано содержание зерен слабых (выветрелых) горных пород с пределом прочности менее 20 МПа в щебне: не более 10 5 по массе для обычных бетонов и не более 5 % − для бетонов ответственных сооружений.

Ограничивается содержание зерен пластинчатой и игловатой формы:

− не более 35 % для щебня обычной формы;

− не более 25 % для щебня улучшенной формы;

− не более 15 % для щебня кубовидной формы.

Щебень для тяжелых бетонов должен иметь плотность зерен не менее 1800 кг/м3. Водопоглощение щебня, определяемое открытой пористостью и состоянием поверхности не должно превышать 5 % по массе. Количество вредных примесей (пылевидные, илистые, глинистые). определяемые отмучиванием, не должно превышать 1…3 % по массе. Наличие глины в комках не должно быть более 0, 25 % по массе.

СВОЙСТВА БЕТОННОЙ СМЕСИ И КОРРЕКТИРОВКА СОСТАВА

Общие сведения

Бетонной смесью называется рационально составленная, однородно перемешанная, пластичная при формовании смесь компонентов бетона до начала схватывания и твердения входящего в ее состав вяжущего.

Рационально составленная – значит, что подобраны заполнители непрерывной гранулометрии, обеспечивающие плотную упаковку зерен, а вяжущего и воды взято столько, чтобы тесто заполнило межзерновые пустоты и обволокло тонкой пленкой каждое зерно.

Однородно-перемешанная –смесь во всех участках своего объема имеет одинаковый состав, структуру, строение и свойства, которые должны сохраняться при транспортировке и укладке бетонной смеси в форму.

Пластичная при формовании – значит, что смесь способна растекаться при заданном способе формования, заполняя форму, сохраняя однородность и приобретая сплошность.

Смесь компонентов бетона – компоненты бетона находятся в различных агрегатных состояниях, а твердая фаза имеет размеры от 0, 001 мм (вяжущее вещество) до 70 мм (заполнитель).

Иными словами, бетонная смесь представляет собой специфическую тонко-грубую дисперсную систему, в составе которой имеется ряд других дисперсных систем. Причем в разных системах одно и то же вещество может быть как дисперсной фазой, так и дисперсионной средой (рисунок 33).

Цементное тесто представляет собой истинно дисперсную систему, в которой зерна цемента окружены гидратными слоями и связаны друг с другом молекулярными силами, образуя пространственную структуру. Такая структура устойчива и удерживает в определенном положении зерна песка и крупного заполнителя, а также обладает смазочным эффектом, облегчая скольжение твердых частиц.

| Дисперсная система | = | дисперсная фаза | + | дисперсионная среда |

| Цементное тесто | = | цемент | + | вода |

| Цементно- песчаная растворная смесь (ЦПРС) | = | песок | + | цементное тесто |

| Бетонная смесь | = | щебень | + | ЦПРС |

Рисунок 33 – Бетонная смесь как дисперсная система

Свойства бетонной смеси подчиняются законам реологии, предметом которой является установление взаимосвязи между силами, действующими на реальное тело и вызванными ими деформациями.

С реологией тесно связана тиксотропия – способность тела разжижаться при механических воздействиях и самопроизвольно восстанавливать структуру (загустевать) после их прекращения.

Строение и свойства бетона зависят от удобоукладываемости (формуемости)бетонной смеси, которая оценивается способностью ее, растекаясь, плотно заполнять форму с наименьшими энергетическими затратами при выбранном способе уплотнения без расслаивания. Формуемость определяет плотность и влияет на прочность, проницаемость, истираемость и другие свойства бетона. Удобоукладываемость бетонной смеси оценивается по консистенции, которая характеризуется подвижностью и жесткостью.

Подвижность – способность бетонной смеси растекаться под действием сил тяжести и оценивается по величине осадки отформованного бетонного конуса (ОК). Подвижность является статической характеристикой структурной прочности бетонной смеси.

Жесткость – способность бетонной смеси сопротивляться растеканию при воздействии вибрации. Определяется на вискозиметре по времени (Ж) в секундах. Жесткость является показателем динамической вязкости бетонной смеси при разрушении структуры смеси.

Подвижность и жесткость связаны обратно-пропорциональной зависимостью, и по их показателям назначается марка бетонной смеси по удобоукладываемости (таблица 48).

Таблица 48 – Марки бетонной смеси по удобоукладываемости

| Марка | Ж, с | Марка | Ж, с | OK, см | Расплыв, см |

| СЖ-3 | > 100 | Ж-1 | 5–10 | – | – |

| СЖ-2 | 51…100 | П-1 | < 5 | 1…4 | – |

| СЖ-1 | < 50 | П-2 | – | 5…9 | – |

| Ж-4 | 31…60 | П-3 | – | 10…15 | – |

| Ж-3 | 21…30 | П-4 | – | 16…20 | 26…30 |

| Ж-2 | 11…20 | П-5 | – | > 21 | > 31 |

Удобоукладываемость или консистенция бетонной смеси устанавливается на стадии проектирования состава бетона в зависимости от вида и размеров конструкции, густоты армирования, способа укладки и уплотнения бетонной смеси. Наиболее экономичными являются жесткие смеси за счет меньшего расхода цемента. Консистенция зависит от многих факторов, из которых следует выделить нормальную густоту цементного теста и его объем, количество воды затворения, суммарную поверхность заполнителей, форму зерен и чистоту поверхности. Введение пластифицирующих добавок увеличивает консистенцию бетонной смеси.

Приготовление бетонной смеси производится в бетоносмесителях, типы которых зависят от вида и консистенции бетонной смеси.

Дозирование составляющих бетонной смеси производят по массе, для воды и водных растворов добавок допускается производить дозирование по объему.

При низких температурах окружающего воздуха предусматривается подогрев воды в процессе приготовления смеси и утепление транспортных средств.

Способ уплотнения бетонной смеси зависит от формы, размеров и конфигурации изделий, консистенции бетонной смеси, состава бетона. При этом контролируется степень уплотнения по коэффициенту уплотнения, который представляет собой отношение фактической плотности бетонной смеси к расчетной.

ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА

Общие сведения

Качество бетона и его работа в сооружениях и конструкциях определяется свойствами, важнейшим из которых является прочность.

Под прочностью понимают способность материала сопротивляться разрушению от внутренних напряжений, возникающих под действием внешних нагрузок.

Бетон относится к материалам, которые хорошо сопротивляются сжимающим нагрузкам и усилиям; значительно хуже – растягивающим нагрузкам и усилий. Поэтому строительные конструкции проектируют так, чтобы бетон в них воспринимал сжимающие нагрузки. При необходимости восприятия растягивающих нагрузок и усилий конструкции армируют стальной арматурой, которая и обладает высоким сопротивлением этим нагрузкам.

Прочность бетона является интегральной характеристикой, которая зависит от свойств компонентов бетона, его состава, условий приготовления, твердения, эксплуатации и испытания. В свою очередь, с прочностью бетона связан и ряд других его свойств.

Не вдаваясь в подробности современных представлений о структуре и процессе разрушения бетона, можно выделить следующие основные положения:

– прочность бетона зависит от структуры и свойств цементного камня, который скрепляет зерна заполнителя в монолит. Структура и свойства цементного камня зависят от его минерального состава, водоцементного отношения, тонкости помола цемента, возраста, условий приготовления и твердения, от введенных добавок. Свойства бетона существенно зависят от вида и качества заполнителей. И в тех, и в других случаях прочность бетона может отличаться в 1, 5...2, 0 раза;

– разрушение бетона происходит постепенно. Оно сопровождается перераспределением напряжений и вовлечением в трещинообразование все большего объема материала, вплоть до образования сплошного разрыва, зависящего от формы образца и конструкции, ее размеров и других факторов;

– разрушение бетона при сжатии связано с развитием микротрещин отрыва, направленных параллельно действующему усилию. Происходит кажущееся увеличение объема образца, но в действительности нарушается сплошность материала;

– жидкая фаза бетона оказывает большое влияние на процесс разрушения. Степень влияния этого фактора зависит от скорости приложения нагрузки.

На результат определения прочности бетона влияет много факторов, которые можно разделить на три группы: статистические, технологические и методические.

К статистическим факторам следует отнести колебания активности цемента, его нормальной густоты и минерального состава, качества заполнителей, приводящие к неоднородности структуры бетона. В данном случае качество бетона определяется его средней прочностью и однородностью, которая оценивается по коэффициенту вариации прочности. Для нормирования прочности необходимо использовать стандартную характеристику – класс бетона В.

Класс бетона – это числовая характеристика прочности бетона, принимаемая с гарантированной обеспеченностью (обычно 0, 95). Это значит, что установленная классом прочность бетона обеспечивается не менее чем в 95 случаях из 100.

Установлены следующие классы тяжелого бетона по прочности при сжатии (МПа): В3, 5; В5; В7, 5; B10; B12; B15; В20; B25; B30; В35; B40; В45; В50; В55; В60. Допускается также применение промежуточных классов В22, 5 и B27, 5. Например, класс бетона B20 следует понимать так: с вероятностью 0, 95 при определении предела прочности при сжатии бетона на любом произвольно взятом участке конструкции будет получен результат 20 МПа и более, и лишь в 5% случаев можно ожидать значения менее 20 МПа. Для конструкций, запроектированных без учета возможных колебаний прочности, показатели прочности бетона характеризуются марками.

Марка бетона – числовая характеристика прочности бетона, принимаемая по его среднему значению, т.е. без учета статистического коэффициента вариации.

К технологическим факторам следует отнести факторы, связанные с приготовлением образцов (непараллельность и неплоскостность граней, шероховатость поверхности, возможность расслоения бетона по высоте).

К методическим факторам следует отнести различные аспекты методики испытаний (конструкции и особенности пресса, размеры образцов, скорость нагружения, влажность бетона и др.).

Метод определения прочности бетона испытанием контрольных образцов довольно прост и легко исполним для различных видов силовых воздействий.

С точки зрения соответствия результатов испытаний

Прочность бетона, определенная в лабораторных условиях, может значительно отличаться от прочности бетона, определенной в реальных конструкциях. Это связано со следующими недостатками:

– различие условий формования и твердения бетона в образцах и конструкциях;

– невозможность определить прочность бетона в ранее возведенных конструкциях;

– невозможность достоверно оценить прочность бетона и охарактеризовать дефектность его в различных частях конструкции;

– затрудненность проведения оперативного контроля качества бетона;

– невозможность проведения сплошного контроля качества бетона.

Для уменьшения влияния этих факторов на точность определения прочности бетона применяются наразрушающие методы контроля, основной особенностью которых является оценка качества бетона по косвенной характеристике при наличии соответствующей градуировочной зависимости между изучаемым свойством бетона и косвенной характеристикой. Такими косвенными характеристиками являются: скорость распространения ультразвука в бетоне; величина отскока бойка прибора от поверхности бетона; размер отпечатка на поверхности бетона; усилие местного скола бетона на ребре конструкции и ряд других.

Неразрушающими методами можно определять прочность бетона всех видов ее нормируемого уровня (передаточной, распалубочной, отпускной, марочной), контролировать набор прочности при твердении, а также при обследовании эксплуатируемых зданий и сооружений.

Масштабные коэффициенты для перевода кубиковой прочности к марочной прочности бетона

| Форма и размер образца, мм | Масштабный коэффициент при определении R сж | |

| Куб (ребро) | 0, 85 | |

| 0, 95 | ||

| 1, 00 | ||

| 1, 05 | ||

| 1, 10 |

Полимербетоны – бетоны, в которые вводится заметное количество полимеров, создающих в структуре полимерную фазу, влияющую на строение и свойства композита.

Они делятся на следующие виды:

– полимерные бетоны изготавливаются только на полимерном вяжущем;

– бетонополимеры получают пропиткой полимером готового железобетонного изделия;

– цементно-полимерные бетоны, в которых основным вяжущим является цемент, а полимер в количестве от 1 до 5 % дополняет структуру;

– бетоны, содержащие полимерные материалы – заполнители, фибру, микронаполнители.

Полимербетоны обязательно включают полимерное связующее (5…10 %) – эпоксидные, фурановые, полиэфирные и др. смолы, неорганические заполнители с плотной упаковкой – песок, щебень (90…95 %), а также тонкомолотые наполнители (1…5 %) – кварцевая, карбонатная и диабазовая мука, и пластификаторы (1…5 %).

Большинство смол отверждаются при введении катализаторов. Для эпоксидных смол ЭД-16, ЭД-22, ЭД-20 это ПЭПА (10…15 %), для фурановых это сульфокислоты ФА (20…30 %), для полиэфирных ПН-1, ПН-3, и полиэфиракрилатных МГФ-9, ТМГФ-11 это перекись бензоила, циклогексанон и др.

С повышением температуры скорость отверждения возрастает. Для повышения деформативных свойств в состав смолы вводят добавки пластификаторы – для ЭД ДБФ 15…20 %. Расход смол равен объему пустот в микронаполнителе +10…20 % для обеспечения требуемой подвижности.

Приготовление полимербетонных смесей производят при нормальной температуре в скоростных смесителях, смесь затем быстро укладывается в качественно смазанную форму и виброуплотняется. После тепловой обработке или выдержки при нормальной температуре полимербетон набирает свойства.

Для полимербетонов характерны высокие механические свойства, прочность при сжатии до 100 МПа, при растяжении до 12 МПа, высокая химическая стойкость, водонепроницаемость, низкая истираемость и т.д. Однако стоимость полимерных бетонов в 4…17 раз выше, чем обычного бетона.

Цементно-полимерные бетоны содержат в качестве основного вяжущего цемент с добавлением 1…5 % от массы цемента полимеров в виде эмульсий или водорастворимых смол. При этом происходит рост прочности на 20…30 %, водонепроницаемости на 3…4 марки, морозостойкости, деформативности и т.д. в сравнении с исходным цементным бетоном. В качестве эмульсий могут применяться латексы СКС и др., ПВА, акрилаты в комплексе со стабилизаторами и инициаторами твердения. В качестве водорастворимых смол используют ДЭГ-1, ТЭГ-17, С-89, фуриловый спирт и др. в комплексе с отвердителем.

Такие бетоны обладают самой низкой стоимостью из всех видов полимербетонов за счет небольшого содержания полимеров, и повышенной эффективностью.

Бетонополимеры получают путем сушки, вакуумирования и пропитки мономерами с их последующей полимеризацией. За счет заполнения пор бетона изменяются свойства его структуры. Повышается коррозионная стойкость, повышается прочность до 200 МПа (в 2…10 раз) и т.д. Полимер, отвержденный в порах бетона работает как дисперсная арматура при условии хорошего сцепления с цементной матрицей.

Для пропитки могут использоваться различные материалы с оптимальной вязкостью. При высокой вязкости не пропитываются мелкие поры, при низкой – мономер не удерживается в крупных порах. При необходимости закрыть доступ воды и газов в тело бетона, он пропитывается органическими жидкостями типа петролатума, битума. Последующая обработка не требуется, а глубина пропитки составляет 1…3 см. Для изменения структуры и свойств используют жидкие мономеры – метилметакрилат, стирол, эпоксидные полимеры и др с последующим отверждением под действием высоких температур (70…120 оС) или инициаторов твердения. Глубина пропитки достигает 10…20 см, для полной пропитки требуется мономера 2…5 % от массы бетона. Иногда применяют пропитку бетона мономерным газом (стирольный), который при последующей обработке также полимеризуется в порах.

Полимербетоны подразделяются на 3 вида:

– полимерные бетоны, в которых связующим является полимер;

– цементно-полимерные бетоны, в которых полимер играет роль дополнительного связующего, а основным вяжущим является портландцемент;

– бетонополимеры, технология для которых подразумевает пропитку открытой пористости рядового бетона полимерами.

ГАЗОБЕТОН

Общие сведения

Газобетон относится к одной из разновидностей ячеистого бетона, которые образуют своеобразную структуру макропор (ячеек), равномерно распределенных в объеме бетона и разделенных друг от друга тонкими, но достаточно прочными перегородками (мембранами). Макропоры имеют диаметр 0, 5…2, 0 мм.

В зависимости от назначения ячеистые бетоны делят на теплоизоляционные, конструктивно-теплоизоляционные и конструктивные (таблица 51), а также на специальные (жаростойкие, акустические).

Таблица 51 – Основные характеристики ячеистых бетонов*

| Бетон | Марка бетона по плотности, кг/м3 | Марка бетона по прочности, М | Класс бетона по прочности, В | Марка бетона по морозостойкости, F |

| Теплоизоляционный | 10, 15 | 0, 35 0, 75 0, 75; 1, 00 | – – – | |

| Конструктивно-теплоизоляционный | 15, 25 25, 35 35, 50 50, 75 | 1, 0; 1, 5 1, 5; 2, 5 2, 5; 3, 5 3, 5; 5, 0 | 15, 25 15, 25, 35 15, 25, 35 15, 25, 35 | |

| Конструктивный | 75, 100 100, 150 150, 200 | 5; 7, 5 7, 5; 10 10, 15 | 15, 25, 35 15, 25, 35 15, 25, 35 |

* после тепловлажностной обработки ТВО ячеистые бетоны неавтоклавного твердения должны иметь прочность при сжатии не менее 70 % от марочной прочности.

Производство газобетона сопровождается выраженным эффектом вспучивания исходной бетонной массы. Вспучивание чаще всего достигается искусственно за счет введения в состав бетонной смеси газообразователей.

В качестве газообразователя применяют тонкоизмельченный алюминиевый порошок (пудру), реже пергидроль H2O2.

Образование газа в первом случае происходит в результате взаимодействия алюминиевой пудры Al с известью, образующейся при гидратации портландцемента и образование при этом водорода

3Ca(OH)2 + 2Al + 6H2O = 3CaO∙ Al2O3∙ 6H2O + 3H2↑ .

Выделяющийся водород частично теряется при перемешивании, но большая часть (70…85 %), расширяясь, вспучивает бетонную смесь. Вспучивание происходит интенсивнее, если в смесь добавить известь-пушонку. Важно, чтобы максимальное газовыделение происходило в момент структурообразования смеси, характерной особенностью которого является ее способность удерживать образующиеся газы и сохранять вспучиваемость.

Образование газа во втором случае происходит за счет разложения пергидроля в щелочной среде с образованием кислорода

H2O2 = 2H2O + O2↑ .

Изготовление газобетона может происходить по литьевой или вибрационной технологии. По литьевой технологии водотвердое отношение В/Т смеси находится в пределах 0, 50…0, 60, по вибрационной технологии – 0, 35…0, 45. На большинстве заводов по производству газобетонных изделий нашел распространение литьевой способ с резательной операцией. Приготовление газобетонной смеси производится в следующей последовательности. Сначала вяжущее вещество с кремнеземистым компонентом перемешивается всухую. В качестве кремнеземистого компонента используют кварцевый песок с содержанием 80…85 % SiO2 и удельной поверхностью не менее 2000 см2/г. Вместо песка можно использовать маршалит, золу-унос ТЭС, молотые шлаки. После получения однородной сухой массы в нее вводят воду и в течение 2-3 мин перемешивают до получения однородной массы с последующим введением водной суспензии алюминиевой пудры или 80 %-го раствора пергидроля. Готовую смесь заливают в форму, где и происходит ее вспучивание. Для лучшего вспучивания желательно, чтобы смесь имела повышенную температуру. При использовании вибрационной технологии смесь уплотняется в формах на виброплощадках. На завершающей стадии формы со смесью направляются на предварительную выдержку. Образующаяся горбушка, выходящая за пределы формы, удаляется. Массив разрезается на изделия заданных размеров. Твердение может происходить в автоклавах и при нормальном давлении.

СТРОИТЕЛЬНЫЕ РАСТВОРЫ

Общие сведения

Строительные растворы относятся к композиционным каменным материалам, как и бетоны, только в них отсутствует крупный заполнитель. Рассматривая раствор как мелкозернистый бетон, следует помнить, что растворы отличаются большей удельной поверхностью заполнителей, растворные смеси укладываются тонким слоем без значительного уплотнения и, как правило, на пористое основание, способное отсасывать воду из них. Чтобы обеспечить однородность, пластичность и водоудерживающую способность растворной смеси при минимально возможном расходе вяжущего вещества применяют минеральные или органические пластификаторы. Необходимо учитывать, что избыточное количество вяжущего и минерального пластификатора в составе раствора увеличивает его водопотребность и усадку при твердении.

Растворные смеси с малой водоудерживающей способностью склонны к расслоению, что нарушает однородность смеси и понижает прочность раствора. Лучший состав и качество растворной смеси достигаются в том случае, когда пустоты в песке заполнены тестом из вяжущего вещества, воды и добавок, а поверхность зерен песка покрыта тонким слоем этого теста.

Строительный раствор – искусственный каменный материал, получаемый в результате твердения смеси вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающих свойства строительных растворных смесей и растворов. Данная смесь до начала схватывания вяжущего вещества называется строительной растворной смесью.

Классифицируют строительные растворы по:

– плотности (тяжелые растворы с плотностью ≥ 1500 кг/м3 и легкие растворы с плотностью < 1500 кг/м3);

– виду вяжущего (цементные растворы, известковые растворы, гипсовые растворы, смешанные растворы);

– назначению (кладочные растворы, отделочные растворы и специальные растворы).

К материалам, применяемым для изготовления строительных растворов (вяжущее вещество, мелкий заполнитель, вода, добавки), предъявляются соответствующие требования.

Вяжущее вещество. Вид вяжущего вещества зависит от условий работы и прочности раствора. Марка вяжущего по прочности должна быть больше марки раствора в 3-4 раза. Применяются портландцемент для строительных растворов, воздушная известь, гипсовые вяжущие вещества, смешанные вяжущие вещества. Воздушную известь вводит в виде известкового теста, иногда используют молотую негашеную известь.

Мелкий заполнитель. Для тяжелых растворов лучше применять кварцевый песок; для легких растворов – пески из пемзы, туфа, ракушечника, керамзита. Для кладочных растворов применяются пески размером зерна ≤ 2 мм, для бутовой кладки ≤ 5 мм, для штукатурных растворов ≤ 1, 2 мм. Для растворов марки М100 и выше пески должны удовлетворять тем же требованиям, что и для изготовления тяжелых бетонов.

Вода не должна содержать вредных примесей: растворимых солей, сульфатов и хлоридов.

Специальные добавки. Пластификаторы снижают расход вяжущего вещества, придают смесям необходимую пластичность и повышают ее водоудерживающую способность. Для этого применяются неорганические тонкодисперсные порошки (глина, известь, молотые шлаки, зола, тонкомолотый трепел и диатомит) и органические поверхностно активные вещества (ЛСТ, СНВ, мылонафт).

Кладочные строительные растворы предназначены для надежного соединения между собой отдельных элементов кладки, равномерного распределения нагрузки в ней и монтажа стен из панелей и блоков.

Цементные растворы применяют для подземной кладки и кладки ниже гидроизоляционного слоя. Цементно-известковые и цементно-глиняные растворы используются как в подземных, так и наземных частях зданий и сооружений. Известковые растворы используются в наземных частях зданий с небольшими нагрузками.

Кладочные растворные смеси и растворы должны обладать рядом свойств, главными из которых являются удобоукладываемость, водоудерживающая способность и прочность при сжатии.

Удобоукладываемость – способность растворной смеси распределяться на основании тонким однородным слоем, прочно сцепляющимся с поверхностью. Характеризуется подвижностью, которая определяется по глубине погружения конуса в исследуемую растворную смесь.

Водоудерживающая способность – способность растворной смеси не расслаиваться при транспортировании и сохранять достаточное количество воды в тонком слое смеси, уложенной на пористое основание.

Прочность при сжатии. На прочность кладочного раствора, работающего на плотном основании, влияют те же факторы, что и для бетонов, т.е. активность вяжущего и водоцементное отношение согласно закону прочности раствора

R p = 0, 4 R ц (Ц/В – 0, 3). (47)

Прочность растворов, уложенных на пористое основание, повышается примерно в 1, 5 раза за счет уменьшения воды и уплотнения раствора при твердении по сравнению с растворами, уложенными на плотное основание. После отсоса части воды в растворной смеси устанавливается постоянное водоцементное отношение.

Прочность раствора R р (МПа), работающего на пористом основании, определяется в зависимости от расхода вяжущего вещества Ц (т/м3), его активности R ц и крупности песка k

R р = k · Rц (Ц – 0, 05) + 4, (48)

где k – коэффициент крупности песка, зависящий от качества песка: для крупного песка – 2, 2; песка средней крупности – 1, 8; мелкого песка – 1, 4.

Установлены марки раствора по прочности М4, М10, М25, М50, М75, М100, М150, М200. При возведении стен из панелей, крупных блоков к обычной каменной кладке в зимнее время без устройства тепляков марку строительного раствора повышают на одну ступень. При отрицательных температурах для сохранения жидкой фазы и продолжения реакции гидратации в состав строительного раствора вводят химические противоморозные добавки (поташ, нитрит натрия, хлористые соли и др.). Для монтажных растворов минимальная марка по прочности М100.

По морозостойкости кладочные растворы классифицируются на марки (F 10, F 15, F 25, F 35, F 50, F 100, F 150, F 200, F 300).

ЧЕРНЫЕ МЕТАЛЛЫ

Общие сведения

Металлы – вещества, обладающие металлическим блеском, пластичностью, высокой прочностью, электро- и теплопроводностью, ковкостью и свариваемостью.

Атомы в твердых телах стремятся к такому расположению в пространстве, чтобы энергия их взаимодействия была минимальной. Этому способствует определенный порядок в пространственном размещении частиц, определяемый понятием кристаллическая решетка. Важнейшей особенностью кристаллического состояния является упорядоченное расположение частиц вещества. Если вписать кристаллическую решетку в систему координат, то по расстоянию между ближайшими частицами в кристалле и углам между осями координат можно рассчитать взаимное расположение частиц в твердом теле. Для изучения кристаллического строения можно выделить элемент объема из минимального количества частиц (атомов), многократным переносом (трансляцией) которого в пространстве можно построить весь кристалл.

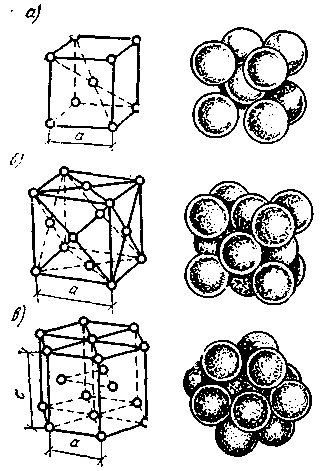

Такой элементарный объем, который характеризует особенности строения данного типа кристалла, называется элементарной ячейкой. (рисунок 49).

Рисунок 49 − Основные виды элементарных ячеек кристаллических решеток металлов

а) объемно-центрированная кубическая кристаллическая ячейка;

б) гранецентрированная кубическая кристаллическая ячейка;

в) гексагональная кристаллическая ячейка

Наиболее распространенные кристаллические решетки:

− объемно центрированный куб (ОЦК);

− гранецентрированный куб (ГЦК);

− гексагональная плотноупакованная кристаллическая решетка (ГПУ) и неплотно упакованная кристаллическая решетка.

Менее распространены ромбоэдрическая, тетрагональная и более сложные кристаллические решетки.

Кристаллические решетки характеризуются следующими основными параметрами (таблица 54):

− период решетки – расстояние между центрами двух соседних частиц (атомов, ионов) в элементарной ячейке решетки (а, в, с) – межплоскостное расстояние а, которое выражается в ангстремах (1Å = 10-8 см);

− атомный радиус – половина межатомного расстояния между центрами ближайших атомов в решетке при нормальной температуре и атмосферном давлении. Он не является постоянной величиной и зависит от ряда факторов, важнейшими из которых являются координационное число и тип химической связи между атомами в кристалле;

− энергия кристаллической решетки – энергия, выделяющаяся при образовании кристаллов из ионов, атомов или других частиц, образующих кристалл, когда исходное состояние этих частиц газообразное. От ее величины зависят температура плавления, модуль упругости, прочность, твердость. Увеличение валентности атомов приводит к увеличению энергии решетки;

− координационное число К (плотность) – количество атомов, находящихся на наиболее близком и равном расстоянии от любого выбранного атома в решетке;

− базис решетки – количество атомов, приходящихся на одну элементарную ячейку решетки.

Таблица 54 – Характеристики кристаллической решетки

| Тип кристаллической решетки | Обозначение | К | Базис |

| Кубическая простая | К | ||

| Объемно центрированный куб | ОЦК | ||

| Гранецентрированный куб | ГЦК | ||

| Гексагональная плотноупакованная | ГПУ |

Плотность упаковки атомов в разных плоскостях и по разным направлениям в кристалле разная. Поэтому и свойства кристаллического тела в разных направлениях разные – анизотропия.

Частицы вещества в кристаллической решетке удерживаются за счет электрических связей:

− ионная связь – кристаллы состоят из разноименно заряженных ионов (Na, Cl). Такие кристаллы отличаются хрупкостью;

− ковалентная связь (атомные кристаллы) – обобществление валентных электронов соседних атомов (алмаз; карбиды Fe3C, SiC; нитриды). Свойства тел с такой связью могут сильно различаться. Как правило, они имеют малую плотность, обладают высокой хрупкостью, иногда высокой твердостью;

− полярная связь (молекулярные кристаллы). Такой связью обладают водород, азот, углекислота, вода в твердом закристаллизованном состоянии;

− металлическая связь. Кристаллы с такой связью имеют высокую прочность, металлический блеск, высокие показатели электро- и теплопроводности.

Кристаллизация протекает в результате переохлаждения расплава, температура которого зависит от скорости охлаждения. Размер кристаллов также зависит от степени переохлаждения расплава.

Для металлов характерна перекристаллизация в твердом состоянии − полиморфизм. Это явление имеет большое практическое значение: благодаря полиморфизму железа возможно широкое изменение свойств стали посредством термической обработки (закалки, отжига).

Условия кристаллизации влияют на правильность геометрических форм кристаллов. Реальные кристаллы не имеют правильного, идеального регулярного расположения атомов в решетке. В них встречаются дефекты – различные несовершенства.

В зависимости от размеров, формы и пространственного расположения различают следующие дефекты.

Объемные дефекты, имеющие значительную протяженность во всех направлениях (усадочные; газовые раковины; трещины, образовавшиеся на различных стадиях технологии слитков, отливок или при дальнейшей обработке).

Поверхностные дефекты – нарушение порядка расположения атомов в местах стыка сросшихся при кристаллизации зерен. Нарушение порядка в пограничных зонах зерен обычно усугубляется скоплением в этих участках различного рода посторонних включений (шлак и др.). Однако и внутри зерна никогда не наблюдается идеальное строение кристаллической решетки. Установлено, что каждое зерно состоит из отдельных элементов-блоков, размер которых колеблется в пределах 10-3…10-5 см. Отдельные блоки повернуты друг относительно друга на углы порядка нескольких минут. Более крупные образования из нескольких блоков образуют субзерна (фрагменты) – повернуты на несколько градусов. К поверхностным дефектам относятся также и дефекты упаковки.

Точечные дефекты, когда отдельные узлы решетки могут быть не заняты атомами (вакансии), отдельные атомы могут оказаться в межузлиях (дислоцированный атом) или наблюдается появление атомов внедрения или замещения (примесные атомы).

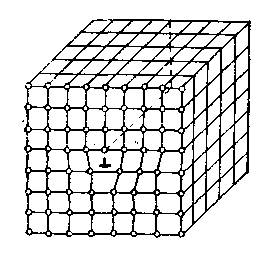

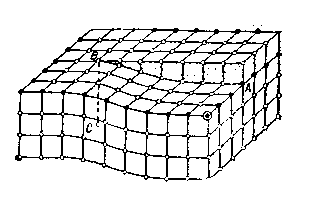

Линейные дефекты (дислокации) – смещение рядов атомов по отношению к их правильному расположению в кристаллической решетке. Разновидностями линейных дислокаций (рисунок 50) являются краевые, винтовые (рисунок 51) и смешанные дислокации.

Рисунок 50 − Линейная дислокация в кристаллической решетке

Рисунок 51 − Винтовая дислокация в кристаллической решетке

В чистом виде металлы не применяются в строительной технике. основными недостатками чистых металлов является большая деформативность и пластичность. В соединениях с другими элементами металлы способны образовывать сплавы.

Сплавы – металлические вещества с характерными свойствами металлов, получаемые при затвердевании жидких расплавов. Помимо сплавления сплавы можно получить спеканием, электролизом и др.

В отличие от чистых металлов сплавы обладают более широким диапазоном свойств, и именно они применяются в промышленности. Сплав образуется из соответствующих компонентов, в качестве которых могут применяться чистые элементы и устойчивые химические соединения. При кристаллизации сплавов могут образовываться следующие основные твердые фазы: твердые растворы, химические соединения, механические смеси.

Процесс кристаллизации металла из расплава легко представить на диаграмме состояния однокомпонентной системы, которая имеет одну критическую точку – температуру кристаллизации.

При кристаллизации расплава наблюдается как минимум две критические точки (температуры начала и окончания кристаллизации). Это можно рассмотреть на диаграмме состояния двухкомпонентной системы. Линии ликвидуса и солидуса.

Сплавы в зависимости от состава, условий образования могут быть в различных состояниях (твердые растворы, химические соединения, механические смеси).

Твердые растворы. Наиболее распространенная фаза в металлических сплавах. Особенность строения – наличие в их кристаллической решетке разнородных атомов при сохранении типа кристаллической решетки растворителя. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают 2 типа твердых растворов: растворы замещения и растворы внедрения.

Химические соединения. Они образуются в результате химического взаимодействия компонентов, при этом атомы располагаются в строгом порядке и количественном соотношении. Например, в сплавах железа образуется карбид железа (цементит) Fe3C. Как правило, это твердые, прочные, но хрупкие вещества. Наличие их в сплаве ведет к его упрочнению с одновременным понижением пластичности и ударной вязкости.

Химические соединения металлов делятся на две группы.

1 группа − соединения с нормальной валентностью, которые дают металлы с типичными неметаллами (О, S, Cl). Такими соединениями являются оксиды, сульфиды, хлориды. В сплавах такие соединения находятся в виде так называемых неметаллических включений.

2 группа – металлические соединения. Наиболее важные из них – фазы внедрения и электронные соединения. Отличаются разнообразием типов межатомных связей (металлической, ковалентной, ионной) с преобладанием металлической связи.

Механические смеси. Они образуются путем срастания кристаллов между собой при раздельной кристаллизации компонентов. Каждый из компонентов сохраняет свои специфические свойства. Структура сплава состоит из кристаллов веществ А и В, связь между которыми осуществляется по границам зерен. Свойства сплавов − средние значения.

Железо – серебристо-белый металл. В технически чистом железе примесей 0, 10…0, 15 %. Свойства зависят от степени его чистоты. Для технически чистого железа tпл = 1539 оС. Твердость невысокая НВ = 80. Железо обладает хорошей пластичностью.

Сталь представляет собой сплав железа и углерода С с количеством углерода до 2, 14 %. Сталь обладает пластичностью и упругостью. В зависимости от содержания углерода различают стали следующих видов.

Углеродистая сталь. Содержит только нормальные примеси (Si, Mn, P, S, O):

− низкоуглеродистая сталь содержит углерода менее 0, 3 %. Она обладает высокой пластичностью и идет на изделия, изготовляемые штамповкой;

− среднеуглеродистая сталь содержит углерода от 0, 30 до 0, 65 %. Кроме пластичности она обладает твердостью и прочностью. Из нее в основном изготовляют прокатные изделия;

− высокоуглеродистая (инструментальная) сталь содержит углерода от 0, 65 до 1, 50 %. Она обладает высокой твердостью, но является весьма хрупкой и идет на изготовление инструментов.

Легированная сталь кроме нормальных примесей содержит и другие добавки (Ni, Cr, W, V, Mo, Ni, Fl и др.). Количество добавок изменяется в больших пределах (2…10 %). К ним относятся и нержавеющие стали, которые содержат легированных добавок более 10 %.

Процесс получения стали связан с уменьшением количества углерода и примесей в чугуне путем окисления кислородом воздуха или кислородом, содержащимся в железной руде, до таких соединений, которые могут быть переведены в шлак или удалены из чугуна в газообразном состоянии.

Окисление примесей происходит при участии закиси железа по схемам

2Fe + O2 = 2FeO.

C + FeO = CO + Fe.

Mn + FeO = MnO + Fe.

Si + 2FeO = SiO2 + 2Fe.

2P + 5FeO = P2O5 + 5Fe.

Наличие извести в шлаке способствует удалению серы:

FeS + CaO = CaS+FeO.

В конце процесса окисления сталь содержит большое количество закиси железа, которая вредна, так как повышается хрупкость. Чтобы избавиться от нее, необходимо после окисления провести раскисление. Для этого применяют ферросплавы, а также алюминий.

Mn + FeO = MnO + Fe.

Si + 2FeO = SiO2 + 2Fe.

2Al + 3FeO = Al2O3 + 3Fe.

Образовавшиеся оксиды всплывают и удаляются вместе со шлаком.

В зависимости от полноты проведения процесса раскисления жидкого металла различают:

− спокойную сталь, получающуюся при полном раскислении и застывании металла без выделения газа; такая сталь в слитке имеет плотное и однородное строение;

− кипящую сталь, получающуюся при неполном раскислении. В этом случае в процессе застывания закись железа продолжает реагировать с углеродом металла, выделяя оксид углерода в виде пузырьков. Этот процесс продолжается до выделения большей части газа; часть его еще остается в металле и при охлаждении образует газовые пузыри. При этом образуются зоны ликвации, которые характерны неравномерным распределением вредных примесей, что приводит к снижению качества стали. Достоинства кипящей стали – хорошая свариваемость, улучшение процесса обработки и более низкая стоимость.

− полуспокойная сталь занимает промежуточное положение между спокойной и кипящей сталями.

В строительных конструкциях сталь подвергается различным видам механического воздействия: растяжению, сжатию, удару. Поэтому при расчете строительных конструкций необходимо знать механические характеристики стали, определяемые по результатам испытаний образцов стали на растяжение, твердость и ударную вязкость.

Области применения алюминиевых сплавов в строительстве.

|

|