Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Минск 2015

|

|

Цель работы:

1. Освоение методики диагностирования двигателя внутреннего сгорания;

2. Диагностирование цилиндро-поршневой группы двигателя трактора Т-170.

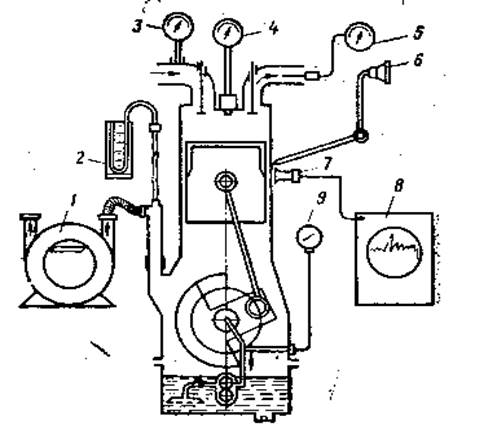

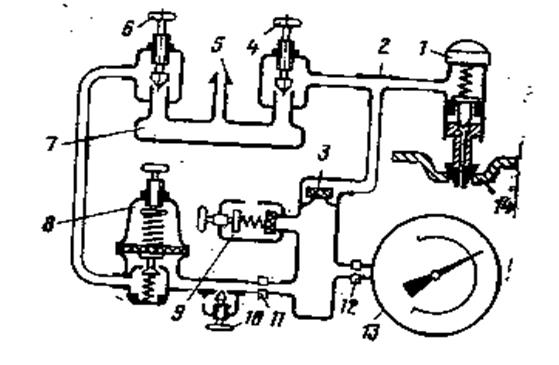

Общая схема диагностирования дана на рис. 1.

Рис. 1. Схема размещения приборов для диагностирования технического состояния цилиндро-поршневой группы деталей двигателя:

1 – газовый счетчик; 2 – пьезометр; 3 – вакуумметр; 4 – компрессометр; 5 – термометр; 6 – фонендоскоп; 7 – шумометр; 8 – осциллоскоп; 9 – масляный манометр.

Общее определение технического состояния цилиндро-поршневой группы производится двумя основными методами; замера герметичности надпоршневого пространства, являющейся функцией степени износа деталей и регистрацией и оценкой шумов и вибрации. Помимо этих основных методов, существуют и другие: анализ содержащихся в картерном масле продуктов износа, определение количества прорвавшихся в картер газов и расхода картерного масла на угары и т. п.

Герметичность надпоршневого пространства замеряется следующими способами: путем регистрации количества (давления) прорвавшихся в картер двигателя газов; по степени разряженности во впускном трубопроводе; по давлению газов в цилиндрах в конце такта; по величине утечки сжатого воздуха из цилиндров.

Определение технического состояния цилиндро-поршневой группы по давлению газов в картере является хотя и не очень точным, но достаточно широко известным способом. Применяются водяные пьезометры, малогабаритные тензометрические датчики и устанавливаемые на маслозаливное отверстие газовые расходомеры типа КИ-4887-1, СПГ ЭКГФ-8 и ГКФ-6.

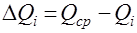

Прибор КИ-4887-1 позволяет определить количество попадающих в картер двигателя газов. Он устанавливается (рис. 2) на прогретый и доведенный до нормальной частоты вращения двигатель, в котором отверстия под масломерный щуп и сапун закрыты герметичными пробками.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Принцип работы прибора заключается в установлении зависимости количества проходящих через дроссельный расходомер газов от сечения дросселирующего отверстия 3 при заданном перепаде давлений в дифференциальном манометре, образованном заполненными водой сверлениями, расположенными расположенными в изготовленном из прозрачного материала корпусе 7.

При работе прибора его эжектор 16 устанавливается на выпускную трубу 17 двигателя, а корпусный наконечник 13 вставляется в маслозаливную горловину 12 картера двигателя, после чего снимается пробка 14. Поворотом дросселя 11 добиваются совпадения уровней воды в крайних сверлениях, после чего поворотом втулки 2 за маховик устанавливается уровень воды в среднем сверлении на 15 мм выше, чем в первом.

Количество прорвавшихся в картер газов устанавливается по делениям на шкале 8. Предельно допустимое количество прорвавшихся в картер газов, превышение которого свидетельствует о неисправности двигателя, приводится в справочных таблицах. При диагностировании отдельного цилиндра для определения количества прорвавшегося в картер газа  газа можно пользоваться формулой:

газа можно пользоваться формулой:

,

,

где  – среднее количество газа, попавшего в картер при последовательном декомпрессировании всех цилиндров; Qi – количество газа, попавшего в картер при декомпрессировании диагностируемого цилиндра.

– среднее количество газа, попавшего в картер при последовательном декомпрессировании всех цилиндров; Qi – количество газа, попавшего в картер при декомпрессировании диагностируемого цилиндра.

Для замера разряжения во впускном трубопроводе вакуумметр устанавливается во впускном трубопроводе, его показания регистрируются при прокручивании на холостом ходу коленчатого вала со включенным зажиганием.

Рис. 2. Схема работы (а) и включения (б) индикатора КИ-4887:

1 – сверления в корпусе, сообщающиеся между собой в нижней части; 2 – втулка дросселирующего устройства; 3 – дросселирующее отверстие; 4 – заслонка; 5 – впускной патрубок; 6 – калибровочное отверстие; 7 – корпус прибора; 8 – шкала; 9 – распорная пружина; 10 – выпускной патрубок; 11 – дроссель; 12 – маслозаливная горловина двигателя; 13 – конусный наконечник; 14 – пробка; 15 – соединительная муфта; 16 – эжектор; 17 – выпускная труба двигателя; 18 – штуцер рессивера.

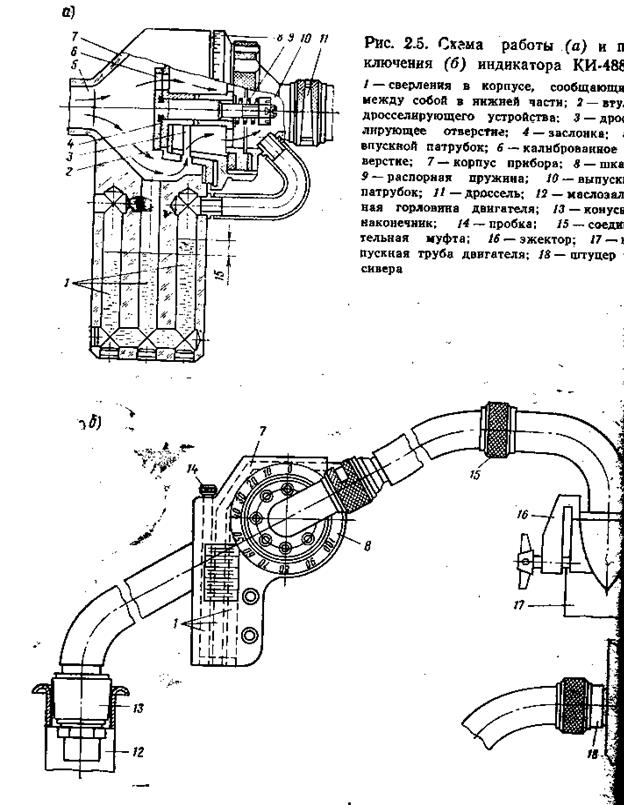

Для установления величины компрессии в цилиндрах дизельного двигателя используются устанавливаемые на двигатель вместо форсунок компрессиометр КИ-861, обеспечивающий погрешность не выше 4%, а также компрессиометры 179 и НИИАТ-424.

Компрессиометр 179 (рис. 3) в основном применяется для диагностирования карбюраторных двигателей. С этой целью его наконечник 4 вставляется в отверстия для свечей последовательно у всех цилиндров с одновременной фиксацией величины компрессии, получаемой при проворачивании двигателя стартером. Колебания компрессии между всеми цилиндрами двигателя не должны превышать 0, 1МПа для карбюраторных и 0, 2 МПа для дизельных двигателей. Полученные величины максимальной компрессии сравниваются с номинальными.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Рис. 3. Компрессиометр 179:

1 – корпус; 2 – манометр; 3 – трубка; 4 – наконечник; 5 – золотник.

Для определения относительной неплотности цилиндров применяются пневматические калибраторы (рис. 4). Принцип работы калибратора основан на том, что пропускание воздуха через суммарную неплотность цилиндра является функцией площади сечения калибровочного отверстия, давления в рабочей Рраб и давления в измерительной Ризм камерах прибора. Относительная неплотность определяется по формуле

,

,

где f 1 – измеряемая относительная неплотность; f 0 – площадь сечения калибровочного отверстия; К – коэффициент пропорциональности, зависящий от величины Рраб и Ризм.

На практике относительная неплотность определяется с помощью тарировочной кривой (рис. 4).

Рис. 4. Принципиальная схема и тарировочная кривая пневматического калибратора;

1 – редуктор (регулятор рабочего давления); 2 – манометр; 3 – рабочая камера; 4 – калибровочное отверстие; 5 – измерительная камера; Рраб – рабочее давление; Ризм – измеряемое давление; 6 – наконечник.

Типичным представителем диагностических приборов, применяемых с этой целью, является прибор К-69М (рис. 5). Прибор позволяет определить техническое состояние цилиндров, поршневых колец, прокладок головок цилиндров диаметром до 130 мм, а также клапанов автомобильных и карбюраторных двигателей на основе измерения давления, заключенного в надпоршневом пространстве воздуха, которое уменьшается за счет утечки воздуха через зазоры между деталями.

Прибор работает следующим образом. Сжатый воздух через впускной штуцер 5 и коллектор при открытом вентиле 6 и закрытом вентиле 4 поступает в редуктор 8, проходит через калибровочное отверстие 11 и поступает в манометр 13 через демпфер 12. Далее воздух через обратный клапан 3 и тройник 2 подается в испытательный наконечник 1, с помощью которого он направляется в цилиндр двигателя. Для обеспечения более высокого давления, необходимого для диагностирования с большей точностью состояния поршневых колец, клапанов и прокладки головки цилиндров, закрывается

вентиль 6 и открывается вентиль 4. Для предотвращения случайностей на приборе установлен предохранительный клапан 9. Рабочее давление на выходе

из редуктора 0, 2 МПа, давление воздуха в питающей магистрали – 0, 3…0, 6 МПа, масса прибора 9, 1 кг. Прибор смонтирован в металлическом корпусе.

Рис. 5. Принципиальная схема прибора модели НИИАТ К-69М:

1 – испытательный наконечник; 2 – тройник; 3 – обратный клапан; 4 – перекрывающий вентиль; 5 – впускной штуцер; 6 – впускной вентиль; 7 – коллектор; 8 – редуктор; 9 – предохранительный клапан; 10 – регулировочная игла; 11 – калиброванное отверстие; 12 – демпфер; 13 – манометр; 14 – головка цилиндра двигателя.

По величине давления в конце такта сжатия можно установить наличие неисправностей в цилиндро-поршневой группе, но нельзя точно установить причину, ее вызвавшую, и локализовать ее местоположение. В связи с влиянием вязкости масла на давление в конце такта сжатия диагностировать необходимо при определенной температуре двигателя.

Величина угара картерного масла устанавливается по результатам замеров, проводимых в течение трех – четырех контрольных смен. Превышение отношения расхода картерного масла к количеству расхода топлива свыше 4, 5…6% указывает на предельную величину износа поршневых колец или всей цилиндро-поршневой группы.

Контрольные вопросы:

1. Сущность методики определения технического состояния цилиндро-поршневой группы двигателя по герметичности надпоршневого пространства;

2. Сущность методики определения технического состояния цилиндро-поршневой группы двигателя оценкой шумов и вибраций.

|

|