Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

⚡️ Для новых пользователей первый месяц бесплатно. А далее 290 руб/мес, это в 3 раза дешевле аналогов. За эту цену доступен весь функционал: напоминание о визитах, чаевые, предоплаты, общение с клиентами, переносы записей и так далее.

✅ Уйма гибких настроек, которые помогут вам зарабатывать больше и забыть про чувство «что-то мне нужно было сделать».

Сомневаетесь? нажмите на текст, запустите чат-бота и убедитесь во всем сами!

Анализ бесстендовых и бортовых методов диагностирования тормозных систем автомобилей

|

|

Специфические условия нашего государства, заключающиеся в большом количестве автомобилей, зачастую работающих в отрыве от постоянных баз, а также сосредоточенных в малых предприятиях, не имеющих возможности приобретения дорогостоящего диагностического оборудования, сделали актуальной разработку методов и средств бесстендового диагностирования. Наибольших успехов в этом направлении достигли ученые Саратовского политехнического института (ныне Саратовского ТУ) под руководством канд. техн. наук Отставнова А.А. Ими разработаны методы диагностирования тормозных систем без применения стендов тормозных качеств.

Так, метод диагностирования тормозной системы автомобиля заключается в торможении раскрученных до заданной скорости вывешенных колес, на которые исключено внешнее воздействие, непрерывном измерении в процессе торможения чисел импульсов опорного генератора эталонной частоты между смежными импульсами датчика угловой скорости колеса и нахождении по ним времени торможения до полной остановки каждого колеса и промежутков времени, соответствующих повороту колеса на смежные и равные угловые интервалы заданной величины.

При этом производится вычисление текущих значений угловой, линейной скоростей и замедления каждого вывешенного колеса, а также получаются зависимости замедления каждого колеса по времени, по которой определяются время запаздывания тормозной системы, время нарастания замедления, общее время торможения, замедление незаторможенного колеса, установившееся и максимальное замедление. Кроме того, определяются тормозной путь за время установившегося торможения, полный тормозной путь и моменты инерции колес. Заключение о техническом состоянии тормозов делают на основе сравнения, полученных в процессе диагностирования значений указанных параметров тормозного процесса при измеренных значениях моментов инерции колес с их нормативными значениями, полученными для каждого из указанных параметров в зависимости от момента инерции колес при исправной тормозной системе. Результатом является повышение точности определения технического состояния тормозных систем за счет учета влияния на параметры процесса торможения вывешенных колес износа шин. При реализации данного метода на практике дополнительно к диакаустическому прибору для раскручивания колеса используется, например, подкаткой стенд для балансировки шин и колес. Диагностические возможности данного метода достаточно велики, но он, однако, не позволяет количественно измерять износ фрикционных накладок тормозов.

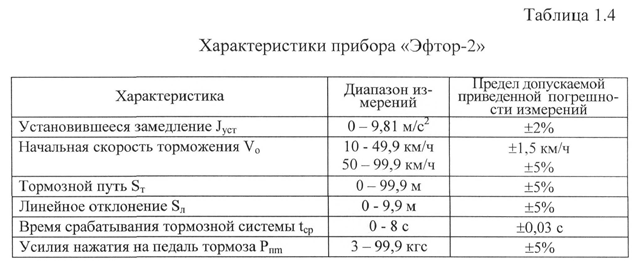

К простейшим современным бортовым средствам, позволяющим диагностировать тормоза автомобиля непосредственно на дороге, относится, например, устройство «Эфтор-2» (рис. 1.12), предназначенное для диагностики тормозных систем всех типов транспортных средств. Прибор устанавливается в кабине водителя или салоне легкового автомобиля и позволяет контролировать такие величины, как установившееся замедление, усилие нажатия на педаль, тормозной путь (при начальной скорости торможения до 50 км/ч), а также время срабатывания тормозной системы. Автономная память сохраняет результаты полученного замера и передает их на внешние измерительные устройства. Диапазон контролируемых параметров и предельные погрешности их измерения приведены в табл. 1.4.

Рисунок 1.9. Прибор «Эфтор-2» для диагностирования тормозов методом ходовых испытаний

Более сложный вариант - прибор «Эффект» - дополнительно позволяет производить распечатку результатов замера.

Прибор измеряет следующие параметры:

- тормозной путь 0-50 м;

- установившееся замедление, 0-9, 5 м/с;

- время срабатывания тормозной системы О - 3 с;

- начальная скорость торможения, 20-100 км/ч;

- линейное отклонение при торможении, 0-5 м

- усилие на педали тормоза 0-100 кг.

Имеется возможность графического отображения динамики характеристик торможения в реальном масштабе времени, а также ввод параметров и категорий автомобиля в память прибора, и распечатка протокола измерений. Достоинством прибора является и расчет нормы тормозного пути для любой скорости начала торможения.

Указанные приборы хорошо вписываются в технологический процесс технического осмотра с применением технического диагностирования, а также с успехом могут использоваться механиками автотранспортных предприятий при выпуске автомобилей на линию (при наличии на предприятии соответствующего ГОСТ Р 51709 - 2001 участка дороги). Однако для углубленного диагностирования (в частности, для определения величины износа фрикционных накладок данные приборы не пригодны).

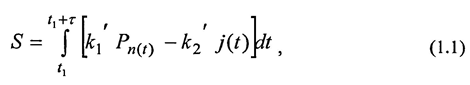

Доктором технических наук А.П. Болдиным и В.А.Руденко предложен метод определения эффективности торможения по соответствию замедления автомобиля давлению в приводе по величине интеграла (рис. 1.10).

где Рп (t) - давление в приводе тормозов;

j'(t) - замедление автомобиля;

г -заданное время интегрирования;

k'1, k’2 - масштабирующие коэффициенты. При использовании данного метода тормозная эффективность автомобиля оценивается величиной интеграла (1.1). Если этот интеграл превышает нормативную величину, то тормоза автомобиля считаются неисправными.

Для исключения влияния на результаты диагностирования коэффициента сцепления шин с дорогой и темпа нарастания давления диагностирование проводится при небольших (порядка 1-2 м/с) замедлениях автомобиля и с заданным темпом перемещения тормозной педали.

На основании данного метода в МАДИ было разработано устройство для встроенного диагностирования тормозов автомобилей, предназначенное для контроля эффективности функционирования тормозной системы, а также для определения максимальной скорости автомобиля, при торможении с которой обеспечивается необходимый тормозной путь.

Рисунок 1.10. Иллюстрация метода диагностирования по соответствию замедления давлению в приводе тормозов

В основу работы ограничителя скорости положена эмпирическая зависимость:

где Sт - тормозной путь (задается из условия обеспечения БД);

Vо- начальная скорость торможения;

j уст -установившееся замедление.

Известен также метод встроенного диагностирования тормозов с пневматическим приводом, предложенный С.М.Морозом (МАДИ) [63]. Автором предлагается использовать комплексные диагностические параметры, определяемые в установившемся режиме торможения, на начальном этапе переходного режима и на участке торможения до появления замедления. Одновременно с параметрами определяются характеристики режима торможения, что позволяет автоматизировать всю процедуру постановки диагноза.

Предлагаемые диагностические параметры позволяют определять работоспособность тормозной системы в целом, выявлять ухудшение функциональных свойств накладок и барабанов, увеличение зазоров в тормозных механизмах и не герметичность пневмоприводная. Измерить износ тормозных накладок с использованием данных методов нельзя.

Конструкторами современных автотранспортных средств уделяется большое внимание контролю за износом фрикционных накладок. Для фрикционных накладок уже давно существуют оптические, электрические и акустические индикаторы износа. Простейшим конструктивным решением является использование фрикционных накладок с индикаторами предельного износа (встроенного датчика). Иногда тормозные колодки имеют съемный (заменяемый при каждой замене) датчик износа тормозных накладок колодок. Как только контакт датчика прерывается вследствие износа, цепь его разрывается и загорается индикатор на панели приборов.

Информация о достижении накладкой предельного износа зачастую передается водителю. Например, на автомобилях BMW при большом износе фрикционных накладок к водителю поступает звуковой сигнал, и на дисплее бортового компьютера появляется пиктограмма (рис. 1.15), а также текстовое сообщение " BREMSBELAG PRUFEN" (" ПРОВЕРИТЬ ТОРМОЗНЫЕ НАКЛАДКИ").

Однако информация от подобных устройств чаще всего ограничена одним - двумя уровнями износа, что не позволяет с достаточной степенью точности оценить состояние фрикционных накладок конкретно в данный момент.

Для получения информации о конкретной величине износа фрикционных накладок для автомобилей, находящихся в эксплуатации и изначально не оснащенных сигнализаторами износа, ведутся исследования и разработки приставных датчиков-сигнализаторов.

Рисунок 1.11. Сигнализирующая о предельном износе фрикционной накладки пиктограмма автомобилей BMW

Примером конструкции подобного рода является устройство для индикации износа фрикционных тормозных накладок в тормозе транспортного средства, разработанное в шведской фирме «Хальдекс брейк продактс АБ».

Схемы, иллюстрирующие принцип действия данного устройства, представлены на рисунок 1.12. Тормозной рычаг (1) со встроенным механизмом для регулировки зазора предназначен для передачи тормозного усилия от тормозного цилиндра и смонтирован на приводящем в действие тормоз кулачковом валу (2). Для определения износа накладок диск (10) с кодовыми метками присоединен к кулачковому валу (2), тогда как кожух (9) присоединен к тормозному рычагу (1) или к неподвижной детали (4), присоединенной к раме автомобиля. Диск (10) снабжен круговыми дорожками с кодовыми метками, и каждая дорожка имеет магнитные участки равной длины. Магнитные участки имеют различные длины в разных дорожках. В крышке кожуха установлены элементы Холла в количестве, соответствующем количеству дорожек с кодовыми метками. Каждый приемный элемент расположен для считывания магнитных участков на соответствующей дорожке с кодовыми метками. Сигналы от приемных элементов совместно показывают угол поворота диска (10) относительно крышки. Предлагаемое техническое решение направлено на повышение прочности и уменьшение размеров устройства определения износа и обеспечение точности получаемой информации и совместимости ее с электронным оборудованием современных транспортных средств.

Рисунок 1.12. Устройство для сигнализации износа тормозной накладки

Данное устройство, по утверждению авторов, обладает высокой точностью определения износа фрикционных накладок. Однако его сложность, достаточно высокая стоимость и практическая невозможность оснащения всех колес всех имеющихся на предприятии автомобилей делают его использование в практике эксплуатации автомобилей в России нереальным.

Блок-схема устройства показана на рисунке 1.13.

Устройство содержит: датчик износа 1, согласующее устройство 2, аналогово-цифровой преобразователь 3, преобразователь сигналов 4, выполненный в виде измерителя нормированной автокорреляционной функции по алгоритму, первый блок сравнения 5; блок определения погрешности измерения, выполненный в виде сумматоров 6-8, регистра Р, делителя 10, буферного регистра 11, схемы задержки 12 и блока постоянной памяти 13', сумматор 14; второй блок сравнения 75; блок памяти эталонных функций 16; блок памяти эталонных значений, выполненный в виде схемы запуска 17; схема формирования адреса 18; постоянное запоминающее устройство эталонных значений 19; постоянное запоминающее устройство величин износа 20; блок обнаружения сигнала 27; блок синхронизации 22; арифметико-логическое устройство 23 определения специальной функции диагностирования в целях начального и критического износа по специальному алгоритму; блок 24 задержки; блок 25 определения среднего значения величины износа; блок 26 формирования управляющих сигналов, усилители мощности 27 и 28; сигнальную лампу HL1 «Начало износа», сигнальную лампу HL2 «Критический износ».

В блок памяти 16 введены предварительно измеренные эталонная нормированная автокорреляционная функция рэ(т) и эталонная специальная функция диагностирования сигнала датчика износа. Блок постоянной памяти 13 содержит код числа 2, В постоянных запоминающих устройствах 19 и 20 записаны ординатные значения и соответствующие им значения износа в физических величинах тарировочного графика. Структурная схема алгоритма метода определения износа приведена на рисунок 1.14.

При включении устройства аналоговый электрический сигнал с датчика износа 1, измененный соответствующим образом согласующим устройством 2, преобразуется в цифровой сигнал аналогово-цифровым преобразователем 3 и по команде «Пуск» поступает на вход преобразователя 4, на выходе которого фиксируется дискретная нормированная автокорреляционная функция из 521 дискретного отсчета, и на вход арифметико-логического устройства 23, на выходе которого фиксируется дискретная специальная функция диагностирования из 521 дискретного отсчета.

Рисунок 1.13. Блок-схема устройства измерения износа тормозных накладок автомобиля

Рисунок 1.14. Алгоритм работы устройства для определения износа тормозных накладок

По команде «Стоп 1» блока 27 обнаружения сигнала в блоке 22 синхронизации формируется импульс «Считывание 1», по которому блок 5

сравнения подключается к блоку 16 памяти эталонных функций, сравнивает

значения функций рк(т) и рэ(т) контролируемого и эталонного изделий и за

поминает сигнал отклонения, представленный в двоичном коде, пропорционально износу. Данное устройство очень сложно и может быть реализовано только на новых автомобилях непосредственно на автозаводах.

Таким образом, в настоящее время отсутствуют как бесстендовые, так и бортовые методы и средства, позволяющие в условиях эксплуатации автомобилей в нашей стране оценить техническое состояние такого важного элемента тормозного механизма, как фрикционные тормозные накладки.

|

|