Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет расхода раскислителей и легирующих

|

|

Механические, технологические и потребительские свойства стали, во многом определяются ее химическим составом. Сопоставление химического состава полученного в результате конвертерной операции полупродукта и заданной марки стали по ГОСТ, указывает на необходимость увеличения концентрации отдельных составляющих, что на практике обеспечивается проведением операции легирования. Одновременно с легированием жидкого металла осуществляют его раскисление с целью снижения содержания кислорода в расплаве. Обе указанные операции, как правило, совмещают по времени с выпуском плавки из сталеплавильного агрегата в ковш.

Материальный баланс конвертерной плавки

| Приход | Расход | ||||

| Статья | кг/100 кг | % | Статья | кг/100 кг | % |

| Чугун | 70, 251 | Полупродукт | 92, 972 | 83, 917 | |

| Металлолом | 19, 814 | Шлак | 6, 456 | 5, 827 | |

| Известь | 3, 42 | 3, 08 | Конвертерный газ | 9, 668 | 8, 726 |

| Футеровка | 0, 3 | 0, 27 | Потери металла - с пылью - с корольками | 1, 5 0, 194 | 1, 354 0, 175 |

| Технический кислород | 7, 311 | 6, 585 | |||

| Итого | 111, 031 | Итого | 110, 79 |

Для раскисления и легирования жидкого металла марганцем, кремнием, хромом используют присадки ферросплавов – ферромарганца, ферросилиция, феррохрома. Химический состав ферросплавов, которые при необходимости следует использовать в данной работе, приведен в Приложении 7. Для повышения содержания углерода в металле проводят науглероживание – присадку углеродсодержащих материалов. В настоящей работе с этой целью следует использовать кокс (Приложение 4). Расчет расхода присаживаемых в ковш материалов ведется на 100 кг металлошихты.

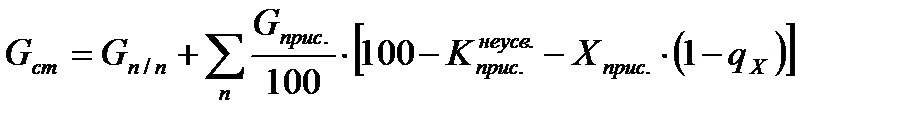

Количество вводимых в расплав раскислителей и легирующих материалов рассчитывается по уравнению:

где  ,

,  ,

,  - содержание легирующего элемента соответственно в готовой стали (среднемарочное), в полупродукте и составе присадки, %;

- содержание легирующего элемента соответственно в готовой стали (среднемарочное), в полупродукте и составе присадки, %;  - коэффициент усвоения легирующего элемента, доли ед.;

- коэффициент усвоения легирующего элемента, доли ед.;  - масса полупродукта, кг/100 кг шихты.

- масса полупродукта, кг/100 кг шихты.

Величина  зависит от химического сродства элементов к кислороду, способа ввода присадок в сталь. При раскислении и легировании ферромарганцем, ферросилицием и феррохромом в ковше величину

зависит от химического сродства элементов к кислороду, способа ввода присадок в сталь. При раскислении и легировании ферромарганцем, ферросилицием и феррохромом в ковше величину  можно выбрать в диапазонах, соответственно:

можно выбрать в диапазонах, соответственно:

| Наименование, марка | Содержание элемента, % масс. | ГОСТ | ||||||

| Si | C | Mn | l | Cr | P | S | ||

| не более | ||||||||

| Ферросилиций ФС45 | 41-47 | -- | ≤ 0, 6 | ≤ 2, 0 | ≤ 0, 5 | 0, 05 | 0, 03 | 1415-78 |

| Ферромарганец низкоуглеродистый ФМн0, 5 | ≤ 2, 0 | ≤ 0, 5 | ≥ 85, 0 | -- | -- | 0, 30 | 0, 03 | 4755-80 |

| Феррохром безуглеродистый ФХ006 | ≤ 1, 5 | ≤ 0, 06 | -- | -- | ≥ 65, 0 | 0, 03 | 0, 03 | 4757-79 |

0, 80 – 0, 85; 0, 70 – 0, 75; 0, 85 – 0, 90. При науглероживании стали в ковше коксиком коэффициент усвоения углерода следует принять равным 0, 5 – 0, 7.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Химический состав ферросплавов некоторых марок, используемых для раскисленияи и легирования стали:

Ферромарганец:  кг/100кг

кг/100кг

Ферросилиций:  кг/100кг

кг/100кг

Полученные результаты позволяют рассчитать массу готовой стали (кг/100 кг шихты):

,

,

где  - количество присадок;

- количество присадок;  - содержание в присадке компонентов, полностью не усваивающихся металлом, то есть переходящих в газовую фазу или в шлак, %.

- содержание в присадке компонентов, полностью не усваивающихся металлом, то есть переходящих в газовую фазу или в шлак, %.

Содержание таких компонентов в ферросплавах пренебрежимо мало. При определении величины  для кокса следует суммировать содержания в нем летучих, а также всех оксидов (количеством усваивающихся расплавом серы из

для кокса следует суммировать содержания в нем летучих, а также всех оксидов (количеством усваивающихся расплавом серы из  и железа из

и железа из  пренебрегаем).

пренебрегаем).

Вывод

В ходе курсовой работы я ознакомился с решением широкого круга практических задач, возникающих на различных этапах металлургического передела. Эта работа, также помогает проследить превращение сырой железной руды, добытой из недр земли, в железорудный концентрат, а затем – в агломерат, определить основные технико-экономические и экологические показатели производства чугуна в доменной печи и стали в кислородном конвертере.

Сейчас черная металлургия считается основой всей промышленности, и я считаю, что необходимо знать данную отрасль и наблюдать за её последующим развитием.

Список литературы

1. Лапшин, И. В. Автоматизация технологических процессов дуговой сталеплавильной печи / И. В. Лапшин. — М.: МИСиС, 2002. — С. 157.

2. Рябов, А. В. Современные способы выплавки стали в дуговых печах: Учебное пособие / А. В. Рябов, И. В. Чуманов, М. В. Шишимиров. — М.: Теплотехник, 2007. С. 192.

3. Лапшин, И. В. Применение кислорода для высокоэффективнго электросталеплавильного производства / И. В. Лапшин // Новости черной металлургии за рубежом. — 2001. — 4. — С. 35-38.

4. Управление режимом плавки в дуговой электропечи переменного тока с целью защиты холодильноиков стен печи / М. Кнооп, Р. Лихтербек, 3. Келе, Ю. Зинг // Черные металлы, — 1997.— 7. — С. 8-13.

5. Роль вспенивания шлака в оптимизации тепловой работы ДСП переменного тока / П. Поррагин, Д. Онееги, А. Гроссо, Ф. Миани // Сталь. — 2005.-4.-С. 84-86.

6. Энерготехнологические особенности процесса электроплавки стали pi инновационный характер его развития / В. Д. Смоляренко, А. Г. Девитай-кин, А. Н. Попов, М. А. Бесчанова // Электрометаллургия. — 2003.— № 12, — С. 12-19.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

7. Дуговые печи нового поколения: ЭДП серии ULTIMATE фирмы «ФАИ Фукс» / Ф. Вагнер, Ф. Мюллер, П. Пудель, В. Д. Смоляренко // Сталь. — 2005. — № 6.- С. 77-79.

8. Смоляренко, В. Д. Современное состояние и перспективы развития электродуговых печей для выплавки стали / В. Д. Смоляренко, С. Г. Овчинников, Б. П. Черняховский // Сталь. — 2005. — № 2. — С. 47-51.

9. Нархольц, Т. Электродуговая печь серии ULTIMATE — сталеплавильный агрегат нового поколения / Т. Нархольц, Б. Виллемин // Электрометаллургия. — 2005. — № 4. — С. 8-12.

10. Воробьев, В. П. Автоматизация дуговых электропечей / В. П. Воробьев, А. В. Сивцов, С. Г. Возжеников // Черные металлы. — 1999. — № 5. — С. 12-14.

11. Аргента, П. Выплавка электростали с непрерывной загрузкой горячей шихты / П. Аргента, М. Бианчи Ферри // Электрометаллургия. — 2003.-5.-С. 27-34.

12. Глинков, Г. М. Контроль и автоматизация металлургичесих процессов / Г. М. Глинков, А. И. Косырев, Е. К. Шевцов. — М.: Металлургия, 1989. — С. 352.

13. Электрические промышленные печи. Дуговые печи и установки специального нагрева / Под ред. А. Д. Свенчанский. — М.: Энергоиздат, 1981.— С. 296.

14. Андрианова, А. Я. О свойствах электрических цепей с дугами и вопросы управления ДСП / А. Я. Андрианова, В. М. Эдемский // Электрометаллургия. — 2002. — № 10. — С. 29-32.

15. ОАО «ММК». Технологическая инструкция ТИ-101-СТ ЭСПЦ-64-2006, 2006.

16. Рушио, Э. Электродуговая печь с ситемой динамического автоматаческого регулирования фирмы DANIELI / Э. Рушио, К. Бергман, С. Олунд // Сталь. — 2005. № 10. — С. 42-48.

17. Кучумов, JI. А. Система «Нева ДСП». Рекламный проспект / JI. А. Ку-чумов. — 2006.

18. Повышение эффективности управления дуговой печыо переменного тока // АО «Черметинформация». Новости черной металлургии за рубежом. 2002. - № 2. - С. 47-48.

19. Рис, М. Оптимизация управления электродуговых печей с использованием нейронных сетей / М. Рис, Р. Сессельман // Труды 3-го конгресса сталеплавильщиков. — М.:, 1995.— С. 153-162.

20. Андриянова, А. Я. Некоторые вопросы использования интеллектного управления в дуговых сталеплавильных печах / А. Я. Андриянова, Я. С. Паранчук, А. О. Лозинский // Электрометаллургия. — 2004. — № 3. С. 30-37.

21. Ефроймович, Ю. Е. Оптимальные электрические режимы дуговых сталеплавильных печей. / Ю. Е. Ефроймович.— М.: Металлургиздат, 1956.— С. 98.

22. Марков, Н. А. Электрические цепи и режимы дуговых электропечных установок / Н. А. Марков. — М.: Энергия, 1975.— С. 204.

23. Минеев, А. Р. Энергосберегающая статистическая и динамическая оптимизация параметров и структур компьютеризированных электроприводов (на примере электрических печей) / А. Р. Минеев // Электротехника. — 1998. -10. С. 15-22.

24. Лозинский, О. Ю. Система оптимального управления электрическим режимом дуговой печи, питаемой через регулируемый реактор / О. Ю. Лозинский, Я. С. Паранчук // Электрометаллургия. — 2007. — №8. — С. 23-31.

25. Лозинский, О. Ю. Устройство для регулирования электрического режима дуговой многофазной электропечи. Патент RU 2238616.

26. Миронов, Ю. М. Об оптимизации электрических режимов и параметров дуговых сталеплавильных печей / Ю. М. Миронов // Электрометаллургия. — 2001. 9. — С. 25-32.

27. Казаков, О. А. О вольт-амперной характеристике дугового разряда переменного тока / О. А. Казаков // Электричество. — 1995. — № 8. — С. 49-56.

28. Леушин, А. И. Дуга горения / А. И. Леушин. — М.: Металлургия, 1973. — С. 239.

29. Игнатов, И. И. Расчет электрических параметров и режимов дуговых сталеплавильны печей / И. И. Игнатов, А. В. Хаинсон // Электричество. 1983. — 8. — С. 62-65.

30. Ридингер, Д. Измерение мощности на первичных и вторичных сторонах трехфазных дуговых печей / Д. Ридингер, М. Бок // Черные металлы. — 2002.-8. — С. 17-21.

31. Калиткин, Н. Н. Численные методы / Н. Н. Калиткин.— М.: Наука, 1978, - С. 512.

32. Игнатов, И. И. Математическое моделирование электрических режимовдуговых сталеплавильны печей / И. И. Игнатов, А. В. Хаинсон // Электричество. — 1985. — 8. — С. 69-72.

33. Математическая модель электрического контура дуговой сталеплавильной печи / В. С. Галактионов, В. JI. Рабинович, Р. В. Минеев и др. // Электричество. — 1975. —11. — С. 76-78.

34. Миронов, Ю. М. Закономерности электрических режимов дуговых сталеплавильных электропечей / Ю. М. Миронов // Электричество. — 2006.-6. — С. 56-62.

35. Оптимизация управления температурным и энергетическим режимами в технологические периоды электродуговой плавки / Б. Н. Парсункин, С. М. Андреев, М. В. Усачев и др. // Вестник МГТУ им. Г.И. Носова, — 2007. № 4.

36. Гмурман, В. Е. Тория вероятностей и математическая статистика / В. Е. Гмурман. — М.: Высшее образование, 2008. — С. 479.

|

|