Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Выбор заготовки

|

|

Заготовкой называется предмет труда, из которого изменением формы, размеров, свойств поверхности и материала изготавливается деталь. Заготовка отличается от готовой детали по размерам (на величину припусков и напусков на механическую обработку).

Припуск на механическую обработку – это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Напуск –избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий её получения. В большинстве случаев напуск удаляется последующей механической обработкой.

Основные способы получения заготовок: литьё, обработка металлов давлением (ОМД), сварка, пайка. К заготовительным операциям технологического процесса относятся также правка прутков и проволоки, отрезка заготовок, прессование и редуцирование заготовок, подготовка под сварку, отжиг заготовок, обработка торцов и центрование заготовок и т.д.

Производство заготовок способом литья

Литьё – способ получения заготовок, осуществляемый заливкой расплавленного металла в литейную форму. После затвердевания металла заготовку извлекают из формы. Такую заготовку называют отливкой. Литейная форма может быть одноразовой и многоразовой.

Способы литья в одноразовые формы:

1) Литьё в песчано-глинистые формы.Таким способомв машиностроении получают до 80% всех производимых отливок. Это самый простой и дешевый способ литья, позволяющий получать различные по конфигурации отливки из чугуна, стали и цветных сплавов от нескольких грамм до сотен тонн с толщиной стенки от 3-5 мм до 1000 мм и длиной до 10 м во всех типах производства. Литейную форму изготавливают из формовочной смеси путем ее уплотнения.

Литейная форма обычно состоит из верхней и нижней полуформ, которые изготавливают в опоках - приспособлениях для удержания формовочной смеси. Расплавленный металл заливают в литейную форму через литниковую систему, состоящую из каналов, по которым металл заполняет форму. Литейная модель - приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки. Шероховатость поверхности отливок, получаемых в песчано-глинистых формах следующая: отливки из черных металлов - Rz =160 мкм, Ra =40 мкм; из цветных металлов - Rz = 80 мкм, Ra = 20 мкм.

2) Литьё в оболочковые формы.Этим способомполучают точные отливки с высоким качеством поверхности из всех литейных сплавов массой до 50 кг и толщиной стенки 3 – 15 мм. Оболочковую форму изготавливают из смеси кварцевого песка и синтетической смолы. Способ основан па свойстве синтетической (термореактивной) смолы переходить из жидкого в необратимое твёрдое состояние.

Формовочную смесь засыпают в бункер и накрывают нагретой металлической плитой с установленными на ней металлическими моделями отливок. При повороте бункера на 180º формовочная смесь осыпается, частицы смолы на поверхности нагретых моделей плавятся, связывая между собой частицы песка. Таким образом образуется оболочка, толщиной 6 – 8 мм. С помощью толкателей оболочка снимается с модели, и обе половинки склеиваются и соединяются скобой. Шероховатость поверхности отливок при этом способе литья следующая: отливки из черных металлов – Rz=40 мкм, Ra=10 мкм; из цветных сплавов - Rz=20 мкм, Ra=5 мкм.

3) Литьё по выплавляемым моделям давно известно как способ для изготовления скульптур. В машиностроении его начали применять в 40-х годах нашего столетия. Этот способ изготовления отливок трудоёмок и дорог. Однако его применение во многих случаях оправдано для получения точных отливок с минимальными припусками на механическую обработку или сразу готовых деталей, для получения отливок из сплавов с низкими литейными свойствами и труднообрабатываемых сплавов (легированные стали).

Легкоплавкую (выплавляемую) модель изготавливают из смеси парафина со стеарином путем заливки под небольшим давлением в металлическую пресс-форму. После затвердевания легкоплавкую модель вынимают из пресс-формы, собирают в блоки с общей литниковой системой и погружают в огнеупорную суспензию, состоящую из раствора этилсиликата и кварцевой муки. Затем блок моделей посыпают сухим песком и сушат на воздухе 2 – 3 ч. Повторяя эти операции 8-10 раз, получают неразъёмную форму толщиной 5 – 8 мм. Парафиновую модель выплавляют из формы с помощью горячего воздуха, пара или горячей воды. Готовую форму прокаливают в печи до температуры 900º С и заливают в неё расплавленный металл. После затвердевания металла керамическую форму разбивают. Шероховатости поверхности отливок при этом способе литья следующая: отливки из черных металлов – Rz=10 мкм, Rа=2 мкм, из цветных сплавов Rz=20 мкм, Rа=5 мкм.

Способы литья в многоразовые (металлические) формы:

1) Литьё в кокиль - наиболее дешевый среди специальных способов литья. Предназначен для получения отливок простой формы из стали, чугуна, цветных сплавов в серийном производстве. Главная особенность этого способа – многократное использование металлической формы – кокиля. В связи с большой теплопроводностью материала формы скорость кристаллизации достаточно велика. Это повышает механические свойства отливки, но в то же время затрудняет получение отливок с тонкими стенками. Литьё в кокиль позволяет получить отливки со следующими параметром шероховатости поверхности: отливки из черных металлов - Rz=40 мкм, Rа=10 мкм из цветных сплавов Rz=10 мкм, Rа=2 мкм.

2) Литьё под давлением заключается в заливке расплавленного металла под давлением в металлическую пресс-форму и его кристаллизации. Применяется для производства тонкостенных отливок (до 0, 5 мм) из цветных сплавов (массой до 50кг) в серийном и массовом производстве. Литьём под давлением можно получить сложные, близкие по конфигурации к готовым деталям, тонкостенные заготовки. Шероховатость поверхности отливок при этом способе литья Rz=10 мкм, Rа=2 мкм.

3) Центробежное литьё заключается в заливке расплавленного металла во вращающуюся форму (изложницу), которая вращается до окончания кристаллизации металла. Получают полые заготовки, имеющие форму тел вращения диаметром 50 –1000 мм (трубы, втулки, зубчатые колеса, кольца) из чугуна, стали, реже из цветных сплавов. За счёт вращения формы достигается большая плотность металла отливки. К недостаткам можно отнести ограниченный ассортимент отливок по форме. Шероховатость поверхности при этом способе литья следующая: отливки из черных металлов Rz =40 мкм, Rа= 10 мкм, из цветных сплавов –Rz=20мкм, Rа=5мкм.

Производство заготовок обработкой металлов давлением (ОМД)

ОМД основана на способности металлов в определенных условиях подвергаться пластической деформации в результате воздействия на деформируемую заготовку внешних сил. Процессы ОМД по назначению подразделяются на два вида:

1) Для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), используемых в строительных конструкциях или в качестве заготовок для изготовления деталей с последующей механической обработкой. Такими процессами являются прокатка, прессование, волочение.

Прокатка – пластическая деформация металла вращающимися валками с целью изменения формы и размеров поперечного сечения и увеличения длины заготовки. Форма поперечного сечения прокатного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент делят на четыре группы: сортовой прокат, листовой, трубы, специальные виды проката. Сортовой прокат подразделяют на две группы: простой формы (в сечении круг, квадрат, прямоугольник, шестигранник и т.д.) и сложной (швеллеры, двутавровые балки, рельсы, уголки) формы.

Круглый сортовой прокат используют для изготовления гладких и ступенчатых валов, стаканов диаметром до 50 мм, втулок. По способу изготовления на металлургических заводах прутковую сталь подразделяют на кованую, горячекатаную, холоднотянутую, нешлифованную и шлифованную (серебрянку). Прутки из кованной стали имеют наибольшие отклонения по диаметру и их применяют для производства заготовок крупных размеров с большими припусками на обработку. Прутки из горячекатаной стали имеют несколько меньшие, но всё же значительные отклонения по диаметру или по ширине и толщине. Горячекатаную сталь применяют главным образом в единичном и серийном производстве, где обычно используют универсальное оборудование. Прутки из шлифованной холоднотянутой стали (серебрянки) имеют диаметр с допуском по 8-9-му квалитетам. Большим преимуществом этой стали является отсутствие на её поверхности обезуглероженного слоя. Допуски на сортамент стали-серебрянки предусматривают минимально возможные припуски на обработку. Это исключает некоторые предварительные операции, необходимые при использовании прутков из горячекатаной стали, значительно упрощает технологический процесс изготовления детали и сокращает расход материала.

Сортовой прокат применяют для изготовления крепёжных деталей, рычагов, планок. Листовой прокат идёт на изготовление фланцев, плоских деталей различной формы. Трубы используют для изготовления цилиндров, втулок, гильз, стаканов, фланцев. Специальные виды проката применяют в крупносерийном и массовом производстве, что позволяет почти полностью исключить обработку резанием.

2) Для получения заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих механической обработки для придания им окончательных размеров и получения поверхности заданного качества. Такими процессами являются ковка и штамповка.

Свободная ковка - способ горячей обработки металлов давлением, при котором заготовке придается заданная форма при ударах бойка молота или нажатии бойка пресса. Течение металла не ограничено поверхностями инструмента. Исходными заготовками под ковку служат слитки или прокат (круглый, квадратный, прямоугольный). Полученные изделия называются коваными поковками. Основным оборудованием являются ковочные прессы (для крупных поковок), молота (для мелких поковок). Металл перед ковкой нагревается в зависимости от его химического состава. Параметр шероховатости поверхности поковок составляет Rz=320 – 80мкм. Свободная ковка применяется в единичном производстве для поковок простой формы. Этот способ ОМД является единственным, способом изготовления крупногабаритных поковок.

Широкое использование ковки объясняется рядом преимуществ:

1) ковка позволяет получать высокое качество металла с повышенными механическими свойствами по сравнению с отливками;

2) ковкой возможно получать крупные поковки, имеющие массу до десятков и сотен тонн и длиной десятки метров;

3) при ковке требуются сравнительно небольшие усилия, так как обработка производится отдельными небольшими участками.

Штамповка осуществляется с помощью специального инструмента –штампа. Штампы – это массивные стальные формы, состоящие из двух частей. Верхняя часть штампа крепится к верхней подвижной части кузнечной машины, нижняя – к нижней неподвижной части кузнечной машины. В каждой части имеются полости. При смыкании обеих частей штампа образуется ручей, форма и размеры которого соответствуют изготавливаемому изделию.

Штамповка может быть открытой и закрытой. Штамповка в открытых штампах (открытая штамповка) характеризуется тем, что между двумя частями штампа имеется зазор, в который вытекает излишек металла, образуется заусенец (облой), который необходимо удалять. При закрытой штамповке зазор как таковой отсутствует, следовательно, отсутствует заусенец, экономится металл, исключается необходимость в обрезке заусенца, однако, этот вид штамповки применяется для сравнительно простых деталей, в основном тел вращения, и требует использования точных по массе заготовок.

Штамповка может быть объемной и листовой, холодной и горячей. Горячая штамповка производится с предварительным нагревом заготовки. Температура нагрева зависит от химического состава материала заготовки. Заготовкой для объёмной штамповки служит прокат круглого, квадратного, прямоугольного сечения, который режут на мерные заготовки. Холодная объемная штамповка более точная по сравнению с горячей, лучше качество поверхности (нет окалины), но она требует больших усилий оборудования. Холодной объёмной штамповкой можно получить гвозди, болты, заклёпки. Заготовкой для листовой штамповки служит лист. Она бывает тонколистовой (толщина листа < 10мм) и толстолистовой (толщина листа > 10мм). Толстолистовая штамповка осуществляется в горячем состоянии Операции листовой штамповки делят на разделительные и формообразующие. К разделительным операциям относят: вырубку, пробивку. К формообразующим – вытяжку, гибку, формовку и др.

Осуществляют штамповку на молотах, механических и гидравлических прессах, горизонтально-ковочных машинах и другом оборудовании.

По сравнению с ковкой штамповка имеет ряд преимуществ:

1) штамповкой получают более сложные поковки;

2) штампованная поковка требует меньшей последующей механической обработки;

3) производительность штамповки значительно выше.

В то же время, штамп – дорогостоящий инструмент, поэтому штамповку экономически целесообразно применять в массовом и крупносерийном производстве.

Факторы, определяющие способ получения заготовки:

- материал детали;

- размеры и конфигурация детали;

- требования к точности и шероховатости;

- тип производства;

- служебное назначение детали.

Заготовительные операции

Правка проката предшествует его резке на заготовки нужной длины. Правкой уменьшают припуск на последующую механическую обработку заготовки и устраняют поломки зажимных механизмов патронов отрезных и револьверных станков и автоматов. Прутки правят на правильно-калибровочных станках (точность правки 0, 5 – 0, 9 мм/м), прутки и заготовки длиной до 2 м – на прессах, круглые заготовки длиной до 200 мм – на накатных станках плоскими плашками (точность правки 0, 05 –0, 1 мм/м).

Отрезку заготовок можно производить на приводных ножовочных станках, фрезерно-отрезных станках и полуавтоматах, токарно-отрезных, ленточно-пильных и абразивно-отрезных станках, а также рубкой на прессах и заготовительных ножницах.

Ножовочные станки (мод. 872А) характеризуются малой производительностью; применяют их главным образом в единичном производстве при отрезке заготовок диаметром 40 мм и выше. Заготовки отрезают ножовочным полотном длиной 450 мм и толщиной 2-3 мм, получающим возвратно-поступательное движение. Недостаток – малая производительность и косой срез, снижающий экономию металла, достигаемую узким пропилом.

Токарно-отрезные станки работают одним или двумя резцами. Для них характерна значительно большая производительность, чем при обработке на ножовочном станке. Эти станки рекомендуют для резки заготовок большого диаметра. Токарно-отрезные автоматы вертикального типа применяют в серийном производстве для отрезки заготовок диаметром до 40 - 50 мм. К недостаткам отрезки заготовок на токарно-отрезных станках следует отнести необходимость снятия концов (шлифованием, фрезерованием), остающихся на торцах после отрезки.

Фрезерно-отрезные полуавтоматы (мод. 8В66 и 8А641) применяют для отрезки заготовок диаметром до 240 мм с помощью дисковой пилы диаметром 275 – 1010 мм, оснащённой сегментами из быстрорежущей стали. Ширина пилы 6, 5 мм. Так как отрезка широкой пилой даёт большие потери металла, на этих станках целесообразно отрезать заготовки крупных сечений из конструкционной углеродистой и конструкционной легированной сталей.

Абразивно-отрезные станки применяют для отрезки заготовок с помощью узких (2-3 мм) шлифованных кругов на вулканитовой или бакелитовой связке. Круги, изготовленные на основе стеклоткани, могут работать со скоростью резания до 80 м/с. Резка на абразивно-отрезных станках является наиболее универсальной для получения заготовок независимо от их твёрдости и одной из наиболее производительных.

Ленточные пилы представляют собой станки с бесконечным ножовочным полотном. Преимуществом этих станков является высокая производительность при малой ширине реза (1, 5-2 мм). Ленточные станки применяют для отрезки заготовок диаметром до 250 мм и больше.

Эксцентриковые прессы и заготовительные ножницы применяют при рубке заготовок в крупносерийном и массовом производстве. При этом способе получения заготовок нет потери материала и достигается максимальная производительность. Однако при рубке заготовок даже при использовании специальных штампов неизбежно возникает смятие прилегающих к торцу участков периферии заготовки и самой плоскости торцов, что вызывает необходимость их дополнительной обработки. Рубку рекомендуется применять лишь для получения заготовок под ковку и штамповку.

Для получения центровых отверстий на валах и подрезки торцов могут применяться специальные фрезерно-центровальные станки.

Рекомендуется следующий порядок выбора способа получения заготовки:

1) На основании изученных способов получения заготовок и с помощью справочной литературы [1], [2] выбрать для данной детали наиболее экономически целесообразный способ.

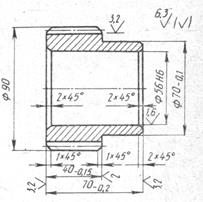

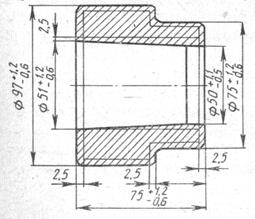

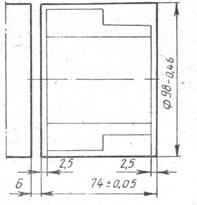

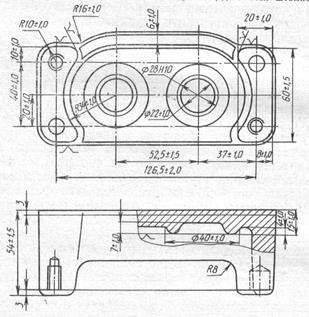

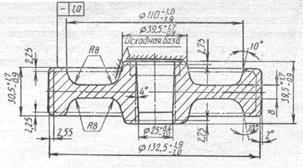

2) Описать выбранный способ получения заготовки. Эскиз различных заготовок приведены на рис. 2.4, 2.5, 2.6.

а) а)

б) б)

в)

Рисунок 2.4 – Зубчатое колесо:

а) эскиз; б) заготовка, полученная штамповкой на ГКМ; в) заготовка, полученная из калиброванного проката в)

Рисунок 2.4 – Зубчатое колесо:

а) эскиз; б) заготовка, полученная штамповкой на ГКМ; в) заготовка, полученная из калиброванного проката

|  Рисунок 2.5 - Корпус:

отливка (сталь 40Л по ГОСТ 977—75); технические требования: нормализация. 143…229 НВ; 2-й класс точности по ГОСТ 2009—55; смещение по плоскости разъема не более 1, 6 мм; неуказанные формовочные уклоны по ГОСТ 3212—80; неуказанные радиусы не более 6 мм

Рисунок 2.5 - Корпус:

отливка (сталь 40Л по ГОСТ 977—75); технические требования: нормализация. 143…229 НВ; 2-й класс точности по ГОСТ 2009—55; смещение по плоскости разъема не более 1, 6 мм; неуказанные формовочные уклоны по ГОСТ 3212—80; неуказанные радиусы не более 6 мм

Рисунок 2.6 - Колесо зубчатое:

штамповка (сталь 18ХГТ, ГОСТ 4543—71); технические требования: группа 2, 156..229 НВ, ГОСТ 8479—70; 2-й класс точности по ГОСТ 7505—.74; неуказанные радиусы не более 2, 5 мм; неуказанные штамповочные уклоны 5°; перекос (сдвиг осей штампов) до 1 мм

Рисунок 2.6 - Колесо зубчатое:

штамповка (сталь 18ХГТ, ГОСТ 4543—71); технические требования: группа 2, 156..229 НВ, ГОСТ 8479—70; 2-й класс точности по ГОСТ 7505—.74; неуказанные радиусы не более 2, 5 мм; неуказанные штамповочные уклоны 5°; перекос (сдвиг осей штампов) до 1 мм

|

|

|