Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

⚡️ Для новых пользователей первый месяц бесплатно. А далее 290 руб/мес, это в 3 раза дешевле аналогов. За эту цену доступен весь функционал: напоминание о визитах, чаевые, предоплаты, общение с клиентами, переносы записей и так далее.

✅ Уйма гибких настроек, которые помогут вам зарабатывать больше и забыть про чувство «что-то мне нужно было сделать».

Сомневаетесь? нажмите на текст, запустите чат-бота и убедитесь во всем сами!

Основные понятия и законы реологии

|

|

Реология (от греч. rheos - течение, поток и logos - слово, учение) - это наука о деформациях и текучести веществ. В общенаучном плане реологию, по мнению М. Рейнера, следует рассматривать как раздел физики, который ближе всего примыкает к механике, а по мнению П.А.Ребиндера - к физико-химической механике.

Термин «Реология» ввёл американский учёный Ю. Бингам, которому принадлежат ценные реологические исследования жидкостей и дисперсных систем. Официально термин «Реология» принят на 3-м симпозиуме по пластичности (1929, США), однако отдельные положения реологии были установлены задолго до этого. Реология тесно переплетается с гидромеханикой, теориями упругости, пластичности и ползучести; в ней широко пользуются методами вискозиметрии. В основу реологии легли законы И. Ньютона о сопротивлении движению вязкой жидкости, Навье — Стокса уравнения движения несжимаемой вязкой жидкости, работы Дж. Максвелла, У. Томсона и др. Значительный вклад внесён русскими учёными: Д. И. Менделеевым, Н. П. Петровым, Ф. Н. Шведовым и советскими учёными П. А. Ребиндером, М. П. Воларовичем, Г. В. Виноградовым и др.

Основной задачей реологии является изучение закономерностей поведения различных материалов под действием деформирующих усилий. При этом рассматриваются процессы, связанные с необратимыми остаточными деформациями и течением разнообразных вязких и пластичных материалов (неньютоновских жидкостей, дисперсных систем и др.), а также явления релаксации напряжений, упругого последействия и т.д.

В настоящее время трудно дать такое определение предмета реологии, которое в равной мере отражало бы представления различных научных школ о задачах реологической науки и ее месте в ряду других областей знания. Это обусловлено исключительно широким разнообразием процессов деформации, которыми занимается реология, а следовательно, и разнообразием областей науки и техники, изучающих эти процессы и претендующих на реологию как на «свою» область (например, биореология, реология полимеров, реология дисперсных систем и т.п.).

Большинство материалов (твердых и жидких), используемых в нефтяной отрасли, и в первую очередь сама нефть, являются дисперсными системами. Изучение реологических свойств этих материалов входит в круг задач специального раздела общей реологии - реологии дисперсных систем, которая является также одним из разделов коллоидной химии - науки о дисперсных системах и поверхностных (межфазных) явлениях. Реологические параметры дисперсной системы позволяют судить о фундаментальном свойстве дисперсных частиц - о величине сил, действующих между частицами, о структуре системы. Справедливо и обратное: корректная оценка реологических параметров дисперсной системы возможна только на основе знания ее коллоидно-химических свойств. В связи с этим реологию дисперсных систем в общенаучном плане с большим основанием следует отнести к коллоидной химии, чем к механике.

РЕОЛОГИЯ – наука о деформациях и текучести сплошных сред, обнаруживающих упругие, пластические и вязкие свойства в различных сочетаниях. Упругие деформации возникают в теле при приложении нагрузки и исчезают, если нагрузки снять; пластические деформации появляются только в том случае, когда вызванные нагрузкой напряжения превышают известную величину – предел текучести; они сохраняются после снятия нагрузки; вязкое течение отличается тем, что оно возникает при любых сколь угодно малых напряжениях, с ростом напряжений увеличивается скорость течения, и при сохранении напряжений вязкое течение продолжается неограниченно. Еще одно свойство, которым могут обладать среды, изучаемые реологией, – это высокоэластичность, характерная, например, для резины, когда резиновая лента допускает десятикратное растяжение, а после снятия нагрузки практически мгновенно восстанавливает первоначальное состояние.

С проблемами реологии приходится встречаться в технике: при разработке технологии разнообразных производственных процессов, при проектных работах и конструкторских расчётах, относящихся к самым различным материалам: металлам (особенно при высоких температурах), композиционным материалам, полимерным системам, нефтепродуктам, глинам и другим грунтам, горным породам, строительным материалам (бетонам, силикатам и др.), пищевым продуктам и т.д.

В реологии существует несколько подразделов. Теоретическая реология (феноменологическая реология, или макрореология) может рассматриваться как часть механики сплошных сред, она занимает промежуточное положение между гидромеханикой и теориями упругости, пластичности и ползучести. Она устанавливает зависимости между действующими на тело механическими напряжениями, вызываемыми деформациями, и их изменениями во времени. При обычных в механике сплошных сред допущениях об однородности и сплошности материала теоретическая реология решает разные краевые задачи деформирования и течения твёрдых, жидких и иных тел. Основное внимание обращается на сложное реологическое поведение вещества, например, когда одновременно проявляются вязкие и упругие свойства или вязкие и пластические. Общее реологическое уравнение состояния вещества пока не установлено, имеются уравнения лишь для отдельных частных случаев. Для описания реологического поведения материалов пользуются механическими моделями, для которых составляют дифференциальные уравнения, куда входят различные комбинации упругих и вязких характеристик. Реологическими моделями пользуются при изучении механических свойств полимеров, внутреннего трения в твёрдых телах и др. свойств реальных тел.

Экспериментальная реология (реометрия) определяет различные реологические свойства веществ с помощью специальных приборов и испытательных машин.

Микрореология исследует деформации и течение в микрообъёмах, например в объёмах, соизмеримых с размерами частиц дисперсной фазы в дисперсных системах или с размерами атомов и молекул.

Биореология исследует течение разнообразных биологических жидкостей (например, крови, синовиальной, плевральной и др.), деформации различных тканей (мышц, костей, кровеносных сосудов) у человека и животных.

Деформация (от лат. deformatio — искажение), изменение относительного положения частиц тела, связанное с их перемещением. Деформация представляет собой результат изменения междуатомных расстояний и перегруппировки блоков атомов. Обычно деформация сопровождается изменением величин междуатомных сил, мерой которого является упругое напряжение.

Наиболее простые виды деформации тела в целом: растяжение — сжатие, сдвиг, изгиб, кручение. В большинстве случаев наблюдаемая деформация представляет собой несколько деформаций одновременно. В конечном счёте, однако, любую деформацию можно свести к 2 наиболее простым: растяжению (или сжатию) и сдвигу. Деформация тела вполне определяется, если известен вектор перемещения каждой его точки. Деформация твёрдых тел в связи со структурными особенностями последних изучается физикой твёрдого тела, а движения и напряжения в деформируемых твёрдых телах — теорией упругости и пластичности. У жидкостей и газов, частицы которых легкоподвижны, исследование деформация заменяется изучением мгновенного распределения скоростей.

Деформация твёрдого тела может явиться следствием фазовых превращений, связанных с изменением объёма, теплового расширения, намагничивания (магнитострикционный эффект), появления электрического заряда (пьезоэлектрический эффект) или же результатом действия внешних сил. Деформация называется упругой, если она исчезает после удаления вызвавшей её нагрузки, и пластической, если после снятия нагрузки она не исчезает (во всяком случаи полностью). Все реальные твёрдые тела при деформации в большей или меньшей мере обладают пластическими свойствами. При некоторых условиях пластическими свойствами тел можно пренебречь, как это и делается в теории упругости. Твёрдое тело с достаточной точностью можно считать упругим, т. е. не обнаруживающим заметных пластических деформаций, пока нагрузка не превысит некоторого предела.

Природа пластической деформации может быть различной в зависимости от температуры, продолжительности действия нагрузки или скорости деформации. При неизменной приложенной к телу нагрузке деформация изменяется со временем; это явление называется ползучестью. С возрастанием температуры скорость ползучести увеличивается. Частными случаями ползучести являются релаксация и последействие упругое. Релаксация — процесс самопроизвольного уменьшения внутреннего напряжения с течением времени при неизменной деформации. Процесс самопроизвольного роста деформации с течением времени при постоянном напряжении называется последействием. Одной из теорий, объясняющих механизм пластической деформации, является теория дислокаций в кристаллах.

В теории упругости и пластичности тела рассматриваются как «сплошные». Сплошность, т. е. способность заполнять весь объём, занимаемый материалом тела без всяких пустот является одним из основных свойств, приписываемых реальным телам. Понятие сплошности относится также к элементарным объёмам, на которые можно мысленно разбить тело. Изменение расстояния между центрами каждых двух смежных бесконечно малых объёмов у тела, не испытывающего разрывов, должно быть малым по сравнению с исходной величиной этого расстояния.

Измерение деформации производится либо в процессе испытания материалов с целью определения их механических свойств, либо при исследовании сооружения в натуре или на моделях для суждения о величинах напряжений. Упругие Деформация весьма малы, и измерение их требует высокой точности. Наиболее распространённый метод исследования деформации — с помощью тензометров. Кроме того, широко применяются тензодатчики сопротивления, поляризационно-оптический метод исследования напряжения, рентгеновский структурный анализ. Для суждения о местных пластических Деформациях применяют накатку на поверхности изделия сетки, покрытие поверхности легко растрескивающимся лаком и т.д.

Релаксация (от лат. relaxatio — ослабление, уменьшение), процесс установления термодинамического, а следовательно, и статистического равновесия в физической системе, состоящей из большого числа частиц. Релаксация (физич.) — многоступенчатый процесс, т. к. не все физические параметры системы (распределение частиц по координатам и импульсам, температура, давление, концентрация в малых объёмах и во всей системе и др.) стремятся к равновесию с одинаковой скоростью. Обычно сначала устанавливается равновесие по какому-либо параметру (частичное равновесие), что также называется Релаксацией (физич.) Все процессы Релаксации (физич.) являются неравновесными процессами, при которых в системе происходит диссипация энергии, т. е. производится энтропия (в замкнутой системе энтропия возрастает). В различных системах Релаксация (физич.) имеет свои особенности, зависящие от характера взаимодействия между частицами системы; поэтому процессы Релаксации (физич.) весьма многообразны. Время установления равновесия (частичного или полного) в системе называется временем релаксации.

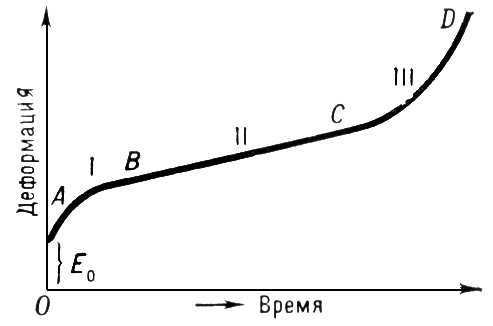

Рис. 1. Пример кривой ползучести.

Ползучесть материалов, медленная непрерывная пластическая деформация твёрдого тела под воздействием постоянной нагрузки или механического напряжения. Ползучестью в той или иной мере подвержены все твёрдые тела — как кристаллические, так и аморфные. Явление Ползучести было замечено несколько сот лет назад, однако систематические исследования Ползучести металлов и сплавов, резин, стекол относятся к началу 20 в. и особенно к 40-м гг., когда в связи с развитием техники столкнулись, например, с Ползучестью дисков и лопаток паровых и газовых турбин, реактивных двигателей и ракет, в которых значительный нагрев сочетается с механическими нагрузками. Потребовались конструкционные материалы (жаропрочные сплавы), детали из которых выдерживали бы нагрузки длительное время при повышенных температурах. Долгое время считали, что Ползучесть может происходить только при повышенных температурах, однако Ползучесть имеет место и при очень низких температурах, так, например, в кадмии заметная Ползучесть наблюдается при температуре —269 °С, а у железа — при —169 °С.

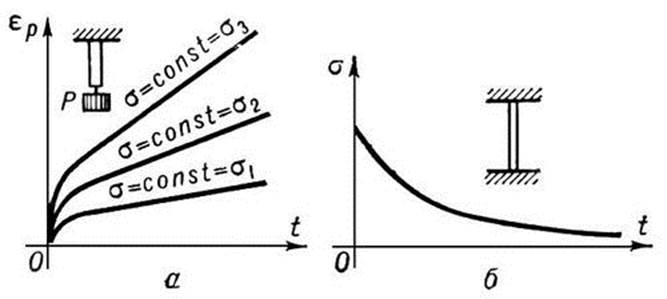

Рис. 2. а — кривые ползучести ε p металлов при различных нагрузках; б — кривые релаксации напряжения Р при постоянной деформации.

Ползучесть наблюдают при растяжении, сжатии, кручении и др. видах нагружения. В реальных условиях службы жаропрочного материала Ползучесть происходит в весьма сложных условиях нагружения. Ползучесть описывается т. н. кривой ползучести (рис. 1), которая представляет собой зависимость деформации от времени при постоянных температуре и приложенной нагрузке (или напряжении). Её условно делят на три участка, или стадии: АВ — участок неустановившейся (или затухающей) Ползучести (I стадия), BC — участок установившейся Ползучести — деформации, идущей с постоянной скоростью (II стадия), CD — участок ускоренной Ползучесть (Ill стадия), E0 — деформация в момент приложения нагрузки, точка D — момент разрушения. Как общее время до разрушения, так и протяжённость каждой из стадий зависят от температуры и приложенной нагрузки. При температурах, составляющих 0, 4—0, 8 температуры плавления металла (именно эти температуры представляют наибольший технический интерес), затухание Ползучести на первой её стадии является результатом деформационного упрочнения (наклёпа). Т. к. Ползучесть происходит при высокой температуре, то возможно также снятие наклёпа — т. н. возврат свойств материала. Когда скорости наклёпа и возврата становятся одинаковыми, наступает II стадия Ползучести Переход в III стадию связан с накоплением повреждения материала (поры, микротрещины), образование которых начинается уже на I и II стадиях.

Описанные кривые Ползучести имеют одинаковый вид для широкого круга материалов — металлов и сплавов, ионных кристаллов, полупроводников, полимеров, льда и др. твёрдых тел. Структурный же механизм Ползучести, т. е. элементарные процессы, приводящие к Ползучести, зависит как от вида материала, так и от условий, в которых происходит Ползучесть. Физический механизм Ползучести такой же, как и пластичности. Всё многообразие элементарных процессов пластической деформации, приводящих к Ползучести, можно разделить на процессы, осуществляемые движением дислокаций, и процессы вязкого течения. Последние имеют место у аморфных тел при всех температурах их существования, а также у кристаллических тел, в частности у металлов и сплавов, при температурах, близких к температурам плавления. При постоянных деформациях вследствие Ползучести напряжения с течением времени падают, т. е. происходит релаксация напряжений (рис. 2).

Высокое сопротивление Ползучести является одним из факторов, определяющих жаропрочность. Для сравнительной оценки технических материалов сопротивление Ползучесть характеризуют пределом ползучести — напряжением, при котором за заданное время достигается данная деформация. В авиационном моторостроении принимают время, равное 100—200 ч, при конструировании стационарных паровых турбин — 100 000 ч. Иногда сопротивление Ползучести характеризуют величиной скорости деформации по прошествии заданного времени.

Вискозиметрия, раздел физики, посвященный изучению методов измерения вязкости. Существующее разнообразие методов и конструкций приборов для измерения вязкости — вискозиметров — обусловлено как широким диапазоном значений вязкости (от 10-5 н · сек/м 2 у газов до 1012 н · сек/м 2 у ряда полимеров), так и необходимостью измерять вязкость в условиях низких или высоких температур и давлений (например, сжиженных газов, расплавленных металлов, водяного пара при высоких давлениях и т.д.).

Наиболее распространены три метода измерения вязкости газов и жидкостей: капиллярный, падающего шара и соосных цилиндров (ротационный). В основе их лежат соответственно: Пуазёйля закон, Стокса закон и закон течения жидкости между соосными цилиндрами. Вязкость определяют также по затуханию периодических колебаний пластины, помещенной в исследуемую среду.

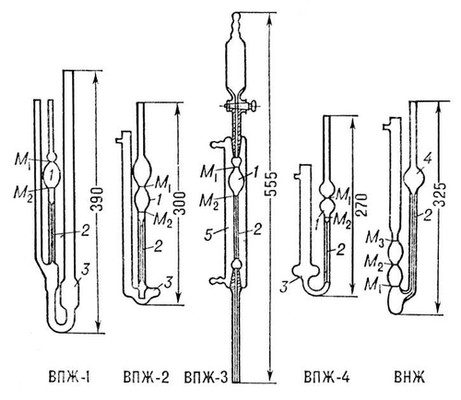

Определение вязкости капиллярными Вискозиметрами основано на законе Пуазёйля (см. Пуазёйля закон) и состоит в измерении времени протекания известного количества (объёма) жидкости или газа через узкие трубки круглого сечения (капилляры) при заданном перепаде давления. Капиллярными Вискозиметр измеряют вязкость от 10-5 н∙ сек/м 2 (газы) до 104 н∙ сек/м 2 (консистентные смазки). Относительная погрешность образцовых капиллярных Вискозиметр±0, 1—0, 3%, рабочих приборов ±0, 5—2, 5%. На рис. 3 показано устройство различных типов стеклянных Вискозиметров. В капиллярных Вискозиметрах указанных типов течение жидкости происходит под действием силы тяжести (в начальный момент уровень жидкости в одном колене Вискозиметра выше, чем в другом). Время опорожнения измерительного резервуара определяют как промежуток между моментами прохождения уровня жидкости мимо меток на верхних и нижних концах резервуара. В капиллярных автоматических Вискозиметрах (непрерывного действия) жидкость поступает в капилляр от насоса постоянной производительности. Перепад давления на капилляре, измеряемый манометром, пропорционален искомой вязкости.

Рис. 3. Стеклянные капиллярные вискозиметры (ГОСТ 10028—67): 1 — измерительные резервуары; 2 — капилляры; 3 — приемные сосуды; 4 — питающий резервуар (в вискозиметрах для непрозрачных жидкостей ВНЖ); 5 — термостатирующая рубашка; M1, M2 (у ВНЖ также M3) — метки, служащие для измерения времени истечения жидкости из измерительных резервуаров или их заполнения (у ВНЖ).

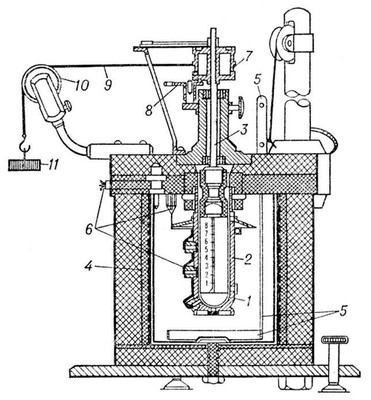

В ротационных Вискозиметрах исследуемая вязкая среда находится в зазоре между двумя соосными телами (цилиндры, конусы, сферы, их сочетание), причём одно из тел (ротор) вращается, а другое неподвижно. Вязкость определяется по крутящему моменту при заданной угловой скорости или по угловой скорости при заданном крутящем моменте. Ротационные Вискозиметры применяют для измерения вязкости смазочных масел (при температурах до —60 °С), нефтепродуктов, расплавленных силикатов и металлов (до 2000 °С), высоковязких лаков и клеев, глинистых растворов и т.д. Относительная погрешность наиболее распространённых ротационных Вискозиметр лежит в пределах 3—5%. На рис. 4 показано устройство ротационного Вискозиметра РВ-7 (пределы измерений —от 1 до 105 н∙ сек/м 2, погрешность ±3%).

Рис.4. Ротационный вискозиметр РВ-7 (с заданным крутящимся моментом): 1 — внутренний вращающийся цилиндр; 2 — внешний неподвижный цилиндр; 3 — ось вращающейся системы; 4 — термостат; 5 — мешалка термостата; 6 — термопары; 7 — шкив; 8 — тормоз; 9 — нить; 10 — блок; 11 — груз, вращающийся шкив. Скорость вращения шкива определяют по скорости опускания груза.

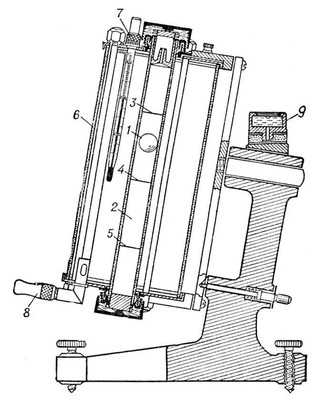

Действие Вискозиметра с движущимся в исследуемой среде шариком основано на законе Стокса (см. Стокса закон); вязкость определяется по скорости прохождения падающим шариком промежутков между метками на трубке Вискозиметр К приборам этого типа относится широко распространённый универсальный вискозиметр Гепплера со «скользящим» шариком (рис. 5). Пределы измерений Вискозиметр этого типа 6 ∙ 10-4—250 н∙ сек/м 2, погрешность ±1—3%.

Рис. 5. Вискозиметр Гепплера со «скользящим» шариком: 1 — шарик; 2 — трубка с жидкостью; 3, 4, 5 — кольцевые метки на трубке; 6 — термостатирующая жидкостная баня; 7 — термометр; 8 — штуцер для присоединения прибора к термостату; 9 — уровень.

Действие ультразвуковых Вискозиметровов основано на измерении скорости затухания колебаний в пластинке из магнитострикционного материала, погруженной в исследуемую среду. Колебания возникают от коротких (длительность 10—30 мксек) импульсов тока в катушке, намотанной на пластинку. При колебаниях пластинки в этой же катушке наводится эдс (см. Магнитострикция), которая убывает со скоростью, зависящей от вязкости среды. При уменьшении эдс до некоторого порогового значения в катушку поступает новый возбуждающий импульс. Вязкость среды определяют по частоте следования импульсов. Ультразвуковыми Вискозиметр измеряют вязкость в диапазоне от 10-3 до 500 н∙ сек/м 2 с относительной погрешностью 5%.

Помимо Вискозиметров, позволяющих выразить результаты измерений в единицах динамической или кинематической вязкости, существуют Вискозиметр для измерения вязкости жидкостей в условных единицах. Такой Вискозиметр представляет собой сосуд с калиброванной сточной трубкой; вязкость оценивается по времени истечения определённого объёма жидкости. Например, с помощью Вискозиметров типа ВЗ-1 и ВЗ-4, предназначенных для исследования лаков и красок, вязкость выражают в секундах, а с помощью Вискозиметр типа ВУ (Энглера) для нефтепродуктов — в градусах Энглера. Перевод условных единиц в единицы вязкости Международной системы единиц (н∙ сек/м 2 и м 2 /сек) возможен, но неточен.

|

|