Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет вала на сопротивление усталости (долговечность)

|

|

Для этого вида расчета должен быть полностью разработан рабочий чертеж вала.

Цель расчета: предотвращение усталостного разрушения вала в опасных сечениях в течение заданного срока службы.

6.3.1 Количественно цель расчета выражается формулой общего коэффи-циента запаса

S = S s S t / (S s2 + S s2)1/ 2 ³ [ S ] (6.12)_

где [ S ] = 1, 5...2, 5 в зависимости от ответственности конструкции, последствий разрушения, точности расчета нагрузок и напряжений, уровня технологии изготовления и контроля.

Коэффициенты запаса по нормальным S s и касательным S t напряжениям [1, c.169]:

S s = s–1D / (s a + ysDs m), S t = t–1D / (t a + yt D t m) (6.13)

Нормальные напряжения изменяются по симметричному циклу (R = – 1,

s a = sИ, s m = 0), а касательные – по отнулевому (R = 0, t a = t m = tК / 2).

Тогда формулы (6.13) преобразуются к виду:

S s = s–1D / sИ, S t = 2t–1D / [tК (1 + ytD)] (6.14)

где напряжения в опасных сечениях равны

s a = sИ = 103 М / W; tК = 103 T / WP (6.15)

(здесь расчет ведется на длительное число циклов нагружения, перегрузка на усталость не влияет; М – по формуле (6.6));

s–1 D, t–1 D – пределы выносливости вала в рассматриваемом сечении:

s–1 D = s–1 / K s D, t–1 D = t–1 / K t D (6.16)

где s–1, t–1 – пределы выносливости образцов материала вала при симметри-чном цикле нагружения (таблица 1.1);

K s D, K t D – коэффициенты снижения пределов выносливости при переходе от образца материала к сечению реальной детали:

K s D = (K s / Kd s + 1/ KF s – 1) / KV;

K t D = (K t / Kd t + 1/ KF t – 1) / KV; (6.17)

ytD = yt/ K t D – коэффициент влияния асимметрии цикла в рассматривае-мом сечении (yt - по таблице 1.1)_

В формулах (6.17) K s и K t - эффективные коэффициенты концентрации напряжений; Kd s и Kd t - коэффициенты влияния абсолютных размеров поперечного сечения (таблица 6.1); KF s и KF t - коэффициенты влияния качества (шероховатости) поверхности (таблица 6.2); KV - коэффициент влияния поверхностного упрочнения (таблица 6.3)

Таблица 6.1 – Коэффициенты Kd s и Kd t [1, c.170]

| Коэффициенты, материал | Kd s и Kd t при диаметре вала d мм | ||||||

| Kd s | для углеродистой стали | 0, 92 | 0, 88 | 0, 85 | 0, 81 | 0, 76 | 0, 71 |

| для легированной стали | 0, 83 | 0, 77 | 0, 73 | 0, 70 | 0, 65 | 0, 59 | |

| Kd t | для всех сталей |

Таблица 6.2 – Коэффициенты KF s и KF t [1, c.170]

| Вид механической обработки | Параметр | KF s при sВ, МПа | KF t при sВ, МПа | ||

| шероховатости Ra, мкм | £ 700 | > 700 | £ 700 | > 700 | |

| Шлифование тонкое | до 0, 2 | ||||

| Обтачивание тонкое | 0, 2...0, 8 | 0, 99...0, 93 | 0, 99...0, 91 | 0, 99...0, 96 | 0, 99...0, 95 |

| Шлифование чмстовое | 0, 8...1, 6 | 0, 93...0, 89 | 0, 91...0, 86 | 0, 96...0, 94 | 0, 95...0, 92 |

| Обтачивание чистовое | 1, 6...3, 2 | 0, 89...0, 86 | 0, 86...0, 82 | 0, 94...0, 92 | 9, 92...0, 89 |

Таблица 6.3 – Коэффициент KV

| Вид упрочнения поверхности вала | З н а ч е н и я KV п р и | ||

| K s =1, 0 | K s =1, 1 1, 5 | K s ³ 1, 8 | |

| Закалка ТВЧ | 1, 3...1, 6 | 1, 6...1, 7 | 2, 4...2, 8 |

| Цементация | 1, 1...1, 5 | 1, 2...2, 0 | 2, 0...3, 0 |

| Азотирование | 1, 15...!.25 | 1, 3...1, 9 | 2, 0...3, 0 |

| Накатка роликом | 1, 2...1, 4 | 1, 5...1, 7 | 1, 8...2, 2 |

| Дробеструйный наклеп | 1, 1...1, 3 | 1, 4...1, 5 | 1, 6...2, 5 |

Значения эффективных коэффициентов концентрации напряжений следует принимать:

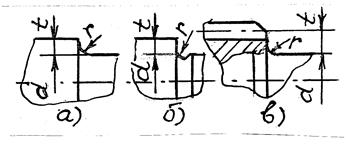

– для ступенчатого перехода участков вала с галтелью в соответствии с рисунком 6.3 – по таблице 6.4;

Рисунок 6.3 – Участки перехода вала с галтелью r | – для шпоночного паза, шлицевых и резьбовых участ-ков вала – по таблице 6.5; Для деталей, установленных на вал с натягом в расчетах используют отношения K s / Kd s, K t / Kd t из таблицы 6.6 |

Таблица 6.4 – Коэффициенты K s, K t в галтелях вала [1, c.171]

| t / r | r / d | K s при sВ, МПа | K t при sВ, МПа | ||||||

| 0, 01 | 1, 55 | 1, 6 | 1, 65 | 1, 7 | 1, 4 | 1, 4 | 1, 45 | 1, 45 | |

| 0, 02 | 1, 8 | 1, 9 | 2, 0 | 2, 15 | 1, 55 | 1, 6 | 1, 65 | 1, 7 | |

| 0, 03 | 1, 8 | 1, 95 | 2, 05 | 2, 25 | 1, 55 | 1, 6 | 1, 65 | 1, 7 | |

| 0, 05 | 1, 75 | 1, 9 | 2, 0 | 2, 2 | 1, 6 | 1, 6 | 1, 65 | 1, 75 | |

| 0, 01 | 1, 9 | 2, 0 | 2, 1 | 2, 2 | 1, 55 | 1, 6 | 1, 65 | 1, 75 | |

| 0, 02 | 1, 95 | 2, 1 | 2, 2 | 2, 4 | 1, 6 | 1, 7 | 1, 75 | 1.85 | |

| 0, 03 | 1, 95 | 2, 1 | 2, 25 | 2, 45 | 1, 65 | 1, 75 | 1, 75 | 1, 9 | |

| 0, 01 | 2, 1 | 2, 25 | 2, 35 | 2, 5 | 2, 2 | 2, 3 | 2, 4 | 2, 6 | |

| 0, 02 | 2, 15 | 2, 3 | 2, 45 | 2, 65 | 2, 1 | 2, 15 | 2, 25 | 2, 3 |

Таблица 6.5 – Коэффициенты K s, K t для шпоночного паза, шлицев, резьбы [1, c.171]

| sВ, МПа | Шпоночный паз | Шлицы | Резьба | ||||||

| K s при выполнении фрезой | K t | K s | K t | K s | K t | ||||

| концевой | дисковой | прямобоч | эвольвент | ||||||

| 1, 8 | 1, 5 | 1, 4 | 1, 45 | 2, 25 | 1, 43 | 1, 8 | 1, 35 | ||

| 2, 0 | 1, 55 | 1, 7 | 1, 6 | 2, 5 | 1, 49 | 2, 2 | 1, 7 | ||

| 2, 2 | 1, 7 | 2, 05 | 1, 7 | 2, 65 | 1, 55 | 2, 45 | 2, 1 | ||

| 2, 65 | 1, 9 | 2, 4 | 1, 75 | 2, 8 | 1, 6 | 2, 9 | 2, 35 | ||

Таблица 6.6 – Отношения K s / Kd s и K t / Kd t для посадок с натягом [1, c.171]

| Диаметр вала d, мм | K s / Kd s при sВ, МПа | K t / Kd t при sВ, МПа | ||||||

| 2, 6 | 3, 3 | 4, 0 | 5, 1 | 1, 5 | 2, 0 | 2, 4 | 3, 05 | |

| 2, 75 | 3, 5 | 4, 3 | 5, 4 | 1, 65 | 2, 1 | 2, 6 | 3, 25 | |

| 2, 9 | 3, 7 | 4, 5 | 5, 7 | 1, 75 | 2, 2 | 2, 7 | 3, 4 | |

| 3, 0 | 3, 85 | 4, 7 | 5, 95 | 1, 8 | 2, 3 | 2, 8 | 3, 55 | |

| 3, 1 | 4, 0 | 4, 85 | 6, 15 | 1, 85 | 2, 4 | 2, 9 | 3, 7 | |

| 3, 2 | 4, 1 | 4, 95 | 6, 3 | 1, 9 | 2, 45 | 3, 0 | 3, 8 | |

| 3, 3 | 4, 2 | 5, 1 | 6, 45 | 1, 95 | 2, 5 | 3, 05 | 3, 9 | |

| 3, 35 | 4, 3 | 5, 2 | 6, 6 | 2, 0 | 2, 55 | 3, 1 | 3, 95 | |

| Примечание. При установке с натягом колец подшипников табличные значения следует умножить на 0, 9. |

При действии в одном сечении нескольких источников концентрации напряжений (например, посадка с натягом колеса и шпоночный паз) учитывают только наиболее опасный из них (с наибольшим значением K s D или K t D по формулам (6.17)).

6.3.2 Пример расчета вала на сопротивление усталости

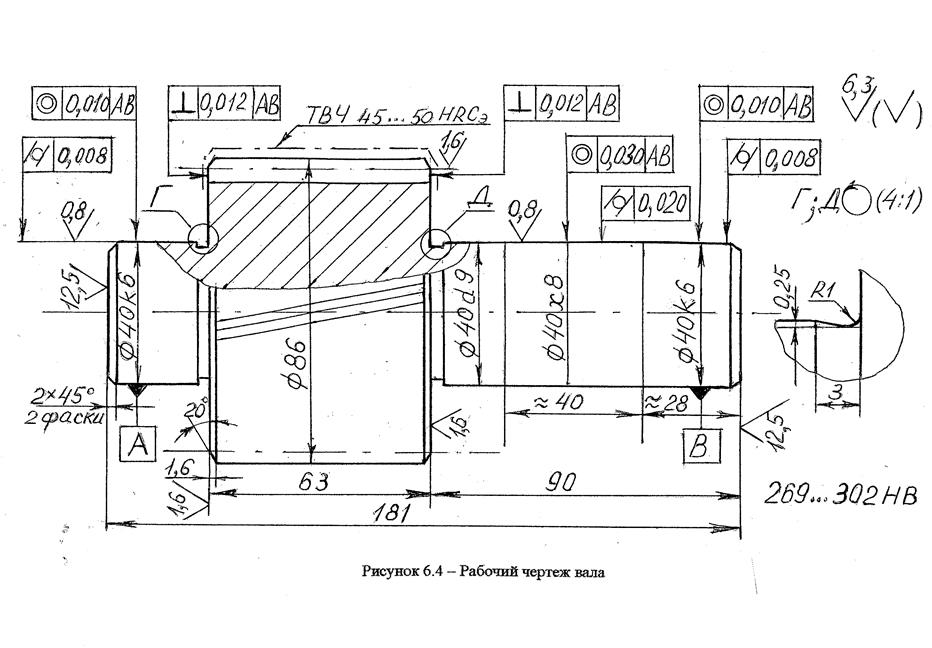

На рисунке 6.4 представлен рабочий чертеж вала, взятого в качестве примера в данной работе.

В соответствии с рисунком 6.1 и проверочным расчетом (п.6.2.2) наиболее опасными сечениями вала являются сечение 2 – посадка Æ 40 Н 8 / x 8 колеса z 2Б и сечение по галтели (обозначим его сечение 3) перехода вала в шестерню z 1Т (проточка на рисунке 6.4).

Нагрузка вала: Т = 209 Н× м; изгибающие моменты: в сечении 2 М 2 = 111 Н× м, в сечении 3 М 3 = 200 Н× м (принято приближенно с запасом – по моменту на шестерне z 1Т).

Механические характеристики стали 40Х (таблица 1.1) при диаметре заготовки < 120 мм:

|

sВ = 900 МПа, sТ = 750 МПа, tТ = 450 МПа, s–1 = 410 МПа, t–1 = 240 МПа, yt = 0, 1.

Напряжения по формулам (6.15), где цифра у s и t обозначает номер сечения: sИ2 =

= 103× 111/ (6, 28× 103) = 17, 7 МПа, tК2 =103× 209/(12, 56× 103) = 16, 6 МПа; sИ3 = 103× 200 /

/ (6, 28× 103) = 31, 8 МПа, tК3 = tК2 =16, 6 МПа.

Эффективные коэффициенты концентрации напряжений:

– сечение 2 – по таблице 6.6 для посадки с натягом при d = 40 мм и sВ = 900 МПа K s / Kd s= 4, 3, K t / Kd t = 2, 6;

– сечение 3 – в соответствии с рисунком 6.2 t = (d 1 – d) / 2 = (80 - 40) / 2 = 20 мм, галтель проточки для выхода шлифовального круга r = 1 мм, t / r = 20. Таблица 6.4 ограничена значениями t / r = 5, поэтому воспользуемся графиками [9, c.555], где при d 1 / d = 80 / 40 = 2 и r / d = 0, 025 K s = 3, 8, K t = 2, 5. По таблице 6.1 для легированной стали Kd s =

= Kd t = 0, 73. Тогда K s / Kd s = 3, 8/ 0, 73 = 5, 21, K t / Kd t = 2, 5 / 0, 73 = 3, 42.

Коэффициенты KF s = 0, 91 и KF t = 0, 95 (таблица 6.2) для чистового шлифования при Ra = 0, 8 мкм. По таблице 6.3 КV = 1 (без упрочнения поверхностей в рассматриваемых сечениях).

Коэффициенты снижения пределов выносливости по формулам (6.17):

| Сечение 2 K s D = (4, 3 + 1 / 0, 91 – 1) / 1 = 4, 4; K t D = (2, 6 + 1 / 0, 95 – 1) / 1 = 2, 65; | Сечение 3 K s D = (5, 21 + 1 / 0, 91 – 1) / 1 = 5, 31; K t D = (3, 42 + 1 / 0, 95 – 1) / 1 = 3, 47. |

Пределы выносливости по формулам (6.16)

| s–1 D = 410 / 4, 4 = 93, 2 МПа; | s–1 D = 410 / 5, 31 = 77, 2 МПа; |

| t–1 D = 240./ 2, 65 = 98 МПа; | t–1 D = 240./ 3, 47 = 69, 2 МПа. |

Коэффициенты запаса прочности по формулам (6.14):

| S s = 93, 2 / 17, 7 = 5, 27; S t = 2× 98 / [16, 6× (1 + 0, 038)] = 11, 37, где ytD = yt/ K t D = 0, 1 / 2, 65 = 0, 038; | S s = 77, 2 / 31, 8 = 2, 43; S t = 2× 69, 2 / [16, 6× (1 + 0, 029)] = 8, 1, где ytD = 0, 1 / 3, 47 = 0, 029. |

Общий коэффициент запаса по формуле (6.12):

| S = 5, 27× 11, 37 / (5, 272+11, 372)1/2 = 4, 78; S > [ S ] = 1, 5...2, 5 | S = 2, 43× 8, 1 / (2, 432+8, 12)1/2 = 2, 32; S» [ S ] = 1, 5...2, 5. |

Следовательно, сопротивление усталости в опасных сечениях вала при циклических напряжениях обеспечивается.

6.4 Прогиб вала–червяка

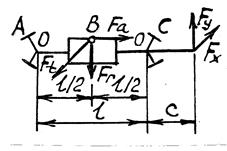

6.4.1 Червяк (рисунок 6.5) располагается симметрично относительно

| опор А и С и нагружен силами в зацеплении В (Ft, Fr, Fa) и на входном конце вала проек-циями (FX, FY) консольной силы. Согласно [2, c.332] и [3, c.261] прогибы y, мм, в точке В от сил: – окружной Ft y (Ft) = Ftl 3 / (48 EI); – радиальной Fr y (Fr) = Frl 3 / (48 EI); – осевой Fa y (Fa) = 0 – при симметрич-ном расположении червяка относительно опор |

Рисунок 6.5 – Cхема вала–червяка

|

– консольных FX, FY: y (FX, FY) = (FX, FY) сl 2 / (16 EI).

Суммарные прогибы по плоскостям X и Y;

yX = y (Ft) + y (FX) = (3 FXc + Ft l) l 2 / (48 EI);

yY = y (Fr) + y (FY) = (3 FYc + Fr l) l 2 / (48 EI).

Общий прогиб в точке В червяка: y S = (yX 2 + yY 2)1/2 £ [ y ],

где ] y ] = 0, 005 m – допускаемый прогиб червяка, мм (m – модуль, мм).

В приведенных здесь формулах EI – изгибная жесткость вала, Н× мм2; для стали Е = 2, 1× 105 МПа; для сплошного вала I = p d 4 / 64, мм4.

В приближенных расчетах условно принимают d вала равным df 1 – диаметру впадин червяка (в запас прочности).

6.4.2 Пример расчета прогиба вала–червяка

Исходные данные в соответствии с рнсунком 6.5:

d = df 1= 35 мм, l = 170 мм, с = 70 мм; Ft = 615 Н, Fr = 1336 Н, Fа = 3670 Н, сила муфты F М =

= FХ = 125 Н. FY = 0; модуль червяка m = 6, 3 мм.

Изгибная жесткость в сечении В: EI = 2, 1× 105× p× 354/ 64 = 154, 7× 108 мм4

Прогибы в сечении В:

yX = (3× 125× 70 + 615× 170)× 1702 / (48× 154, 7× 108) = 0, 0051 мм;

yY = (1336× 1703 / (48× 154, 7× 108) = 0, 009 мм;

y S = (0, 00512 + 0, 0092)1/2 = 0, 0103 мм < [ y ] = 0, 005× 6, 3 = 0, 0315 мм.

Жесткость червяка при заданных силах обеспечивается.

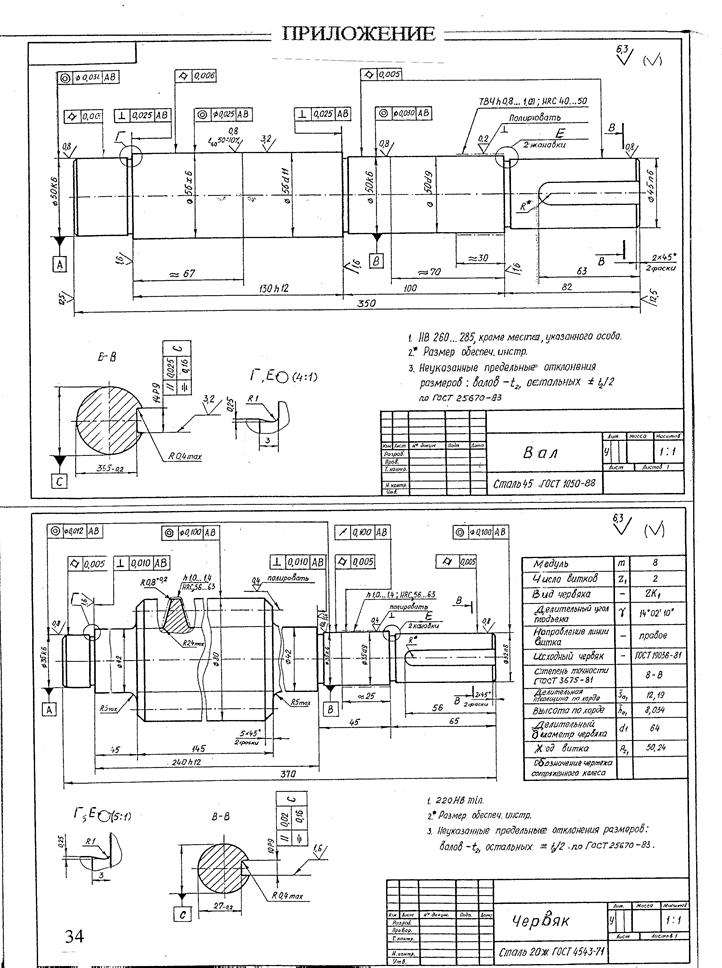

В " ПРИЛОЖЕНИИ " приведены примеры рабочих чертежей некоторых валов. Кроме этого, рабочие чертежи валов можно найти в [1, c.357, 358, 369].

7 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие.- М.: Высш. шк., 2001 или 2000, 1998, 1985..

2. Решетов Д.Н. Детали машин: Учебник.- 4-е изд. – М.: Машиностроение, 1989.

3. Иосилевич Г.Б. Детали машин: Учебник.- М.: Машиностроение, 1988.

4. Шейнблит А.Е. Курсовое проектирование деталей машин.- М.: Высш. шк., 1991.

5. Дунаев П.Ф., Леликов О.П. Детали машин: Курсовое проектирование.- М.: Высш.шк.,

1990.

6. Зубчатые и червячные передачи. Ч.II: Проверочный расчет. Силы в зацеплениях: Метод.

указания к курсовому проекту по деталям машин для студентов машиностроительных

спец.– 2-е изд., перераб. и доп. / НГТУ; Сост.: А.А. Ульянов, Ю.П. Кисляков, Л.Т. Крюков.

– Н.Новгород, 2001.

7. Подшипники качения: Справочник-каталог / Под ред. В.Н.Нарышкина, В.Коросташевс-

кого.– М.: Машиностроение, 1984.

8. Энергетический и кинематический расчеты приводов: Метод. указания по дисциплине

" Детали машин" для студентов машиностроительных спец./ НГТУ; Сост.: А.А. Ульянов.–

Н.Новгород, 2000 или 1999.

9. Биргер И.А. и др. Расчет на прочность деталей машин: Справочник.– М.: Машинострое-

ние, 1979.- 702 с.

|

|

|

|