Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схема процесса КРб и режим.

|

|

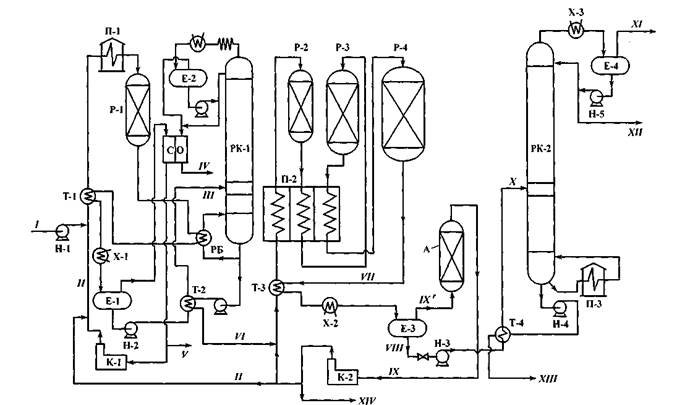

Принципиальная схема процесса показана на рис. 1. Она состоит из четырех блоков:

• блок гидроочистки бензина до содержания серы не более 1 мг/кг;

• реакторный блок, предназначенный для нагрева и конверсии сырья; нагрев осуществляется перед каждым из трех реакторов из-за эндотермич-

ности (в среднем) реакций; реакторы загружаются катализатором в со-

отношении 1: 2: 4; чтобы поддержать примерно равную конверсию по ре-

акторам;

• блок сепарации парогазовой фазы от жидкой, состоящий из регенера-

тивного теплообменника, холодильника и сепаратора высокого давле-

ния, где отделяется водородсодержащий газ (ВСГ), а жидкая фаза дрос-

селируется и поступает в сепаратор низкого давления для отделения уг-

леводородного газа;

• блок стабилизации бензина, где в колонне стабилизации получают ста-

бильный бензин и побочные продукты гидрокрекинга - сжиженный газ

и углеводородный газ.

Сырье по обычной схеме проходит гидроочистку, стабилизируется в колонне РК-1 и поступает на блок риформинга.

Блок риформинга включает в себя три реактора со стационарным слоем катализатора, имеющие разные объем загрузки катализатора. Перед каждым реактором бензин нагревается в трехсекционной печи, а после выхода из третьего реактора он проходит регенеративные теплообменники Т-3 и охлаждается для отделения водородсодержащего газа. ВСГ проходит осушку в адсорбере А, после которого частично направляется на циркуляцию. Катализат идет на стабилизацию, после чего получают стабильный высокооктановый бензин XIII.

Температура в реакторах составляет 470-510 °С для катализатора КР (для АП-64 она равна 485-530 °С). Указан интервал температур, так как температура растет от реактора к реактору. По мере закоксовывания катализатора приходится постепенно повышать температуру, чтобы поддерживать конверсию на прежнем уровне.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Давление для основных реакций дегидрирования и дегидроциклизации чем ниже, тем лучше (селективнее процесс). Повышенное давление используется для подавления реакций полимеризации и конденсации (коксования). Как уже отмечалось, для современных катализаторов КР давление ниже (1, 8-2, 0 МПа), чем для применявшихся ранее катализаторов АП (3, 0-3, 5 МПа).

Объемная скорость подачи сырья составляет 1, 3-2, 0 ч-1, т.е. 1 м3 сырья на 1 м3 катализатора в час, считая на всю загрузку катализатора.

Кратность циркуляции ВСГ поддерживается на уровне 6-10 моль/моль (900-1500 нм3 ВСГ на м3 сырья). Такая большая кратность нужна для того, чтобы поддерживать в системе высокое парциональное давление водорода и тем самым подавлять побочные реакции уплотнения.

Итогом процесса КРб являются следующие продукты:

• стабильный высокооктановый бензин с выходом 77-83 %, содержащий

до 50 % АрУ, имеющий ОЧи = 94- 96 и служащий базовым компонентом

для автомобильных бензинов Аи-93 и Аи-98;

• головка стабилизации (сжиженный газ) с выходом 5-6 %, идущая на га-

зофракционирующую установку для получения индивидуальных угле-

водородов С3, С4 и С5;

• углеводородный газ с выходом 7-11 %, идущий на те же цели или сжи-

гаемый как топливо;

• водородсодержащий газ с выходом 5-6 %, содержащий чистого водоро-

да 70-80 % (об.) и используемый как реагент в гидрогенизационных

процессах (гидроочистка, гидрокрекинг, гидроизомеризация).

Наряду с процессом КРб со стационарным слоем катализатора уже почти четверть века существует процесс с движущимся слоем катализатора, впервые реализованный в промышленности в 1971 г. За эти годы построены и успешно работают в мире около 130 таких установок и еще более 45 строятся (фирма " UOP", США).

Первая установка, закупленная во Франции в 1980 г. тогда еще СССР, была построена и пущена в Баку (ЛФ-35-11/1000).

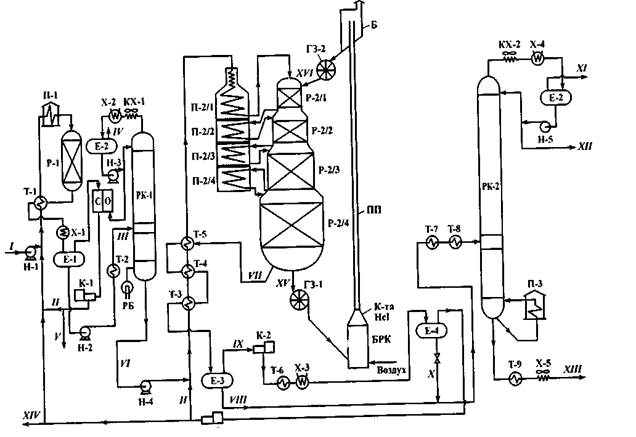

Схема этой установки показана на рис.2. Она включает в себя пять блоков:

• блок гидроочистки (ГО), назначение - см. выше;

• реакторный блок, принципиально отличный от стационарного: один вер-

тикальный реактор представляет собой как бы поставленные друг на

друга секции, между которыми продукт отводится в печь для догрева, а

катализатор движется сплошным слоем от верхней секции к нижней, от

куда непрерывно выводится на регенерацию;

• регенераторный блок, куда из нижней секции реактора выводится закок-

сованный катализатор через шлюзовую камеру (ГЗ-1) и где в определен-

ном режиме выжигается кокс и катализатор хлорируется; затем по вер-

тикальному стояку катализатор поднимается в приемный бункер Б, от

куда через шлюзовую камеру ГЗ-2 он поступает в верхнюю секцию ре-

актора;

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

• блок сепарации продуктов реакции; вначале в холодном сепараторе низ-

кого давления Е-3 (давление в реакторе низкое - 0, 4-0, 5 МПа, и при та-

ком давлении отделить чистый ВСГ нельзя), а затем (после сжатия ком-

прессором К-2 и охлаждения) - в холодном сепараторе высокого давле-

ния Е-4 отделяется ВСГ, а жидкие фазы из двух сепараторов направля-

ются на стабилизацию;

• блок стабилизации бензина по обычной схеме.

• Преимущества установок с движущимся слоем катализатора:

• низкое давление в реакторе (0, 35 - 0, 50 МПа);

• повышенная объемная скорость подачи сырья (2, 0 - 2, 2 ч-1);

• низкая кратность циркуляции водородсодержащего газа (1-2 моль/моль);

• выход стабильного высокооктанового бензина на 3 % больше, чем в про-

цессе со стационарным слоем катализатора;

более высокое октановое число готового бензина (ОЧи = 103).

Рис.1. Принципиальная схема установки каталитического риформинга для получения высокооктанового бензина на стационарном катализаторе:

Р-1 -реактор гидроочистки; Р-2, -3, -4-реакторы риформинга; П-1, -2, -3 -трубчатые печи; РК-1, -2 - ректификационные колонны; А -адсорбер; СО - секция очистки газов; Е-1, -3 - сепараторы высокого давления; Е-2, -4 - сепарационные емкости колонн; Т - теплообменники; X -холодильники; Н - насосы; К-1, -2 - компрессоры;

потоки: 1- бензин 85-180 °С; II- ВСГ; III- гидроочищенный катализат; IV, XI-углеводородные газы; V -отдув ВСГ; VI -гидроочищенный бензин на риформинг; VII -риформированный катализат; VIII -жидкая фаза; IX -ВСГ на очистку; X -нестабильный катализат риформинга; XII - cжиженный газ; XIII -стабильный высокооктановый бензин; XIV -товарный ВСГ.

Лекция 17.

Рис. 2. Схема установки каталитического риформинга бензина с движущимся слоем катализатора и блоком гидроочистки:

Р-1 - реактор гидроочистки; Р-2/1-Р-2/4 - секции реактора риформинга; П-1 - печь блока гидроочистки; П-2/1-П-2/4 - секции печи реактора риформинга; П-3 - печь подвода тепла внизу колонны стабилизации; РК-1, -2 - ректификационные колонны стабилизации; СО - ступень очистки газов от сероводорода; ГЗ-1, -2 - гидрозатворы на потоке катализатора; ПП - пневмоподъемник; БРК - блок регенерации катализатора; Б -бункер; Е-1, -3, -4 - сепараторы высокого давления; РБ - ребойлер; остальные обозначения - см. рис. 4.9;

Потоки: 1- бензин 85-180 °С; II - ВСГ; III - жидкая фаза катализата; IV, XI - углеводородный газ; V- отдув ВСГ; VI - очищенный от серы бензин; VII - катализах риформинга; VIII- жидкая фаза из горячего сепаратора; IX- паровая фаза в смеси с ВСГ из горячего сепаратора; X- жидкая фаза из холодного сепаратора; XII - сжиженный газ; XIII - стабильный высокооктановый бензин; XIV - товарный ВСГ; XV - закоксованный катализатор; XVI - регенерированный катализатор.

|

|

|