Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Подготовка к ремонту автосцепного устройства.

|

|

Технология ремонта автосцепного устройства

Подготовка к ремонту автосцепного устройства.

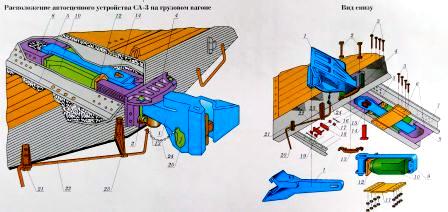

Автосцепное устройство состоит из:

- корпуса автосцепки с деталями механизма;

- расцепного привода, включающего в себя расцепной рычаг, кронштейн, державку и цепь;

- центрирующего прибора, который включает в себя ударную розетку, две маятниковые подвески и центрирующую балочку;

- упряжного устройства, включающего в себя поглощающий аппарат, тяговый хомут, клин тягового хомута, упорную плиту;

- опорных частей, передних и задних упоров, поддерживающей планки.

Применяемое на российских железных дорогах автосцепное устройство СА-3 изобретено в 1932 г. коллективом авторов под руководством В.Ф. Егорченко. Перевод подвижного состава железных дорог России на автосцепку начался в 1935 г. и был полностью завершен в 1957 г.

Внедрение автосцепного устройства позволило значительно сократить время на формирование подвижных составов, снизить количество травм на железных дорогах за счет ликвидации тяжелого труда сцепщиков.

УСТАНОВОЧНЫЕ РАЗМЕРЫ АВТОСЦЕПНОГО УСТРОЙСТВА

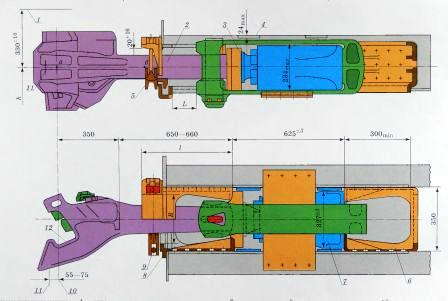

Для надежной работы автосцепного устройства и взаимозаменяемости узлов и деталей основные установочные размеры стандартизированы. Расстояния L и I зависят от хода поглощающего аппарата. Расстояние h от головки рельса до оси автосцепки для порожних грузовых и пассажирских вагонов новой постройки составляет 1040—1080 мм. Отклонение продольной оси автосцепки от горизонтального положения вверх не должно превышать 3 мм, а вниз — 10 мм. Оно определяется как разность высот от головки рельса точек «а» (по оси зацепления) и «б» (у центрирующей балочки). Такой диапазон отклонений продольной оси обеспечит исправность маятниковых подвесок. Расстояние от автосцепки до потолка ударной розетки, равное 20—36 мм, обеспечивает проход кривых участков пути без отрыва маятниковых подвесок. Пространство для размещения поглощающего аппарата нормируется по условиям их взаимозаменяемости и составляет 625-3, 327±4-5 и 327±1-5 мм (для пассажирских вагонов — 327-3 мм).

Расстояние h для эксплуатируемых груженых грузовых вагонов должно быть не менее 950 мм, а для пассажирских вагонов груженых и экипированных — не менее 980 мм.

Стандартами регламентированы расстояния: 330±10 мм — от упругой площадки пассажирского вагона (линия 1) до оси автосцепки и 55+2° мм — между осью 10 автосцепки и упорной поверхностью (линия 11) упругой площадки пассажирского вагона.

Для возможности установки на стенках хребтовой балки сменных планок толщиной 10 мм расстояние между ее стенками увеличено до 350 мм.

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоноремонтных и локомотиворемонтных заводов, имеющих специальные удостоверения установленной формы, выдаваемые Департаментом вагонного хозяйства (ЦВ) МПС России.

Размещение технологической оснастки в пунктах ремонта автосцепного устройства должно обеспечивать выполнение требований, а также техники безопасности и промышленной санитарии.

Контрольные пункты автосцепки депо и отделения ремонтных заводов должны иметь необходимую технологическую оснастку, два комплекта проверочных и один комплект контрольных шаблонов.

Шаблоны должны соответствовать действующим техническим требованиям, утвержденным ЦВ МПС. Шаблоны проверяются на ремонтных предприятиях не реже одного раза в год с постановкой даты проверки согласно Методическим указаниям контроля СДК для авто сцепных устройств вагонов РД 32 ЦВ-ЦЛ 027—91.

При полном осмотре съемные узлы и детали авто сцепного устройства снимают с подвижного состава независимо от их и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями. К несъемным деталям авто сцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцепного привода (фиксирующий кронштейн, кронштейн и расцепной рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением случаев, требующих их демонтажа.

Детали автосцепного устройства, снятые с подвижного состава и подлежащие проверке и ремонту, должны быть очищены от грязи средствами, имеющимися в распоряжении пункта ремонта. После очистки корпус автосцепки, тяговый хомут, клин (валик) тягового хомута, маятниковые подвески центрирующего прибора, болты паровозной розетки должны быть подвергнуты неразрушающему контролю. Стяжной болт поглощающего аппарата, опорную пластину поглощающих аппаратов ПМК-110А и ПМК-110К-23 подвергают неразрушающему контролю только после их ремонта сваркой.

|

|