Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкция сталеразливочного ковша.

|

|

Содержание

Введение…………………………………………………………………..3

Конструкция сталеразливочного ковша…………………………..…….4

Футеровка…………………………………………………………..…….9

Тепловая нагрузка………………………………………………….……19

Заключение……………………………………..…………………….….23

Список литературы……………………………………..………………24

Введение.

Сталеразливочные ковши служат для приема стали из сталеплавильного агрегата, транспортирования и последующего ее литья. Основными элементами ковша являются корпус, стопорное устройство (одно или два) или ковшевые затворы, футеровка.

Сталеразливочный ковш представляет собой открытую футерованную емкость, позволяющую в течение небольшого промежутка времени сохранять жидким металл и разливать его в слитки. С учетом способа разливки слитки могут отливаться в изложницы непосредственно из ковша или с помощью дополнительного оборудования и приспособлений (промежуточных ковшей, воронок, центровых изложниц и т. п.).

Эффективное функционирование сталеразливочного ковша в значительной мере обусловлено стойкостью его футировки.

Поверхность ковша нуждается в защите от термических, механических, химических и физических повреждений, возникающих в процессе работы. Футировка – защитная внутренняя облицовка.

В соответствии с условиями службы ковша футеровка должна быть термостойкой, устойчивой против коррозионного и эрозионного разрушения жидким металлом и шлаком, обладать небольшой теплопроводностью, теплоёмкостью и усадкой при температурах службы, а в процессе внепечной обработки не взаимодействовать с вводимыми в металл реагентами. По методу изготовления рабочего слоя футеровки различают использование формованных, набивных и наливных огнеупоров.

Изготовление сталеразливочный ковшей прерогатива специализированных машиностроительных предприятий. В связи со спецификой перемещаемого груза (расплавы с очень высокой температурой) предъявляются серьезные требования к технологии изготовления и исходным компонентам.

Конструкция сталеразливочного ковша.

Разливка стали в крупные слитки осуществляется из сталеразливочных ковшей. При этом сталь в ковше подвергается, как правило, комплексной внепечной обработке.

Сталеразливочный ковш выполняет следующие функции:

1) служит емкостью для транспортировки металла от сталеплавильного агрегата до места разливки;

2) является устройством, с помощью которого сталь распределяется по изложницам или по кристаллизаторам установки непрерывной разливки;

3) выполняет роль агрегата, в котором осуществляется ряд металлургических процессов (раскисление, легирование, обработка вакуумом, продувка инертным газом, обработка жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.);

4) служит емкостью, в которой металл выдерживается при требуемой температуре в течение всего времени разливки плавки.

Соответственно к ковшу предъявляются следующие требования:

1. ковш (без металла) должен быть возможно более легким и компактным;

2. ковш должен быть снабжен простыми и надежными устройствами, обеспечивающими выдачу металла необходимыми порциями и с необходимой интенсивностью;

3. ковш должен иметь футеровку, обеспечивающую возможно более длительную его кампанию от ремонта до ремонта;

4. конструкция и футеровка ковша должны обеспечивать минимальные потери тепла (минимальное охлаждение металла) в течение периода разливки.

Сталеразливочные ковши стандартизированы по массе принимаемого жидкого металла. С учетом их емкости под плавку подается один, два или даже три ковша. Определенные трудности возникают при использовании двух ковшей разной емкости, подаваемых на одну плавку. Поэтому на современных заводах эксплуатируются ковши одной емкости.

Обычно сталеразливочный ковш имеет форму усеченного конуса с широким основанием вверху и конусностью, составляющей 50 мм на 1 м. Объем сталеразливочного ковша должен быть таким, чтобы принять весь металл и около 5% шлака (от всего металла). Избыточный шлак сливается через носок, опущенный на 100—200 мм ниже верхнего края ковша.

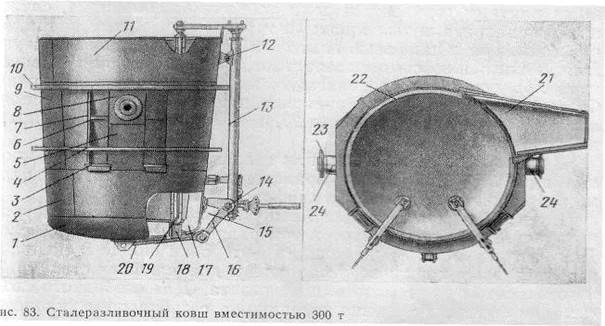

1 - днище ковша; 3 - сваренная встык обечайка (нижняя); 4. - кронштейны с подкладками; 4, 10 - кольцевое ребро жесткости (нижнее); 5, 7 - вертикальное ребро жесткости; 6 - горизонтальное ребро; 8 - цапфовые плиты (две); 9 - сваренная встык обечайка (средняя); 11 - сваренная встык обечайка (верхняя); 12 - кронштейн; 13 - стопорный механизм; 14 - ось; 15 - захват; 16 - скобы; 17 - футеровка кожуха; 18 - сливные стаканы (два); 19 - пробка; 20 - тяга; 21 - шлаковый желоб; 22 - кольцо; 23 - предохранительные шайбы; 24 - цапфы (две)

Кожух ковша выполняется из толстолистовой стали и в зависимости от способа изготовления (сварной или клепаный) различается по массе.

Основными элементами ковша являются корпус, стопорное устройство (одно или два) или ковшевые затворы, футеровка.

Корпус ковша состоит из кожуха, днища со скобой для кантования и элементов цапфенного пояса, верхнего ребра жесткости, цапфенных плит с цапфами, нижнего ребра жесткости, шлакового сливного носка (одного или двух). В конвертерных, электросталеплавильных цехах, а также в мартеновских, имеющих качающиеся печи, ковши носками могут не оборудоваться. Для установки на стенд или сталевоз ковши имеют кронштейны. Для обслуживания стопорного механизма и установки стопора предусмотрена лестница. Штампованное днище ковша выполняется с одним или двумя отверстиями для сталеразливочных стаканов. С наружной стороны эти отверстия защищаются чугунными фланцами. Здесь же монтируются ковшевые затворы. Для свободного схода металла днище ковша делают с уклоном в направлении к стакану в пределах не менее 300 мм на 1 м диаметра ковша.

К днищу ковша крепятся кантовочная скоба и кантовочное приспособление.

Сталеразливочные ковши строго сцентрированы и сбалансированы. Горизонтальная ось цапф находится на 400—600 мм выше центра тяжести ковша. Вертикальная ось цапф смещается в сторону, противоположную стопорному механизму.

Для осуществления разливки ковши оборудуют стопорными устройствами или ковшевыми затворами.

Днище кожуха ковша выполняется с одним или двумя отверстиями, предназначенными для выхода торцовой части сталеразливочных стаканов. К боковой поверхности кожуха крепится стопорный механизм; если разливка производится через два стакана, число стопоров и их механизмов соответственно удваивается.

Номинальная емкость ковша определяется весом жидкой стали, вмещающейся в ковше, при заполнении его металлом и шлаком до уровня нижней кромки сливного носка при указанном количестве шлака. Номинальная емкость сталеразливочных ковшей выбирается в соответствии с ГОСТом.

| Емкость ковша, т | Основные размеры ковша, мм | Масса, т | |||

| высота | диаметр | футеровки | Груженого ковша | ||

| вверху | внизу | ||||

| 9, 7 | 80, 0 | ||||

| 18, 0 | 140, 0 | ||||

| 35, 8 | 320, 0 | ||||

| 62, 3 | 630, 0 |

В случае, если ковш характеризуется относительно малым объёмом, то на одной из цапф монтируют механизм для кантовки. Если же объём ковша достаточно велик, то цапфы служат исключительно как место пристыковки грузоподъёмных крюков. Как правило, ковши небольшой кубатуры идут в комплекте с траверсой и тягами. Для минимизации раскачки ёмкости ковша при его транспортировке, на корпусе имеются специальные замки, позволяющие зафиксировать ковш с жидкой сталью относительно тяг.

Механизм кантования ковш выполняет двоякую функцию. Во-первых, он позволяет наклонять ёмкость с жидким расплавом на требуемый угол. А во-вторых, позволяет в таком положении корпус ковша зафиксировать. Это важно, т.к. для фиксации корпуса под нужным углом не требуется задействовать дополнительных приспособлений. Конструкция механизма кантования может быть различной: в простейшем варианте это червячный редуктор с ручным приводом, в вариантах посложнее предусмотрен встроенный электродвигатель.

Для возможности проводить разливку через днище ковша, без его опрокидывания, предусмотрена стопорная конструкция. В этом случае во внутренней полости ковша проходит футерованная штанга, оканчивающая специальной заглушкой-стопором. Система через рычаги соединена с управляющей ручкой. Манипулируя ручкой, оператор осуществляет открытие-закрытие стопора. Таким образом, поток истечения металла оперативно контролируется.

Сама ёмкость сталеразливочного ковша может быть различной: от полутоны до нескольких сот тонн. Для установки ковшей большой ёмкости предусмотрены специальные постановочные стенды. Перемещаются и позиционируются такие ковши большими литейными кранами. Ёмкость изготавливается, как правило, из листовой стали толщиной 5-20мм. Цапфы изготавливаются из стальных поковок. На некоторых разновидностях ковшей, сам корпус может быть толстостенным литым.

Изготовление сталеразливочный ковшей прерогатива специализированных машиностроительных предприятий. В связи со спецификой перемещаемого груза (расплавы с очень высокой температурой) предъявляются серьезные требования к технологии изготовления и исходным компонентам. Важно, что компании, занимающиеся металлургическим машиностроением, обладают полным комплектом технической документации и необходимым оборудованием для создания сталеразливочных ковшей. Заказывать изготовление ковшей целесообразно именно на таких предприятиях во избежание неприятностей при эксплуатации оборудования.

|

|