Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тепловая нагрузка.

|

|

Эффективное функционирование сталеразливочного ковша в значительной мере обусловленно стойкостью его футировки. Основными причинами, вызывающими необходимость ремонта футировки, являются износ и разрушение. Появление и развитие трещин в огнеупорах вызвано термическими нагрузками, возникающими в процессе эксплуатации ковша.

На современном этапе производства стали разливочный ковш используется не только как емкость для приема, хранения и передачи жидкой стали, но и как агрегат, в котором выполняются различные технологические операции – нагрев, перемешивание, вакуумирование и др. такие условия эксплуатации ковша неотъемлемо сказывается на тепловом состоянии и стойкости футеровки.

Под действием температуры происходит расширение огнеупоров, но этот процесс ограничен жестким кожухом ковша, что вызывает сжатие отдельных слоев огнеупоров. При напряжениях, превышающих предел прочности огнеупорного материала, происходит возникновение трещин, дальнейшее температурное воздействие вызывает их развитие вплоть до разрушения огнеупоров футеровки.

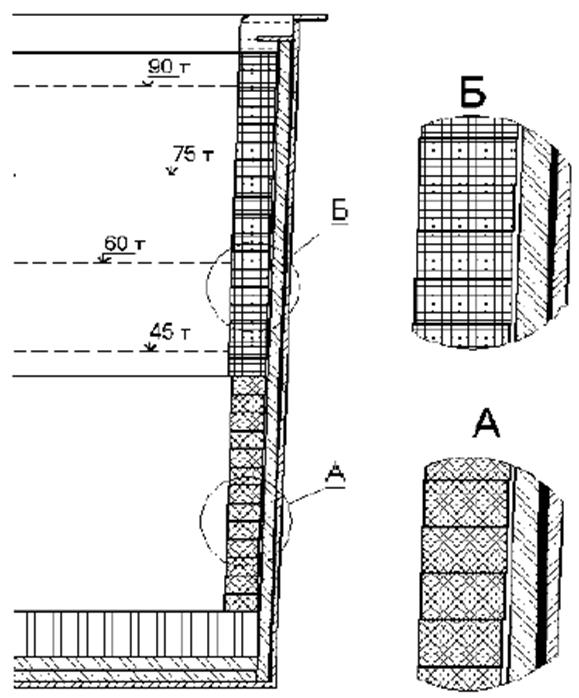

Для огнеупоров определенного типа уровень возникающих напряжений определяется перепадом температур, а футеровка сталеразливочных ковшей, эксплуатирующийся с разными порциями жидкой стали, испытывает температурные перепады, вызываемые переменной тепловой нагрузкой как по времени действия, так и по площади воздействия (различный уровень заполнения жидкой сталью, перемещение зоны шлакового пояса), что обуславливает особенность ее термомеханического состояния.

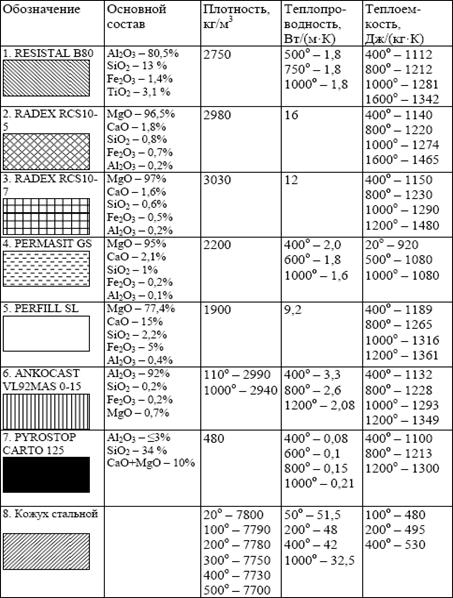

Футеровка ковша выполняется из разных огнеупорных материалов. В таблице приведены состав и теплофизические характеристики используемых огнеупорных материалов и стального кожуха.

Можно выделить несколько циклов работы ковша:

1 пустой ковш после прогрева футеровки,

2 наполнение первой порции жидкой стали и выдержка ее,

3 добавление второй порции стали и выдержка, полученного объема,

4 прогрев жидкого металла в течение нескольких минут,

5 выдержка металла в течение нескольких часов,

6 вакуумирование жидкой стали.

После прогрева по высоте ковша рабочий слой футеровки имеет практически однородную температуру. Температура стенок нижней части ковша более высокая (на 30-50 0С), чем средней и нижней. Днище ковша прогревается равномерно, но температурный градиент в первом огнеупорном слое в 2 раза выше, чем для стен. Основное падение температуры происходит в изоляционном слое футеровки. Сравнивается расчетное значение температуры с измеренным в характерных точках на ковше после его прогрева. Не существенные расхождения свидетельствует о том, что температурная деформация огнеупоров не приведет к образованию трещин.

После подготовки ковша рабочий слой футеровки имеет практически однородную температуру по всей высоте ковша. Наполнение первой порцией жидкой стали вызывает резкий перепад температуры в огнеупорах первого слоя футеровки, который может вызвать зарождение трещин в радиальном направлении. При заполнении ковша порциями меньше номинальной вместимости в первом слое футеровки стен для верхней и средней части возникает значительный температурный градиент в вертикальном направлении, что может привести к возникновению вертикальных трещин. Добавление последующих порций вызывает перепады температуры в футеровке средней части ковша. Для случая наполнения ковша первой порцией малого объема отмечается большие перепады температуры. Дальнейшие операции подогрева стали и длительной выдержки приводит к выравниванию температур по слоям футеровки, что замедляет процесс образования трещин или их увеличение.

Заключение.

Для успешного проведения процесса разливки стали необходимо использование технологического оборудования, в частности сталеразливочных ковшей. Надежность ковшей – непременное условие нормальной работы сталеплавильного цеха. В последнее время назначение сталеразливочных ковшей расширилось, что обуславливает дальнейшее совершенствование их конструкций.

Сталеразливочный ковш выполняет множество функции: служит емкостью для транспортировки металла от сталеплавильного агрегата до места разливки; является устройством, с помощью которого сталь распределяется по изложницам или по кристаллизаторам установки непрерывной разливки; выполняет роль агрегата, в котором осуществляется ряд металлургических процессов (раскисление, легирование, обработка вакуумом, продувка инертным газом, обработка жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.); служит емкостью, в которой металл выдерживается при требуемой температуре в течение всего времени разливки плавки.

Изготовление сталеразливочный ковшей прерогатива специализированных машиностроительных предприятий. В связи со спецификой перемещаемого груза (расплавы с очень высокой температурой) предъявляются серьезные требования к технологии изготовления и исходным компонентам. Важно, что компании, занимающиеся металлургическим машиностроением, обладают полным комплектом технической документации и необходимым оборудованием для создания сталеразливочных ковшей. Заказывать изготовление ковшей целесообразно именно на таких предприятиях во избежание неприятностей при эксплуатации оборудования.

.

|

|