Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Автоматизированная система технологический испытаний реактопластов

|

|

(разработана при участии кафедры ТППМ УЛТИ в 1977-80 гг)

Выше указанные методы контроля вязкопластических свойств, скорости и глубины отверждения не всегда применимы при технологических испытаниях пресс-материалов, особенно в производственных условиях. Их можно использовать при изучении процессов отверждения различных видов термореактивных полимерных материалов. Исключение может составить пластометрический метод испытаний на приборах системы Канавца. Технологические характеристики, определенные на пластометрах, в большей степени пригодны при переработке пресс-порошков методом литьевого прессования и литья под давлением. При прямом прессовании происходит трехмерное течение пресс-материала в форме.

Анализ существующих методов определения текучести пресс-материалов (кроме метода Краля-Рашига есть и другие), проведенный В.Г. Дедюхиным и В.П. Ставровым [24, 31], показал, что характеризовать способность пресс-материалов растекаться в пресс-форме при формовании изделия методом прямого компрессионного прессования можно прессованием эталонного образца, который по конфигурации и условиям формования наиболее полно соответствовал бы форме и условиям формования большинства изделий, изготовляемых этим методом. В качестве эталонной детали-образца может быть принят стаканчик (рис. 3.33), прессуемый в открытой пресс-форме. По степени оформления стаканчика можно судить о текучести пресс-материала. Так как нельзя точно измерить высоту стаканчика, то в качестве меры текучести можно принять толщину донышка. Прессование стаканчика можно заменить прессованием более простой детали, например, диска. При этом упрощается конструкция пресс-формы – она состоит из двух параллельных плит. При формовании диска между плоскопараллельными плитами также наблюдается трехмерное течение. В качестве меры текучести целесообразно принять толщину диска, которая может быть замерена с высокой точностью микрометром или толщиномером. Ее можно также контролировать в процессе прессования образца при помощи индикатора часового типа, прикрепленного к плитам (рис. 3.37).

Этот метод был предложен в 60-х годах прошлого столетия для оценки текучести стекловолокнистых пресс-материалов доцентом В.Г. Дедюхиным (тогда еще инженером-конструктором ОКБ машзавода им. М.И. Калинина) и молодым специалистом инженером-механиком, выпускником аэрокосмического факультета Челябинского политехнического института Ставровым В.П. (в н. вр. зав. кафедрой технологии композиционных материалов, проф. д.т.н. Белорусского технологического университета, бывший зам. Министра по науке Минобразования Белоруссии). Исследуя текучесть стекловолокнистых пресс-материалов методом Рашига, они обнаружили явление сильного отжима связующего от стекловолокна, что искажало оценку текучести материала. Ими же была и разработана конструкция пресс-формы (рис. 3.37).

Рис. 3.37. Пресс-форма для прессования образцов-дисков:

1 – верхняя плита; 2 – таблетка пресс-материала; 3 – нижняя плита

Рис. 3.37. Пресс-форма для прессования образцов-дисков:

1 – верхняя плита; 2 – таблетка пресс-материала; 3 – нижняя плита

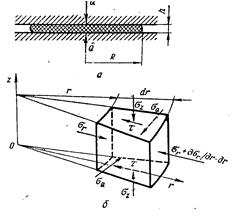

|  Рис. 3.38. Схема прессования плоского образца-диска (а) и силы, действующие на элемент диска (б)

Рис. 3.38. Схема прессования плоского образца-диска (а) и силы, действующие на элемент диска (б)

|

Поскольку текучесть пресс-материала характеризуется геометрическими размерами образца, то объем образцов для определения текучести, получаемых из различных материалов, должен быть одинаковым. При отработке метода объем образца-диска авторами был принят равным V =10 см3. Эта величина “const” в данном методе оценки текучести. Из навески пресс-материала, которая соответствует данному объему образца-диска, формуется таблетка Ø 30 мм при комнатной температуре или температуре размягчения материала (в зависимости от марки пресс-материала она колеблется от 40 до 80 0С) при давлении 25¸ 50 МПа и времени выдержки 30 с.

Масса навески (г) определяется по формуле:

, (3.9.25)

, (3.9.25)

где ρ – плотность пресс-материала, г/см3.

Полученная таблетка закладывается между плоскопараллельными плитами (рис. 3.37), разогретыми до температуры прессования, и прессуется диск. Для сопоставимости результатов испытаний усилие прессования образцов-дисков должно быть одинаковым для различных материалов. Усилие прессования принято равным 50 кН. При этом среднее давление на первоначальную площадь таблетки Ø 30 мм равно 71 Ø 30 мм. По мере растекания материала площадь образца увеличивается и соответственно уменьшается давление на материал. Время выдержки можно определить по индикатору часового типа; усилие прессования не снимается до тех пор, пока стрелка индикатора не будет перемещаться. Если прессуемый образец-диск в дальнейшем подвергается дальнейшим испытаниям, то время выдержки увеличивается до 3 и более мин.

Таким образом, за меру текучести можно принять толщину полученного диска h, определенную с точностью до ±0, 01 мм. За меру текучести можно принять так называемый приведенный диаметр D полученного диска.

Приведенный диаметр – это диаметр правильного круга, площадь которого равна площади полученного образца диска. Так как V =10 см3 =104 мм3 = const, то приведенный диаметр D (мм), как меру текучести, можно определить по формуле:

,

,

, (3.9.26)

, (3.9.26)

где h - толщина прессованного образца-диска, мм.

Данный метод определения текучести пресс-материалов с волокнистыми и крупнодисперсными наполнителями нашел свое признание у переработчиков полимерных композиционных материалов. Так, он был заложен в ГОСТ 11368-79 “Массы древесные прессовочные. Технические условия” при определении их текучести. Были только изменены режимы прессования диска: таблетка МДП изготовляется Ø 50 мм, а усилие прессования 130¸ 150 кН (из-за низкой текучести МДП по сравнению с другими пресс-материалами).

Далее авторы метода определения текучести путем прессования диска между плоскопараллельными плитами (метод деформирования диска) существенно расширили область его применения. Данный метод дает возможность непосредственно вычислить основной показатель пресс-материала, характеризующий его вязкопластические свойства – сопротивление сдвигу в условиях, близких к условиям прессования изделий. Этому показателю дано определение – предел текучести. Было дано теоретическое обоснование расчета сопротивления сдвигу при течении пресс-материала между плоскопараллельными плитами (рис. 3.38) и выведена следующая формула расчета предела текучести:

, (3.9.27)

, (3.9.27)

где τ сд – предел текучести, МПа; Q – усилие прессования диска, Н; h – толщина диска, м; V –объем диска, м3, V = 10·10-6 м3.

Исследования в дальнейшем показали, что τ сд, вычисленный по (ф. 3.9.27) числено равен τ сд, определенному по пластометрической кривой (рис. 3.35) для одного и того же материала.

В 1997-80 г.г. сотрудниками двух кафедр теоретической механики и метрологии Гомельского госуниверситета (Белоруссия) и ТППМ УЛТИ (доц. В.Г. Дедюхин и асс. Н.М. Мухин) под общим руководством доц. В.П. Ставрова был разработан вначале пластовискозиметр ГГУ (рис. 3.39), а затем на его базе комплекс технических средств входного контроля (КТС ВК) реактопластов и автоматизированная система технологических испытаний пресс-материалов, которая обеспечивает автоматизацию процесса испытаний и обработки результатов (рис. 3.40).

|

|

| Рис. 3.39. Оформляющая часть пластовискозиметра ГГУ: 1 – плита верхняя; 2 – изоляция; 3 – датчик диэлектрической проницаемости; 4 – нагревательный элемент; 5 – образец; 6 – датчик перемещения; 7 – датчик температуры; 8 – плита нижняя; 9 – датчик силоизмерительный; 10 – опора; 11 – гайка; 12 – колонка | Рис. 3.40. Структурная схема автоматизированного пластометра: 1 – неподвижная плита; 2 – подвижная плита; 3 – образец; 4 – матрица; 5 – пуансон; 6 – каркас; 7 – цилиндр; 8 – поршень вспомогательный; 9 – шток; 10 – датчик силоизмерительный; 11 – поршень основной; 12 – цилиндр основной; 13 – сервовентель вспомогательного привода; 14 – сервовентель основного привода; 15 – датчик перемещения плит; 16 – датчик перемещения пуансона; 17, 19, 21, 22, 28, 32 – реле; 18, 26, 30 – дифференциаторы; 20 – регистрирующее устройство; 23, 24 – запоминающие устройства; 25, 29 – решающие устройства; 27, 31 – усилители |

КТС ВК позволяет определить следующие технологические характеристики пресс-материалов:

§ минимальное давление прессования p*;

§ плотность пресс-материала ρ;

§ коэффициент температуропроводности a;

§ текучесть D;

§ предел текучести τ сд;

§ вязкость η;

§ время отверждения τ o;

§ кажущуюся энергию активации процесса отверждения U.

Минимальное давление прессования p* и плотность пресс-материала ρ определяются при его таблетировании в форме, нагретой до температуры размягчения. При равномерно увеличивающемся усилии прессования изменение высоты таблетки (и плотности материала) происходит по экспоненциальному закону:

, (3.9.28)

, (3.9.28)

где ρ н – насыпная плотность, определенная по массе и ее начальному объему в матрице пластовискозиметра (рис. 3.41, п. I); ρ * - условно предельная плотность; А – коэффициент, зависящий от вида материала и температуры уплотнения; р – давление прессования. Давление, при достижении которого уменьшение высоты таблетки практически прекращается, соответствует минимальному давлению прессования р*, а по высоте таблетки в этот момент вычисляют плотность пресс-материала (рис. 3.41, п. II). Далее таблетку с установленной в ее центр термопарой помещают между нагретыми до заданной температуры плоскопараллельными плитами (рис. 3.41, п. III), расстояние между которыми с помощью ограничителя поддерживают постоянным. По времени достижения в центре таблетки определенной температуры вычисляют коэффициент температуропроводности (м2/с):

Рис. 3.41. Положение оформляющих элементов пластометра при загрузке материала (I), при формовании таблетки (II) и диска (III): 1 – неподвижная плита; 2 – подвижная плита; 3 – материал; 4 – матрица;

5 – пуансон

, (3.9.29)

, (3.9.29)

где h – высота таблетки; Тп – температура плит; Т0 – начальная температура пресс-материала; Т(τ) – температура в центре таблетки в момент времени τ.

При дальнейшем деформировании таблетки между плитами (после извлечения термопары) записывают перемещение как функцию времени (при постоянном усилии прессования 50 кН). Находят наибольшую скорость течения и по ее значениям, а также по толщине таблетки в этот момент времени вычисляют коэффициент вязкости:

, (3.9.30)

, (3.9.30)

где η – вязкость пресс-материала; Q – усилие прессования; V – объем образца-диска; h1 – толщина диска в момент времени τ 1; h2 – толщина в момент τ 2.

При конечной толщине диска вычисляют текучесть D и предел текучести τ сд.

Оформившийся диск выдерживают под нагрузкой между плитами в течение некоторого промежутка времени, затем прикладывают усилие, способное вызывать значительные деформации, если материал еще не отвержден. Увеличивая время выдержки (для серии образцов), строят кинетическую кривую отверждения c=f(τ). Здесь с характеризует степень отверждения пресс-материала, как отношение:

, (3.9.31)

, (3.9.31)

где h1 и h2 – соответственно толщины диска, определенные при Q1< Q2.

По этой кривой находят продолжительность отверждения τ 0 при заданной температуре, принятой за температуру стандартных испытаний Т0, и методом наименьших квадратов вычисляют кажущуюся энергию активации процесса отверждения U.

КТС ВК, соединенный с процессором УВК, позволяет применить результаты испытаний в автоматизированной системе технологической подготовки производства (АСТПП) и в АСУТП.

|

|