Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основы производства.

|

|

Производство керамических изделий состоит из следующих основных эта-пов: карьерные работы, подготовка формовочной массы, формование сырца, сушка и обжиг изделий.

Карьерные работы — комплекс операций, связанных с добычей и достав-кой глинистого сырья на производство. Они включают вскрышные работы, добычу глины, ее транспортировку и хранение промежуточного запаса глиняного сырья.

Вскрышные работы предусматривают удаление верхнего почвенно-растите-льного (вскрышного) слоя, включая все, что лежит выше пласта полезного ископа-емого.

Добыча глины может быть валовой, когда месторождение разрабатывается сплошным фронтом, и селективной, при которой глину добывают выборочно отде-льными участками или слоями.

Хранение глины осуществляют в непосредственной близости от формовочного цеха для обеспечения непрерывной работы заводов, особенно в зимнее время. Пра-ктикуют складирование сырья в открытых наземных штабелях и капитальных складах (глинохранилищах).

Подготовка формовочных масс, в зависимости от свойств сырьевых матери-алов, типа изготавливаемой продукции, особенностей производства, осуществляется пластическим, сухим и шликерным способом. Подготовка масс может осуществля-ться путем естественной (выветривание, вымораживание, вылеживание), механической (рыхление, измельчение, перемешивание) и комбинированной обработки.

Подготовка пластичных масс предусматривает получение гомогенной кера-мической шихты с влажностью 15-25%.

Сухой способ подготовки глиняных порошков осуществляется путем пос-ледовательного грубого измельчения на камневыделительных вальцах, сушки в сушильном барабане, дробления в корзинчатых дезинтеграторах или стержневых мельницах, просева и увлажнения глины до требуемой влажности.

Пластический способ подготовки глиняных порошков применяется при сме-шивании нескольких глин и предусматривает получение пластичной массы, формо-вание валюшек, сушку их до остаточной влажности 8-9% с последующим дроб-лением и просевом на оборудовании, используемом при сухой подготовке масс.

Шликерный способ подготовки глиняных порошков используется в тех случа-ях, когда необходимо особо тщательное смешивание большого количества компо-нентов шихты, и состоит из получения глиняного шликера с влажностью 40-50% и его обезвоживания.

Подготовка литейных шликеров для производства керамических изделий, имеющих сложную конфигурацию. Такой шликер представляет собой дисперсную систему, в которой твердая часть (дисперсная фаза) находится во взвешенном состо-янии в жидкой части (дисперсионной среде). Приготовление шликеров получают путем помола глинистых и отощающих материалов в водной среде и их последую-щего смешивания с добавками электролита.

Формование изделий как технологического процесса производства заключа-ется в придании формовочной массе заданной формы с прочностью и плотностью полуфабриката (сырца), достаточной для проведения последующих технологических операций сушки и обжига.

Формование изделий из пластических масс основано на эффекте пластичес-кого течения вязких керамических масс под воздействием внешних сил. Формова-ние изделий из пластичного теста осуществляется ленточным формованием (экст-рузией), штамповкой, вытачиванием и лепкой.

Прессование изделий из порошкообразных масс (полусухое прессова-ние) имеет ряд преимуществ: устраняется сложный и длительный процесс су-шки сырца, сырец обладает большой прочностью, точностью размеров и кон-фигурации, почти не дает усадки. Сыпучесть порошков позволяет механизи-ровать транспортирование, а прочность сырца — автоматизировать процессы.

Литье применяется при изготовлении изделия сложной конфигурации (сани-тарно-техническая и декоративная керамика, хозяйственный и др.) Основой такой технологии является способность гипсовых форм отбирать влагу из соприкасающейся с ними керамической суспензии. Гипсовую форму заполняют шликером, вы-держивают в таком состоянии до образования на внутренней поверхности формы плотного слоя массы требуемой толщины, а затем «сливают» излишний шликер. После подсушки форму разбирают и извлекают сырец.

Новые методы формования керамических изделий

|

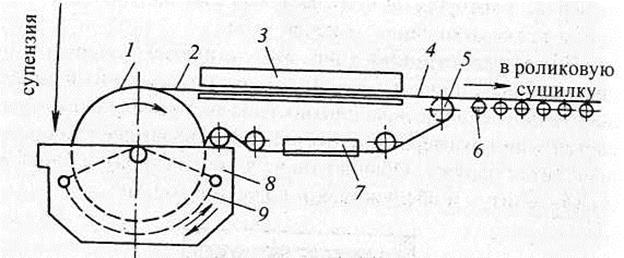

Фирмы «Karl Handle» и «Haus Lingle» (Германия) предложили новую тех-нологию производства плиток и некоторых видов изделий хозяйственного назначе-ния. В конструкции машины (рис. 4.2) предусмотрено электрофоретическое фор-мование двух непрерывных керамических лент с последующим соединением их ме-жду собой поверхностями, обращенными к катоду. Образующийся в результате эле-ктролиза водород удаляется вместе с избыточным шликером, а кислород адсорбируется цинком анодных барабанов, образуя оксид цинка. Предлагаемая технология требует меньше энергии, обслуживающего персонала и производственных площадей, отличается универсальностью и простотой.

Рис. 4.2. Схема работы электрофоретической машины: 1 — отводящий шликеропровод; 2 — начало образования керамической ленты; 3 — катод; 4 — подводящий шликеропровод; 5 — аноды (цинковые барабаны); 6 — готовая ке-рамическая лента; 7 — отводящий конвейер.

Фирма «Jeil Architectur» (Германия) предлагает литьевую технологию дву-хслойного изготовления керамической ленты толщиной 3-4 мм путем нанесения на движущуюся ленту двух различных по составу шликеров, имеющих разную уса-дку для ликвидации деформаций при сушке и обжиге. Фирмой организовано про-изводство крупноразмерных керамических плит под названием «керамфанера».

В НИИстройкерамики разработан способ и внедрена опытная линия изготов-ления непрерывной керамической ленты шириной 150 и толщиной до 6 мм. В основе новой технологии лежит метод вакуум-фильтрации жидкой керамической суспензии (рис. 4.3). В емкость 8 установлен цапфовый барабанный вакуум-фильтр 1, конструкция которого позволяет получать под полотном 2, 4, огибаю-щим барабан, разряжение 0, 08 МПа. При частоте вращения барабана диаметром 0, 5 м 10 об/ч на сходящем полотне 2, изготовленном из ткани, в результате ваку-ум-фильтрации образуется слой массы толщиной около 6 мм. Полотно вместе с керамической массой продвигается в подвялочное устройство 3, где влажность массы снижается с 27-30 до 24-25%, и керамический лист легко отделяется от фильтровального полотна на натяжном барабане 5. После съема с фильтроваль-ного полотна керамический лист (или непрерывная лента) направляется на роли-ковую сушилку 6, а затем в роликовую печь. После снятия керамической ленты полотно 2 промывается в специальном устройстве 7. На валу вакуум-барабана подвешивается маятниковая мешалка 9, которая во время работы линии непреры-вно перемешивает находящуюся в емкости 8 суспензию.

|

Рис. 4.3. Поточно-конвейерная линия для производства керамической лен-ты методом вакуум-фильтрации.

Сушка является важным этапом производства керамики. Под сушкой пони-мают процесс удаления влаги из принявшего законченную форму сырца.

Естественная сушка производится в сушильных сараях, представляющих собой навесы, под которыми на стеллажах или утрамбованном поде устанавливает-ся сырец. Недостатками естественной сушки являются ее непостоянство и продол-жительность (до 20 суток), необходимость иметь большие сушильные площади и большая трудоемкость.

Искусственная сушка осуществляется за счет регулируемого подвода энер-гии (теплоносителя). В зависимости от режима работы сушилки подразделяются на устройства периодического (камерные) и непрерывного действия (туннельные, кон-вейерные и др.). В сушилках периодического действия температура и влажность теп-лоносителя непрерывно изменяются во времени. В сушилках же непрерывного дей-ствия эти параметры теплоносителя изменяются по длине рабочего туннеля, остава-ясь неизменными во времени для каждой ее зоны.

Теплоносителем для сушки изделий служит горячий воздух, специально по-догретый в калориферах или отбираемый из печей, в которых он нагревается за счет охлаждения изделий, а также отходящие от печей газы.

Новейшие методы (кондуктивного, диэлектрического, сверхвысокочастот-ного и инфракрасного излучения) сушилок и конструкции сушил позволяют производить процесс сушки более эффективно. Эти методы основаны на по-вышении температуры изделий без участия газовой (воздушной) среды как передатчика теплоты. Например, при нагреве сырца инфракрасными лучами происходит поглощение материалом лучистой энергии, которая, преобразуясь в тепловую, быстро проникает в тело изделий, способствуя диффузии.

Обжиг — процесс высокотемпературной обработки глиняного сырца, в результате которой он превращается в камнеподобное тело, стойкое к механи-ческим, физическим и химическим воздействиям. В процессе нагрева при раз-личных температурах глинистые минералы и компоненты керамической шихты претерпевают ряд сложных физико-химических изменений, связанных с фазо-выми превращениями, разложением, частичным плавлением, кристаллизаци-ей новообразований и реакциями в твердой фазе.

Для обжига изделий строительной керамики применяют печи периоди-ческого (камерные) и непрерывного обжига с использованием твердого (уг-ля), жидкого (мазут) и газообразного топлива.

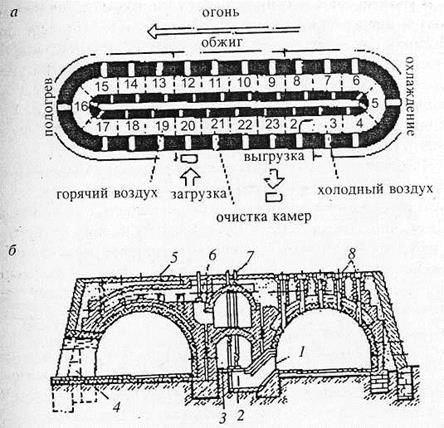

Кольцевые печи имеют обжигательный канал эллипсообразной фо-рмы, перекрытый полуциркульным сводом (рис. 4.4). Обжигаемые изделия за-гружаются в канал и остаются неподвижными, а зоны обжига непрерывно пе-ремещаются относительно материала. Весь канал условно разделен на каме-ры (в зависимости от печи их может быть от 12 до 36), каждая из которых име-ет в стене рабочее окно (ходок) для загрузки и выгрузки изделий. Топливо в печь подается через топливные трубочки, расположенные в своде печи, или через горелки, установленные в стенах.

Рис. 4.4. Схема работы (а) и разрез (б) кольцевой печи: 1 — дымовые оче-лки; 2—дымовой конус; 3 — дымовой канал; 4 — ходок; 5 — рассыпной строй; 6 — клапан рассыпного строя; 7 — штанга; 8 — топливные трубы.

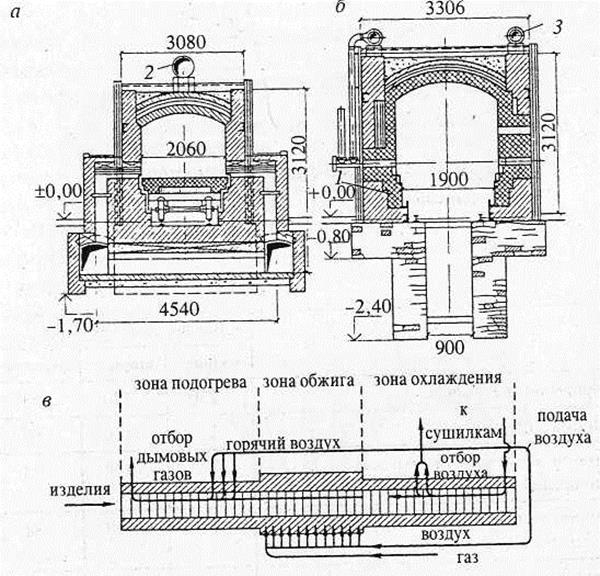

Туннельные печи имеют прямолинейный канал, по которому пере-мещаются вагонетки с уложенными на них изделиями вдоль канала через неподвижные зоны обжига (рис. 4.5). По длине печь условно разделена на три зоны: зону подогрева с температурой от 50 до 800°С, зону обжига — от 800 до 1000°С и зону охлаждения с температурой 1000 - 50°С. Разгрузка готовой продукции происходит вне канала печи.

|

В щелевых печах керамические изделия движутся в обжиговом кана-ле по роликовому или иному конвейеру в один ряд по высоте, что обеспечива-ет равномерность обжига, сокращает его продолжительность и уменьшает ра-сход топлива. Применение таких печей позволяет создать поточность техноло-гического процесса и улучшить условия труда.

Рис. 4.5. Туннельная печь Гипрострома (Киев): а — зона подогрева; б — зона взвара (7 — кладка печи; 2 — воздухопровод; 3 — газопровод); в — схема тепловых зон.

|

|