Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Назовите методы биологической обработки молочного сырья.

|

|

Целесообразность биологической обработки обезжиренного молока, пахты и в особенности молочной сыворотки обусловлена возможностью повышения питательной ценности этого сырья за счет обогащения полезными веществами. Основные направления биологической обработки: синтез белковых веществ дрожжами, использующими для своего роста и развития лактозу; гидролиз лактозы протеолитическими ферментами до более сладких моноз; микробный синтез витаминов, жира, ферментов и антибиотиков; переработка лактозы и молочную кислоту и этиловый спирт; расщепление молочных белков до свободных аминокислот.

75.Назовите преимущества и недостатки контактного и распылительного способов сушки молока. В зависимости от метода удаления влаги применяют разные способы сушки: пленочный (контактный), распылительный (воздушный) и сублимационный.При пленочном способе сушка осуществляется в вальцовых сушилках. Сгущенное молоко наносят распылением или тонким слоем на вращающиеся вальцы, поверхность которых нагревается паром до температуры 105... 130 °С. В результате контакта высушиваемого продукта с горячей поверхностью вальцов молоко высушивается в виде тонкой пленки. Эта пленка снимается специальными ножами и поступает к элеватору мельницы для размельчения. Продолжительность сушки на вальцовых сушилках не должна превышать 2 с, так как высокая температура поверхности нагрева вызывает существенные изменения в высушиваемом молоке. В результате контакта с нагретой поверхностью значительная часть жира оказывается не защищенной оболочкой. В связи с этим и вследствие низкой растворимости готового продукта пленочный способ применяют при производстве сухого обезжиренного молока и сыворотки.При распылительном способе сушка осуществляется в результате контакта распыляемого сгущенного продукта с горячим воздухом. Сгущенное молоко распыляется в сушильной камере с помощьюдисковых и форсуночных распылителей. В дисковых распылителях сгущенное молоко распыляется под действием центробежной силы вращающегося диска, из сопла которого молоко выходит со скоростью 150...160 м/с и раздробляется на мельчайшие капли из-за сопротивления воздуха. В форсуночные распылители сгущенное молоко подается под высоким давлением (до 24, 5 МПа).При сушке на распылительных сушилках сгущенное молоко распыляется в верхней части сушилки, куда подается горячий воздух. Горячий воздух, смешиваясь с мельчайшими каплями молока, отдает им часть теплоты, под действием которой влага испаряется, и частицы молока быстро высушиваются. Высокая скорость сушки (испарения) обусловлена большой поверхностью соприкосновения мелкодисперсного молока с горячим воздухом. При быстром испарении влаги воздух охлаждается до 75...95°С, поэтому тепловое воздействие на продукт незначительно и растворимость его высокая. Высушенное молоко в виде порошка оседает на дно сушильной башни.Распылительные сушилки в зависимости от движения воздуха и частиц молока разделяют на три вида: прямоточные, в которых движение воздуха и молока параллельное; противоточные, в которых движение частиц молока и воздуха противоположное; смешанные — со смешанным движением воздуха и частиц молока.Наиболее рациональные и прогрессивные высокопроизводительные прямоточные распылительные сушилки, в которых степень растворимости сухого молока достигает 96...98 %.

45.Назовите способы адаптации коровьего молока к женскому при производстве детских молочных продуктов. Прод для детей грудного возраста по составу и св-вам д/б мах-но прибл-ны к женскому мол. При произ-ве этих прод осн-ым сырьем служат коровье мол и мол прод которые содер-т пищ-ые в-ва необх-ые для норм-го развития детей, однако по составу кор мол в кол-ном и кач-ном соотнош-ии значит-о отлич-ся от женского. Коррекцию белкового состава коровьего молока с целью его приближения к св-вам белков женского молока м/о осуществить путем введения сывороточных и растит-ых белков, крахмала, цитратов калия и натрия, а также ионообменной обработкой молока. В продукты детского питания для коррекции белкового состава в кач-ве источника сывороточных белков добавляют деминерализованную сыворотку и концентраты сывороточных белков. Сывороточные белки имеют более полноценный аминокислотный состав и, кроме того, легче перевариваются и усваиваются орг-змом ребенка. Важное значение при разработке и производстве мол детских продуктов имеет корректировка их жирового состава. Для обогащения продуктов детского питания незаменимыми жирными кислотами до уровня, характерного для женского молока, в коровьем молоке мол жир на 25 % заменяют растительным. Необходимость корректировки углеводного состава коровьего молока вызвана тем, что в нем содержится в 1, 5 раза меньше лактозы, чем в женском молоке. Причем кач-ный состав углеводов женского молока отличается высоким сод-нием дисахарида (лактулозы), активизирующего развитие бифидобактерий, подавляющих размножение нежелательной микрофлоры (патогенных стафилококков, кишечной палочки). Углеводный состав в детских продуктах регулируют, добавляя сахарозу, глюкозу, декстрин-мальтозу, рафинированный мол сахар, лактулозу, которая также стимулирует развитие защитной бифидофлоры. Большое внимание при разработке детских продуктов уделяют корректировке мин состава. В коровьем молоке общее сод-ние минх в-тв в 3 раза превышает сод-ние их в женском молоке. Чтобы снизить кол-во мин солей, м/о применять ионообменную и электродиализную обработку. Кроме того, для корректировки мин состава при производстве мол детских продуктов в смесь вводят цитраты калия и натрия, сульфаты меди, железа и др. Макроэлементы и витамины молока также играют значительную роль в питании детей. Дефицит железа, проявляющийся в раннем возрасте, восполняется в продуктах за счет добавления глицерофосфата или сахарата железа. Для регулирования витаминного состава в детские продукты добавляют препараты жиро-и водорастворимых витаминов, а также растительные жиры. В целях повышения биол-кой ценности продуктов детского питания предусматривается обогащение их биологически активными в-вами(таурин).

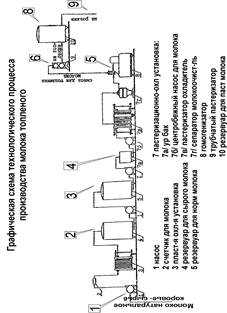

2 Организуйте произв топленого мол с м д жира 4 %: Топленое молоко - молоко питьевое, подвергнутое термической обработке при темп-ре от 85 до 99 С с выдержкой не менее чем в теч-е трех часов до дост-я специф-х органолеп-х свойств. Топл молоко произ-в из нормал-го или обезж.мол, подвергнутого топлению при определ темпер режимах, с послед. охл-ем. Цвет светло-кремовый, равномерный по всей массе.

Приемка и подготовка сырья; нормалиация; нагрев; очистка; гомоген-я; топление; охлажд-е; фасовка.

Отобранное по кач-ву молоко подверг-ся первичной подготовке: молоко фильтруют и ощищают на молокооч-ле и немедленно охл-ют до 4±2С. Норм-ют по мдж и б. Нагревают нормал.молоко на пласт.подогревателях 40-70С и направл-ся на гомоген-ю при Р=12, 5±2 МПа. Гомогенизированное молоко нагревается на труб-х пастеризаторах до темп-ры 95...99 °С, затем оно выдерж-ся в закрытых емкостях в теч-е 3...4 ч. Такую выдержку при высокой темп-ре называют топлением. В рез-те топления молоко приобретает коричневый оттенок и специфический ореховый вкус. При топлении выпар-ся часть влаги и мдж в продукте повыш-ся, что необходимо учитывать при нормал-и молока. После топления молоко охл-ют до 8С и фасуют в потреб-ую тару: стеклянные бутылки, пакеты из комбин-х мат-лов, разрешенных для контакта с мол прод.

Основное ТО: труб.ПУ, кот состоит из 2-х центроб.насосов, труб.апп-та, возвратного клапана, конденсатоотводчика.

Теплообменный апп-т состоит из 2-х цилиндров, соед-й м/д собой трубопроводами. Из урав.бака насосом молоко подается в нижний цилиндр теплообм.апп-та, где нагр-ся паром до 50-60С и переходит в верхний цилиндр, где пастер-ся при 80-90С. Из первого цилиндра во второй цилиндр молоко подается вторым насосом. Возв.клапан необх-м для направления непаст.молока на повторную паст-ю. В межтрубное пространство цилиндров подается пар. Отработавший пар в виде конденсата вывод-ся с помощью термодинам-х конденсатоотв-ов.

|

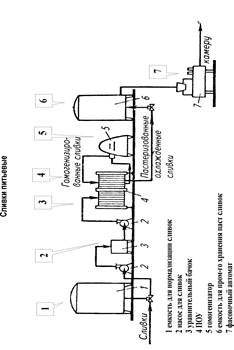

29.Организуйте производство питьевых пастеризованных сливок в полиэтиленовых пакетах Сливки - молочный продукт, который произведен из молока и (или) мол - х продуктов, предс - ет собой эмульсию жира и молочной плазмы и массовая доля жира в котором составляет не менее чем 9 %. Питьевые сливки - сливки, подвергнутые термической обработке (как минимум пастеризации) и расфасованные в потребительскую тару. ГОСТ Р 52091-2003. Внеш.вид-Однородная непрозрачная жидкость. Допус-ся

незнач-ый отстой жира, исчезающий при

перемеш-и. Консис-я - Однородная, в меру вязкая. Без хлопьев белка и сбившихся комочков жира. Вкус и запах-Белый с кремовым оттенком, равномерный по всей

массе. Цвет - Характерные для сливок, без постор-х привкусов

и запахов, с легким привкусом кипяч-я. Для

прод-та, вырабатыв-го из восстан-х сливок, допус-ся сладковато-солоноватый привкус.

Технолог.операция: -приемка молока; -очистка; -охлаж-е, промеж.хранение (4С, не более 12ч; 6С, не более 6ч); -подогрев; -сепар-е; -нормал-я сливок; -подогрев (60-80С); -гомоген-я (60-80С, Р=7-15МПа); -пастер-я (80±2С, τ =2-10мин; 87±2С, τ =20 сек); -охл-е (4±2С); -розлив и хранение.

Для изгот-я пастеризованных сливок применяют сырье: - молоко коровье не ниже первого сорта по ГОСТ Р 52054; - молоко цельное сухое высшего сорта по ГОСТ 4495; - молоко сухое обезжиренное по ГОСТ 10970; - сливки сухие по ГОСТ 1349; - масло сливочное несоленое по ГОСТ 37; - вода питьевая по СанПиН 2.1.4.1074 (для восстановленных и рекомбинированных сливок).

Отобранное по кач-ву натур молоко охлаждается на пластин.охлад-х до 4±2С. затем молоко подогрев-ся в пласт.подогреватель до температуры сепарирования 40-45С, направ-ся на сепаратор-сливкоотд-ль, где разделяется на обезж.молоко и сливки. Нагр-е молока до этой темп-ры обесп-ет хорошее обезжир-е.

Сливки нормализуют по мдж. Нормал.сливки подогревают в ПОУ до 45-85С и напрвляют на гомог-ю при давлении 10-15МПа с мдж 8, 10, 20%; 5-7, 5 МПа – 35%. Гомоген-ые сливки пастер-ся в ПОУ. Затем охлаж-ся до т 4±2С и направ-ся на фасовку в полиэтил.пакеты. Срок хранения при 4±2С 3 сут.

Основным технолог.оборуд-ем при произв-ве питьевых сливок явл-ся ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и сливок, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает сливки из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 40С. Затем поступает в сепар-очист-ль для очистки от механ.примесей и идет на дальн.подогрев во вторую секцию реген-и и секцию пастер-и, где нагрев-ся до 45-55С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и сливки направл-ся заново в тепообменный апп-т, где нагр-ся до 78-82 С, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку сливок, поступающих в апп-т. После сливки попадают в секцию охл-я водой и рассолом для охл-я до 4-6С, и выходит из установки для розлива в полиэтил.пакеты.

Выдер-ль-один из основных элементов ПОУ. В нем сливки выдерж-ся при темп-ре пастер-и в теч опред.времени, необх-го для заверш-я бактерицидного действия темпер-ры. Выд-ль состоит из 1 или 4 цилиндров, которые закреплены на труб.опорах. возврвтныйили перепускной клапан служит для автом.переключения потока сливок на повторную пастер-ю при снижении его темп-ры в секции пастер-и.

5.Организуйте производство мол напитка пастериз в пакетах «Пюр-пак» Молочный напиток - молочный продукт, произведенный из концентрированного или сгущенного молока либо сухого цельного молока или сухого обезжиренного молока и воды; Характеристика готового продукта: Физико-химические показатели: Мдж 0, 5-6%; Мд белка не менее2, 2%; Кис-ть не более 21Т; СОМО не менее 7%, гр чистоты не ниже 1, t 4±2 По органолептическим данным: Внеш вид- непрозрачная ж-ть. Для прод с мдж более 4, 7% доп-ся незначительный отстой жира, исчезающий при перемешивании. Консистенция - жидкая, однородная, нетягучая, слегка вязкая. Без хлопьев белка и сбившихся комочков жира. Вкус и запах- характерные для мол. Для мол напитка доп-ся сладковатый привкус и выраженный привкус кипячения. Цвет - белый, равномерный по всей массе. По микробиологическим показателям: КМАФАнМ 1*105 КОЕ в 1г; не допускается БГКП в 0, 01 г, потагенные, в т.ч. сальмонеллы в 25 г, стафилококки в 1г. Восстановление (сухое молоко восстанавливают в воде с t=38-45С) => Перемешивание => Фильтрование => Охлаждение (до t=4-6C и выдерживают при этой t 3-4 часа для набухания белков, устранения водянистого вкуса и достижения требуемой плотности; если применять деаэраторы, выдержка не требуется) => Гомогенизация (45-70 оС 12, 5±2, 5МПа) => Пастеризация (76±2 выдержка 20с) => Охлаждение до 4±2С => Фасовка, упаковка, хранение

Основным оборудованием будет автомат для розлива молока в полиэтиленовые пакеты, пастеризационно-охладительная установка, например ОГМ-3. Установка пастеризационно-охладительная пластинчатая автоматизированная марки «Протемол ОГМ-3» предназначена для пастеризации и охлаждения молока в непрерывном тонкослойном потоке с

автоматическим контролем и регулированием технологического процесса. Установка изготовлена для использования на низовых предприятиях. Поставляется совместно с системой подготовки пара и воздуха. Предусмотрено подключение сепаратора-молокоочистителя на выходе из секции регенерации.

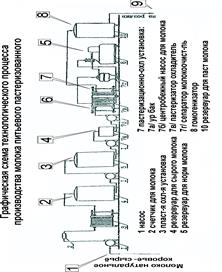

4.Организуйте произв питьевого пастер мол в полиэтиленовых пакетах. Питьевое молоко - молоко с массовой долей жира не более 9 процентов, произведенное из сырого молока и (или) молочных продуктов и подвергнутое термической обработке или другой обработке в целях регулирования его составных частей (без применения сухого цельного молока, сухого обезжиренного молока); пастеризованное молоко - молоко питьевое, подвергнутое термической обработке в целях соблюдения установленных требований к микробиологическим показателям безопасности. ГОСТ Р 52090-2003. МДЖ, не менее 0, 5-8, 9%, МДБ не менее 2, 8%, мд углеводов 4, 5-4, 7%, СОМО не менее 8, 2%.Внешний вид Непрозрачная жидкость.Для жирных и высокожирных продуктов допускается незначительный отстой жира, исчезающий при перемешивании.Консистенция - Жидкая, однородная нетягучая, слегка вязкая. Без хлопьев белка и сбившихся комочков жира. Вкус и запах – Характ-е для молока, без пост-х привкусов и запахов, с легким привкусом кипяч-я. Для топленого и стерил-го молока-выраженный привкус кипяч-я. Для восстан-го и рекомб-го допус-ся сладковатый привкус.Цвет - Белый, равномерный по всей массе, для топленого истерилиз-го - с кремовым оттенком, для обезж-го - со слегка синеватым оттенком.Приемка молока (оценка кач-ва и опред-е массы); охл-е 4±2С; резерв-е; нормал-я; очистка; гомоген-я (45-70С, Р=12.5±2, 5МПа); пастер-я (76±2С, τ =20с); охлаж-е 4±2С; фасовка. Основным технолог.оборуд-ем при произв-ве молока явл-ся ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и молока, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает молоко из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 450С. Затем поступает в сепар-очист-ль для очистки от механ.примесей и идет на дальн.подогрев во вторую секцию реген-и и секцию пастер-и, где нагрев-ся до 45-70С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и молоко направл-ся заново в тепообменный апп-т, где нагр-ся до 76±2С, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку молока, поступающего в апп-т. После молоко попадают в секцию охл-я водой и рассолом для охл-я до 4-6С, и выходит из установки для розлива в полиэтил.пакеты. Выдер-ль-один из основных элементов ПОУ. В нем молоко выдерж-ся при темп-ре пастер-и в теч опред.времени, необх-го для заверш-я бактерицидного действия темпер-ры. Выд-ль состоит из 1 или 4 цилиндров, которые закреплены на труб.опорах. возвратный или перепускной клапан служит для автом.переключения потока молока на повторную пастер-ю при снижении его темп-ры в секции пастер-и

3.Организуйте производство ультрапастеризованного молока с асептическим розливом (способ нагрева косвенный) в пакетах «Тетра-брик-асептик». Питьевое молоко - молоко с массовой долей жира не более 9 процентов, произведенное из сырого молока и (или) молочных продуктов и подвергнутое термической обработке или другой обработке в целях регулирования его составных частей (без применения сухого цельного молока, сухого обезжиренного молока). Ультрапастеризованное молоко - молоко питьевое, подвергнутое термической обработке в целях соблюдения установленных требований к микробиологическим показателям безопасности.На питьевое УП М распрост-ся ГОСТ Р 52090-03, изм-е №1 ГОСТ Р 52090.МДЖ, не менее 0, 5-8, 9%, МДБ не менее 2, 8%, мд углеводов 4, 5-4, 7%, СОМО не менее 8, 2%.

Группа чистоты не ниже 1.эн.ценность-33-105ккал. Темп-ра прод-та при выпуске с предп-я 2-25С.

По ТР ультрапаст-я – процесс термич.обработки сырого м и продуктов его переработки.ультрапастер-я осущ-ся в потоке в закрытой системе с выдержкой не меньше 2 с. одним из след.способов: путем контакта обраб-го прод-та с нагретой повер-ю с 125-140С. УП с послед асептич.упаков-ем обесп-ет соотв-е прод-та треб-ям пром.стерил-ти.Приемка и подготовка молока; нормал-я; внесение соли-стабилизаторов (при необ-ти); предвар.нагрев молока: деаэрация; гомог-я; стерил-я; охл-е; фасовка.Молоко цельное коровье прин-ся по качеству и массе. Отобранное молоко фильтруют и очищают на сеп-молокооч-ле, затем немедленно охл-ют до 4±2С. для сохранения термоуст-ти м целесообразно проводить его очистку без нагрева. Нормал-ю проводят в потоке на сепараторах-молокооч-х. перед направ-ем на стерил-ю проверяют термоуст-сть нормал.молока. если термоуст-сть не ниже 3гр молоко напр-ют на стерил-ю без добавления соли-стаб.; в случае понижения термоуст-ти до 4гр то добавляют. Вносят соли-стаб непосред-но перед направ-ем молока на стерил-ю. после внесения м перемешивают в теч 15мин и проверяют его термоуст-сть, кот должна сост-ть 2-3гр. Подготовленное молоко нагрев-ся в регенератив.секции стерилизатора до 76±2С и напр-ся в деаэратор для удаления кислорода и др.газов при вакууме (0, 07±0, 02МПа). Допус-ся проводить процесс без деаэрации.из деаэратора м насосом подается в гомог-р, в кот гомоген-ся Р=22, 5МПа. После гомоген-и направ-ся на стерил-ю 139±2С, τ =4с.охл-ся до 25С. охл-ое молоко по асептич.трубопроводу поступает в асепт.резервуар, из кот под давлением очищенного стерил-го воздуха подается в автоматы асеп.фасов-я в пакеты. Молоко может поступить в автомат минуя асепт.емкость.

Пластин.теплообм.апп-т А1-ОПЖ состоит из 3 секций реген-и, секций пастер-и и стерил-и, 2 секций охл-я. Молоко из урав.бака подается в апп-т в 1 секцию реген-и, во вторую секцию.продукт поступает в выдерж-ль, поступает либо в деаэратор или в гомоген-р двухступенчатый, где при темп-ре 83-85С, проходя ч/з третью секцию реген-и, поступает в секцию стерил-и.при входе в секцию стер-и продукт уже имеет 120С, а на выходе 139С.достиг-ся это подачей в секцию стер-и пара, нагретого до 145С. далее стерил.молоко послед-но перемещ-ся ч/з три секции регенер-и и две охл-я.

6.Организуйте производство кефира резервуарным способом в пакетах «Пюр - пак». Кефир - кисломолочный продукт, произведенный путем смешанного (молочнокислого и спиртового) брожения с использованием закваски, приготовленной на кефирных грибках, без добавления чистых культур молочнокислых микроорганизмов и дрожжей.ГОСТ Р 52093-03. Мдж 0, 1-8, 9%, белок-не менее 2, 8%, СОМО – 7, 8-9, 5%. Вкус и запах-Чистые, кисломол-ые, без постор-х привкусов и запахов. Вкус слегка острый, допускается дрожжевой привкус. Цвет-Молочно-белый, равномерный по всей массе. Консис-я - Однородная, с нарушенным или ненарушеннымсгустком.Допускается газообразование, вызванное действием микрофлоры кефирных грибков.1 Нормализация: сливки – О, К, m или V, мдж, ОбКБ, БГКП

об м – К, Пл, m, ОбКБ, БГКП

нормал смесь – мдж, мд с-х в-в, К, m или V, О, Пл

2 Перед пастеризацией: ОбКБ, БГКП

3 Очистка: Гомогенизация: t, Пастеризация: t, tИз выхода секции охл-я пастеризатора: ОбКБ, БГКП

4 Закваска: О, К, характер сгустка, V, БГКП, ОбКБ

5 Резервуар: до и после заквашивания: БГКП, Сквашивание: t, К, вязкость, Перемешивание: t

6 Созревание: t, t, t перемешивания, БГКП

7 Розлив: НЕТТО, качество упаковки и маркировки, t, БГКПГотовый продукт: О, мдж, К, t, Ф, отстой сыворотки (%), ОбКБ, БГКПХранение: t, tПриемка сырья, подготовка; нормал-я; очистка; гомог-я (45-85С, Р=15±2 МПа), пастер-я (92±2С, τ =2-8мин; 87±2С, τ =10-15мин), охл-е, закваш-е, скваш-е, охл-е, фасовка.Нормал.смесь направляется на ПОУ, где нагр-ся до темп-ры гомог-и. на пастер-я предназначена для уничтож-я МО-ов в смеси и создания условий, благоприятных для развития микрофлоры закваски. После пастер-и и гомог-и смесь охл-ся до темп-ры закваш-я, после чего она поступает в емкость для закваш-я. В охл.смесь вносят закваску, масса которой обычно сост-ет 5% массы закваш-ой смеси. Используют закваски прямого внесения. Скваш-е смеси проводят при темп закваш-я. Во время скваш-я происх-т размнож-е микрофлоры закваски, нарастает кислотность, коагулирует казеин и обр-ся сгусток. Об оконч-и скваш-я судят по образ-ю достаточно плотного сгустка и достиж-ю опред-ой кислотности. После оконч-я скваш-я продкт охл-ют до 14-16С и оставляют на созревание на 10-12ч. В это время актив-ся дрожжи, происх-т спиртовое брож-е, в рез-те чего в продукте обр-ся спирт, диоксид углерода и др.в-ва, придающие прод-ту специф.св-ва. Основным технолог.оборуд-ем при произв-ве кефира явл-ся ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и кефира, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает мол.смесь из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 45-55С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и смесь направл-ся заново в тепообменный апп-т, где нагр-ся до 78-82 С, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку продукта, поступающих в апп-т. После паст.смесь попадают в секцию охл-я водой и рассолом для охл-я до темп-ры закваш-я, и выходит из установки для закваш-я.Выдер-ль-один из основных элементов ПОУ. В нем смесь выдерж-ся при темп-ре пастер-и в теч опред.времени, необх-го для заверш-я бактерицидного действия темпер-ры. Выд-ль состоит из 1 или 4 цилиндров, которые закреплены на труб.опорах. возврвтныйили перепускной клапан служит для автом.переключения потока смеси на повторную пастер-ю при снижении его темп-ры в секции пастер-и. Резервуар для скваш-я имеет мешалку, рубашку для нагрева или охл-я прод-та, кран для отбора проб.

7.Организуйте производство кефира термостатным способом в полиэтиленовых пакетах.Кефир - кисломолочный продукт, произведенный путем смешанного (молочнокислого и спиртового) брожения с использованием закваски, приготовленной на кефирных грибках, без добавления чистых культур молочнокислых микроорганизмов и дрожжей. ГОСТ Р 52093-03. Мдж 0, 1-8, 9%, белок-не менее 2, 8%, СОМО – 7, 8-9, 5%. Вкус и запах-Чистые, кисломол-ые, без постор-х привкусов и запахов. Вкус слегка острый, допускается дрожжевой привкус. Цвет-Молочно-белый, равномерный по всей массе. Консис-я - Однородная, с нарушенным илиненарушеннымсгустком.Допускается газообразование, вызванное действием микрофлоры кефирных грибков. 1 Нормализация: сливки – О, К, m или V, мдж, ОбКБ, БГКП об м – К, Пл, m, ОбКБ, БГКП.нормал смесь – мдж, мд с-х в-в, К, m или V, О, Пл2 Перед пастеризацией: ОбКБ, БГКП3 Очистка: tГомогенизация: t, PПастеризация: t, t Из выхода секции охл-я пастеризатора: ОбКБ, БГКП4 Закваска: О, К, характер сгустка, V, БГКП, ОбКБ5 Резервуар: до и после заквашивания: БГКП, Сквашивание: t, К, вязкость, tПеремешивание: t

6 Созревание: t, t, t перемешивания, БГКП

7 Розлив: НЕТТО, качество упаковки и маркировки, t, БГКП.Готовый продукт: О, мдж, К, t, Ф, отстой сыворотки (%), ОбКБ, БГКП. Хранение: t, tПриемка сырья, подготовка; нормал-я; очистка; пастер-я (92±2С, τ =2-8мин; 87±2С, τ =10-15мин), гомог-я (45-85С, Р=15±2 МПа), охл-е, закваш-е, фасов-е, скваш-е в термост.камерах, охл-е сгустка, созревание сгустка.Нормал.смесь направляется на ПОУ, где нагр-ся до темп-ры гомог-и. на пастер-я предназначена для уничтож-я МО-ов в смеси и создания условий, благоприятных для развития микрофлоры закваски. После пастер-и и гомог-и смесь охл-ся до темп-ры закваш-я, после чего она поступает в емкость для закваш-я. В охл.смесь вносят закваску, масса которой обычно сост-ет 5% массы закваш-ой смеси. Используют закваски прямого внесения. После закв-я смесь фасуют в потреб.тару и напр-ют в термостатную камеру, где поддерж-ся темп-ра, благоприятная для развития микрофлоры закваски. Об оконч-и скваш-я судят по образ-ю достаточно плотного сгустка и достиж-ю опред-ой кислотности. После оконч-я скваш-я продкт охл-ют до 14-16С и оставляют на созревание на 10-12ч. В это время актив-ся дрожжи, происх-т спиртовое брож-е, в рез-те чего в продукте обр-ся спирт, диоксид углерода и др.в-ва, придающие прод-ту специф.св-ва. Основным технолог.оборуд-ем при произв-ве кефира явл-ся ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и сливок, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает мол.смесь из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 40С. Затем поступает в сепар-очист-ль для очистки от механ.примесей и идет на дальн.подогрев во вторую секцию реген-и и секцию пастер-и, где нагрев-ся до 45-85С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и смесь направл-ся заново в тепообменный апп-т, где нагр-ся до темп-ры пастер-и, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку прод-та, поступающих в апп-т. После смесь попадают в секцию охл-я водой и рассолом для охл-я до 20С, и выходит из установки для закваш-я.

Выдер-ль-один из основных элементов ПОУ. В нем смесь выдерж-ся при темп-ре пастер-и в теч опред.времени, необх-го для заверш-я бактерицидного действия темпер-ры. Выд-ль состоит из 1 или 4 цилиндров, которые закреплены на труб.опорах. возврвтныйили перепускной клапан служит для автом.переключения потока сливок на повторную пастер-ю при снижении его темп-ры в секции пастер-и.

Резервуар для скваш- я имеет мешалку, рубашку для нагрева или охл-я прод-та, кран для отбора проб. Термостат.камера.

10.Организуйте производство ряженки резервуарным способом в полистироловых стаканчиках. Ряженка - кисломолочный продукт, произведенный путем сквашивания топленого молока с добавлением молочных продуктов или без их добавления с использованием заквасочных микроорганизмов - термофильных молочнокислых стрептококков с добавлением болгарской молочнокислой палочки или без ее добавления.ГОСТ Р 52094-03. Вкус и запах - Однородная, с нарушенным или ненарушенным сгустком, без газообразования.Цвет - Светло-кремовый, равномерный по всей массе. Консистенция и внешний вид - Чистые, кисломолочные, с выраженным привкусом пастеризации, без посторонних запахов и привкусов. Мдж-0, 1-9, 5%, Мдб не менее 2, 8%, К=70-100Т. Для изготовления продукта применяют следующее сырье: - молоко коровье не ниже второго сорта по ГОСТ Р 52054; - молоко цельное сухое высшего сорта по ГОСТ 4495; - молоко сухое обезжиренное по ГОСТ 10970; - сливки сухие по ГОСТ 1349; - масло сливочное несоленое по ГОСТ 37; - закваски; - концентрат бактериальный сухой термофильных молочнокислых стрептококков.

1 Сырье (молоко цельное, об м, пахта, сливки): О, К, t, мдж, мдб, Пл, ОбКБ, сомат кл, наличие ингибирующих веществ, m2 Хранение: О, t, К, t

3 Нормализация: сливки – О, К, m или V, мдж, ОбКБ, БГКПоб м – К, Пл, m, ОбКБ, БГКП

нормал смесь – мдж, мд с-х в-в, К, m или V, О, Пл, проба на кип-е4 Перед пастеризацией: ОбКБ, БГКП

5 Очистка: t; Гомогенизация: t, P6 Пастеризация: t,

8 Закваска: О, К, характер сгустка, V, БГКП, ОбКБ.Резервуар: t выдержки, t, БГКП Охлаждение до t скваш-я: t Сквашивание: t, К, вязкость, t, БГКППеремешивание и охлаждение: t, t.9 Розлив: НЕТТО, качество упаковки и маркировки, t, БГКП Готовый продукт: О, мдж, К, t, Ф, отстой сыворотки (%), ОбКБ, БГК.Хранение: t, tПриемка и подготовка сырья; нормалиация; нагрев; очистка; гомоген-я; топление; охлажд-е; фасовка.Отобранное по качеству молоко подверг-ся первичной подготовке: молоко фильтруют и ощищают на молокооч-ле и немедленно охл-ют до 4±2С.. и очистку молокооч-х. нормализация Нормализуют по мдж и б Гомогенизация: нагревают нормал.молоко на пласт.подогревателях и направл-ся на гомоген-ю а) С повышением давления усил-ся мех-ое воздей-е на продукт, возр-ет дисперсность жира, а средний диаметр жир.шариков умен-ся. Пастеризация: гомоген-ое молоко нагр-ся на трубчатых пастер-х до темп-ры 95...99 °С, затем оно выдерж-ся в закрытых емкостях в теч-е 3-4 ч. Такую выдержку при высокой темп-ре наз-ют топлением. В рез-те топления молоко приобр-ет коричневый оттенок и специфический ореховый вкус. При топлении выпар-ся часть влаги и мдж в прод-те повыш-ся, что необходимо учитывать при нормал-и молока.

Заквашивание чистыми культурами термоф-го стрептококка с добав-ем или без добав-я болгар.палочки Фасовка: после ряженку охл-ют до 8 " С и фасуют в потребительскую тару: стеклянные бутылки, пакеты из комбинированных материалов, разрешенных для контакта с молочными продуктами. Основное ТО: труб.ПУ, кот состоит 2-х центроб.насосов, труб.апп-та, возвратного клапана, конденсатоотводчика. Теплообменный апп-т состоит из 2-х цилиндров, соед-й м/д собой трубопроводами. Из урав.бака Насосом молоко подается в нижний цилиндр теплообм.апп-та, где нагр-ся паром до 50-60С и переходит в верхний цилиндр, где пастер-ся при 80-90С. Вторым насосом молоко подается в верхний цилиндр. Возв.клапан необх-м для направления непаст.молока на повторную паст-ю. в межтрубное пространство цилиндров подается пар. Отработавший пар в виде конденсата вывод-ся с помощью термодинам-х конденсатоотв-ов.

13.Организуйте производство творога традиционным способом в брикетах по 0, 2 кг. Творог вырабатывается в соответствии с ГОСТ 52096. Творог - кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессования, прессования, центрифугирования и (или) ультрафильтрации.ГОСТ Р 52096-03. Внешний вид и

консистенция - Мягкая, мажущаяся или рассыпчатая с наличием или без ощутимых частиц молочного белка. Для нежирного

продукта - незначительное выделение сыворотки.

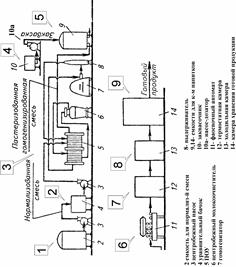

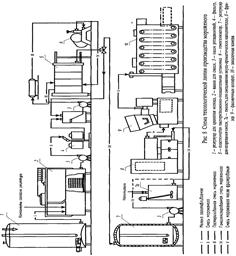

Вкус и запах - Белый или с кремовым оттенком, равномерный по всей массе. Цвет - Чистые, кисломолочные, без посторонних привкусови запахов. Для продукта из восст-го и рекомб-го молока с привкусом сухого молока. Мдж 1, 8-23%, мдб 14-18%, мдв 60-80%, К=170-240Т. Рис. 12. Схема технологической линии произ-ва творога традиционным способом: 1 — емкость для молока, 2 — балансировочный бачок, 3— насос, 4 —сепаратор-очиститель, 5 — пластинчатая пастеризационно-охладительная установка, 6— творожная ванна, 7— пресс-тележка, 8 — охладитель для творога, 9— автомат для фасования творога, 10— заквасочник.Для получения сгустка в технологии творога испол-ся кислотно-сычужная и кислотная коагуляция белков молока.Контролируемые показатели при произ-ве творога традиционным способом: приемка молока: Органолептика, т-ра, К, м.д.ж., плотность, м.д.белка, группа чистоты, масса.Сливки для нормализации: м.д.ж., К, масса.Заквашиваемое молоко: температура.Сквашиваемое молоко: К, качество сгустка.Отделение творожного сгустка от сыворотки: времяПрессование: время.Хранение: т-ра, время.Творог: Органолептика, К, температура.

Сущ-ют два способа произ-ва творога: традиционный (обычный) и раздельный.Технологический процесс произ-ва творога традиционным способом включает след.послед-но осуществляемые технологические операции: подготовку молока, получение сырья требуемого состава, пастеризацию, охлаждение до темп-ры закваш-я, закваш-е, скваш-е, дробление сгустка, отделение сыворотки, охлаждение творога, фасование.При выработке творога с различной мдж проводят нормал-ю молока по жиру с учетом мдб в цельном молоке, а для произ-ва нежирного творога исп-ют обезжиренное молоко. При произ-ве прим-ся след.сырье: молоко коровье не ниже 2 сорта, молоко цельное сухое высш сорта, молоко сухое обезжир., сливки сухие высшего сорта. Сырье, предназначенное для произ-ва творога, предвар-но очищают. Пастер-ю подготовленного сырья осущ-ют при темп-ре 78-80 °С с τ =20...30 с. Пастеризованное молоко охл-ют до темп-ры скваш-я, которая в теплый период года достигает 28-30 °С, а в холодный — 30-32 °С, и напр-ют на закваш-е.Если исп-ют кислотно-сычужную коагуляцию белков молока, то при закв-и в молоко вносят закваску, хлорид кальция и сычужный фермент, если кислотную коагуляцию — то только закваску. Для закваш-я применяют закваску на чистых культурах мезоф-х лактококков. Продолж-сть скваш-я сост-ет 6...8 ч. При ускоренном способе скваш-я в молоко вносят закваску, пригот-ую на культурах мезоф-х лактококков и на культурах термоф-го мк стрептококка. Темп-ра скваш-я при ускоренном способе 35-38 °С, продол-сть скваш-я 4-4, 5 ч. Хлорид кальция, необходимый для восст-я солевого равновесия, наруш-го при пастер-и молока, вносят в виде 40%-ного р-ра из расчета 400 г безводной соли на 1 т молока. После этого в молоко вносят сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г фермента на 1 т молока. После внесения закваски, хлорида кальция и сычужного фермента молоко переем-ют и ост-ют в покое до окон-я скваш-я.Об окончании скваш-я судят по кисл-ти сгустка. Для творога с мдж 9 % кислотность должна составлять 58...60 °Т.Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики размером по ребру около 2 см. Разрезанный сгусток оставляют в покое на 40...60 мин для выделения сыворотки и нарастания кислотности.Выделившуюся сыворотку удаляют, а сгусток разливают в бязевые или лавсановые мешки по 7-9 кг и направляют для дальнейшего отделения сыворотки на самопрессование и прессование.После прессования творог немедленно охл-ют до 3-8 " С, в рез-те чего прекращается молочнокислое брожение с нарастанием излишней кисл-ти. Охлажденный творог фасуют в виде брикетов в пергамент. Наиболее простым обор-ем для произв-ва творога явл-ся комплект творожных ванн, состоящий из ванны для скваш-я ВК-2, 5 вместимостью 1, 5м3 и ванны для самопресс-я ВС-2, 5 вмест-ю 0, 7м3. Ванна для скваш-я состоит из рабочего корпуса полуцилин.формы с теплообменной рубашкой, патрубков холодной и горячей воды, шиберного крана для слива прод-та и 4-х ножек для стационарной установки в цехе.Ванна для самопресс-я состоит из тележки с колесами и решетки. После закваш-я молока в рубашку подают гор.воду и поддер-ют необх.темп-ру скваш-я прод-та.затем гор.воду сливают и для охл-я сгустка в рубашку подают холл.воду.ч/з шиберный кран готовым сгустком наполняют мешки и укладывают их на решетку в ванну для самопресс-я. Сыворотка удал-ся под действием собств.массы прод, наход-ся в мешках.Автомат сост-т из 6 узлов: станина с гл приводом, мех-м обр-я коробки, формующий стол, дозатор, мех-м заделки, транспортер. Станина явл-ся основ-м для уст-ки всех мех-в автомата, предст-т собой массивный корпус, уст-й на 4-х опорах. В ней размещены гл привод автомата, мех-ы привода гильзы и крана дозаторов, а также съёмник пакетов с форм-го стола, на транспортер. Мех-м обр-я коробки обр-т коробки из развертки пергамента. Он крепится на осн-м корпусе станины и приводится в дв-е от гл привода. Форм-й стол вып-т технолог-е операции, связ-е с фасовкой и упаковкой прод-а, и съёма готовых пакетов. Стол имеет 8 гнезд, над к-и монт-ся соотв-е мех-ы. Дозатор автомата сост-т из поворотного цилиндра с боковым окном и поршня. Он нап-т коробки опр-й дозой прод-а. Дозатор соед-н с бункером, в к-й загр-ся прод-т для фасовки. Мех-м заделки загибает 2 торцовые стенки напол-х пакетов, затем загибает заднюю боковую стенку, а передняя стенка загиб-тся неподв-й лыжей при очередном повороте форм-го стола. Мех-м подпрессовки окончат-о формует пакет. Съёмник сним-т пакеты с форм-го стола и падает их на переворач-ль, к-й укл-т пакет задел-й стороной ↓ на транспортер. Констр-я автомата обесп-т последов-е пров-е операции фасовки и упаковки прод-та по кругу.Технолог-и цикл автомата: - подача упаков-го мат-ла и нанес-я даты; - отрезка развертки для коробки; - подача развертки на форм-ю матрицу; - контроль наличия развертки под пуансоном; - обр-е коробки и укл-и её в гнезда форм-го стола, - подача дозы прод-а в коробку - торцевая и боковая загибка краев коробки; - окончат-я заделка краев коробки пресс-м мех-м; - съём пакета с форм-о стола и переворот его на транспортер.

8.Организуйте производство сметаны с массовой долей жира 20% резервуарным способом в полиэтиленовых пакетах по 0, 25 кг. Сметана - кисломолочный продукт, который произведен путем сквашивания сливок с добавлением молочных продуктов или без их добавления с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и массовая доля жира в котором составляет не менее чем 9 процентов.ГОСТ Р 52092-03. Внешний вид и консистенция - Однородная густая масса с глянцевой поверхностью. Вкус и запах - Белый с кремовым оттенком, равномерный по всей массе. Цвет - Чистый, кисломолочный, без посторонних привкусов и запахов. Для продуктов из рекомбинированных сливок допускается привкус топленого масла. белок не менее 1, 2%, СОМО не менее 3, 6%, энер.ценность 116-378 ккал, углеводы 3, 9-2, 6%.1 Нормализация: сливки – О, К, m или V, мдж, ОбКБ, БГКПоб м – К, Пл, m, ОбКБ, БГКПнормал сливки – мдж, К, t, проба на кипячение2 Перед пастеризацией: ОбКБ, БГКП3 Пастеризация: t, t4 Охлаждение: t, у выхода из секции охлаждения– ОбКБ, БГКП5 Гомогенизация: t, P6 Созревание: t, t, ОбКБ, БГКП, при необходимости опред-т термоустойчивые м-к палочки и дрожжиЗакваска: О, К, характер сгустка, V, БГКП, ОбКБ Сквашивание: t, t, t перемешивания, К в конце скваш-я Перемешивание и охлажд: t, t перемеш-я7 Розлив: t, t, НЕТТО, качество упаковки и маркировкиГотовый продукт: ОбКБ, БГКП, О, мдж, К, Ф, tХранение: t, tМикрофлора закваск мезофилл.мк кокки, темп-ра закваш-я 22-28С, К=65-100Т.белок – 1, 2%не менее, СОМО не менее 3, 6%, энер.ценность 116-378ккал, углеводы 3, 9-2, 6%

Сметану с мдж 20% можно выраб-ть из смеси коровьих сливок и соевого белка. Соевой белок добав-ют для улучш-я консист-и гот.прод. Для изгот-я сметаны прим-ют мол.коровье не ниже 2 сорта по ГОСТ Р 52054-03, молоко цельное сухое высшего сорта, молоко сух.обезж., сухие сливки, закваска, бакконц-ты, закваски прямого внесения.

Приемка и подготовка молока (сепарир-е), нормал-я сливок, пастер-я, гомог-я, охл-е сливок, закваш-е, скваш-е, перемеш-е скваш.сливок, фасов-е, охлаж-е и созревание сметаны.Молоко сепар-ют при 40-45С. полученные сливки нормал-ют цельным или обезж.молоком. нормал-ые сливки пастер-ют при 85-90С τ =15с-10мин или 94±2С τ =20с. пастер.сливки охл-ют до 60-70Си напр-ют на гомог-ю при Р=8-12 МПа. Возможно также проводит гомоген-ю при т=50-70С до пастер-и. В гомог.сливках увел-ся повер-сть жир.фазы. Это приводит к повыш-ю вязкости сливок. При этом вновь образ-ся оболочки жир.шариков допол-но связ-ют своб.воду. Белковые в-ва оболочек жир.шариков участвуют в структорообраз-и при скваш-и сливок. Гомог-я улучшает условия кристалл-и мол.жира при созревании сметаны, что спос-ет формир-ю густой консист-и гот.прод. сливки после гомог-и охл-ют до до темп закваш-я и заквашивают закваской в кол-ве 1-5% или бакконц-ом. Скваш-е проис-т до образ-я сгустка и достиж-я необх.кислотности. длит-сть скваш-я сост-ет 6-16 ч от вида сметаны. При скваш-и сметаны проис-т коагуляция казеина. После скваш-я сливки переем-ют и отправляют на фасовку в полиэтил.пакеты по 0, 25кг. После фас-я сметану отправляют на охл-е до 8С и физ.созревание. продолж-сть охл-я и созревания 6-12ч. Созр-е проводят для того чтобы сметана приобрела плогтную консист-ю. это происх-т вследствии отвердев-я глицеридов мол.жира. степень отверд-я зав-т от темп.охл-я и длит-ти выдержки. Основным технолог.оборуд-ем при произв-ве сметаны явл-ся ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и нормал.мол.смеси, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает смесь из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 40С. Затем поступает в сепар-очист-ль для очистки от механ.примесей и идет на дальн.подогрев во вторую секцию реген-и и секцию пастер-и, где нагрев-ся до 40-60С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и смесь направл-ся заново в тепообменный апп-т, где нагр-ся до 92±2 С, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку прод-та, поступающих в апп-т. После смесь попадают в секцию охл-я водой и рассолом для охл-я до 20С, и выходит из установки для закваш-я.

Выдер-ль-один из основных элементов ПОУ. В нем сливки выдерж-ся при темп-ре пастер-и в теч опред.времени, необх-го для заверш-я бактерицидного действия темпер-ры. Выд-ль состоит из 1 или 4 цилиндров, которые закреплены на труб.опорах. возврвтныйили перепускной клапан служит для автом.переключения потока сливок на повторную пастер-ю при снижении его темп-ры в секции пастер-и.Резервуар для скваш-я имеет мешалку, рубашку для нагрева или охл-я прод-та, кран для отбора проб.

12. Организуйте производство йогурта с массовой долей жира 2, 5 % резервуарным способом. йогурт - кисломолочный продукт с повышенным содержанием сухих обезжиренных веществ молока, произведенный с использованием смеси заквасочных микроорганизмов - термофильных молкисл стрептококков и болгарской молкисл пал-ки. Физ-хим: мдж – 0, 1-10%, мдб-3, 2%, с добавлением компонентов-2, 8%; СОМО-9, 5%, с добавл компонентов – 8, 5%; Кис-ть-75-140; фосфотазы нет. Внеш вид и консис- Однородная в меру вязкая жидкость. При добавлении стабилизатора желеобразная или кремообразная. При добавлении пищевкусовых компонентов с их наличием. При добавлении вкусоароматических пищ добавок- с наличием их включений. Вкус и запах- Кисломолочные. При добавлении сахара или подсластителей в меру сладкий. Цвет- Мол-белый равномерный или обусловленный добавл-ми компонентами. Приемка сырья и приготовление норм смеси – принимают по массе и качеству, нормализуют по мдж не ниже установленного стандартом. (Органолептика, мдж, кислот, плотн, мдб, масса)

Очистка: 43+2°С; (температура) Гомогенизация – (15±2, 5 МПа при t=45-85C): (темпер, давл) Пастеризация –– (при 85 – 87С с выдержкой 10-15 мин или при 92±2С с выдержкой 2-8 мин): (темпер, время выдержки)

Охл 41+2С. Хранение назеквашенной смеси не допускается. (темпер) Заквашивание и Сквашивание – (при t = 40-42C в течение 2, 5-4 часов до кислотности 75-85Т): сквашивание чистыми культурами болгарской палочки и термофильного стрептококка

Перемеш-е и Охл в рубашку резервуара подают ледяную воду 30-60 мин, сгусток перемеш 10-30 мин, охлж до (23+2)С. (темпер, кислотность, время сквашивания) Упаковка маркировка хранение хранят в холод камере при темпер 4±2С. (органолепт, мдж, темпер, кислотн, мдб)

В состав ПОУ пластинчатого типа входят уравнит бак с клапанно-поплавк устройством для регулир уровня мол в баке, цб насос для мол, пластинч аппарат, сепаратор-молочистит, выдерживатель, возвратный клапан, цб насос для гор воды, пароконтактный нагреватель для нагревания воды и пульт управления.Уравнительный бак, представляет собой емкость цилиндрич формы с крышкой. На боковой поверхности имеются два патрубка, один из которых предназначен для ввода недопастеризованного молока. В отверстие для ввода сырого молока установлен клапан, соединенный посредством рычага с поплавком. В зависимости от уровня молока в уравнительном баке поплавок действует на клапан, который открывает или закрывает вход сырого молока.

Центробежный насос предназначен для забора молока из уравнит бака и подачи его в пластинч аппарат. Пластинчатый аппарат является основной частью ПОУ. имеет главную переднюю стойку и вспомогательную заднюю стойку. В передней и задней стойках закреплены концы верхней и нижней штанг. Верхняя горизонтальная штанга предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Все пластины плотно сжимаются нажимной плитой и винтом.В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, охлаждение (путем рекуперации), охлаждение холодной водой и ледяной водой.В аппарате молоко при его обработке движется через секции последовательно.Нагревающая и охлаждающая среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком. Гомогенизатор Предназ-н для дробл и равномер-го распред-я жш в мол и жидких мол прод.. Гомоген имеет след-е осн узлы: станина с приводом, плунжерный блок с гомогениз-й и манометрической головками и предохранительным клапаном. По принципу Дей-я гомоген предст-ет собой 3-плунжерный насос высокого р с гомоген-й головкой. Продукт подается насосом во всасывающий клапан. 3 плунжера, совершая возвратно-пост-е дв-я, с помощью клапанов подают прод из всасыв канала в полость высокого давления, на выходе из к-й уст-н гомоген-ий клапан. Прод под р проходит м/у седлом и гомоген-щим клапаном. При переходе прод из клапанного седла гомог-ра в клапанную щель имеется порог резкого изм сечения потока. Здесь ск-ть потока резко увел от неск-х м/с до нескольких сотен м/с. При проходе ч/з клапанную щель передняя часть жш вкл-ся в поток с огромн. ск-ью, отрывается от него, в то время как оставшаяся часть шарика, еще принадлежащая медленному потоку, продолжает дв-ся медленно и дробиться на малые частицы. Если на пороге резкого изм сечения потока жш не успевает раздр-ся, а лишь выт-ся, то он может разрушиться при дв-и по клапанной щели.

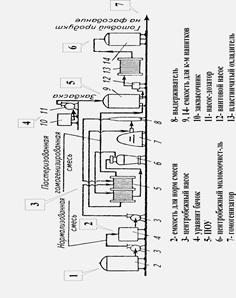

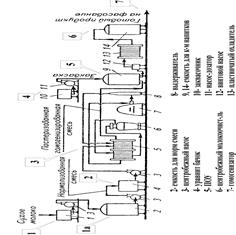

11.Организуйте производство сметаны с массовой долей жира 20 % термостатным способом: 1 — весы; 2— приемная емкость; 3, 10— насосы; 4— емкость для нормализации 5— пластинчатая пастеризационно - охладительнаяустановка; 6— трубчатый пастеризатор; 7— промежуточная емкость; 8— гомогенютор, 9- аппарат для сквашивания сливок; 11 — фасовочный автомат; 12— термостатная камера; 13 —холодильная камерасметана - кисломолочный продукт, который произведен путем сквашивания сливок с добавлением молочных продуктов или без их добавления с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и массовая доля жира в котором составляет не менее чем 9%ГОСТ Р 52092-03 Внеш вид и консис-я: однородная густая масса с глянцевой поверхностью.Вкус и запах чистый, КМ, допускается привкус топленого масла.Цвет белый с кремовым оттенком, равномерный. мдж 9-58%, Мд белка не менее 1, 2%; кис-ть 65-100 Приемка и подгот сырья принимают по массе и качеству Сепарирование, получение и нормализ сливок подогрев до 45-50С, сепарация. Нормализ по мдж и мдб молок-сливками. (контрол-ся темпер, кислотн, мдж, мдб, масса, органолептика)

Гомогенизация (60±85)0С 8-12МПа (давлен, темпер) Пастеризация (86±2)0С 2-10 мин, 90-96С с выдерж 20с; Охл до 60С (темпер, выдержка)

Охлаждение Т= (26±2)0С (темпер) Заквашивание и перемешивание сливок Т= (26±2)0С, мешают 10-15 мин и немедленно отправляют на фасовку (темпер, продолжит перемеш) Упаковка и маркировка в процессе розлива сливки перемешивают через каждые 30-40 мин в течении3-5 мин. Продолжительность роздива закваш сливок из одной емкости не должна превышать 2ч. (масса) Сквашивание до К= (60-90)0Т, в термостатной камере не более 10 чпри темпер 30-32С и 6 ч при темпер 39-41С. (темпер, время скваш-я, кислотн) ОхлаждениеСозревание Т=(4±2)0С 6-12ч Хранение Т=(4±2)0С (масса, органолепт, кислотн, мдж, мдб, темпер)В состав ПОУ пластинчатого типа входят уравнит бак с клапанно-поплавк устройством для регулир уровня мол в баке, цб насос для мол, пластинч аппарат, сепаратор-молочистит, выдерживатель, возвратный клапан, цб насос для гор воды, пароконтактный нагреватель для нагревания воды и пульт управления.Уравнительный бак, представляет собой емкость цилиндрич формы с крышкой. В зависимости от уровня молока в уравнительном баке поплавок действует на клапан, который открывает или закрывает вход сырого молока.Центробежный насос предназначен для забора молока из уравнит бака и подачи его в пластинч аппарат. Пластинчатый аппарат является основной частью ПОУ. имеет главную переднюю стойку и вспомогательную заднюю стойку. В передней и задней стойках закреплены концы верхней и нижней штанг. Верхняя горизонтальная штанга предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Все пластины плотно сжимаются нажимной плитой и винтом.В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, охлаждение (путем рекуперации), охлаждение холодной водой и ледяной водой.В аппарате молоко при его обработке движется через секции последовательно. Нагревающая и охлаждающая среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком. Гомогенизатор Предназ-н для дробл и равномер-го распред-я жш в мол и жидких мол прод.. Гомоген имеет след-е осн узлы: станина с приводом, плунжерный блок с гомогениз-й и манометрической головками и предохранительным клапаном. Принцип дей-я: Продукт подается насосом во всасывающий клапан. 3 плунжера, совершая возвратно-пост-е дв-я, с помощью клапанов подают прод из всасыв канала в полость высокого давления, на выходе из к-й уст-н гомоген-ий клапан. Прод под р проходит м/у седлом и гомоген-щим клапаном. При переходе прод из клапанного седла гомог-ра в клапанную щель имеется порог резкого изм сечения потока. Здесь ск-ть потока резко увел от неск-х м/с до нескольких сотен м/с. При проходе ч/з клапанную щель передняя часть жш вкл-ся в поток с огромн. ск-ью, отрывается от него, в то время как оставшаяся часть шарика, еще принадлежащая медленному потоку, продолжает дв-ся медленно и дробиться на малые частицы. Если на пороге резкого изм сечения потока жш не успевает раздр-ся, а лишь выт-ся, то он может разрушиться при дв-и по клапанной щели.

Охлаждение Т= (26±2)0С (темпер) Заквашивание и перемешивание сливок Т= (26±2)0С, мешают 10-15 мин и немедленно отправляют на фасовку (темпер, продолжит перемеш) Упаковка и маркировка в процессе розлива сливки перемешивают через каждые 30-40 мин в течении3-5 мин. Продолжительность роздива закваш сливок из одной емкости не должна превышать 2ч. (масса) Сквашивание до К= (60-90)0Т, в термостатной камере не более 10 чпри темпер 30-32С и 6 ч при темпер 39-41С. (темпер, время скваш-я, кислотн) ОхлаждениеСозревание Т=(4±2)0С 6-12ч Хранение Т=(4±2)0С (масса, органолепт, кислотн, мдж, мдб, темпер)В состав ПОУ пластинчатого типа входят уравнит бак с клапанно-поплавк устройством для регулир уровня мол в баке, цб насос для мол, пластинч аппарат, сепаратор-молочистит, выдерживатель, возвратный клапан, цб насос для гор воды, пароконтактный нагреватель для нагревания воды и пульт управления.Уравнительный бак, представляет собой емкость цилиндрич формы с крышкой. В зависимости от уровня молока в уравнительном баке поплавок действует на клапан, который открывает или закрывает вход сырого молока.Центробежный насос предназначен для забора молока из уравнит бака и подачи его в пластинч аппарат. Пластинчатый аппарат является основной частью ПОУ. имеет главную переднюю стойку и вспомогательную заднюю стойку. В передней и задней стойках закреплены концы верхней и нижней штанг. Верхняя горизонтальная штанга предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая для холодной. Все пластины плотно сжимаются нажимной плитой и винтом.В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, охлаждение (путем рекуперации), охлаждение холодной водой и ледяной водой.В аппарате молоко при его обработке движется через секции последовательно. Нагревающая и охлаждающая среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком. Гомогенизатор Предназ-н для дробл и равномер-го распред-я жш в мол и жидких мол прод.. Гомоген имеет след-е осн узлы: станина с приводом, плунжерный блок с гомогениз-й и манометрической головками и предохранительным клапаном. Принцип дей-я: Продукт подается насосом во всасывающий клапан. 3 плунжера, совершая возвратно-пост-е дв-я, с помощью клапанов подают прод из всасыв канала в полость высокого давления, на выходе из к-й уст-н гомоген-ий клапан. Прод под р проходит м/у седлом и гомоген-щим клапаном. При переходе прод из клапанного седла гомог-ра в клапанную щель имеется порог резкого изм сечения потока. Здесь ск-ть потока резко увел от неск-х м/с до нескольких сотен м/с. При проходе ч/з клапанную щель передняя часть жш вкл-ся в поток с огромн. ск-ью, отрывается от него, в то время как оставшаяся часть шарика, еще принадлежащая медленному потоку, продолжает дв-ся медленно и дробиться на малые частицы. Если на пороге резкого изм сечения потока жш не успевает раздр-ся, а лишь выт-ся, то он может разрушиться при дв-и по клапанной щели.

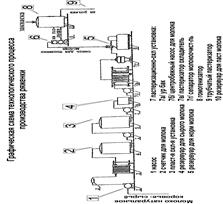

13 Организуйте производство творога с массовой долей жира 18 % раздельным способом. Схема технологической линии ОЛПТ производства творога мягкого диетического раздельным способом: 1— пластинчатый теплообменник для обезжиренного молока и сливок; 2— емкость для сливок, сиропов и их смесей; 3 — насос для сливок, сиропов и их смесей; 4 — расходный бак; 5 — емкость для сквашивания молока; 6— насос для сгустка; 7— пастеризатор сгустка; 8 — фильтр творожного сгустка; 9— ротаметр сгустка; 10— сепаратор для сгустка; 11 — бункер для творога со шнеком-питателем; 12 — насос для творога; 13 — охладитель для творога нежирного; 14— смеситель с дозаторами жидких компонентов; 15— емкость для творога; 16— автомат для фасования и упаковывания творогаТворог - кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессования, прессования, центрифугирования и (или) ультрафильтрации. ГОСТ Р 52096-2003Сущность раздельного способа заключается в том, что вначале получают обезжиренное молоко и высокожирные сливки, массовая доля жира в которых составляет 50-55 %. Затем из обезжиренного молока вырабатывают нежирный творог и смешивают его с высокожирными сливками.Мдж 18; Мдб 14%; Мд влаги 65%; Кис-ть 210Внеш вид и консис-мягкая мажущаяся или рассыпчатая с наличием или без ощутимых частиц мол белка.Вкус и запах-чистый КМ.Цвет белый или с кремовым оттенком.Следующие операций: приемка и подготовка сырья; подогрев и сепарирование молока; пастеризация и охлаждение обезж.молока; заквашивание и сквашивание обезж.молокаразрезание сгустка; отделение сыворотки и розлив сгустка в мешочки; самопрессование и прессование сгустка; охлаждение обезж.творога; получение; пастеризация; охлаждение и хранение вжс до смешивания с обезж.творогом

смешивание творога и сливок; охлажд; упаковка маркировка.доохлаждение упакованного продукта.После приемки молоко подогревают до температуры 35-40Си очищают на центробеж.молокоочистителях.Для очистки сырого молока рекомендуется использовать бакериофугу.После этого молоко направляют на переработку или охлаждают до (4±2С), и хранят в резерваурах промежуточного хранения. После хранение молоко подогревают до(37±3С)и направляют на сепаратор-сливкооделитель для получения обезжиренного молока и сливок.Обезж. молоко пастеризуют при температуре (78±2) с выдержкой 15-20 сек.Пастер. молоко охлаждают до температуры заквашивания, завкашивают чистыми культурами лактококков при температуре(30±2)в холодное время(28±2)в теплое время. При ускоренном способе применяют симбиотическую закваску, приготовленную на культурах лактококков и термоф.молочнокислых стрептококков в соотношении (1, 5..2, 5): 1 сквашивание при температуре(32±2).Доза закваски в зависимости от ее активности и необх. Продолжительности сквашивания, составляет от 30до50кг на 1000кг.В случаях применения бакконцентрата прямого внесения его вносят согласно действующей инструкции.После внесения закваски или бакконцентрата в обезж. Молоко вносят хлористый кальций из расчета 400г безводного хлористого кальция на 1000кг заквашиваемой смеси.После введения хлористого, вносят сычужный порошок или пепсин пищевой, или ферментный препарат ВНИИМС в виде раствора массовая доля фермента в препарате не более 1%.Сычужный порошок или фермент ВНИИМС растворяют в питьевой воде, подогретой до температуры (36±), пепсин растворяют в свежей профильтрованной сыворотке, подогретой до такой же температуры. Растворы вносят при непрерывном помешивании, после оставляют в покое при температ(71±5С), время заквашивания от 6до10ч.Готовый сгусток разрезают ножами 2, 0*2, 0*2, 0.Разрезанный сгусток оставляют в покое от30до60мин, при температ.(36±2С), после выдержки охлаждают до 10С, путемпуска в межстенное пространство ванны холодной или ледяной воды. Сгусток разливают в бязевые или лавсановые мешки, их укладывают в установку для самопрессования и прессования от1до4ч.Впресстележке самопрессование 1ч.После чего кладут под пресна 4ч но не более. Творог охлаждают до (12±3С)и отправляют на смешивание со сливками или доохлаждение. Творог со сливками перемешивают в месильной машине от5до10мин, после чего отпраляют на охлаждение(4±2С). Продукт готов к реализации. Технологический процесс производства творога 18% жирности с помощью кислотно-сычужной коагуляции белков на творогоизготовителях. Прессование сгустка в творогоизготовителе после удаления части сыворотки осуществляется с помощью перфорированной пресс-ванны, на которую натянуто фильтрующее полотно. Пресс-ванна с помощью гидропривода опусакется до соприкосновения с зеркалом сгустка со скоростью 200мм/мин.при прессовании сгустка она опускается со скоростью 2.4мм/мин.Сыворотка периодически откачивается из пресс-ванны самовсасывающим или вакуумным насосом.творог прессуют до достижения стандартной массовой доли влаги.После прессования пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают.

14.Организуйте производство сливочного мороженого. мороженое - взбитые, замороженные и потребляемые в замороженном виде сладкие молочный продукт, молочный составной продукт или молокосодержащий продукт. сливочное мороженое - мороженое (молочный продукт или молочный составной продукт), массовая доля молочного жира в котором составляет от 8% до 11, 5%.Мд сахарозы-14%; мд сухих в-в 32-35%; t -18С.Вкус и запах-чистый, характерный для данного вида мор-го, без посторонних привкусов и запахов.Консис плотная.Стр-ра однородная, без ощутимых комочков жира, стабилизатора, эмульгатора и частичек белка.Смешивание компонентов (кисл, органолепт сырья, рецептура)ФильтрованиеПастер 80-85С 50-60с (темпер, продолжит, органолепт)

Гом-я(10-12, 5МПа) (темпер, давление, эффективн гомоген)Охл 4-6С (темпер, оргпнолепт, кислотн, мдж, мд сух в-тв)Хранение 24ч 4-6С (темпер, продолжит, кисчлотность)Фризерование -2- -3, 5С (темпер на выходе, плотн, взбитость)Фасование и закаливание -15- -18С (масса, органолеп, мдж, мд сух в-тв, мд сахарозы, кислотн, температ воздуха в аппарате, темпер мор после закаливания)Хранение в холодильной камере -20- -23СОсн оборуд, - фризер непрерывного действия Б6-ОФШ.Фризеры предназнач для частичного замораживания воды в подготовленных молоч смесях и насыщения их мелкодиспергированным воздухом. Пинцип Дей-я: Мол смесь с возд поступает в цилиндр, где всбивается и перемещается вдоль цилиндра, на ½ пути идет перемешивание и охлаждение смеси в жидк состоянии. Далее прод замораживается вблизи стенок охлаждаемого цилиндра. Ледяной слой снимается быстровращающимися ножами, дробят лед в мелкие кристаллы и затем мягкое морож выходит ч/з патрубок. Всбивающий механизм вращается с постоянной скоростью, а частота вращения насоса регул-ся с пом вариатора, кроме того регул-ся кол-во хладоносителя (т.е. интенсивность охлаждения). Фризеры обычно имеют 1 цилиндр, но зарубежом делают и многоцилиндр (2, 3 и даже 6). Прод м/т проходить цилиндры послед-но или параллельно. При послед-ом – 1 цилиндр имеет большие размеры, смесь всбивается и охлаждается до -50С, во 2 цилиндре ментшего размера смесь только охлаждается до- 90С и улучшается структура мороженого. При парал-ом – все цилиндры имеют один размер и на одном фризере м/о оноврем выпускать неск-ко видов мороженого.

15 Организуйте производство творога на поточно-механизированной линии Я9-ОПТ. Творог вырабатывается в соответствии с ГОСТ 52096.

творог - кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов - лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессования, прессования, центрифугирования и (или) ультрафильтрации. Мдж от менее1, 8 до 23; Мдб 18-14%; Мд влаги 80-60%; Кис-ть 240-200Внеш вид и консис-мягкая мажущаяся или рассыпчатая с наличием или без ощутимых частиц мол белка.Вкус и запах-чистый КМ.Цвет белый или с кремовым оттенком. Механизированная линия Я9- ОПТ служит для выработки полужирного, крестьянского и нежирного творога.приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, заквашивание и скв менее 10ч(кислотная коагуляция белков, рН 4, 5...4, 7), перемешивание 2...5 мин, обработки сгустка, охлаждения и фасования творога.нагревают 48...54 °С при выработке полужирного творога, до 46...52 °С — крестьянского творога и до 42...50 °С — нежирного творога. Нагревание проводят в течение 2...2, 5 мин горячей (70...90°С) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1...1, 5 мин, затем направляется в охладитель(30...40°С при производстве полужирного творога и крестьянского, до 25...35 °С — при выработке н/ж творога)Для обезвоживания творожного сгустка используют вращающийся двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана. Содержание влаги в твороге регулируют путем изменения угла наклона барабана обезвоживателя или температуры подогревания и охлаждения.Полученный творог охлаждают до 8... 12 °С в двухцилиндровом или шнековом охладителе и подают на фасование.Характеристика основного оборудования – механизированной линии Я9-ОПТ-2, 5 (5).Я9-ОПТ-5. Мощность 5000 л/ч, производительность творога 700 кг/ч, мощность винтового насоса 1, 1*2=2, 2 кВт, мощность насоса горячей воды 5, 5*2=11 кВт, мощность отделителя сыворотки 1, 1 кВт, мощность охладителя творога 3*2=6 кВт, мощность насоса для сыворотки 1, 5 кВт, общая мощность 21, 8 кВт.Охладитель творога 209 отд произв.780кг\ч.творог поддается в приемный бункер, из которого захватывается конической частью барабана и подается в пространство м-у цилиндром и вытеснительным барабаном.вдоль цилиндра творог проталкивается и премешивается шнеком целендрической части барабана перемещаясь вдоль цилиндра творог охлаждается ледяной водой с 2х сторон чз стенки цилиндра и вытеснительного барабана.Автомат для фасовки и упаковки творога марки М6-АР-2Т масса дозы 25о г.производит-ть-до 25 брикетов.Технологич-ий цикл работы автомата: загрузка бункера продук

|

|