Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Организуйте производство вологодского масла методом преобразования высокожирных сливок.

|

|

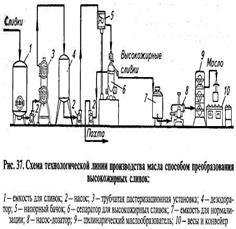

Для получения вологодского масла используют молоко и сливки только высшего сорта. Сливки с жирностью 30-37% пастеризуются при температуре 97-98° С с выдержкой 5-10 мин. При этом в сливках появляется, а затем переходит в масло привкус пастеризации, " ореховый" вкус в результате химических изменений серосодержащих аминокислот, которыми особенно богато молоко, полученное в летнее время.Технологический процесс производства сливочного масла способом преобразования высокожирных сливок (ПВЖС) включает приемку молока, охлаждение, хранение, подогревание, сепарирование молока (получение сливок средней жирности), тепловую обработку сливок, сепарирование сливок (получение высокожирных сливок), посолку (только для соленого масла), нормализацию высокожирных сливок по влаге, термомеханическую обработку высокожирных сливок, фасование и термостатирование масла, хранение масла.Для сливок с массовой долей жира 25%, 30% и 35% рекомендуется пастеризация в потоке при температурах соответственно 115°, 110° и 105° С.

Вологодское масло вырабатывают на поточных линиях путем преобразования высокожирных сливок.При производстве масла методом преобразования высокожирных сливок используют сливки с кислотностью не выше 15° Т. Их пастеризуют и направляют в промежуточную ванну, время наполнения которой не менее 10 и не более 20 минут, что обеспечивает оптимальную выдержку для образования выраженных вкуса и аромата пастеризации в готовом продукте.Высокожирные сливки получают путем сепарирования сливок средйей жирности (32...37 %). Для этого сливки средней жирности после пастеризации направляют на сепаратор для высокожирных сливок, где под действием центробежной силы жировые шарики максимально концентрируются. Температуру сепарирования поддерживают на уровне 65...70 °С; при этом жир находится в жидком состоянии

В последующих операциях — сепарировании в высокожирных сепараторах и нормализации — темпер снижается до 75° С.Полученные высокожирные сливки температурой 60...70 °С поступают в емкости для нормализации. Сливки нормализуют обычно по содержанию влаги, а в ряде случаев — по жиру и СОМО, пахтой, молоком, сливками, молочным жиром и др. Массовая доля влаги, жира и СОМО в нормализованных сливках должна соответствовать массовой доле влаги, жира и СОМО в получаемом масле.В ваннах для нормализации высокожирные сливки находятся не более 1 часа, чтобы не ослабился их аромат, причем нормализуют их высококачественными пастеризованными при 98° С сливками жирностью 30-33%, что даже улучшает вкус и запах масла.

Каротин вносят в высокожирные сливки тонкой струей при непрерывном перемешивании в течение 4...8 мин.После нормализации и тщательного перемешивания сливок емкости для нормализации закрывают крышками во избежание испарения и загрязнения, а высокожирные сливки направляют в маслообразователь для термомеханической обработки; при этом сливки перемешивают через каждые 10... 15 мин, чтобы избежать расслаивания фаз (жир—плазма), т. е. отстоя сливок. В маслообра-зователе сливки охлаждаются и подвергаются механическому воздействию для получения масла.

Вологодское масло, полученное на поточных линиях, по сравнению с маслом, выработанным методом сбивания, характеризуется более высоким содержанием СОМО (1, 92%) и пониженным содержанием воздуха (0, 12 мл в 100 г продукта), более тонко диспергированной плазмой, что способствует улучшению вкуса продукта, который к тому же в меньшей степени обсеменен микрофлорой.Вологодское масло лучше реализовать в свежем виде, т.к. при хранении специфический вкус и аромат его ослабляются.Вологодское масло не подразделяется на сорта. При несоответствии его требованиям, предусмотренным для данного вида масла по органолептическим показателям, вологодское масло относят к несоленому сладкосливочному маслу с его оценкой качества. Для масла с недостаточно твердой консистенцией рекомендуется термостатирование в течение первых 5 дней при температуре 5 " С.Масло достаточно высокой твердости рекомендуется термо-статировать в течение 3...5 дней после выработки при температуре 10...15 " С.Стадия окончательного формирования структуры завершается в процессе холодильного хранения масла и составляет 3...4 нед при+5...-10 °С.В пластинчатом маслообразователе можно проводить термомеханическую обработку высокожирных сливок более интенсивно. Он состоит из теплообменного аппарата (охладителя) и камеры для кристаллизации молочного жира и механической обработки продукта.Затем масло отправляется на фасовку. Готовое масло подается в машины для крупноблочного и мелкого фасования. При фасовании масла используют машины для пластичных продуктов. Контролируемые показатели при производстве вологодского масла методом преобразования ВЖС: созревание сливок: т-ра, продолжительность процесса; подготовка сливок к сбиванию: т-ра, время выдержки, м.д.ж., К; обработка пласта масла: м.д. влаги, м.д.ж., массовая доля соли; пахта: т-ра, м.д.ж.; масло: м.д. влаги, м.д. СОМО, м.д.ж., м.д. соли, м.д. каротина, К плазмы, Органолептика, т-ра; упаковка: масса, качество; хранение: т-ра, продолжительность.

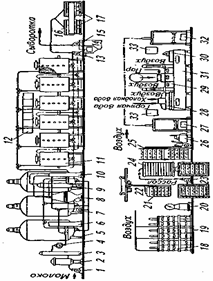

18 Организуйте произв голландского брускового сыра. А.Согласно ТР на мол и мол прод сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006. Голландский брусковый сыр. Основные технолог показатели голландского брускового сыра: мдж в сухом в-ве 45 ±1, 6%; влаги не более 44; поваренной соли 2, 0-2, 5 %. Температура второго нагревания 38-42°С, оптимальная мд влаги после прессования 43-45 %. Оптимальное значение рН после прессования 5, 5-5, 8, готового сыра 5, 25-5, 35, продолжительность созревания 2, 5 мес. Рис. Схема технол линии производ голландского сыра: 1— насос; 2—фильтр; 3 — воздухоотделитель; 4 — счетчик; 5— емкость для молока; 6—охлад установка; 7, 13, 15, 23 — насосы; 8—сепаратор; 9— дезодоратор; 10—ПОУ; 11 — аппарат для выработки сырного зерна; 12— пульт управл; 14— сборник сыворотки; 16— передвижной стол; 17 —формовочные аппараты; 18— конвейер; 19— прессы; 20— весы; 21 — посолочный этажер; 22 — подъемник; 24— охладитель рассола; 25 — передвижные стеллажи для созревания сыров; 26 '— электропогрузчик; 27—33 — комплект оборудов для ухода за сыром в период созревания Контролируемые показатели при производстве голландского брускового сыра.

- Мол при резервиров и созревании: темп, кисл, продолж, редуктазная проба, БГКП, ингибир в-ва, проба на брожение.

- нормализация смеси: К, м.д.ж., м.д. белка.

- пастериз смеси: К, т-ра, эффективность пастериз, БГКП.- мол перед свертыванием: мдж., К, масса бактер закв., БГКП.-свертывание молока: т-ра, продолжительность свертывания, К, рН, качество сырного сгустка, размер сырного зерна, масса воды, масса р-ра CaCl, готовность.

- сыворотка молочная: м.д.ж., К-самопрессование и прессование: кислот, т-ра, внешний вид, продолжительность, давление.- сыр после прессования: м.д.влаги, т-ра, внешний вид, продолжительность, БГКП, опред рН.- сыр: масса, К, м.д. влаги, м.д.ж., м.д. хлорида натрия, внешний вид, органолептика, БГКП. Б. Техн процесс производства голландского сыра состоит из след техн операций представленной на рис 18.2:

Приемка мол- охл- резервирование- созревание- норм- очистка- пастеризация(t=74 + 20С, ч=20сек)-охл до t свертыв 30 + 20С-свертывание-разрез сгустка- постан сыра- 2 нагревание (t=36-420С)-вымешивание и обработка зерна- формование и прессование- посолка (ч=2-3сут)-созревание (1, 5-3мес)-хранение и упаковка.В пастериз и нормализ мол кислотностью не более 20°Т при температуре свертывания вносят раствор хлорида кальция и бактериальную закваску мезофильных молочнокислых бактерий в количестве 0, 5-1, 0%. Свертывание мол проводят при температуре 30-34 °С в течение 25-35 мин. Сгусток д/б достаточно плотным. Готовый сгусток разрезают в течение 15-25 мин. До размеров зерен 7-9мм во время постановки 30-40% сыворотки удаляют, далее зерно вымешивают, после чего отливают еще 15-25% сыворотки. Для получения ровного зерна сгусток надо разрезать вначале медленно, плавно, а затем ускорять процесс. Второе нагревание осуществляют в течение 10-20 мин при температуре 38-42°С. Для улучшения консистенции сразу же после второго нагревания проводят частичную посолку сырной массы в зерне, для чего в смесь зерна с сывороткой вносят раствор хлорида натрия из расчета 200-300 г на 100 кг мол. После второго нагревания сырную массу вымешивают не более 10-15 мин, после чего приступают к формованию пласта.Сырное зерно перекачивают в формовочный аппарат, где его подпрессовывают в течение 15-20 мин при давлении от 1-2 кПа, затем разрезают на бруски, соответствующие размерам форм.Размещенный в формах сыр подвергают самопрессованию в течение 20-50 мин. В середине процесса самопрессования брусок вынимают из формы, маркируют и переворачивают. Сыр прессуют при постоянном повышении давления от 10-50кПа в течение 1, 5-2, 5 ч. Отпрессованный сыр должен иметь рН 5, 5-5, 8. Солят сыр в рассоле с концентрацией хлорида натрия 20 % при температуре 8-12°С в течение 2, 5-3, 5сут. Вынутые из рассола бруски обсушивают в течение 2-3 сут при температуре 8-12°С и относительной влажности воздуха 90-95 %, после чего сыр направляют на созревание. Первые 13-15 сут сыр созревает при темпер 10-12°С и относит влажности воздуха 85-90%, затем до одного месяца при 14-16 °С; в дальнейшем до конца созревания его выдерживают при темпер 12-14 " С и относит влажности воздуха 75-85 %.По мере появления плесени и слизи сыры моют теплой водой (30-4О°С), но не реже чем через 10-12сут. В процессе созревания сыры следует переворачивать сначала каждую неделю, затем ч/з 10-12 сут. Сыры парафинируют в возрасте от 15 до 20 сут. В. Основное оборудование для изготовления голландского сыра – ванна сыродельная и прессы. Сыродельные ванны предназначены для выработки сырного зерна при произв твердых натуральных сыров, полутвердых и мягких сычужных сыров. Состоят из след основных узлов: 2х-стенной ванны, запорного клапана для спуска зерна с сывороткой, колонн мостовой конструкции, режуще-вымешивающего инструмента и его привода, электрооборудования. В сыродельных ваннах производятся след технологические операции: нагревание продукта-перемешивание-свертывание и образование калье

Приемка мол- охл- резервирование- созревание- норм- очистка- пастеризация(t=74 + 20С, ч=20сек)-охл до t свертыв 30 + 20С-свертывание-разрез сгустка- постан сыра- 2 нагревание (t=36-420С)-вымешивание и обработка зерна- формование и прессование- посолка (ч=2-3сут)-созревание (1, 5-3мес)-хранение и упаковка.В пастериз и нормализ мол кислотностью не более 20°Т при температуре свертывания вносят раствор хлорида кальция и бактериальную закваску мезофильных молочнокислых бактерий в количестве 0, 5-1, 0%. Свертывание мол проводят при температуре 30-34 °С в течение 25-35 мин. Сгусток д/б достаточно плотным. Готовый сгусток разрезают в течение 15-25 мин. До размеров зерен 7-9мм во время постановки 30-40% сыворотки удаляют, далее зерно вымешивают, после чего отливают еще 15-25% сыворотки. Для получения ровного зерна сгусток надо разрезать вначале медленно, плавно, а затем ускорять процесс. Второе нагревание осуществляют в течение 10-20 мин при температуре 38-42°С. Для улучшения консистенции сразу же после второго нагревания проводят частичную посолку сырной массы в зерне, для чего в смесь зерна с сывороткой вносят раствор хлорида натрия из расчета 200-300 г на 100 кг мол. После второго нагревания сырную массу вымешивают не более 10-15 мин, после чего приступают к формованию пласта.Сырное зерно перекачивают в формовочный аппарат, где его подпрессовывают в течение 15-20 мин при давлении от 1-2 кПа, затем разрезают на бруски, соответствующие размерам форм.Размещенный в формах сыр подвергают самопрессованию в течение 20-50 мин. В середине процесса самопрессования брусок вынимают из формы, маркируют и переворачивают. Сыр прессуют при постоянном повышении давления от 10-50кПа в течение 1, 5-2, 5 ч. Отпрессованный сыр должен иметь рН 5, 5-5, 8. Солят сыр в рассоле с концентрацией хлорида натрия 20 % при температуре 8-12°С в течение 2, 5-3, 5сут. Вынутые из рассола бруски обсушивают в течение 2-3 сут при температуре 8-12°С и относительной влажности воздуха 90-95 %, после чего сыр направляют на созревание. Первые 13-15 сут сыр созревает при темпер 10-12°С и относит влажности воздуха 85-90%, затем до одного месяца при 14-16 °С; в дальнейшем до конца созревания его выдерживают при темпер 12-14 " С и относит влажности воздуха 75-85 %.По мере появления плесени и слизи сыры моют теплой водой (30-4О°С), но не реже чем через 10-12сут. В процессе созревания сыры следует переворачивать сначала каждую неделю, затем ч/з 10-12 сут. Сыры парафинируют в возрасте от 15 до 20 сут. В. Основное оборудование для изготовления голландского сыра – ванна сыродельная и прессы. Сыродельные ванны предназначены для выработки сырного зерна при произв твердых натуральных сыров, полутвердых и мягких сычужных сыров. Состоят из след основных узлов: 2х-стенной ванны, запорного клапана для спуска зерна с сывороткой, колонн мостовой конструкции, режуще-вымешивающего инструмента и его привода, электрооборудования. В сыродельных ваннах производятся след технологические операции: нагревание продукта-перемешивание-свертывание и образование калье

разрезка сгустка режуще-вымешивающим механизмом-отбор сыворотки-перекачивание сырного зерна с сывороткой в формовочные устройства или отделитель сыворотки. Прессы В мол промыш наибол распр получили пневматич прессы.(гориз, вертик).Исп для удал-я избыточной сыворотки из головки сыра. Давление воздуха в пневмоцилиндре 0, 6 МПа. Имеют несколько секций. В каждую сыр укладывают по 6 ярусов. У каждой секции имеется свой пневмоцилиндр, давление сжатого воздуха оказывает мех возд-е на головки сыра. Первоначально дается малое давление воздуха, так как головки непрочные, а через 0, 5 ч – подается макс давление. Диаметр цилиндра 125 мм, ход штока 725 мм. На горизонт пресс укладывается 1 ярус 10 головок сыра, ярусов 5.

|

|