Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Организуйте производство советского сыра

|

|

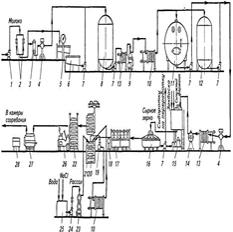

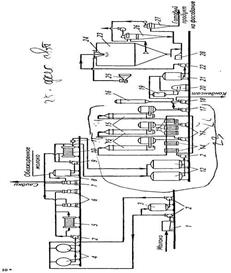

1 — самовсасывающий насос; 2 — фильтр; 3 — воздухоотделитель; 4— счетчик, 5—весы для молока; 6, 8, 11 — емкости для молока; 7— центробежный насос; 9 — сепаратор-молокоочиститель; 10 — пластинчатая охладительная установка; 12— емкость для созревания молока; 13— пластинчатая теплообменная установка; 14— сепаратор-нормализатор; 75—аппарат для выработки сырного зерна; 16— формовочный аппарат; 17— прессы; 18— весы для сыра; 19, 24— насосы для рассола; 20— полки; 21 — контейнер для посолки сыра; 22— контейнер для созревания сыра; 23 — трубчатая пастеризационно-охладтельная установка; 25— емкость для растворения соли; 26— электропогрузчик; 27— машина для мойки сыра; 28— машина для мойки полок.

сыр - мол продукт или молоч составной продукт, произведенный из мол, молоч прод и (или) побочных прод переработки мол с исп-ем спец заквасок, технол, обеспечивающих коагуляцию мол белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей мол немолоч компонентов или без их добавления. На сыр распростр ГОСТ Р 52686-2006, изменение №1 ГОСТ Р 52686-2006.Вырабатывается из пастеризованного молока. Имеет форму прямоугольного" бруска, массой 11-18 кг. Технология сходна с технологией швейцарского сыра, но процесс производства значительно упрощен и механизирован, а процесс созревания ускорен (3-6 мес). Сыр отличается приятным и тонким вкусом и ароматом, эластичной консистенцией и хорошим рисунком (крупные глазки). По химическим и органолептическим показателям советский сыр не многим отличается от швейцарского: массовая доля жира в сухом молоке 50%, соли 1, 5-2, 5%, влаги не более 42%.В нормал и пастер мол при темпер свертывания вносят водный раствор хлорида кальция из расчета 20 ± 10 г сухой безводной соли на 100 кг перерабатываемого молока и бактер закваску.При выработке сыра используют бактериальные закваски мезофилъных молкисл палочек, термофильных молочнокислых палочек и стрептококка, а также культуру пропионовокислых бактерий и препарат мезофильных молочнокислых палочек. го молока. Молочная смесь перед свертыванием должна иметь титруемую кислотность не более 19 Т, рН от 6, 60 до 6, 50. Свертывание молока, обработку сырного пласта и сырного зерна осуществляют в сыроизготовителях, позволяющих вынимать сразу целый пласт сырной массы. Свертывание проводят при температуре 30...34 " С с помощью 2, 5%-ного раствора сычужного фермента. Количество вносимого молокосвертывающего фермента должно обеспечивать свертывание молочной смеси за 30 ± 5 мин.Разрезают сгусток и ставят зерно в течение 20 + 5 мин. Титруемая кислотность сыворотки после разрезки должна составлять 13, 0 + 1, 0 Т, рН 6, 45 ± 0, 1. В процессе разрезки сгустка и постановки зерна отливают 30 ± 10 % сыворотки (от количества перерабатываемого молока). После постановки зерно вымешивают. продолжительность вымешивания зерна до второго нагревания составляет 40 ± 20 мин. Сыворотка перед вторым нагреванием должна иметь титруемую кислотность 13, 0 ± 1, 0 Т, рН 6, 40 ±0, 1. Температуру второго нагревания устанавливают в пределах от 52 до 58 °С. Нагревание проводят, постепенно повышая температуру, в течение 25 ± 5 мин при интенсивном перемешивании, не допуская комкования зерна. После окончания второго нагревания сырное зерно продолжают вымешивать до готовности. Готовое зерно не должно полностью терять клейкость. Основная часть готового к формованию сырного зерна должна иметь размер 3 + 1 мм. формуют из пласта. В течение 15 + 5 мин пласт выдерживают под грузом крышки, а затем прессуют при давлении 3, 15...4, 73кПа. Продолжительность прессования 20 ± 2 ч. После окончания прессования пласт разрезают на блоки и направляют их в солильные бассейны. Массовая доля влаги в сыре после прессования должна составлять 37.„41 %. сыр солят в рассоле, имеющем температуру 10 ± 2 °С, в течение 4 + 2 сут в зависимости от массовой доли влаги в сыре после прессования. После окончания по-солки сыр извлекают из рассола и направляют в упаковочное отделение. Упакованный сыр направляют в камеру созревания с температурой 12 ± 2 " С на 25 + 5 сут. После этого его перемещают в бродильную камеру с температурой 22 ± 2 " С, где выдерживают 30 ± 10 сут в зависимости от интенсивности газообразования, а затем перемещают в камеру с температурой 8 + 2 " С до окончания созревания.

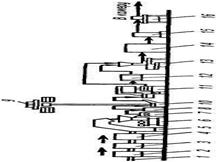

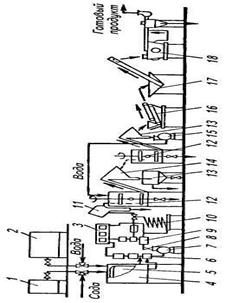

24 Организуйте произв плавленых ломтевых сыров 1, 5— конвейеры; 2 — машина для снятия парафина; 3 — машина для мойки сыра; 4 — емкость для замачивания сыра в сыворотке; 6—волчок; 7—вальцовка; 8— емкость-накопитель; 9— автоматические весы; 10— загрузочный ковш; 11 — аппарат для плавления сыра; 12— гомогенизатор; 13 — автомат для фасования сыра; 14— охладитель туннельного типа; 75— автомат для укладывания сыра в короба; 16— стол для заклеивания коробовплавленый сыр - молочный продукт или молочный составной продукт, произведенные из сыра и (или) творога с использованием молочных продуктов и (или) побочных продуктов переработки молока, эмульгирующих солей или структурообразователей путем измельчения, перемешивания, плавления и эмульгирования смеси для плавления с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления.К плавленым ломтевым сыром относятся: столовый, городской, голландский, российский и другие, а также копченые и пастеризованные.Вырабатывают сыры плавленые ломтевые на основе только молочного сырья, а также с использованием компонентов немолочного происхождения, без наполнителей и со вкусовыми наполнителями, с массовой долей жира 8-30, белка 13-34, углеводов 1, 5-34, энергет ценность 684-1452кдж.В технологии ломтевых сыров при использовании незрелого нежирного сыра рекомендуется выдерживать размельченную массу с солями-плавителями или с пепсином говяжьим или свиным. Это способствует переходу влаги в связанное состояние, лучшему плавлению сырной массы, получению хорошей консистенции сыра.Для производства сыров данной группы рекомендуется применять в качестве соли-плавителя смесь триполифосфата натрия и гидропирофосфата натрия. Температура плавления сырной массы составляет 80...90 °С.При выработке копченых сыров продукт после фасования подвергают дымовому копчению в специальных камерах. Коптильный дым получают от сжигания опилок из твердых несмолистых пород дерева (береза без коры, дуб, бук, ольха, ясень и др.). При бездымном способе копчения эту операцию заменяют внесением в сырную массу в конце плавления коптильного препарата в количестве 0, 6 %. Коптильный препарат представляет собой дистиллят дыма, полученного при сжигании древесины.При выработке пастеризованных сыров сырную массу после плавления фасуют в металлические банки, которые закатывают и подвергают дополнительной тепловой обработке на аппаратах непрерывного и периодического действия, что снижает объем остаточной микрофлоры до минимального. Продолжительность хранения пастеризованных сыров 6... 12 мес.

24 Организуйте произв плавленых ломтевых сыров 1, 5— конвейеры; 2 — машина для снятия парафина; 3 — машина для мойки сыра; 4 — емкость для замачивания сыра в сыворотке; 6—волчок; 7—вальцовка; 8— емкость-накопитель; 9— автоматические весы; 10— загрузочный ковш; 11 — аппарат для плавления сыра; 12— гомогенизатор; 13 — автомат для фасования сыра; 14— охладитель туннельного типа; 75— автомат для укладывания сыра в короба; 16— стол для заклеивания коробовплавленый сыр - молочный продукт или молочный составной продукт, произведенные из сыра и (или) творога с использованием молочных продуктов и (или) побочных продуктов переработки молока, эмульгирующих солей или структурообразователей путем измельчения, перемешивания, плавления и эмульгирования смеси для плавления с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления.К плавленым ломтевым сыром относятся: столовый, городской, голландский, российский и другие, а также копченые и пастеризованные.Вырабатывают сыры плавленые ломтевые на основе только молочного сырья, а также с использованием компонентов немолочного происхождения, без наполнителей и со вкусовыми наполнителями, с массовой долей жира 8-30, белка 13-34, углеводов 1, 5-34, энергет ценность 684-1452кдж.В технологии ломтевых сыров при использовании незрелого нежирного сыра рекомендуется выдерживать размельченную массу с солями-плавителями или с пепсином говяжьим или свиным. Это способствует переходу влаги в связанное состояние, лучшему плавлению сырной массы, получению хорошей консистенции сыра.Для производства сыров данной группы рекомендуется применять в качестве соли-плавителя смесь триполифосфата натрия и гидропирофосфата натрия. Температура плавления сырной массы составляет 80...90 °С.При выработке копченых сыров продукт после фасования подвергают дымовому копчению в специальных камерах. Коптильный дым получают от сжигания опилок из твердых несмолистых пород дерева (береза без коры, дуб, бук, ольха, ясень и др.). При бездымном способе копчения эту операцию заменяют внесением в сырную массу в конце плавления коптильного препарата в количестве 0, 6 %. Коптильный препарат представляет собой дистиллят дыма, полученного при сжигании древесины.При выработке пастеризованных сыров сырную массу после плавления фасуют в металлические банки, которые закатывают и подвергают дополнительной тепловой обработке на аппаратах непрерывного и периодического действия, что снижает объем остаточной микрофлоры до минимального. Продолжительность хранения пастеризованных сыров 6... 12 мес.

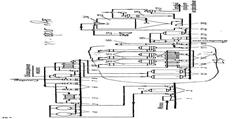

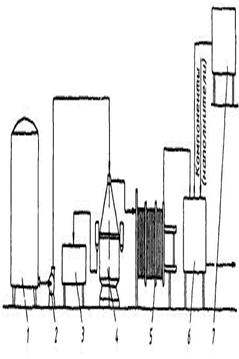

25. Организуйте производство сухого обезжиренного молока. 1- емкость для сырого молока; 2- насос для молока; 3- емкость для взвешивания молока с тензометрическим устройством; 4- емкость для хранения сырого молока; 5-пластинчатый подогреватель; 6- центробежный сепаратор-молокоочиститель; 7-сепаратор-сливкоотделитель; 8- емкость для обезжиренного молока, 9- насос для обезжиренного молока, 10- пластинчатый охладитель; 11- счетчик для обезжиренного молока; 12- емкость для хранения молока; 13- трубчатый подогреватель для предварительного подогревания молока; 14- трубчатый подогреватель для окончательного подогревания молока; 15- пленочная вакуум-выпарная установка (трехступенчатая); 16- конденсатор; 17- продуктовый насос; 18- конденсатный насос; 19 -промежуточный бак; 20- гомогенизатор; 21- промежуточный бак с мешалкой; 22- насос для сгущенного молока;.23-сушильная камера; 24- распыливающий диск; 25- калорифер; 26- основной циклон; 27- разгрузочный циклон; 28 -устройство для охлаждения сухого молока. Сухое обезжиренное молоко - сухой молочный продукт, массовая доля сухих веществ молока в котором составляет не менее чем 95 процентов, массовая доля белка в сухих обезжиренных веществах молока - не менее чем 34 процента и массовая доля жира - не более чем 1, 5 процента. КМАФнМ-5× 104 КОЕ/г; БГКП-0, 1; стафилококки-1; патогенные в т.ч. сальмонеллы- 25. Точки МБК на схеме: - обезжиренное молоко – м.д.ж., К, СОМО. - пастеризация – т-ра, эф-ть пастеризации. - гомогенизация – т-ра, давление, эф-ть гомогенизации. - сгущение молока - давление пара, разрежение, т-ра испарения, т-ра нагретого пара, продолжительность сгущения, давление, м.д. сухих в-в, К. - сушка сгущенной смеси – т-ра воздуха, длительность работы сушильной установки. - готовый продукт – м.д. солей тяжелых металлов, м.д. влаги, м.д.ж., К, индекс растворимости, органолептика

Б)Сух обезж молоко вырабатывается из пастер обезж коровьего молока или смеси его с пахтой, получаемой при производстве несоленого сладкосливочного масла. При составлении смеси обезж молока и пахты отношение массы пахты к массе смеси д/б не более 1: 5. В зависимости от способа сушки сух обезж молоко подразделяют на распылительное, получаемое высушиванием на распылительных сушильных установках, и пленочное, получаемое высушиванием на вальцовых сушильных установках. Сепарирование на сепараторе-сливкоотделителе при t 40-45 С Пастеризация Обезж молоко пастеризуют при t 90±2 °С или 107±2 °С без выдержки. Сразу после пастеризации рекомендуется охладить молоко до 70…75 С, чтобы предотвратить денатурацию сыв-ных белков и другие нежелательные физ-хим изменения. Сгущение После охлаждения молоко направляют на сгущение, т.е. конце нтрирование сухих в-в молока путем выпаривания влаги в вакуум-выпарных установках при давлении ниже атмосферного. Применение вакуума позволяет снизить t кипения молока и в большей степени сохранить его св-ва. В пленочных многокорпусных вакуум-выпарных установках непрерывного действия молоко сгущают при следующих режимах: t кипения молока не д/на превышать в 1 корпусе 78 С, во 2 корпусе 66 С, в 3- 56 С. Молоко сгущают до массовой доли сух в-в 43…52%. Сушка При распылительном способе сушка осущ-тся в результате контакта распыляемого сгущ продукта с горячим воздухом. В соответствии с тех-кими характеристиками распылительных сушилок необходимо соблюдать следующие режимы сушки: t воздуха, поступающего в сушильную установку прямоточного типа, д/б 165…180 С, а на выходе из сушильной башни 65…85 С; для сушилок со смешанным движением воздуха и продукта t воздуха, поступающего в сушильную башню, д/б 140…170 С, а на выходе из башни 65…80. По выходе из сушильной башни сухое цельное молоко просеивают на встряхивающем сите и направляют на охлаждение. Упаковка и хранение. Сух мол прод упаковывают в герметичную потребит-кую и транспортную тару. К потреб-ской таре относятся: метал-кие банки со сплошной или съемной крышкой и массой нетто 250, 500 и 1000 г; комбинированные банки со съемной крышкой, имеющие массу нетто 250, 400 и 500 г с внутренним герметично заделанным пакетом из алюминиевой фольги, бумаги и других мат-лов.Сух обезж молоко д/но храниться при t от 1 до 10° С и относительной влажности воздуха не выше 85% не более 8 мес со дня выработки. Сушильная установка с распылителем молока. Предназ-а для сушки сгущ-го мол-а, зам-ей цельного мол-а с сод-м жира до 30%. сост из камеры сушильной, сис-мы подачи прд-а, нагр-я воздуха, пневмотр-й сис-мы, батареи циклонов, распыл-я мол-а, агрегата для фасовки. Сгущ мол-о насосом под-я на расп-ль. Под Дей-м центробеж сил мол прот-т в каналах в виде тонкой пленки.При отрыве от кромок каналов при окр-й скорости 160 м/с струя распад-ся на капли и обр-ся полидисп-й факел распыл прод-а.Воздух, пройдя фильтр, нагнет-ся вентилятором в калорифер, подогр-ся паром до 1600С и ч/з воздухоот-ль пост-т в суш-ю камеру.При взаим-ии факела распыла с потоком гор-го воздуха в камере распылит-й сушилки проис-т обезвож-е прод-а на лету, образующ-ся частицы падают на дно суш башни. Со дна продукт скребковым мех-м уд-ся в шнек и ч/з шлюз-й затвор в пневмотр-ю систему. Воздух с частицами порошка ч/з трубу, нах-ся в нижней части суш-й камеры, пост-т на очиску в батарею циклонов в верх-ю цилиндр-ю часть циклонов. Воздух увлек-ся в круговое дв-е, центробеж силы отбрас-т пылинки к стенкам цилиндров, о которые частицы тормоз-ся и пост-но опус-ся вниз.С помощью шлюз-х затворов порошок уд-ся из циклонов.Очищ воздух соб-ся в центре циклонов, отсас-ся гл вентилятором и выбр-ся в атмосферу.В пневмотр-ю сис-у под-ся очищ-й воздух в фильтре и охл-й в охлад-ле с пом-ю хол-й воды. Хол воздух подхв-т порошок и передает его охл-м в циклон- разгруз-ль.Порошок ч/з шлюз-й затвор попад-т в бункер, освоб-й от порошка воздух вент-м подается на окончат-ю очистку в батарею циклонов.Сух мол из бункера ч/з весовой дозатор пост-т в бумажные мешки с полиэт-ми вкладышами.. ВВУ прим-ся для сгущ-я мол прод-в.Мол-о сгущ-ся в рез-те удаления пора из кипящего прод-а. Продукт кипит под вакуумом, поэтому темп-ра кипения сост-т 20-800с.Удаленный пар затем конд-ся и его объем уменьшается в 1000 раз.

26. Организуйте производство сухой молочной смеси «Малютка» 1- емкость для сырого молока; 2- насос для молока; 3- емкость для взвешивания молока с тензометрическим устройством; 4- емкость для хранения сырого молока; 5-пластинчатый подогреватель; 6- центробежный сепаратор-молокоочиститель; 7-сепаратор-сливкоотделитель; 8- емкость для обезжиренного молока, 9- насос для обезжиренного молока, 10- пластинчатый охладитель; 11- счетчик для обезжиренного молока; 12- емкость для хранения молока; 13- трубчатый подогреватель для предварительного подогревания молока; 14- трубчатый подогреватель для окончательного подогревания молока; 15- пленочная вакуум-выпарная установка (трехступенчатая); 16- конденсатор; 17- продуктовый насос; 18- конденсатный насос; 19- промежуточный бак; 20- гомогенизатор; 21- промежуточный бак с мешалкой; 22- насос для сгущенного молока;.23-сушильная камера; 24- распыливающий диск; 25- калорифер; 26- основной циклон; 27- разгрузочный циклон; 28 -устройство для охлаждения сухого молока. А)Точки МБК на схеме: молоко – т-ра, К, рН; пастеризация – т-ра, эф-ть пастеризации; гомогенизация – т-ра, давление, эф-ть гомогенизации; сгущение молока - давление пара, разрежение, т-ра испарения, т-ра нагретого пара, продолжительность сгущения, давление, м.д. сухих в-в, К; сушкасгущенной смеси – т-ра воздуха, длительность работы сушильной установки; готовый продукт – м.д. солей тяжелых металлов, м.д. влаги, м.д.ж., К, индекс растворимости, органолептика Сухие молочные смеси «Малютка»». Сухие молочные детские прод- это многокомпонентные смеси, вырабатываемые на основе коровьего молока с добавлением различных компонентов, с применением сгущения и сушки. На сухие мол прод распр ГОСТ Р 52791-2007, изменение №1 ГОСТ Р 52791-2007В сухих молочных смесях «Малютка» массовая доля влаги составляет не более 4 %, жира не менее 25 %, белков не более 15 % и не более 16 %, углеводов не более 52 % и не более 51 %, минеральных веществ не более 4 %, меди не более 0, 0005 %, олова не более 0, 0025 %, глицерофосфата железа не более 0, 022 %, содержание свинца не допускается. Индекс растворимости для смеси «Малютка» составляет не более 0, 2 см2 сырого осадка. Смеси должны иметь чистый, свойственный свежей молочной смеси вкус, без посторонних привкусов и запахов, белый с кремовым оттенком или кремовый цвет и консистенцию в виде мелкого сухого порошка. КМАФнМ- 2Ч103 КОЕ/г; БГКП- 1; Ишерихии-10; Патогенные, в т.ч. сальмонеллы- 100; Стафилококки- 10; Дрожжи-10, плесени-50. Б)Технологический процесс производства «Малютки» включает получение сухой молочной основы, приемку, хранение, подготовку и обработку компонентов, дозирование и смешивание компонентов с сухой молочной основой, фасование и упаковывание продуктов. Молоко, оцененное по качеству, для учета массы насосом подается в тензометрические весы, далее охлаждается на пластинчатом охладителе и резервируется в емкости. Для смеси «Малютка» в молоко вносят цитраты калия и натрия. Охлажденное молоко из емкости подается на пластинчатую пастеризационно-охладительную установку, где нагревается до температуры 35...40°С, и направляется для очистки в сепаратор-молокоочиститель. Затем проводят нормализацию молока. Требуемое для нормализации обезжиренное молокоподвергается тепловой обработке при температуре 102... 105° С в пароконтактном пастеризаторе и направляется в вакуум-выпарной аппарат. В последней ступени вакуум-выпарного аппарата сгущенное обезжиренное молоко смешивается в потоке с пастеризованными (85...90°С) сливками. По корпусам вакуум-выпарного аппарата температуры испарения изменяются от 69 °С в первом корпусе до 43 °С в последнем. Сгущение проводят до массовой доли сухих веществ 42...43 %. Сгущенная молочная смесь через емкость направляется в смеситель, где смешивается с растительным маслом и витаминами, подаваемыми из емкостей, предназначенных для этих компонентов. Обогащенная смесь (СМО = 48...50 %) гомогенизируется при температуре 60...65 °С и давлении 20...21 МПа (I ступень) и 6...7 МПа (II ступень) на гомогенизаторе и через промежуточную емкость подается в распылительную сушилку. Сушка проводится при температуре входящего воздуха 165... 180 °С и выходящего 90...95 °С. При таком режиме не допускается перегрев частиц продукта. Из сушильной камеры частицы молочного порошка подаются в вибрационную конвективную сушилку (инстантайзер), в первой секции которой осуществляется агломерирование частиц, во второй — досушивание до конечной влажности и в третьей — охлаждение до температуры не выше 20 °С. Из вибрационной конвективной сушилки продукт направляется на вибросито, где очищается от комков и загрязнений и пневмотранспортом подается в бункер для промежуточного хранения. На этом завершается приготовление сухой молочной основы. Затем сухая молочная основа смешивается с сахарной пудрой, витаминами и мукой в сухом виде в специальных смесителях. Сахар-песок предварительно измельчают на дробилке. Мучные компоненты растворяют, очищают и сушат на вальцовых сушилках. Для лучшего перемешивания компонентов в дозирующем устройстве установлены ворошители, предупреждающие слеживание продукта и повышающие его сыпучесть. Такая подготовка и обработка компонентов обеспечивает получение однородного продукта. Готовые смеси фасуют массой 0, 5 кг в картонные коробки с внутренними пакетами из комбинированного полимерного материала. В камере вакуумирования после удаления воздуха из пачек в них нагнетается азот, сваривается верхний шов внутреннего пакета и заклеивается верхний клапан картонной пачки с помощью эмульсии. Хранить продукт следует при темпер не выше 10°С при влажности воздуха не более 70%.

27. Организуйте производство сгущенного молока с сахаром периодическим способом. Сгущенное с сахаром молоко - концентрированный или сгущенный молочный продукт с сахаром, массовая доля белка в сухих обезжиренных веществах молока в котором составляет не менее чем 34 процента. Точки МБК на схеме: - нормализованная смесь – т-ра, К, рН. - пастеризация – т-ра, эф-ть пастеризации. - гомогенизация – т-ра, давление, эф-ть гомогенизации. - сгущение молока - давление пара, разрежение, т-ра испарения, т-ра нагретого пара, продолжительность сгущения, давление, м.д. сухих в-в, К. - охлаждение – т-ра, продолжительность, м.д. влаги, м.д.ж., К. - стерилизация – т-ра, продолжительность, выдержка в термостатной камере, промышленная стерильность. - упаковывание – масса, герметичность.- хранение - т-ра, относительная влажность воздуха. - гот. Продукт - м.д. влаги, м.д. сухих в-в, м.д.ж., м.д. сахарозы, К, вязкость, Органолептика.Б) Технологический процесс производства периодическим способом включает операции, общие дт всех молочных консервов и частные, то есть смешивание нормализованной смеси с сахаром, охлаждение и фасование продукта.При необходимости в целях уменьшения скорости отстаивания белково-жирового слоя при хранении продукта нормализованную смесь перед сгущением подвергают гомогенизации при температуре 65-75° С и давлении 10-12 МПа. В целях повышения термоустойчивости молока в нормализованную смесь перед тепловой обработкой допускается внесение соли-стабилизатора в виде 25%-ного водного раствора. Режим тепловой обработки нормализованной смеси — 95-97° С без выдержки или при 105-115° С также без выдержки. Последний режим более оптимален для предотвращения загустевания консервов при хранении. Компоненты общей смеси, в том числе 60-65% сахарный сироп, который готовят растворением сахара в пигьевой воде при 102-105° С, направляются на варку в вакуум-выпарную установку, где они сгущаются до 70-71% концентрации сухих веществ. В двухкорпусной циркуляционной вакуум-выпарной установке температуры выпаривания устанавливаются следующие, в первом корпусе — 65-70° С, а во втором — ниже, и именно 50-55° С. При периодическом выпаривании в циркуляционно-выпарных установках готовность продукта к выпуску из них определяется с помощью рефрактометра на основе прямой зависимости между концентрацией сухих веществ в продукте и коэффициентом преломления. Из вакуум-выпарной установки продукт поступает в вакуум-охладитель для охлаждения. В процессе охлаждения продукта для образования однородной консистенции при температуре 30-37° С в качестве затравки вносится мелкокристаллическая рафинированная лактоза (в виде пудры) в количестве 0, 02%. Конечная температура охлаждения продукта 15-22° С. Для предотвращения потемнения продукта во время охлаждения в него добавляют аскорбиновую кислоту (0, 02%), а для подавления роста плесеней — сорбиновую кислоту — 0, 02%.В ВВУ прим-ся для сгущ-я мол прод-в.Мол-о сгущ-ся в рез-те удаления пора из кипящего прод-а. Продукт кипит под вакуумом, поэтому темп-ра кипения сост-т 20-800с.Удаленный пар затем конд-ся и его объем уменьшается в 1000 раз.

многокорпусные уст-ки более совершенны, в каждом корпусе «-» м-у темп-ми греющего пара и кипения прод-а не д-а быть менее 5-70С.поэтому число корпусов не м-т быть бесконечно большим.С увеличением числа корпусов увел-ся полнота исп-я тепла втор-го пара, но услож-ся констр-я установки.

28. Организуйте производство сухого цельного молока. 1- емкость для сырого молока; 2- насос для молока; 3- емкость для взвешивания молока с тензометрическим устройством; 4- емкость для хранения сырого молока; 5-пластинчатый подогреватель; 6- центробежный сепаратор-молокоочиститель; 7-сепаратор-сливкоотделитель; 8- емкость для обезжиренного молока, 9- насос для обезжиренного молока, 10 -пластинчатый охладитель; 11 -счетчик для обезжиренного молока; 12- емкость для хранения молока; 13- трубчатый подогреватель для предварительного подогревания молока; 14- трубчатый подогреватель для окончательного подогревания молока; 15- пленочная вакуум-выпарная установка (трехступенчатая); 16- конденсатор; 17— продуктовый насос; 18- конденсатный насос; 19 — промежуточный бак; 20- гомогенизатор; 21- промежуточный бак с мешалкой; 22- насос для сгущенного молока;.23-сушильная камера; 24- распыливающий диск; 25- калорифер; 26- основной циклон; 27- разгрузочный циклон; 28 -устройство для охлаждения сухого молока.Сухое цельное молоко - сухой молочный продукт, массовая доля сухих веществ молока в котором составляет не менее чем 95%, мдб в сухих обезжир веществах мол - не менее чем 34% и мдж - не менее чем 20%. Сухое цельное молоко вырабатывается в соответствии с требованиями действующего стандарта (ГОСТ 4495-87) по технолог инструкции с соблюдением санитарных норм и правил, утвержденных в установленном порядке. Вкус и запах-первый сорт: Свойственный свежему пастеризованному молоку при распылительной сушке и перерпастеризованному (кипяченому) молоку при пленочной сушке, без посторонних привкусов и запахов; второй сорт: то же, что и для высшего сорта. Допускается слабый кормовой привкус, а для молока распылительной сушки – привкус перепастеризации; Консистенция-мелкий сухой порошок или порошок, состоящий из агломерированных частиц сухого молока. Для 1-го сорта: Допускается незначительное количество комочков, легко рассыпающихся при механическом воздействии, для 2-го сорта: Для пленочного молока – сухой порошок из измельченных пленок. Цвет-белый с кремовым оттенком для распылительного молока; кремовый для пленочного молока, для 2-го сорта допускаются отдельные пригорелые частицы. Точки МБК на схеме: - молоко – т-ра, К, рН

- пастеризация – т-ра, эф-ть пастеризации. - гомогенизация – т-ра, давление, эф-ть гомогенизации. - сгущение молока - давление пара, разрежение, т-ра испарения, т-ра нагретого пара, продолжительность сгущения, давление, м.д. сухих в-в, К. - сушка сгущенной смеси – т-ра воздуха, длительность работы сушильной установки. - готовый продукт – м.д. солей тяжелых металлов, м.д. влаги, м.д.ж., К, индекс растворимости, органолептика.Независимо от вида прод-а, предназ-го для сушки, сущ-т ряд условий, обязательных при пр-ве сух прд-в. Сгущ продукт сразу после выхода вакуум-выпарного аппарата слнд-т обязательно профильтровать. Темп-ра сгущ мол перед сушкой д/быть не ниже 40С. В целях интенсификации сушки возможен подогрев до 55-60С. Сушильные установки перед подачей прод нагревают: 1) распыл сушилки- нагревают камеру 15-20 мин, 2) контактные-прогревают пропуская гор воду. Осн-м пок-м по к-му контролируют режим сушки, яв-ся t вход-го и вых-го воздуха. Входного – 160-18С, выходного – 65-95С.

Разберем техн пр-ва мол цельного сух, как наиболее расп-го прод. Тепл обработка осущ-ся перед выпариванием в подогревателях и заверш её подогревом острым паром 140С и с послед-м охлажд в самоиспарителе. Нормализ смесь подверг-ся тепл обр-ке, подсгущ-ся в 2-х первых корпусах вакуум-выпарного аппарата (м д сух в-в 40-50%). Из 3 корпуса напр-ся на гомоген(45-60 С, 10-15 МПа- 1 ступень, 2, 5-3 МПа – 2 супень). В суш камере распыл сушилки подсгущ-е, гомоген-е мол высуш-ся воздухом (165-180С). Частицы прд-а со дна камеры ч-з вибролоток ссыпаются в вневмотранспортную линию, мелкие частицы прод-а выв-ся из камеры с отработанным воздухом 65-85С в батарею циклонов, где из неё выд-ся частицы порошка размером более 10 мкм. Эфф циклонной очистки 95-97%.Частицы прод накапливаемые в циклонах напр-ся в общую пневмотранстортную линию, подающую готовый прод в разгрузочные циклоны. При трансп-ии до разгрузочного циклона продукт ох-ся на 10-15% ниже темп-ры засасыв-го из цеха воздуха. Из разгрузочного циклона прод напр-ся на Фасование. Фасование, транспортир и хранение. Сухое цельное молоко должно упаковываться в потребительскую тару: сборные металлич и комбинированные банки со съемной пробкой; пачки для сыпучих продуктов с внутренним герметично заделанным пакетом из алюминиевой фольги, покрытой полиэтиленом или другими полимерными материалами, разрешенными к применению для упаковывания молочных продуктов, и в транспортную тару: бумажные непропитанные четырех- и пятислойные мешки. При упаковывании продукта в транспортную тару должны использоваться мешки-вкладыши из полиэтилена. Сухое молоко транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами по перевозке грузов. Тару с продуктом укладывают на поддонах в штабеля, формируя сплошные транспортные пакеты прямоугольной формы в соответствии с требованиями нормативной документации. Сухое цельное молоко должно храниться при температуре от 1 до 10° С и относительной влажности воздуха не выше 85% не более 8 мес со дня выработки. Допускается хранение сухого цельного молока на предприятиях-изготовителях при температуре не ниже Г С — не выше 20° С не более 15 суток со дня выработки.

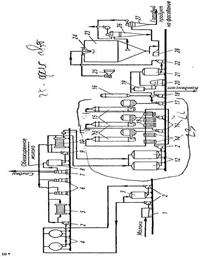

29. Организуйте производство технического казеина. 1-емкость для кислой сыворотки, 2- емкость для охлажденного обезжиренного молока, 3 -пульт управления, 4- уравнительный бачок, 5-устройство для поддержания равенства гидростатических давлений компонентов, 6- дозатор-смеситель, 7-насос-смеситель, 8- регулировочный кран, 9- паровой инжектор, 10- трубчатый выдерживатель, 11- отделитель сыворотки, 12- промывочный бачок, 13- отделитель белковой пыли, 14- лоток для отделения белковой пыли, 15-насос для воды, 16- пресс, 17- приемный бункер, 18- сушильная установка. Казеин - продукт переработки молока, произведенный из обезжиренного молока и представляющий собой основную фракцию белков молока. КМАФнМ- 5× 104 КОЕ/г; БГКП- 0, 1; Патогенные, в т.ч. сальмонеллы- 25; Стафилококки-; Казеин. Получают казеин из обезжиренного молока путем его кислотной коагуляции при рН 4, 6...4, 76, т. е. в изоэлектрической точке. В промышленности кислотный казеин вырабатывают периодическим и непрерывным способами. Точки МБК на схеме: - молоко обезжиренное: К, плотность, м.д.ж., м.д. СОМО, т-ра. - сыворотка, используемая для казеина: м.д.ж., т-ра, К.- казеин-сырец – т-ра коагуляции, рН. - промывная вода: т-ра, рН.- вода для промывки казеина: расход, т-ра, рН, продолжительность. - получение дисперсии казеина: т-ра воды, м.д. с.в-в., рН.. - сушка казеина: т-ра входящего воздуха, т-ра выходящего воздуха, т-ра кипящего слоя. - готовый продукт: К, индекс растворимости, м.д. влаги, м.д.ж., м.д. золы, К, Органолептика, масса.Б)Технологический процесс производства казеина периодическим способом включает следующие операции: приемку и подготовку сырья, коагуляцию казеина, отделение сыворотки, промывку казеина, обезвоживание. При периодическом способе казеин осаждают молочной кислотой двумя методами: сквашиванием обезжиренного молока при внесении закваски и осаждением кислой сывороткой («зерненый способ»). В первом случае обезжиренное молоко подогревают до температуры 25...30 °С и подают в аппарат для выработки сырного зерна, куда вносят закваску чистых культур молочнокислых бактерий (3...5 % массы молока), продолжительность сквашивания 10...12 ч. При достижении сгустком кислотности 80...90 °Т проводят тепловую обработкусгустка — отваривание. Для этого сгусток разрезают на кубики и затем подогревают до 40...50 °С, повышая температуру не более чем на 1С в минуту. Нагретое зерно вымешивают, измельчая до размеров 4...5 мм при одновременном дальнейшем повышении температуры до 60...65 °С. После этого нагревание прекращают, но вымешивают еще 10... 15 мин до полной готовности зерна, оно должно рассыпаться при слабом сжатии и растирании в руке. Зерну дают осесть на дно ванны, возможно полнее удаляют сыворотку и приступают к промывке. Получая казеин «зерненым способом», коагуляцию казеина проводят сывороткой, которую предварительно сквашивают до кислотности 180...200Т. Температура обезжиренного молока и кислой сыворотки при осаждении казеина должна быть 35...37°С. При более высокой температуре зерно может получиться излишне крупным, при более низкой — мелким. Добавлять сыворотку рекомендуется в два этапа. На первом для осаждения казеина и постановки зерна кислую сыворотку добавляют до полной прозрачности выделяющейся сыворотки, кислотность которой доводят до 50...55 °Т. На втором этапе кислую сыворотку добавляют для обсушки получаемого зерна и снижения в нем содержания золы и кальция. Кислотность отделяемой сыворотки повышают до 70...75 Т. Сыворотку подают в емкость при непрерывном перемешивании обезжиренного молока. Частота вращения мешалок должна обеспечить получение казеина в виде хлопьев, которые при последующей обработке дают зерна размером 3...5 мм в поперечнике. С целью сокращения затрат труда и времени на выработку казеина целесообразно первую стадию (осаждение казеина) проводить в одной и той же емкости последовательно несколько раз. При этом после осаждения казеина в первой порции обезжиренного молока при кислотности 50...55 °Т отделяющуюся сыворотку полностью сливают, а ванну с оставшимся зерном заполняют следующей порцией обезжиренного молока, в которой также осаждают казеин. Эти операции повторяют 2...3 раза. После достижения сывороткой кислотности 50...55 °Т зерно вымешивают в течение 10... 15 мин с целью его уплотнения. Готовому зерну дают осесть на дно емкости, после чего сливают сыворотку и приступают к промывке. Казеин промывают для максимального освобождения его от небелковых примесей: молочного сахара, молочной кислоты, солей и частично жира. Рекомендуется трехкратная промывка казеина: первая промывка — теплой водой температурой 35...40 °С, вторая— водой температурой 20...25 " С и третья промывка — холодной водой для охлаждения казеина перед прессованием. После промывки казеин содержит около 80 % воды. Обезвоживания казеина до стандартного содержания влаги (не более 12 %) достигают путем прессования или центрифугирования и последующей сушки. Содержание влаги в казеине-сырце после прессования или центрифугирования 60...62 %. Сушку казеина-сырца осуществляют в сушилках периодического и непрерывного действия, а также в сушилках камерного или туннельного типов. Температура воздуха при сушке казеина в камерных сушилках туннельного типа не выше 50...55 °С в начале сушки и не выше 70...75 °С в конце. Сухой казеин охлаждают, затем упаковывают в бумажные непропитанные четырех- и пятислойные мешки с вкладышами из полиэтиленовой пленки.

1. Организуйте производство напитков из сыворотки. Аппаратурно-технологическая схема производства напитков из цельной молочной сыворотки: 1-резервуар промежуточный, 2- насос, 3- резервуар для белковой массы, 4- саморазгружающийся сепаратор, 5-пастеризационно-охладительная установка, 6-резервуар, 7-резервуар для сахарного сиропа. Молочная сыворотка (подсырная, творожная или казеиновая сыворотка) - побочный продукт переработки молока, полученный при производстве сыра (подсырная сыворотка), творога (творожная сыворотка) и казеина (казеиновая сыворотка). Точки МБК на схеме:: - сыворотка: Органолептика, К, плотность, ОКБ, т-ра, м.д.ж., м.д. белка. - пастеризация: т-ра, Органолептика, плотность, кислотность, м.д.ж., эффективность пастеризации.- промежуточное хранение: т-ра, К.- фасование: м.д.ж., К, объем, т-ра.- готовый продукт: Органолептика, т-ра, К, объем, м.д.ж. Б) молочная сыворотка (подсырная, творожная или казеиновая сыворотка) - побочный продукт переработки молока, полученный при производстве сыра (подсырная сыворотка), творога (творожная сыворотка) и казеина (казеиновая сыворотка); Сыворотка молочная пастер вырабатывается из творожной сыворотки и предназначена для непосредственного потребления, а также для приготовления кулинарных изделий. Схема технологических процессов ее производства включает сбор и сепарирование сыворотки, оценка ее качества, очистка от жира и частиц казеина; пастеризация и охлаждение; фасование, маркировка, упаковка. Пастеризацию проводят при 72 ± 2 °С с выдержкой 15...20 с, затем охлаждают до 6 ± 2 °С. Готовый продукт при этой температуре можно хранить в течение 24 ч. Общее количество бактерий в 1 мл напитка не должно превышать 100 000 клеток с исключением патогенных микроорганизмов. Для придания специфических вкуса и аромата вносят кориандр, ванилин и другие вещества.В)ПОУ, в состав которой входит урав.бак, центроб.насосы для гор.воды и сливок, пластинч.аппарат, сеп-очист-ль, выдерж-ль, возвратный клапан, система нагрева. Центроб.насос перекачивает сливки из урав.бака в первую секцию регенерации пластин.апп-та, где подогр-ся до 40С. Затем поступает в сепар-очист-ль для очистки от механ.примесей и идет на дальн.подогрев во вторую секцию реген-и и секцию пастер-и, где нагрев-ся до 45-55С. Из секции реген-и ч/з перепускной клапан напрв-ся на гомогенизацию. После гомог-и сливки направл-ся заново в тепообменный апп-т, где нагр-ся до 78-82 С, после на выдер-ль. Далее поступает на секцию реген-и для передачи теплоты встречному потоку сливок, поступающих в апп-т. После сливки попадают в секцию охл-я водой и рассолом для охл-я до 4-6С, и выходит из установки для розлива в полиэтил.пакеты. ПОУ. Пластинчатый аппарат этих уст-к имеет 3 секции: рекуп-и, пастер и охл. В установке произв-тью 5000л/ч пластинчатый аппарат собран из ленточно- поточных пластин типа П-2, в установке произв-тью 10000л/ч - из ленточно- поточных пластин типа П-3.Сырое мол, предназначенное для пастер, подается в уравнительный бак, кот-й имеет поплавковый регулятор уровня. Ц/б насос нагнетает мол в секцию рекуперации. Там нагревается горячим мол до t 50-55оС. Далее мол очищается в одном из двух сепараторов- молокоочистит, работающих попеременно. Вместо двух сепараторов- молокоочистит установка м/т иметь один с ц/б выгрузкой осадка. После очистки мол пастер-ся в секции пастеризации при t 90-95оС и гомоген-ся в гомогенизаторе. Пастер, гомоген мол выдерживается в выдерживателе емкостного типа при t пастер в течении 300-340с. Из выдерживателя мол насосом подается в секцию рекуперации, где предварительно охл. Окончательно мол охл холодной водой до t сквашивания 22-50оС в секции охл. До t пастер мол нагревается горячей водой, кот-я подается в секцию пастер ц/б насосом. Охлажденная в секции пастер вода нагревается паром в пароконтактном нагревателе, из кот-го она подается в бачок- аккумулятор. Излишек воды, образовавшийся в результате конденсации пара, сбрасывается ч/з дренажную трубку в канализацию. В пароконтактный нагреватель пар подается регулирующим клапаном. Датчик t, предназначенный для регулирования t пастер, связан с регулирующим клапаном подачи пара и возвратным клапаном. Возвратный клапан переключает поток мол на повторную пастер, если пастер не достигла установленного назначения. Для контроля давления мол и пара установка снабжена показывающими манометрами.

|

|