Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема №14

|

|

Ремонт валопроводов и судовых гребных винтов

Ремонт деталей валопроводов

Трещины на гребных винтах выявляются ультразвуковой, магнитной и люминесцентной дефектоскопией. Небольшие трещины в районе носовой части шпоночного паза вырубаются и зачищаются с плавными переходами и скруглениями. Шероховатость поверхности допускаются не ниже Ra 1, 25. Трещины на боковых сторонах шпоночного паза устраняются фрезерованием. Трещины и коррозионные разрушения между торцом ступицы винта и кормовой облицовкой, под облицовками и между ними устраняются проточкой, а отдельные язвы и трещины вырубают и обрабатывают с плавными и чистыми переходами.

Феттинг-коррозия корпуса вала (пятна, каверны, трещины) может распространяться от большого конуса вала по поверхности до половины длины конуса. В этом случае может производиться общая проточка на глубину до 1 мм. Осевое перемещение винта по конусу вала обеспечиваются подрезкой кормового торца облицовки.

Окончательная обработка поверхности конуса должна обеспечивать шероховатость поверхности Ra 1, 25. Овальность допускается в пределах 0, 02…0, 4 мм, а прямолинейность по контакту на краску с контрольной линейкой – не менее 40…65% длины конуса.

Коррозионные разрушения отверстий под фланцевые болты, смятие отверстий, фланцев и другие дефекты устраняются зачисткой (до 15% поверхности) или расточкой на большой диаметр.

Проточки облицовок производятся по требованиям Регистра, наименьшая толщина облицовок при эксплуатации допускается не меньше, чем S=0, 02d+5 мм, где d – диаметр вала.

Согласно этому требованию уменьшение толщины облицовки при проточке может составлять 33…50% построечной толщины.

Сквозную трещину в облицовке устраняют, удаляя часть облицовки в районе трещины и устанавливая на сварке вставку из двух полуколец, изготовленную из бронзы БрО10Ц2.

Риски, задиры и износы рабочих шеек валов устраняют зачисткой, опиливанием и проточкой. Овальность и конусность шеек по длине должны находиться в пределах 0, 03…0, 05 мм, торцевое биение упорного гребня – 0, 02…0, 04 мм, неплоскостность поверхностей упорного гребня – 0, 04…0, 06 мм. Для заливки подшипников используются баббиты (БЦ, Б16 и др.). Дефекты баббитового слоя: износ и трещины, реже отслаивание и выкрашивание.

Ремонт дейдвудного устройства

Характерными дефектами дейдвудной трубы является: общая коррозия, коррозионные свищи, трещины, коррозионное разрушение сварных швов и ослабление посадочных мест под втулку подшипника. Дейдвудные втулки из латуней (ЛМц58-2 и др.) в морской воде склонны к обесцинкования, бронзовые (БрА9Мд2Л и др.) – к обезалюминиванию. При большой глубине коррозионных разрушений их растачивают и наплавляют или заменяют.

Ослабление втулки в дейдвудной трубе устраняется наплавкой, постановкой бандажей или эпоксидными компаундами типа К-153.

Детали сальника: водораспределительные кольца, нажимная втулка и нажимной сальник – изготавливаются из латуней и бронз. Их основной дефект – износ по облицовке гребного вала. Увеличенный зазор между этими деталями и облицовкой гребного вала устраняется наплавкой и расточкой деталей.

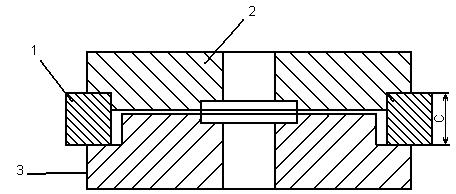

Сальниковые набивки (ХВП, ПП, ППФ) при эксплуатации постепенно теряют свою пропитку, становятся жёсткими и ускоряют износ облицовки вала. При ремонте дейдвуда набивки сальника заменяется набор подшипников из планок 3 бакаута, ДСП, текстолита и резинометаллических планок может осуществляться по схеме «бочка» или «ласточкин хвост» в зависимости от значения диаметра гребного вала (1 – дейдвудная труба, 2 – втулки дейдвуда).

Планки набора из бакаута, ДСП и текстолита обрабатываются по типовой технологии.

Планки бакаута перед окончательной механической обработкой вымачиваются в морской воде при температуре 25°С в течение трёх суток. Ширина бакаутовых планок должна быть не менее 65 мм.

Способы центровки валопроводов

1. Центровка валопровода по допускаемым нагрузкам на подшипники

По этому способу проверка центровки выполняется на собранном валопроводе. Сущность этого способа заключается в том, что с помощью специальных динамометров измеряются нагрузки, действующие на подшипники. Индикаторы, оттарированные по нагрузке будут показывать определённые значения на левой и правой стороне подшипника. Разность показаний динамометров не должна превышать 20% измеряемой нагрузки на подшипнике.

2. Центровка валопровода по изломам и смещениям.

Сущность этого метода центровки заключается в проверке изломов и смещений и в совмещении осей валов технологическими способами. Измерение смещений и изломов выполняется одним из способов: с помощью щипу и линейки, с помощью двух пар стрелок. Перед измерением изломов и смещений валопровод находится в собранном состоянии, но болтовые соединения фланцев рассоединяются, а валы раздвигаются до некоторой величины осевого зазора между фланцами.

Дефекты и ремонт винтов фиксированного шага

Основные дефекты гребных винтов сосредоточенны на их лопастях: коррозионно-эрозионный износ, погибы, трещины, обрыв лопастей.

Правка лопастей в холодном состоянии применяется при небольших погибах лопастей с углом отклонения до 20° и толщине лопасти до 15 мм для стальных винтов и до 20 мм для винтов их цветных сплавов. В остальных случаях производится правка с нагревом. После правки лопасти применяются меры, обеспечивающие медленное охлаждение, например, сухим асбестом.

При заварка трещин их концы засверливаются сверлом диаметром 6-8 мм на глубину, превышающую глубину трещины не менее чем на 5 мм. Отверстие зенкуется под конус.

Наплавка лопастей производится для компенсации коррозионного и эрозионного износа лопастей. Дефектный поверхностный слой до наплавки счищается.

Особенности ремонта винтов регулируемого шага

Неисправности ВРШ проявляются в невозможности поворота лопастей, неполной тяге винта при исправном двигателе, повышенной вибрации винта и др. Изношенные уплотнительные кольца и манжеты заменяют. Поверхности уплотнительных канавок лопасти протачивают под ремонтный размер уплотнений или наплавляют и протачивают под номинальный размер.

При восстановлении радиального зазора подшипники лопасти посадочное место в ступице растачивают до удаления поверхностных дефектов, а подшипник 1 наплавляют или заменяют на новый. Осевой зазор в подшипнике восстанавливается проточкой нижней поверхности шайбы лопасти 2 или верхней поверхности пальцевой шайбы.

|

|